Изобретение относится к гидрометаллургии металлов и может быть использовано для извлечения цветных металлов из отработанных гальванических элементов и отходов их производства в продукты, обеспечивающие надежное их хранение и повторное использование.

Известны пиро- и гидрометаллургические способы выделения цветных металлов из отработанных гальванических элементов ("Цветные металлы" N 5, 1990, с. 94 - 98).

Известен способ извлечения цинка и марганца из отработанных гальванических элементов, согласно известному способу гальванические элементы измельчают, нагревают до температуры 600oC для удаления ртути, затем массу выщелачивают в слабокислой среде при pH 4-5,5, раствор от выщелачивания направляют на извлечение цинка электролизом. Твердый остаток выщелачивают при pH 7,8-9. Раствор, содержащий соли, такие, как хлорид аммония, отделяют, а остаток, содержащий гидроксид цинка и оксид марганца, подвергается дальнейшей переработке. Недостатком известного способа является то, что при отгонке ртути часть ее после охлаждения отходящих газов в конденсаторе остается в газовой фазе и является источником загрязнения. Это требует дополнительных мероприятий по улавливанию ртути. Кроме того, при температуре отгонки ртути разлагаются полимерные составляющие гальванических элементов, которые являются также источником загрязнения атмосферы.

Наиболее близким предложенному способу по технической сущности и достигаемому результату является способ извлечения цветных металлов из отработанных гальванических элементов и отходов их производства.

Согласно известному способу проводят операцию вскрытия гальванических элементов механически, преимущественно путем механического давления на цилиндрические боковые стенки полостей ячеек. После вскрытия часть ртути, входящей в состав гальваноэлементов, отделяется, оставшаяся масса подвергается одно- или многократной обработке водой, а затем гидрометаллургической переработке с выделением труднорастворимых соединений металлов. Гидрометаллургическая переработка включает выщелачивание 15 - 20%-ной соляной кислотой, а затем 10 - 15%-ной азотной кислотой при температуре 80 - 90oC. Из полученной массы отделяются нерастворенные остатки, состоящие из оболочек корпуса (стальные), крышек и др. Затем этот раствор обрабатывают сероводородом или в него добавляются водорастворимые сульфиды щелочного металла или аммония. При этом количественно в твердую фазу переходят ртуть и серебро (при наличии), а также частично сульфиды цветных металлов. После отделения осадка из раствора осаждают оставшиеся металлы добавлением гидроксида натрия и/или карбоната натрия при pH 9. Полученные осадки перерабатываются известными способами с выделением металлов для повторного использования.

Основным недостатком известного способа является наличие ртутных паров на стадиях выщелачивания, что требует высокой герметичности оборудования и установки ловушек.

Кроме того, общим недостатком известных способов является необходимость выделения ртути перед последующими операциями выделения цветных металлов в продукты, которые перерабатываются непосредственно на данном предприятии.

Технический результат, который может быть достигнут при реализации предложенного способа, заключается в практически полном исключении выделения паров ртути, получении одного продукта, который надежно хранится и транспортируется. Кроме того, полученный продукт пригоден для совместной переработки с цинковыми концентратами, что позволяет в производствах, перерабатывающих гальванические элементы, значительно снизить количество операций разделения получаемых продуктов на составляющие.

Технический результат достигается тем, что в известном способе извлечения цветных металлов и ртути из отработанных гальванических элементов и отходов их производства, включающем вскрытие элементов, водную обработку, гидрометаллургическую переработку пульпы содержимого гальванических элементов с выделением труднорастворимых соединений металлов и отделение составляющих элемента, согласно предложенному способу гидрометаллургическую переработку ведут элементной серой в автоклаве под давлением углекислого газа. Давление углекислого газа в автоклаве при гидрометаллургической переработке поддерживают в диапазоне 2 • 10-4 - 6 кг/см2, а температуру 130 - 180oC.

Способ осуществляется следующим образом.

Гальванический элемент, из которого извлекают цветные металлы, состоит из стального корпуса, полиэтиленовых крышек и прокладок, отрицательного электрода, положительного электрода и электролитической диафрагмы. Отрицательный электрод содержит цинковый порошок, окись ртути, крахмал и электролит (калий едкий, оксид цинка, бихромат калия); положительный электрод содержит оксид марганца, графит, сажу, масло индустриальное и электролит (калий едкий); электролитическая диафрагма содержит раствор калия едкого, загущенного крахмалом.

Гальванические элементы (отходы и/или отработанные батарейки) дробят и с помощью магнитного сепаратора выделяют стальные частицы корпусов. Оставшуюся немагнитную массу обрабатывают водой в емкости с мешалкой и пропускают через сито для отделения крупных частиц. Крупную фракцию промывают водой, которая объединяется с мелкой фракцией. Пульпу помещают в автоклав и обрабатывают в присутствии элементной серы под давлением углекислого газа и повышенной температуре. Процесс ведут при давлении 2 • 10-4 - 6 кг/см2 и температуре 130 - 180oC.

Элементную серу можно вводить непосредственно в автоклав и/или на операцию мокрого дробления гальванических элементов. Процесс заканчивают после примерно 100%-ного перевода ртути в сульфидную форму.

После чего пульпу фильтруют и анализируют раствор и кек. Для предотвращения попадания в раствор тонкодисперсных сульфидов ртути в пульпу перед фильтрацией вводят коагулянт (сульфат и/или хлорид железа, оксид алюминия и т. п.) и флокулянт (полиакриламид и т.п.).

Полученный продукт, содержащий сульфиды цветных металлов и ртути, экологически безопасный при хранении, хорошо транспортируется и может быть использован в совместной переработке с цинковым концентратом.

Пример 1 (опыт 1). Гальванические элементы подвергают мокрому дроблению, после чего магнитной сепарацией выделяют стальные частицы. Оставшуюся немагнитную массу помещают в емкость с мешалкой и добавляют воды приблизительно 1 л на 1 кг твердого и тщательно распульповывают. Пульпу пропускают через сито с ячейкой 2 мм для отделения нераздробившихся полиэтиленовых крышек и прочих крупных частиц. Крупную фракцию на сите промывают водой, которую объединяют с пульпой прошедшей через сито.

В результате этих операций получены: отмытый крупный продукт и пульпа при соотношении фаз ж:т 4:1.

Усредненный состав полученной пульпы по основным элементам:

твердое, %: цинк 22,5; ртуть 0,184; марганец 30,7; углерод 12,4; калий 0,26;

жидкое, г/л: цинк 1,4; ртуть 20,8 мг/л; марганец 0,01; калий 32,3, органика (крахмал) 10; pH 13,1

В пульпу добавляют порошкообразную элементную серу в количестве 6,6% от массы перерабатываемых элементов и обрабатывают в автоклаве при парциальном давлении  6 атм. и общем 7,8 ати. Температура процесса составляет 130oC.

6 атм. и общем 7,8 ати. Температура процесса составляет 130oC.

Выгруженная из автоклава пульпа анализировалась на содержание в растворе цинка и ртути. Для ликвидации проскока тонкодисперсного сульфида ртути в пульпу вводят флокулянт для укрепления частиц свежеобразованного сульфида ртути. В качестве флокулянта используют сульфат и/или хлорид железа (II). Для улучшения фильтруемости пульпы вводят коагулянт - полиакриламид.

Раствор после фильтрации анализируют на содержание цинка и ртути. Как показывают результаты после 4 ч. обработки в автоклаве в растворе после фильтрации практически отсутствуют цинк и ртуть.

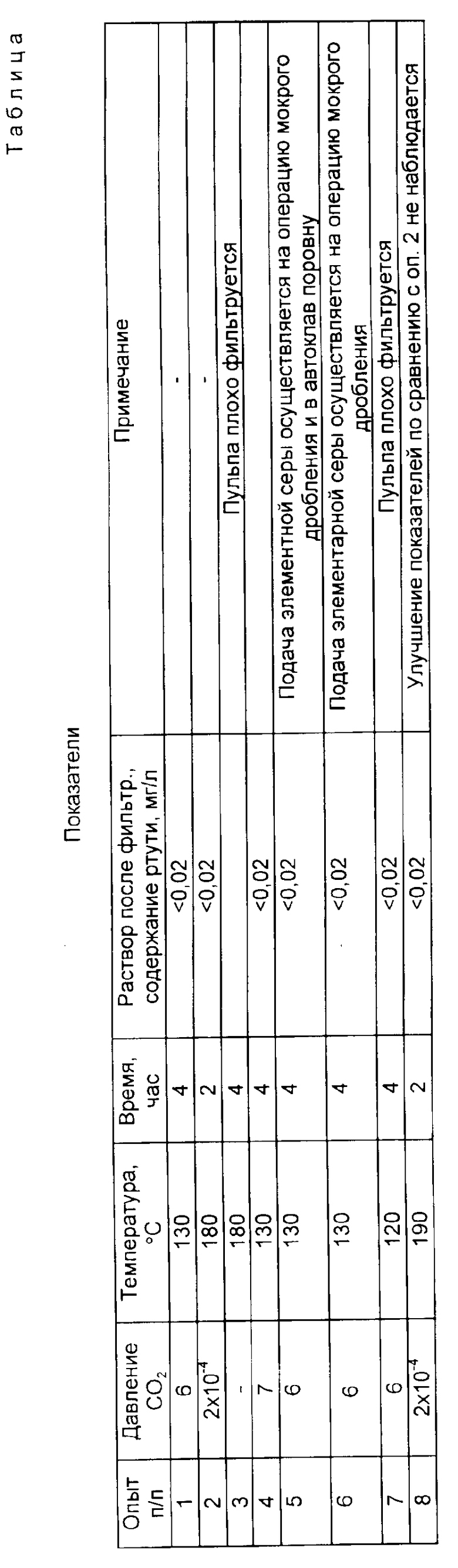

В таблице представлены опыты проведения процесса при условиях, отличных от опыта 1.

Таким образом, за одну операцию гидрометаллургической переработки пульпы содержимого гальванического элемента получают один продукт, состоящий из труднорастворимых соединений металлов, и сточные воды с содержанием цветных металлов и ртути, соответствующие ПДК. При этом отсутствуют операции при которых выделяются пары ртути. Кроме того, значительно сокращается расход реагентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-ЦИНКОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2082781C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 2013 |

|

RU2578881C2 |

| Способ переработки полиметаллического сульфидного сырья цветных металлов | 2022 |

|

RU2796344C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ПИРИТНЫХ ОГАРКОВ | 1992 |

|

RU2034062C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МИНЕРАЛЬНЫХ ПРОДУКТОВ С ПРИМЕНЕНИЕМ БАКТЕРИЙ ДЛЯ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ | 2009 |

|

RU2418870C2 |

| КУЧНОЕ БИОВЫЩЕЛАЧИВАНИЕ БЕДНОГО УПОРНОГО МИНЕРАЛЬНОГО СЫРЬЯ ПРИРОДНОГО И ТЕХНОГЕННОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2679724C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 2011 |

|

RU2486262C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| СПОСОБ УТИЛИЗАЦИИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2002 |

|

RU2217529C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И ГЕРМАНИЙСОДЕРЖАЩЕГО ТВЕРДОФАЗНОГО ПОЛИМЕТАЛЛИЧЕСКОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 2007 |

|

RU2337164C1 |

Изобретение относится к гидрометаллургии цветных металлов и может быть использовано для извлечения цветных металлов из отработанных гальванических элементов и отходов их производства в продукты, обеспечивающие надежное их хранение и использование. Сущность: в способе извлечения ртути и других цветных металлов из отработанных гальванических элементов и/или отходов их производства, включающем вскрытие элементов, водную обработку, гидрометаллургическую переработку пульпы с выделением труднорастворимых соединений металлов и отделение прочих составляющих гальванического элемента, гидрометаллургическую переработку пульпы ведут элементарной серой в автоклаве под давлением углекислого газа. Переработку пульпы ведут под давлением углекислого газа 2 • 10-4 - 6 кг/см2 при температуре 130-180oC. 1 з.п. ф-лы, 1 табл.

| ЛОГИЧЕСКИЙ БЛОК СИСТЕМ РЕГУЛИРОВАНИЯ С ПЕРЕМЕННОЙ СТРУКТУРОЙ | 0 |

|

SU381808A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-27—Публикация

1993-07-30—Подача