Изобретение относится к утилизации шламов гальванических производств. Обезвреживание сточных вод химико-гальванического осаждения и травления металлов осуществляется в основном реагентными способами с образованием осадков, содержащих медь, никель, цинк, хром и прочие металлы преимущественно в виде гидроокисей и малорастворимых солей. Токсичность таких отходов в подавляющем большинстве случаев обусловлена присутствием вышеназванных четырех металлов. В то же время составы гальванических шламов и объемы их образования позволяют рассматривать их как сырьевую базу различных отраслей промышленности. Утилизация этих отходов, помимо решения чисто экологических задач, позволяет вернуть в производство тысячи тонн цветных металлов.

Известны способы переработки гальванических шламов, в основе которых положены многостадийные схемы, включающие стадии термической обработки, выщелачивания, многоступенчатой экстракции, ионного обмена кристаллизации и пp. (F. Dietl. Aufarbeityng von Galvanikshlummen. Galvanotechnik. v.78, 10, 1987).

К достоинствам рассмотренных технологий относятся высокая степень извлечения металлов и чистота получаемых продуктов.

К недостаткам относятся: необходимость предварительного обжига гальванического шлама в целях устранения возможного отравления ионных смол и экстрагентов органическими компонентами шламов, использование в больших количествах огнеопасных веществ, многоступенчатость технологического процесса, большие расходы кислот и щелочи (соответственно 1 и 2 кг/кг шлама). Кроме того, данные технологии относятся к "высоким" технологиям и их реализация требует сложного оборудования и систем контроля.

Известен способ утилизации гальванических шламов, так называемый MAR-процесс, включающий двухстадийное выщелачивание. На первой стадии выщелачивание проводят раствором аммиака с добавками карбоната аммония, в результате чего медь, никель и цинк переходят в раствор в виде аммиачных комплексов. Далее шлам отделяют от раствора аммиачного выщелачивания и обрабатывают разбавленным раствором серной кислоты, первая часть которой идет на нейтрализацию осадка, а вторая на выщелачивание оставшегося количества цветных металлов, при этом в раствор частично переходят также железо и хром. Затем растворы первого и второго выщелачивания смешивают для взаимной нейтрализации, после чего из смеси экстракцией последовательно извлекают медь и никель. Оставшийся в растворе цинк выделяется в виде карбоната при нагревании раствора. Выделившийся при этом аммиак конденсируется и в виде раствора возвращается на выщелачивание очередной порции шлама (см. S.O.S. Anderson, M. J. Meixner. Ammoniakalisch MAR-prozed. Aufbereitungstechnik. 5,1979).

Данная технология позволяет извлекать наиболее ценные и токсичные компоненты и снизить стоимость переработки за счет возврата в производственный цикл аммиака.

Наиболее близким к предлагаемому решению по технической сущности и достигаемому результату является способ утилизации шламов гальванических производств, в основу которого положена схема Дитриха и Хелла (см. V. С. Dittrich, G. Hell. Ruckgewinnung v on butmetallen aus galvamkschlamm durch ammoniakalische laugung. Mull and abfal, 9, 1989).

Данный способ заключается в следующем: выщелачивание проводят в аммиачно-карбонатном растворе, содержащем гидрокарбонат аммония - 2,5 М/л и водный аммиак - 4 М/л. При этом в раствор наряду с медью, никелем и цинком частично переходят хром, железо и кальций. После завершения выщелачивания раствор отделяют от осадка и подвергают термической регенерации. При нагревании из раствора удаляются аммиак и которые затем используются для приготовления нового раствора выщелачивания, и выпадает осадок гидрокисей меди, никеля, цинка.

Данная технология отличается простотой аппаратурного оформления и низкой стоимостью процесса переработки гальваношламов за счет группового выделения цветных металлов и возврата в производственный цикл аммиака и углекислого газа. К недостаткам предлагаемого способа следует отнести низкую селективность процесса (в раствор и затем в концентрат вместе с цветными металлами переходит до 40% хрома), его продолжительность (до 10 часов) и зависимость степени извлечения металлов от влажности шлама.

Целью изобретения является повышение эффективности процесса за счет уменьшения количества примесей в выделенных металлах и продолжительности обработки, а также создание безотходного процесса утилизации гальваношламов.

Поставленная цель достигается тем, что в способе утилизации шлама гальванических производств, включающем стадии выщелачивания, регенерации, фильтрации и обезвреживания, перед выщелачиванием шлам подвергают гидравлической активации водой высокого давления (до 15 МПа), а само выщелачивание меди, никеля и цинка ведут последовательно в одном аппарате сначала раствором соляной кислоты с концентрацией 0,3-0,5 М/л, а затем в аммиачно-хлоридном растворе состава, М/л: 0,3-0,5 NH4Cl+3,0-4,0NH4OH, образующемся при добавлении в первый раствор избытка аммиачной воды. При этом в осадок выпадают частично перешедшие в раствор в процессе первой стадии железо, хром, кальций и магний.

При проведении поиска по патентной и научно-технической литературе не обнаружены способы утилизации шлама гальванических производств, где шламы перед выщелачиванием подвергали бы гидравлической активации, а выщелачивание проводили бы последовательно сначала раствором соляной кислоты, а затем в аммиачно-хлоридном растворе, что обеспечивало большую скорость, высокую селективность и степень извлечения цветных металлов.

Следовательно, изобретение соответствует критерию "новизна".

Применяемые технологические операции известны из уровня техники и используются в заявляемом способе с выполнением свойственных им функций. Однако предлагаемый способ утилизации гальванических шламов удовлетворяет критерию "изобретательский уровень", так как операция гидравлической активации позволяет устранить зависимость степень извлечения металлов от влажности поступающего на переработку шлама, что является в свою очередь неочевидным.

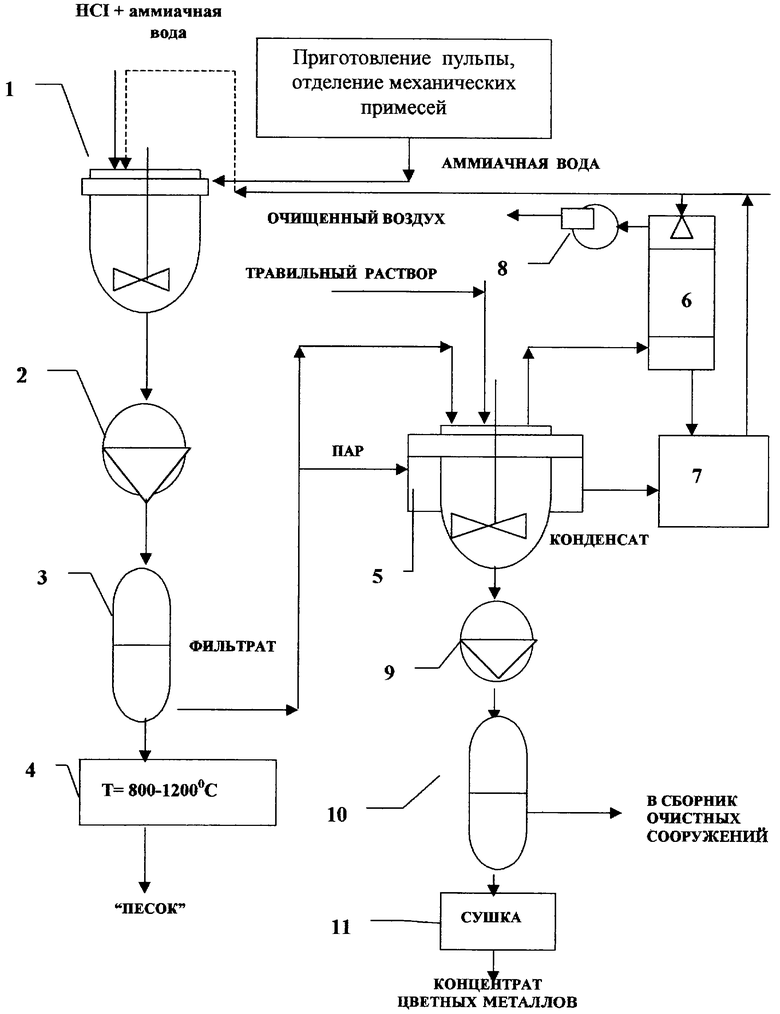

На чертеже изображена технологическая схема переработки шламов гальванических производств.

Предлагаемая технологическая схема включает реактор выщелачивания 1, насос 2, фильтр 3, конвейерную печь 4, десорбер 5, абсорбер 6, сборник конденсата 7, вентилятор 8, насос 9, фильтр 10, установку сушки 11.

Шлам, поступающий на утилизацию, сначала подвергают гидравлической активации водой высокого давления, в процессе которой образуется пульпа с соотношением шлам : вода = 1:10-1:35. Полученная пульпа поступает в реактор 1, туда же вводят соляную кислоту. Обработка пульпы в соляной кислоте позволяет разрыхлить структуру шлама за счет перевода в раствор нерастворимых в аммиачном растворе компонентов шлама (кальция, магния и пр.). Соляную кислоту добавляют в реактор из расчета 0,3-0,5 М/л пульпы. После проведения первой стадии выщелачивания, продолжительность которой составляет 20-30 минут (за это время вся НСl успевает прореагировать), в реактор подается аммиачная вода из сборника 7. Количество подаваемой аммиачной воды таково, чтобы в реакторе образовался аммиачно-хлоридный раствор выщелачивания следующего состава, М/л: 0,3-0,5 NH4Cl + 3,0-4,0 NH4OH, который и обеспечивает высокую степень и селективность извлечения меди, никеля и цинка и осаждение ранее растворенных соединений кальция, магния, железа, хрома и пр. При концентрации аммиачной воды <3,0 М/л скорость и селективность процесса извлечения металлов уменьшаются, а при концентрации NH4OH > 4,0 М/л скорость извлечения металлов практически не изменяется.

При увеличении концентрации хлорида аммония (NH4Cl) в интервале концентраций 0,3-0,5 М/л степень выщелачивания цветных металлов возрастает согласно уравнениям:

BNi = 11,62 + 2,59 С - 0,04С2;

BZn = 20,07 + 2,79С - 0,04С2;

Bcu = 63,32 С0,07.

Дальнейшее увеличение содержания хлорида аммония приводит к некоторому снижению степени извлечения металлов.

Время проведения второй стадии выщелачивания не превышает 1,5 часов при температуре 35-40oС. При увеличении времени процесса с 1,5 до 4,0 часов увеличивается степень извлечения металлов не более, чем на 5%. Увеличение температуры второй стадии процесса повышает скорость извлечения металлов согласно уравнениям:

BNi = 47,6 + 0,52Т;

BZn = 8,0 + 4,4Т + 0,07Т2;

Bcu = 85,2 + 0,25Т.

Однако это приводит к увеличению потерь аммиака при выщелачивании.

После окончания процесса выщелачивания пульпу из реактора 1 насосом 2 подают на фильтр 3, где происходит разделение нерастворимой части шлама и водного раствора, содержащего аммиачные комплексы меди, цинка и никеля. Осадок направляют в конвейерную печь 4, где при температуре 800-1200oС хром переводится в практически нерастворимый и устойчивый в кислотах и щелочах Сr2О3, что обеспечивает его химическую инертность в составе "песков". Фильтрат из фильтра 3 направляют в обогреваемый паром десорбер 5, в котором при температуре 80oС происходит распад аммиачных комплексов, сопровождающийся выпадением гидроокисей цветных металлов и отделением аммиака, который из десорбера 5 направляют в насадочный абсорбер 6, где вода поглощает газообразный аммиак с образованием аммиачной воды. Раствор гидроксида аммония (NH4OH) из сборника 7 направляют на стадию аммиачного выщелачивания в реактор 1. Очищенный от аммиака воздух вентилятором 8 выбрасывают в атмосферу. Суспензию окислов и гидроокисей цветных металлов насосом 9 подают на фильтр 10, где соединения цветных металлов отделяют от водного раствора, который поступает на очистные сооружения. Концентрат цветных металлов поступает в установку сушки 11, где они высушиваются при температуре 250oС в течение 2 часов, после чего концентраты цветных металлов поступают на склад готовой продукции.

Предлагаемая технология утилизации шламов гальванических производств позволяет:

- устранить зависимость степени извлечения металлов от влажности поступающего на переработку шлама;

- проведение гидравлической активации шлама и двухстадийного выщелачивания последовательно раствором соляной кислоты, а затем и в аммиачно-хлоридном растворе обеспечивает более высокую селективность извлечения меди, никеля и цинка (до 95, 90 и 93% в пересчете на металл соответственно);

- в концентрате отсутствуют соли черных металлов;

- время выщелачивания уменьшено более чем в 5 раз;

- получена возможность использования "песка" в составе материалов строительного и дорожного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕДНОГО ГАЛЬВАНОШЛАМА | 2013 |

|

RU2535110C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЛЬВАНИЧЕСКИХ ШЛАМОВ | 2014 |

|

RU2572680C2 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2000 |

|

RU2170276C1 |

| Способ получения аффинированного серебра из промпродуктов драгметального производства, содержащих серебро в форме хлорида | 2021 |

|

RU2779554C1 |

| Способ переработки цинксодержащего гальванического шлама для получения наночастиц оксида цинка | 2022 |

|

RU2799182C1 |

| Способ комплексной переработки сточных вод гальванических производств | 2018 |

|

RU2674206C1 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ АНОДНЫХ ШЛАМОВ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ ВТОРИЧНОЙ МЕДИ | 2024 |

|

RU2834093C1 |

| СПОСОБ ВОЛЬТАМПЕРОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ИОНОВ КОБАЛЬТА (II) В РАСТВОРАХ СУЛЬФАТА ЦИНКА | 2001 |

|

RU2216014C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1994 |

|

RU2125972C1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

Изобретение относится к утилизации шламов гальванических производств. Способ включает стадии выщелачивания, регенерации, фильтрации и обезвреживания, при этом перед выщелачиванием шлам подвергают гидравлической активации водой высокого давления до 15 МПа, а само выщелачивание меди, никеля и цинка ведут последовательно в одном аппарате сначала раствором соляной кислоты с концентрацией 0,3-0,5 м/л, а затем в аммиачно-хлоридном растворе состава, м/л: 0,3-0,5 NH4Cl + 3,0-4,0 NH4OH, образующемся при добавлении в первый раствор избытка аммиачной воды. Изобретение позволяет повысить эффективность процесса за счет уменьшения количества примесей в выделенных металлах и продолжительности обработки, а также создать безотходный процесс утилизации гальваношламов. 1 з.п.ф-лы, 1 ил.

0,3-0,5 NH4Cl+3,0-4,0 NH4OH,

образующимся при добавлении в первый раствор избытка аммиачной воды.

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2000 |

|

RU2170276C1 |

| DITTRICH V.C | |||

| et al | |||

| Ruckgewinnung von butmetallen aus galvanikschlamm durch ammoniakalische laugung | |||

| Mull and abfall | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛОГО ОТРАБОТАННОГО РАСТВОРА ГАЛЬВАНИЧЕСКОГО ПРОИЗВОДСТВА | 1992 |

|

RU2069240C1 |

| Способ утилизации технологических хромсодержащих отходов | 1989 |

|

SU1694713A1 |

| US 4076605, 28.02.1978. | |||

Авторы

Даты

2003-11-27—Публикация

2002-07-25—Подача