Изобретение относится к способам очистки металлических поверхностей элементов энергетических установок, в частности топливных систем авиационных двигателей, от твердых углеродистых и асфальтено-смолистых отложений.

Известен способ очистки металлической поверхности элементов энергетических установок от твердых углеродистых и асфальтено-смолистых отложений, заключающийся в промывке нагретым органическим растворителем (стеариновая или олеиновая кислота, триэтанол-амин и минеральное масло, температура 150 - 180oC, время 0,5 - 2 ч) и нагретым водным щелочным раствором (тринатрийфосфат, жидкое стекло и ОП-7, температура 55 - 60oC, время 8 - 10 мин) (авторское свидетельство СССР N 214000, кл. C 23 G 1/16, 1968).

Однако этот способ не позволяет полностью удалить твердые углеродистые и асфальтено-смолистые отложения, образующиеся при контакте топлива со стенками высокотемпературных элементов авиадвигателей.

Известен также способ очистки металлической поверхности элементов энергетических установок, заключающийся в обработке поверхности озоном в реакторе при температуре 100 - 150oC до момента окончания поглощения отложениями озона, определяемого по выравниванию концентрации озона на входе и выходе из реактора и последующей промывке кислородсодержащим растворителем при температуре начала кипения и 18±0,5%-ным раствором едкого натра при температуре 85-95oC [1].

Недостатками этого способа являются низкая эффективность ввиду длительной очистки (увеличенное время очистки в основном связано с медленной скоростью взаимодействия озона с твердыми углеродистыми и асфальтено-смолистыми отложениями), а также протекание процессов коррозии при промывке щелочным раствором.

Изобретение решает задачу повышения эффективности очистки и подавления процессов коррозии, происходящих в течение очистки.

Сущность изобретения состоит в том, что способ очистки металлической поверхности элементов энергетических установок от твердых углеродистых и асфальтено-смолистых отложений включает обработку поверхности озоном и последующую последовательную промывку нагретым кислородсодержащим растворителем и нагретым щелочным водным раствором, причем перед началом промывки осуществляют дополнительную обработку поверхности нагретым водным раствором окислителя, а при промывке водным щелочным раствором добавляют ингибитор коррозии.

В качестве щелочного раствора при очистке металлической поверхности из стали используют едкий натр или метасиликат натрия, а при очистке металлической поверхности, в состав которой входят цветные металлы, используют кальцинированную соду или жидкое стекло или триполифосфат натрия.

В качестве окислителя используют перманганат калия или перекись водорода или бихромат калия или персульфат аммония.

В качестве ингибитора коррозии используют фосфат натрия или карбамид или бензойную кислоту.

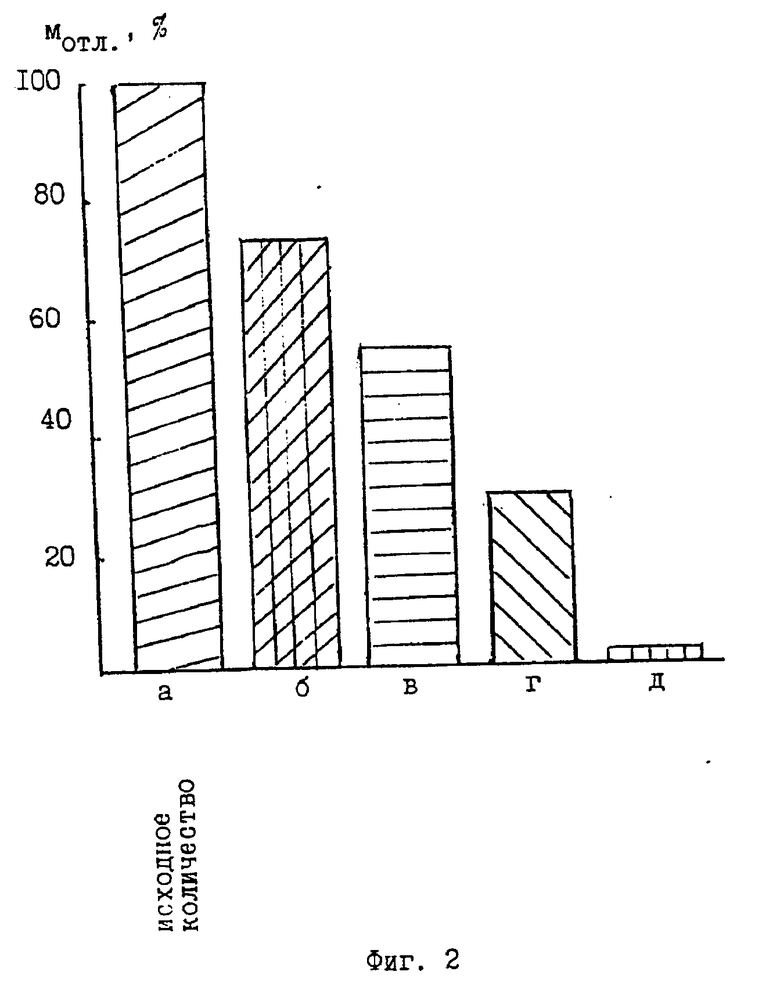

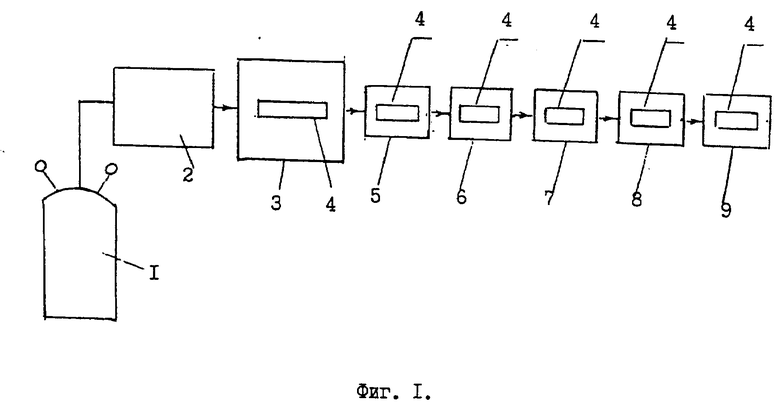

На фиг. 1 показана схема устройства, реализующего способ; на фиг. 2 - количество оставшихся твердых углеродистых и асфальтено-смолистых отложений: а) - исходное; б) - после обработки озоном; в) - после обработки нагретым водным раствором окислителя (персульфат аммония); г) - после промывки нагретым кислородсодержащим органическим растворителем (смесью изопропилового спирта и ацетона); д) - после промывки нагретым водным щелочным раствором в присутствии ингибитора коррозии фосфат натрия).

Устройство, реализующее способ очистки металлической поверхности, содержит баллон 1 с кислородом или со сжатым воздухом, генератор озона 2, контейнер 3 для озонирования, в который помещен элемент 4 энергетической установки, обогреваемые емкости 5-8 для жидкофазного окисления водным раствором окислителя и последовательной промывки кислородсодержащим органическим растворителем, водным щелочным раствором в присутствии ингибитора коррозии и водой, а также сушку 9.

Способ осуществляется следующим образом. Элемент 4 с твердыми углеродистыми и асфальтено-смолистыми отложениями помещают в контейнер 3, открывают баллон 1 и включают генератор озона 2. Озон из генератора 2 поступает для первоначального газофазного окисления отложений.

После этого газофазного окисления проводят последующее жидкофазное окисление нагретым водным раствором окислителя (в частности, персульфатом аммония) в обогреваемой емкости 5.

Затем образовавшиеся продукты окисления газофазного и жидкофазного окисления твердых углеродистых и асфальтено-смолистых отложений последовательно промывают нагретым кислородсодержащим органическим растворителем (в частности, смесью изопропилового спирта и ацетона) в емкости 6, нагретым водным щелочным раствором (в частности, едким натром) в присутствии ингибитора коррозии (в частности, фосфатом натрия) в емкости 7 и водой в емкости 8.

Последней операцией является сушка очищенного элемента энергетической установки посредством продувки нагретого воздуха в сушке 9.

Результаты очистки от твердых углеродистых и асфальтено-смолистых отложений, образующихся при термохимических превращениях углеводородных смесей, посредством предложенного способа представлены на фиг. 2. Видно, что количество очищаемых отложений составляет 97-100% от исходного их количества, т.е. показана эффективность предложенного технического решения.

На основании полученных результатов очистки также доказано, что в процессе очистки от твердых углеродистых и асфальтено-смолистых отложений благодаря использованию ингибитора коррозии практически полностью подавляются процессы коррозии металлов, входящих в состав элементов энергетических установок.

Отмечено, что разработанный метод очистки твердых углеродистых и асфальтено-смолистых отложений характеризуется следующими основными преимуществами:

- высокая скорость (длительность очистки составляет 0,5 - 1 ч в зависимости от количества отложений);

- высокое качество очистки (степень очистки составляет 97 - 100%);

- универсальность (возможность очистки отложений органического характера различной природы в изделиях сложной формы);

- малая энергоемкость процесса;

- возможность механизации и автоматизации процесса;

- полная сохранность очищаемых деталей;

- возможность использования стандартного моющего оборудования.

Предложенный способ может быть применен для очистки топливных коллекторов авиационных двигателей (в авиационной промышленности), для очистки трубопроводов промышленных установок по производству кормов (в животноводстве), для очистки тяжелых остатков нефтепродуктов из установок нефтехимического производства (в нефтехимической промышленности), при очистке элементов конструкций от окалины и нагара с целью повышения эффективности диагностики состояния поверхности с использованием люминофоров (в авиационной промышленности), при очистке железнодорожных цистерн от смолистых остатков тяжелых нефтепродуктов (в железнодорожном транспорте),при очистке от отложений молокотрубопроводов (в пищевой промышленности), а также при очистке труб от смолопарафинов и нефти (в нефтедобывающей промышленности).

Изобретение относится к способам очистки металлических поверхностей элементов энергетических установок, в частности топливных систем авиационных двигателей, от твердых углеродистых и асфальтено-смолистых отложений. Способ включает обработку очищаемой поверхности озоном и последующую промывку нагретым кислородосодержащим растворителем и нагретым водным щелочным раствором, причем перед началом промывки осуществляют дополнительную обработку поверхности нагретым водным раствором окислителя, а при промывке водным щелочным раствором добавляют ингибитор коррозии. Изобретение решает задачу повышения эффективности очистки и подавления процессов коррозии, происходящих в течение очистки. 4 з.п. ф-лы, 2 ил.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1998-07-27—Публикация

1997-06-03—Подача