Данное изобретение относится к способу очистки электродов электролитических ванн, предназначенному, в частности, для очистки электродов, используемых в процессах получения электролизом цветных металлов, таких как цинк и медь. Предметом изобретения является также устройство для реализации указанного способа очистки.

В процессе электролитического производства металлов вышеуказанного типа, в частности производства цинка и подобных металлов, на электроде происходит осаждение слоя, образованного осадками, содержащимися в электролите, и состоящего в основном из диоксида марганца (MnO).

Этот слой со временем утолщается и действует как электрическое сопротивление. То, что по мере увеличения толщины слоя возрастает и напряжение, необходимое для того, чтобы вызвать прохождение тока некоторой величины, подтверждает, что осадок увеличивает потребление электрической энергии и должен быть, следовательно, удален наиболее эффективным из возможных способов, поскольку необходимо поддерживать оптимальные условия в процессе электролиза.

Кроме того, толщина слоя возрастает равномерно до тех пор, пока она не достигнет некоторого предела, после чего образуются дендриты, которые, однажды возникнув, быстро растут, так как ток проходит через них эффективнее в результате "точечного" эффекта и непрерывного сокращения расстояния до катода.

При соприкосновении одного из этих дендритов с катодом возникает короткое замыкание. Это короткое замыкание, вызывая деформации скручивания или образование раковин, всегда приводит к повреждению электрода, что, помимо ухудшения его работы, означает, что свинец переносится в электролит и затем осаждается с цинком, загрязняя его.

Поэтому электрод необходимо периодически эффективно очищать рациональным способом для того, чтобы обеспечить правильное действие системы с точки зрения протекания электрического тока, и достаточно часто для того, чтобы предотвратить возникновение возможных коротких замыканий, которые могут привести к загрязнению осадков цинка.

Существуют различные способы очистки электродов, позволяющие предотвратить возникновение подобных проблем, среди которых стоит указать следующие три:

подачу струй воды под давлением,

размещение и обжим электрода между пластинами с плоскими противолежащими сторонами,

очистку металлическими щетками.

В первом из этих способов необходимо использование оборудования для подачи воды под давлением, требующего высокого уровня технического обслуживания и вызывающего потребление чрезмерного количества воды. Кроме того, уровень шума в процессе очистки струями воды высок, а полученный результат не полностью удовлетворителен в основном из-за различия в силах адгезии различных осадков и различной силы удара струй воды.

Во втором из упомянутых способов очистку проводят путем обжима электродов между двумя пластинами с параллельными поверхностями. Таким воздействием пытаются разрушить осадок и отделить его от поверхности электрода. Тем не менее, во многих случаях оно приводит к тому, что загрязнения плотно прилегают к электроду вплоть до того, что они вдавливаются в него, что делает практически невозможным их удаление.

Наконец, в третьем из упомянутых способов очистку производят путем разрушения осадка щетками с металлической щетиной. Во время такого процесса очистки в некоторой степени происходит эрозия поверхности электродов, вызывающая их преждевременное разрушение. Кроме того, при использовании щеток волоски постепенно выпадают. Это выпадение неоднородно, соответственно и последующее воздействие щеток на электроды также неоднородно, что приводит к неравномерной очистке.

Какая бы система очистки не использовалась, электрод затем подвергают выравниванию, так как при проведении электролиза электроды и катоды должны иметь плоские поверхности для сохранения между ними зазора.

Задачей данного изобретения является создание способа очистки электродов, посредством которого достигается полная и эффективная очистка указанных электродов без риска их разрушения. Кроме того, способ, описанный в данном изобретении, позволяет проводить очистку всех типов электродов (листовых, литых, с нарезкой на поверхности и т.д.) за относительно короткий период времени.

Задачей изобретения является также создание устройства для осуществления способа очистки электродов, отличия и преимущества которого приводятся далее.

Согласно данному изобретению способ очистки включает механическое разрушение осадков на поверхностях электродов посредством нанесения на осадок ряда нарезных линий, отделение раздробленного осадка с поверхностей электродов подачей струй воды под давлением и выравнивание электродов.

Согласно данному изобретению, нарезные линии наносят одной или двумя парами параллельных вращающихся валков, которые на своей боковой поверхности снабжены спиральными режущими канавками, при перемещении электрода между этими валками зазор между канавками обоих валков поддерживают приблизительно равным толщине электродов.

Расстояние между валками таково, что они в процессе разрушения осадков не оставляют углублений на свинцовой пластине электрода. Это достигают посредством регулируемых стопоров, которые ограничивают минимальное расстояние между валками.

Отделение осадка можно осуществлять при воздействии на обе поверхности электрода струй воды под давлением с использованием рядов сопел.

В соответствием с изобретением указанный процесс проводят посредством устройства, содержащего по меньшей мере одну пару параллельных горизонтальных режущих валков, расположенных на одной высоте, два ряда сопел для подачи струй воды под давлением, расположенных выше указанных валков, две имеющие плоские противолежащие поверхности пластины, расположенные выше указанных сопел, каждая из которых подвешена за верхнюю горизонтальную ось, и средства для подвешивания и подъема электродов между валками, рядами водяных сопел и указанными двумя пластинами.

Валки выполнены с возможностью вращения, снабжены на своих боковых поверхностях спиральными режущими канавками, расположенными на одной и той же высоте, а расстояние между ними может быть отрегулировано. Предпочтительно каждый режущий валок снабжен на своей боковой поверхности двумя симметричными спиральными канавками, проходящими от центральной средней плоскости по направлению к концам валков. Кроме того, канавки на сопряженных валках проходят в противоположных направлениях.

Устройство может содержать две расположенные на различных уровнях пары горизонтальных режущих валков, обладающих вышеупомянутыми отличиями.

Валки каждой пары установлены на опорах, которые можно перемещать в направлении перпендикулярном указанным валкам. Эти опоры связаны друг с другом посредством приводных цилиндров, ход которых в направлении роликов ограничен в соответствии с толщиной электрода и поверхностных отложений шлама.

Сопла для подачи воды под давлением и расположенные между ними выравнивающие пластины занимают симметричные положения относительно центральной плоскости, проходящей посредине между парой или парами валков, причем сопла направлены на указанную плоскость, а пластины могут поворачиваться относительно осей, на которых они подвешены, между "закрытым" положением, в котором они параллельны, и "открытым" положением, в котором они располагаются под углом.

Средства подвешивания и подъема электродов состоят из подъемника, содержащего плоские вертикальные шасси, длина которых превышает длину головки электродов, причем указанные шасси снабжены внизу отходящими от их вертикальных сторон противолежащими консолями для поддерживания концов головки электрода.

Разрушение отложений и выравнивание электродных пластин можно проводить совместно посредством двух пластин, каждая из которых снабжена с одной из сторон тонкими ребрами со свободной режущей кромкой, причем указанные пластины прижимают в одно и то же время к обеим сторонам электрода так, чтобы нанести нарезные линии на шлам и одновременно выровнять электрод.

Все отличительные признаки настоящего изобретения описаны ниже более подробно со ссылками на сопровождающие чертежи, которые показывают один из возможных примеров его практической реализации.

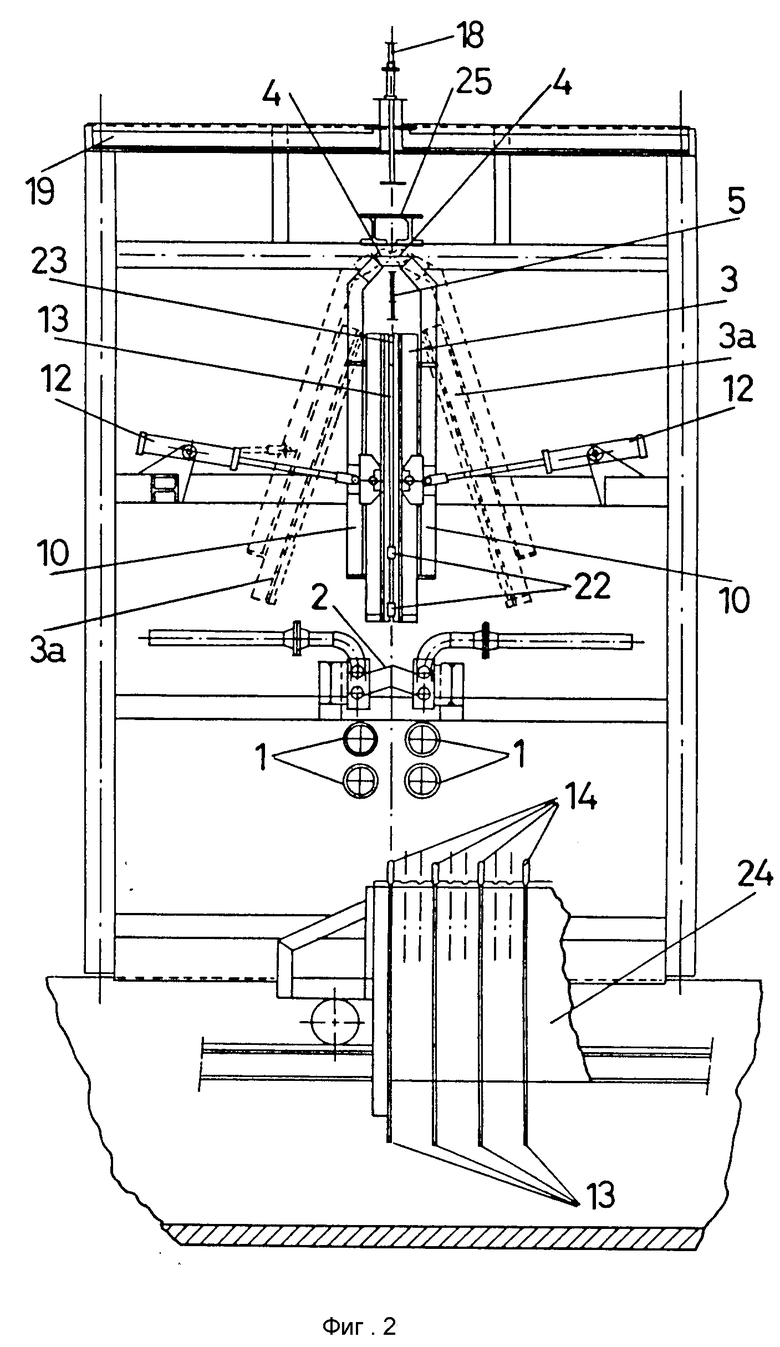

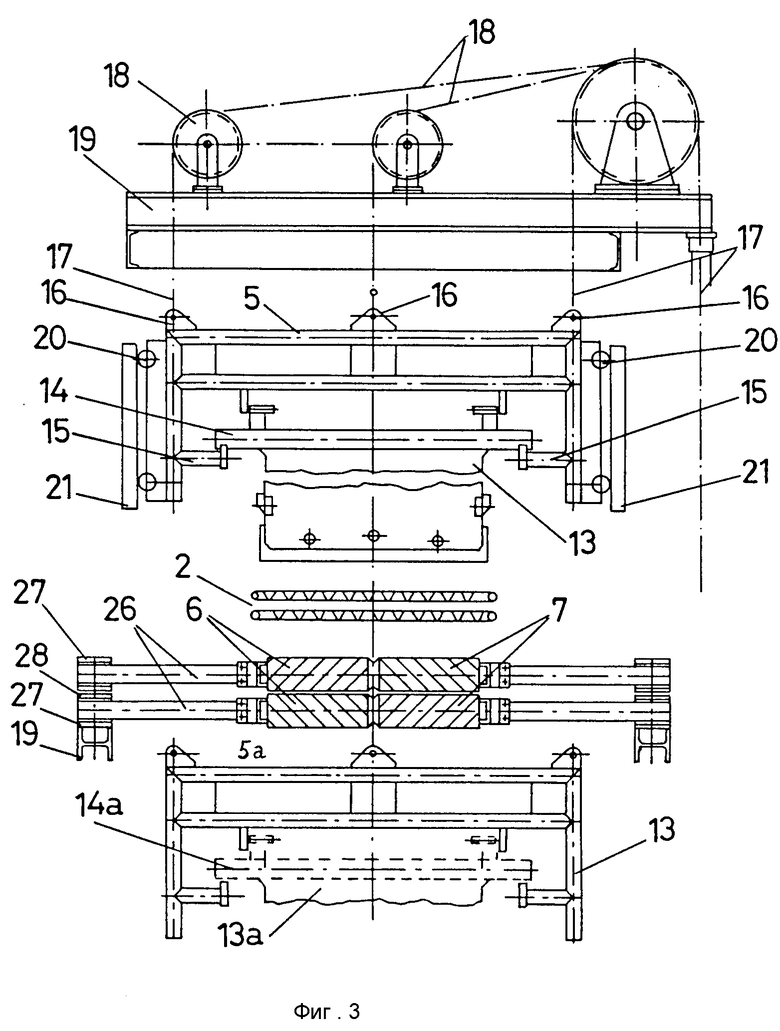

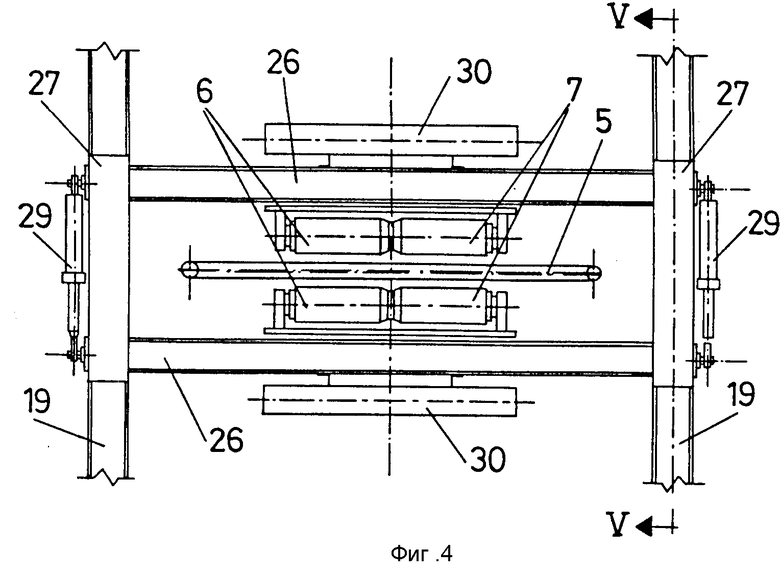

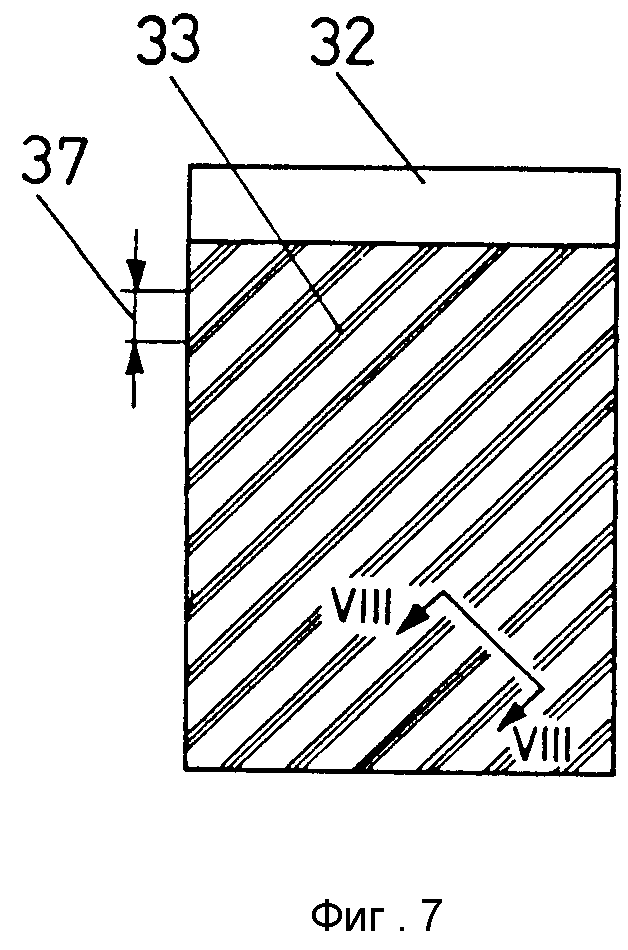

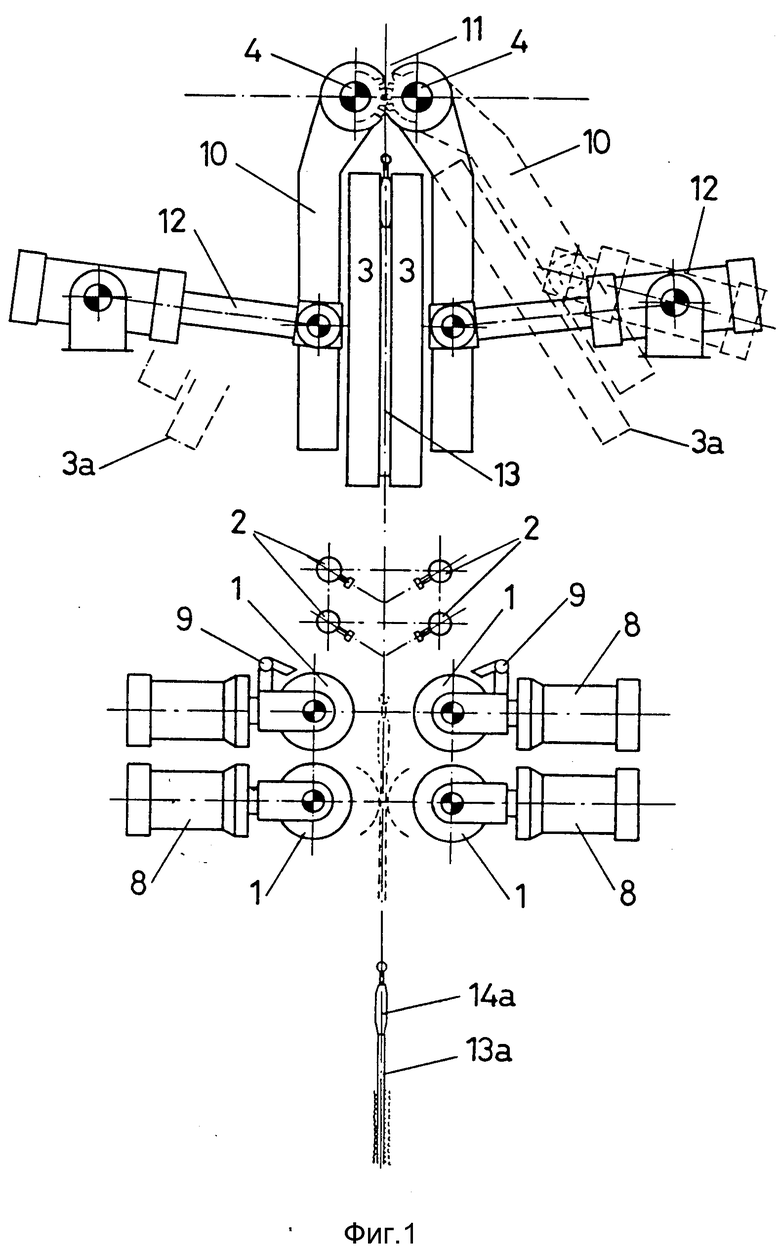

На фиг. 1 изображен схематический вид сбоку устройства для очистки электродов электролитических ванн; на фиг. 2 - вид, аналогичный фиг. 1, показывающий возможную систему сборки различных компонентов устройства; на фиг. 3 - схематический фронтальный вид устройства; на фиг. 4 - чертеж режущих роликов устройства, показанного на фиг. 3; на фиг. 5 - разрез по линии V-V на фиг. 4; на фиг. 6 - аналогичный вид фиг. 1, показывающий другое возможное исполнение; на фиг. 7 - вид с внутренней стороны одной из пластин, образующих часть устройства, показанного на фиг.6; на фиг. 8 - разрез по линии VII - VII на фиг. 7.

Устройство для очистки электродов электролитических ванн, изображенное на фиг. 1 - 3, содержит расположенные горизонтально параллельно друг другу горизонтальные режущие валки 1 и два ряда расположенных над валками 1 сопел 2 для подачи струй воды под давлением.

Над указанными соплами расположены две пластины 3, подвешенные за их горизонтальные верхние оси 4, средства 5 предназначены для подвешивания и подъема электродов.

Валки 1 установлены с возможностью свободного вращения и расположены попарно, причем два валка каждой пары расположены на одном уровне по отношению друг к другу и валки каждой пары расположены в соответствующих вертикальных плоскостях, как показано на фиг. 1. Кроме того, расстояние между валками каждой пары можно регулировать.

Валки 1 выполнены из кислотостойкого материала и, как это лучше всего видно на фиг. 3 и 4, каждый валок состоит из двух половин 6 и 7, которые снабжены на своих боковых поверхностях спиральными режущими канавками с противоположным направлением нарезки.

Возвращаясь к фиг. 1, следует отметить, что валки 1 закреплены на опорах 8, которые позволяют регулировать расстояние между валками каждой пары. Наконец, для очистки валков 1 вблизи них расположены сопла 9 для подачи воды под давлением.

Расположенные в два ряда сопла 2 обеспечивают подачу воды под давлением для отделения от электродов шлама после того, как он будет раздроблен режущими роликами 1.

Пластины 3 установлены на опорах 10, которые, в свою очередь, установлены на их верхних осях 4. Эти опоры 10 могут быть взаимосвязаны посредством расположенной сверху системы шестерен 11, которая обеспечивает синхронное угловое перемещение пластин относительно опор. Перемещение опор 10 и соответствующих им пластин 3 может быть осуществлено с помощью гидравлических цилиндров 12.

Пластины 3, установленные на опорах 10, могут совершать движение между параллельным "закрытым" положением, показанным на фиг. 1, в котором противолежащие поверхности пластин остаются на пластине 13 электрода, и угловым "открытым" положением 3а, показанным пунктирной линией, в котором опоры 10 и соответствующие им пластины разъединены, что позволяет поднимать и опускать электроды 13.

Средства 5 подвешивания электродов (фиг. 3) могут состоять из подъемного устройства, содержащего плоские вертикальные шасси, длина которых больше головки 14 электродов 13 и которые снабжены снизу отходящими от их вертикальных сторон кронштейнами 15 для поддержания концов головки 14 электродов. Шасси 5 снабжены вверху ушками 16 с отверстиями для присоединения подвесных тросов 17, которые проходят через шкивы 18, укрепленные на конструкции 19, причем эти тросы соединены с двигателем. Шасси 5 снабжены на боковых сторонах каретками 20, которые поддерживаются вертикальными рельсами 21 и обеспечивают ход шасси 5, удерживая его в правильном положении.

Фиг. 3 показывает шасси 5а механизма подвешивания электрода в его нижнем положении для установки головки 14а электрода 13а. По мере того как механизм для подвешивания электрода 5 поднимается, шасси и электрод проходят последовательно между парами валков 1 и соплами 2 для подачи воды под давлением до тех пор, пока они не достигнут верхнего положения, в котором они расположены между пластинами 3.

Фиг. 2 показывает более детально конструкцию 19, на которой установлены шкивы 18, а также узел валков и сопел 2 для подачи воды под давлением.

Как лучше всего видно на фиг.2, пластины 3 снабжены на их противолежащих поверхностях нижними углублениями 22 и верхними углублениями 23 для размещения головки электродов 14 и нижними упорами, или разделителями пластин, в параллельном "закрытом" положении.

Как показано также на фиг.2, устройство может содержать каретку 24 для перемещения электродов 13, при помощи которой электрод располагают в правильном положении для того, чтобы средства 5 подвешивания подхватили и подняли его так, чтобы он прошел между валками 1 и соплами 2 для подачи воды под давлением, пока он не окажется между пластинами 3, откуда его снова опускают до тех пор, пока он не возвратится в положение, соответствующее каретке 24.

Скорость, с которой электроды поднимают и опускают, можно регулировать, более того, во время этих перемещений, когда электроды проходят через различные положения или точки, запускаются датчики, которые способны включить различные механизмы для очистки посредством режущих валков 1, струй воды под давлением 2 и выравнивающих пластин 3.

Фиг. 2 показывает головку 25, закрепленную на конструкции 19, к которой подвешены с помощью горизонтальных осей 4 опоры 10 несущие пластины 3.

Каждая пара валков 1 поддерживается параллельными штангами 26, которые установлены своими концами между концевыми пластинами 27 и промежуточной пластиной 28 (фиг. 3), причем указанные пластины поддерживаются конструкцией 19. Штанги 26 каждой пары валков 1 соединены концами друг с другом посредством цилиндров 29 (фиг. 4), приведение в действие указанных цилиндров разводит или сближает штанги 26 и, следовательно, валки 1. Штанги 26 снабжены также внешними противовесами 30.

Регулируемые ограничители 31 расположены между концевыми пластинами 27 и центральной пластиной 28 (фиг.5), указанные ограничители определяют минимальное расстояние между штангами 26 и, таким образом, минимальное расстояние между валками 1 каждой пары. Ограничители 31 отрегулированы так, что валки, находящиеся на минимальном расстоянии, не вдавливаются в свинцовую пластину электрода. Ограничители 31 отрегулированы на ширину электрода так, чтобы спиральные режущие канавки валков проникали только в слой осадка, который следует удалить, не проникая в свинец электродной пластины.

Процесс очистки электродов с использованием описанного устройства начинается с доставки грязного электрода, который каретку для транспортировки электродов 24 (фиг.2) размещает так, что его можно захватить подъемным механизмом 5. Подъемный механизм, расположенный в нижнем положении 5а (фиг. 3), захватывает электрод 13а и начинает поднимать его с предварительно установленной постоянной скоростью. Когда при движении вверх головка 14а электрода проходит первую линию или пару валков 1, они сближаются за счет запуска цилиндров 29 (фиг. 4) до тех пор, пока расстояние между ними не будет равно толщине свинцовой пластины анода, предварительно установленной ограничителями 31 (фиг.5). При этом спиральная режущая нарезка валков врезается в слой шлама, осевшего на поверхностях электрода. Затем в результате движения электродов вверх трение между ними и валками 1 и их спиральной нарезкой вызывает их вращение, и их спиральная нарезка производит ряд разрезов на слое шлама, осевшего на электродах.

Когда головка 14 электрода проходит между парой верхних валков 1, повторяется такой же процесс, в результате которого на осадок наносят режущие линии, пересекающие линии, нанесенные нижней парой валков. Таким образом, слой осадка полностью изрезан рядами взаимопересекающихся трещин.

В то время как валки находятся в действии, через сопла 9 постоянно подают воду (фиг. 1) для того, чтобы поверхность указанных валков оставалась чистой.

Электрод продолжает подниматься, уже с нарезанным слоем отложений, и, в то время как он проходит между соплами 2, начинается процесс орошения водой, подаваемой под давлением, который способен отделить весь слой осадка, предварительно иссеченный валками 1. Эта фаза очистки зависит от скорости, с которой электрод поднимается, так как чем медленнее скорость подъема, тем более энергично идет очистка, поскольку электрод подвергается действию струй воды под давлением в течение более продолжительного времени.

В конце концов, когда подъемный механизм 5 достигает верхнего предельного положения, электрод расположен между пластинами 3, которые последовательно перемещаются из параллельного "закрытого" положения к угловому "открытому" положению 3а. Каждый раз, как пластины достигают предельного "закрытого" положения, изображенного сплошными линиями на чертежах, они ударяют по поверхностям электрода и осуществляют выпрямление или выравнивание пластины. Количество ударов, которым подвергается электрод, может быть установлено с помощью переключателя.

Когда электрод выпрямлен, его опускают с постоянной скоростью, которая обычно превышает скорость подъема. При желании электрод можно орошать водой под давлением и во время спуска для того, чтобы удалить со свинцовой пластины все частицы, которые остались при орошении во время движения вверх и были отделены от поверхности пластинами 3 во время выравнивания.

Наконец, когда электрод очищен, его снова помещают на каретку 24, которая движется автоматически до тех пор, пока новый загрязненный электрод не будет захвачен подъемным механизмом 5 для очистки.

На фиг. 6 и 8 изображен другой вариант устройства, в котором режущие валки 1 и выравнивающие пластины 3 заменены двумя параллельными пластинами 32, которые, как можно видеть наилучшим образом на фиг. 7 и 8, имеют внутренние поверхности, пересеченные диагональными канавками 33 с режущей кромкой. Эти две пластины 32 одинаковы, но, когда они расположены друг против друга, канавки 33 каждой пластины пересекают друг друга.

Пластины 32 закреплены посредством приводных цилиндров 34 и 35, причем цилиндры 34, которые поддерживают одну из пластин, имеют большее сечение, чем цилиндры противоположной пластины. Над пластинами 32 расположены ряды сопел 2, как в вышеописанном исполнении.

Когда электрод 13 достигает своего верхнего положения за счет действия подъемного механизма 5 (фиг. 6), он располагается между пластинами 32, которые при запуске цилиндров 34 и 35 обжимают электрод 13, вызывая разрушение осадка канавками 33, и в то же время осуществляют выпрямление или выравнивание пластины электрода.

Для того чтобы сохранить электрод, предусмотрены две независимые системы. Одна из них состоит в ограничении хода пластин 32 таким образом, что на минимальном расстоянии зазор между ними равен толщине электрода. Вторая система безопасности базируется на контроле за максимальным усилием, которое может развиваться между пластинами. Это достигается путем контроля за гидравлической системой, приводящей их в действие.

Второй ряд сопел расположен выше пластин 32 для подачи воды под давлением.

Ход цилиндров 34 рассчитан так, чтобы в положении максимального расхождения они оставались против электрода 13, не сдвигая его от центральной плоскости устройства. Впоследствии приводятся в действие цилиндры 35, которые, так как они меньше в сечении, не могут заставить цилиндры 34 двигаться обратно, что обеспечивает расположение электрода 13 вдоль центральной вертикальной плоскости устройства.

Процесс очистки с помощью устройства, представленного на фиг. 6, в отношении операций, производимых с электродом для того, чтобы расположить его в наивысшем положении между пластинами 32, подобен процессу, изображенному на фиг. 1 - 5. В этом положении приводят в действие цилиндры 34, пока они не достигают своего максимального расхождения, при этом пластина 32 остается против электрода 13. Затем цилиндрами 32 перемещают противолежащую пластину до тех пор, пока она не прижмется к электроду 13 с предварительно установленным усилием. Давление, с которым пластины 32 действуют на электрод 13, время воздействия этой силы и скорость движения пластин можно регулировать.

При оказании давления на электрод 13 решают две основные задачи обработки: во-первых, по мере того, как пластины с канавками сходятся, происходит разрезание осадка на поверхностях электрода 13, и, во- вторых, когда пластины приведены в контакт описанным способом, они для выравнивания электрода подвергаются обжиму с предварительно установленным усилием и продолжительностью.

После обжима электрода разводят пластины 32, опускают электрод на расстояние, равное половине шага 37 между канавками на пластине (фиг. 7), и начинается второй цикл обжима электрода, аналогичный описанному выше.

Наконец, пластины 32 разводят снова, и опускают электрод. В это же время начинается процесс очистки пластин посредством орошения, производимого рядом сопел 36, и по мере опускания электрода струями воды под давлением, подаваемым рядом сопел 2. Скорость спуска можно регулировать для того, чтобы изменить время, в течение которого струи воды под давлением воздействуют на электрод. Когда спуск завершен, электрод располагается на каретке 24 (фиг.2) для того, чтобы процесс мог продолжаться, как это описано ранее.

Очистка электродов изображенным на фиг. 6 - 8 устройством не требует такого высокого давления воды, как в случае устройства, показанного на фиг. 1 - 5 и, кроме того, посредством образования замкнутого пространства внутри пластин 32 можно разрушить весь слой осадка даже ближе к изоляторам электрода или к любому другому препятствию, которое выступает над его поверхностями. Кроме того, операция очистки протекает спокойнее, чем при использовании валков.

В любом из описанных вариантов устройства элементы, из которых оно состоит, можно соединить в иной последовательности, чем та, которая описана, и, более того, они могут занимать иное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ | 1994 |

|

RU2095490C1 |

| ВАННА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ УСТАНОВОК | 1994 |

|

RU2105088C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПРИМЕСЕЙ ПРИ РАЗЛИВКЕ МЕТАЛЛОВ | 1996 |

|

RU2161083C2 |

| СПОСОБ НЕПРЕРЫВНОГО И ОДНОВРЕМЕННОГО СБОРА И ОСАЖДЕНИЯ РТУТИ ИЗ СОДЕРЖАЩИХ ЕЕ ГАЗОВ | 1995 |

|

RU2139752C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ РТУТИ ИЗ ПРОДУКТОВ, СОДЕРЖАЩИХ ХЛОРИД РТУТИ (I) | 1995 |

|

RU2128237C1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ВАРА И/ИЛИ БИТУМА СО СТЕКЛОВОЛОКНОМ | 1991 |

|

RU2075569C1 |

| ГАЗОВЫЙ ПИСТОЛЕТ ТИПА РЕВОЛЬВЕРА | 1995 |

|

RU2147718C1 |

| ПОГРУЖНОЙ СКВАЖИННЫЙ ГЕНЕРАТОР ГАЗОПАРОВОЙ СМЕСИ | 2016 |

|

RU2633983C1 |

| СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ МНОГОФУНКЦИОНАЛЬНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И ДЕРЖАВКА ДЛЯ НЕГО | 2004 |

|

RU2364477C2 |

| УСТАНОВКА ЭЛЕКТРОДУГОВОГО ПЛАЗМОБУРА | 1995 |

|

RU2100602C1 |

Использование: изобретение относится к способу и устройству для очистки электродов электролитических ванн. Сущность: способ включает механическое разрушение осадков на поверхностях электродов, отслаивание и отделение разрушенных осадков с последующим выравниванием электродных пластин. Способ осуществляют с помощью устройства, которое содержит по меньшей мере одну пару режущих валков, сопла для подачи струй воды под давлением, расположенные выше указанных валков, две выравнивающие пластины с плоскими противолежащими поверхностями и средства для подвешивания и подъема электродов между валками, соплами и пластинами. Пластины могут быть снабжены на противолежащих сторонах режущими канавками. Технический результат заключается в достижении полной и эффективной очистки всех типов электродов без риска их разрушения. 2 с. и 12 з.п. ф-лы, 8 ил.

| FR, патент, A, 52-5297, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1998-07-27—Публикация

1994-04-01—Подача