Данное изобретение относится к устройству для удаления примесей в процессе литья металлов, особенно примесей, которые плавают в виде пены на поверхности разливаемого металла и которые преимущественно содержат окислы металла. Изобретение особенно применимо для литья цветных металлов, таких как цинк.

Все металлы, поступающие из печей в расплавленном виде, содержат абсорбированные примеси, которые в основном состоят из частиц окисленного металла.

Когда металл заливают в изложницу и оставляют в спокойном состоянии, примеси всплывают к поверхности и плавают на ней в виде пены. Помимо этих примесей в процессе литья образуются окислы металла, количество которых зависит от способа литья. Количество окислов увеличивается или уменьшается в зависимости от скорости литья. Если скорость литья постоянна, то тем не менее количество окислов в пене будет увеличиваться или уменьшаться в зависимости от высоты, с которой металл падает в изложницу.

После затвердевания пена остается на слитках, загрязняя металл. Кроме того, пена имеет пористую структуру, в которую проникает влага окружающей среды, дождевая вода и т.п., а следовательно, последующая переплавка слитков становится очень опасной.

Поэтому желательно получать слитки, в которых нет пены и которые соответственно не имеют указанных недостатков. Следовательно, необходимо удалять эти примеси, поступающие из плавильной печи или образующиеся в процессе подачи разливаемого металла.

По указанным причинам такого типа примеси обычно удаляют в изложнице сразу же после того, как в нее заливают расплавленный металл. Тем самым устраняется риск дальнейшего окисления, когда металл остается в спокойном состоянии.

Примеси в металле, залитом в изложницу, удаляют с помощью черпаков, которые перемещают по поверхности металла, начиная от одного из краев, чтобы таким образом сгрести и собрать плавающую пену. В основном используют два черпака, и при этом пена собирается между ними. Эти черпаки можно перемещать вручную или с помощью механизма. В первом случае данная операция трудоемка и опасна, тогда как во втором случае требуются затраты на изготовление и обслуживание этих механизмов и т.п.

Для решения этих проблем устройство для отделения пены в процессе разливки металла, описанное в патенте Испании N 466025, настоящих заявителей, предусматривает две операции отделения, обе основанные на удерживании пены при подаче разливаемого металла от печи к изложнице. Первая операция по удерживанию пены имеет место в разливочном ковше, куда разливаемый металл поступает из плавильной печи. Для этого на выходе разливочного ковша образован сифон, и металл течет через него, так что при этом плавающая на поверхности металла пена задерживается. Между разливочным ковшом и изложницей металл течет по каналу, с которого стекает в изложницу. При этом происходит взбалтывание металла, что приводит к образованию дополнительного количества окислов, которые удерживаются на второй операции с помощью лотка для удерживания пены, который расположен на дне изложницы и над которым осуществляется слив из выпускного канала разливочного ковша, при этом лоток выполнен с выпускными отверстиями, которые обращены непосредственно к дну изложницы, благодаря чему исключается дальнейшее образование окислов.

Описанное устройство может эффективно удерживать примеси, плавающие на разливаемом металле, но для этого требуются независимые друг от друга элементы, т.е. литейный ковш и удерживающий лоток, а также соответствующие исполнительные механизмы, работу которых нужно точно координировать.

С одной стороны, разливочный ковш должен быть установлен над механизмом, предназначенным для его наклона между двумя крайними положениями, т.е. передним или положением наполнения, в котором в него заливают расплавленный металл из плавильной печи и при котором выход сифона расположен выше уровня металла внутри изложницы, и положением разливки, когда выпускное устье сифона опущено на уровень, при котором расплавленный металл может вытекать в количестве, необходимом для заполнения одной или нескольких изложниц. С другой стороны, лоток для удерживания пены должен быть смонтирован в механизме, предназначенном для его вертикального перемещения между нижним положением, когда он лежит на дне изложницы для приема разливаемого металла, поступающего из разливочного ковша, и верхним положением, в котором он находится над краем стенки изложницы, чтобы изложницы могли быть передвинуты.

Целью изобретения является создание устройства для удаления примесей при разливке металлов, которое позволяет в значительной степени уменьшить образование окислов в процессе течения разливаемого металла из плавильной печи к изложнице.

Другая цель данного изобретения состоит в том, чтобы упростить конструкцию и работу устройства для отделения примесей путем уменьшения количества его подвижных узлов и, следовательно, уменьшения количества механизмов, необходимых для приведения этих узлов в действие.

Указанные цели достигаются тем, что в устройстве для удаления примесей при разливке металлов, содержащем по меньшей мере один наполняемый поступающим из плавильной печи расплавленным металлом разливочный ковш, имеющий сифон с выпускным устьем, сообщенным с разливочным каналом, через который металл перетекает в лоток для удерживания пены и в изложницу, и выполненный с возможностью наклона путем поворота вокруг поперечной оси, фиксируемого между двумя крайними положениями: положением наполнения ковша расплавленным металлом, при котором выпускное устье сифона расположено выше максимально достигаемого внутри ковша уровня металла, и положением разливки, при котором выпускное устье сифона опущено до уровня, позволяющего металлу вытекать в количестве, достаточном для заполнения по меньшей мере одной изложницы, согласно изобретению, разливочный ковш и лоток для удержания пены выполнены в виде единого узла и соединены разливочным каналом, который в положении вытекания или разливки имеет минимальный наклон, достаточный для течения металла и обеспечения заданной производительности, при этом лоток для удержания пены размещен в конце разливочного канала и выполнен составным, снабжен сменной керамической фильтровальной тканью, прикрепленной вокруг лотка снаружи и покрывающей по меньшей мере его дно, кроме того, лоток закрыт спереди стенкой, а в его донной части выполнены выпускные отверстия.

Предпочтительно, чтобы лоток для удерживания пены был снабжен расположенным вокруг него кольцом или кругом с наружными шипами, на которых закреплена сменная керамическая фильтровальная ткань.

Также предпочтительно, чтобы разливочный ковш и разливочный канал имели металлический кожух, выполненный из одного и того же материала с внутренней огнеупорной футеровкой, при этом в футеровке разливочного канала образован лоток для удержания пены.

Предлагаемое устройство позволяет значительно уменьшить образование окислов, так как выполнено таким образом, что поток металла из плавильной печи к изложнице становится плавным, насколько это возможно, и согласован с требуемой производительностью, при этом металл течет по наклонным поверхностям и не падает с большой высоты, что может вызвать образование окислов.

Керамическая ткань выполняет роль фильтра для сбора "более поздних" окислов, образовавшихся на конечном участке пути разливаемого металла, т.е. от выхода сифона, выполненного в разливочном ковше, до удерживающего лотка.

Благодаря тому, что удерживающий лоток выполнен в виде единой конструкции с выходным каналом, идущим от разливочного ковша, и имеет сравнительно небольшую глубину, разливаемый металл не падает или не сливается из сифона разливочного ковша. Кроме того, наклон канала от выхода сифона настолько мал, насколько это возможно, и согласован с требуемой производительностью.

Описанная конструкция обеспечивает условия уменьшения количества окислов, образующихся при вытекании разливаемого металла из сифона разливочного ковша. Поскольку удерживающий лоток выполнен в виде единой детали с каналом, идущим от разливочного ковша, отпадает необходимость в механизмах для перемещения лотка.

Особенности и преимущества изобретения, определяемого его формулой, будут более понятны из нижеследующего описания со ссылкой на прилагаемые чертежи, которые изображают возможный вариант выполнения устройства, приведенный в качестве примера, не налагающего каких- либо ограничений. На этих чертежах:

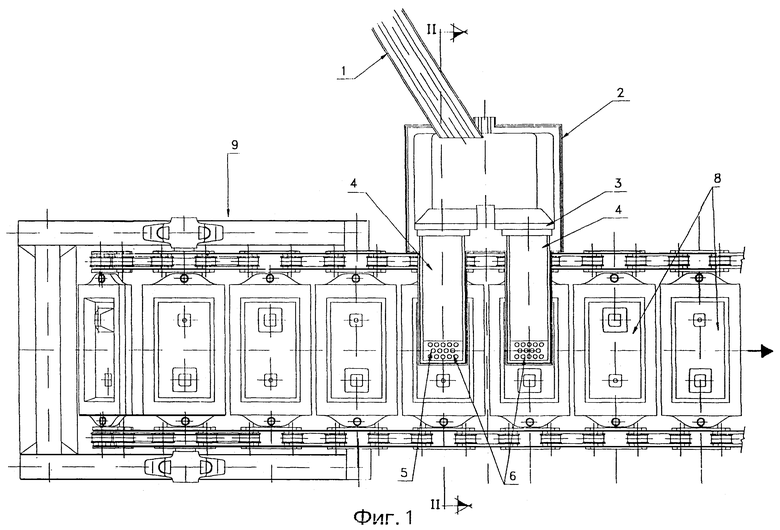

фиг.1 изображает вид в плане предлагаемого устройства, расположенного на цепи изложниц в установке для производства цинка;

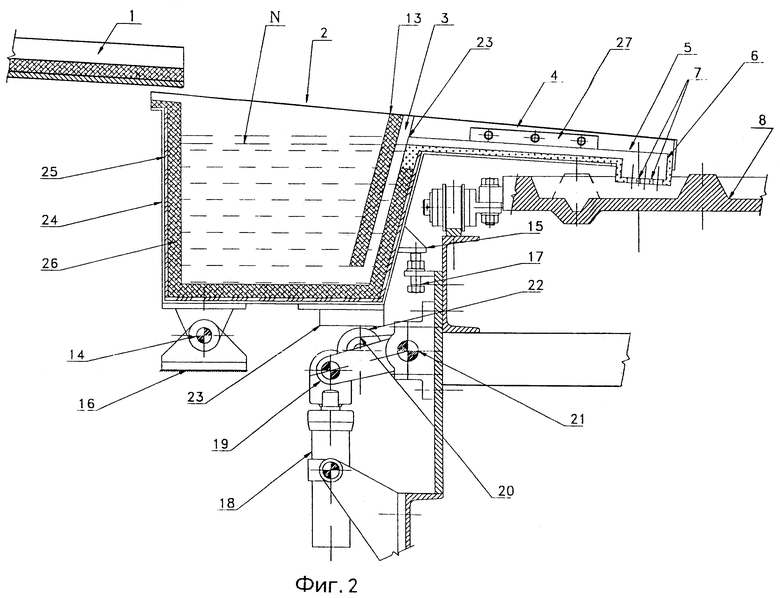

фиг. 2 изображает разрез предлагаемого устройства по линии II-II на фиг. 1, показывающий разливочный ковш в крайнем положении для выполнения операции разливки;

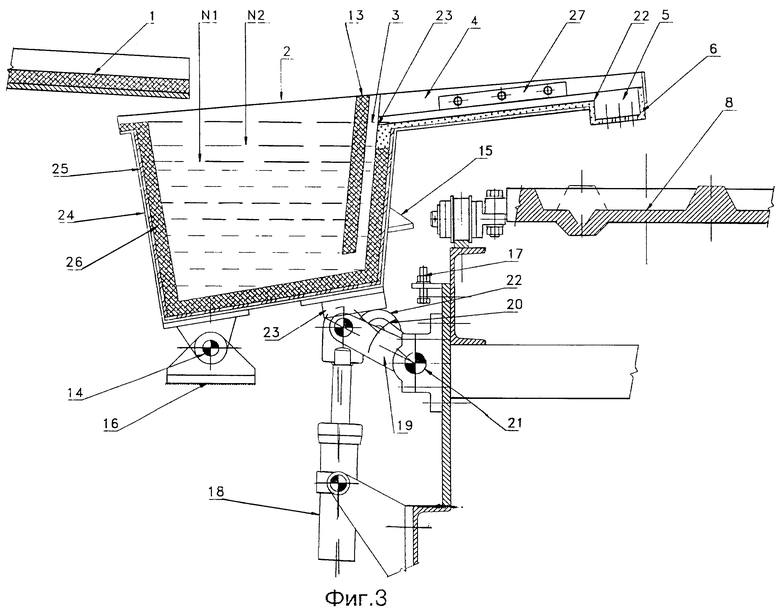

фиг. 3 изображает вид, подобный виду на фиг.2, но показывающий разливочный ковш в крайнем положении для его заполнения;

фиг. 4 изображает в увеличенном масштабе вид сбоку лотка для удерживания шлака, выполненного на конце разливочного канала, и

фиг. 5 изображает поперечный разрез лотка для удерживания шлака по линии V-V на фиг.4.

Установка для изготовления слитков содержит плавильную печь (на чертежах не показана), от которой отходит выпускной канал 1 (фиг. 1-3), ведущий к разливочному ковшу 2, последний в свою очередь включает в себя выпускной сифон 3, слив из которого в данном варианте выполнения осуществляется через разливочные каналы 4. Каждый канал 4 заканчивается лотком 5, перегороженным спереди стенкой 6 и выполненным с выпускными отверстиями 7 в донной части.

Выпускные каналы 4 ведут к соответствующим изложницам 8, которые образуют цепь 9 изложниц, которые перемещают с остановками для разливки металла и заполнения изложниц 4, находящихся в данный момент под разливочным каналом 4. Движение цепи 9 управляется таким образом, чтобы во время каждой остановки две пустые изложницы 8 находились под выпускными каналами 4.

Очевидно, что разливочный ковш 2 может иметь только один выпускной канал или более двух каналов.

Предназначенный для удерживания пены лоток 5 также содержит наружную керамическую ткань 10, которая прикреплена к лотку снаружи и покрывает по меньшей мере его дно и которая предназначена для удерживания любых примесей, которые могут проходить через отверстия 7 в лотке.

Керамическая ткань 10 выполнена с возможностью замены и может быть закреплена с помощью металлического кольца 11, расположенного вокруг лотка 5 и снабженного наружными шипами 12, на которых керамическая ткань 10 может быть легко закреплена и также легко снята с них.

Как это изображено на фиг.2 и 3, удерживающий лоток 5 выполнен в виде единой детали с разливочным ковшом 2. Разливочный ковш также имеет перегородку 13, расположенную вблизи стенки, от которой отходит разливочный канал 4, параллельно этой стенке между соседними стенками почти до дна, образуя сифон 3, через который течет разливаемый металл, когда ковш 2 находится в положении разливки. При этом примеси в виде пены, плавающей на поверхности разливаемого металла в ковше 2, удерживаются.

Узел, образованный ковшом 2, сифоном 3, разливочным каналом 4 и предназначенным для удерживания пены лотком 5, установлен на заднем шарнире 14 и неподвижной передней опоре 15. Основание 16, на котором установлен шарнир 14, и стержень 17, на который опирается опора 15, выполнены с возможностью регулировки положения по высоте, так что наклон канала 4 в положении разливки может быть отрегулирован до необходимой минимальной величины, которая допускается при требуемой производительности, чтобы уменьшить скорость, с которой разливают металл, и соответственно уменьшить количество образующихся окислов.

Поскольку удерживающий лоток 5 выполнен на конце разливочного канала 4, то отсутствует падение разливаемого металла на дно изложницы 8 из канала 4 или из лотка как такового в случае, когда он не представляет собой одно целое с разливочным каналом 4. Благодаря сравнительно небольшой глубине лотка 5 практически отсутствует падение в него металла из канала 4 и, следовательно, отсутствует опасность образования окислов.

Следовательно, описанная конструкция уменьшает образование окислов на участке между выходом сифона 3 и изложницей 8.

Как это показано на фиг.2 и 3, разливочный ковш 2 может поворачиваться между двумя крайними положениями, т.е. между показанным на фиг.2 положением, при котором происходит разливка, и положением на фиг.3, когда происходит его наполнение металлом.

В положении на фиг.2, при котором осуществляют разливку, находящийся в разливочном ковше выше уровня N металл выливается через канал 4 в изложницу 8. Когда весь металл разлит, ковш поворачивается на оси 14 с помощью гидравлического цилиндра 18 и рычагов 19 и 20, установленных на общей оси 21 и связанных с роликом 22, на который опираются прикрепленные ко дну ковша 2 салазки 23. При этом ковш перемещается в показанное на фиг. 3 положение, при котором оставшийся в ковше разливаемый металл занимает уровень N1, который значительно ниже разливочной кромки 23 ковша. Одновременно с приведением в действие цилиндра 18 из плавильной печи по каналу 1 подают следующую порцию металла, достаточную для заполнения находящейся под соответствующим лотком 5 изложницы или изложниц 8. Когда ковш находится в показанном на фиг. 5 положении, цепь 9 изложниц передвигают, чтобы новые пустые изложницы оказались под разливочным лотком 5.

В процессе продвижения линии 9 изложниц разливаемый металл поступает в разливочный ковш 2 и его уровень поднимается до уровня N2, но не достигает разливочной кромки 23.

После завершения этой стадии цилиндр 18 вновь приводят в действие, отводя его назад, при этом ковш опускается в показанное на фиг. 2 положение для нового цикла разливки. Каждый раз ковш 2 поднимается и опускается с наиболее приемлемой скоростью.

Когда ковш занимает показанное на фиг.2 положение, металл течет самотеком через сифон 3, далее по каналу 4 и лотку 5 и выходит через керамическую фильтровальную ткань 10, показанную на фиг. 4 и 5.

Описанный цикл повторяется автоматически, осуществляя при использовании показанного на чертежах варианта выполнения разливку в две изложницы в каждом цикле. В ходе этого процесса все примеси, поступающие из плавильной печи, вместе с окислами, образовавшимися в процессе дозированной заливки, прохождения по каналу 1 и падения металла из разливочного ковша 2, плавают о ковше, и их удаляют оттуда и перекладывают во вспомогательный ковш. Сравнительно небольшое количество пены, которая может образоваться при движении по каналу 4 и выходить через лоток 5, задерживается керамической фильтровальной тканью 10, и в конечном итоге полностью исключается возможность наличия нежелательных продуктов в слитке в изложнице 8.

В показанном на чертежах примере разливочный ковш 2 (см. фиг.2 и 3) имеет металлический кожух 24, снабженный внутренней футеровкой, образованной изолирующим слоем 25 и огнеупорным внутренним слоем 26, который выполнен в виде единой отливки на изолирующем материале с помощью внутренней литейной формы, чтобы обеспечить герметичное уплотнение, предохраняющее от контакта горячего металла с изолирующим материалом 25 или кожухом 24. Внутренняя литейная форма исключает необходимость в корпусе для канала 4 или для огнеупорной перегородки 13, образующей сифон 3. Канал 4 может быть выполнен из карбида кремния и установлен без изолирующей футеровки, а только с тонким слоем, образованным огнеупорным раствором, и закреплен, например, элементами 27, с целью предотвращения возможности его перемещения относительно металлического кожуха 24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЭЛЕКТРОДОВ ЭЛЕКТРОЛИТИЧЕСКИХ ВАНН | 1994 |

|

RU2116387C1 |

| ВАННА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКИХ УСТАНОВОК | 1994 |

|

RU2105088C1 |

| КАТОД ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ | 1994 |

|

RU2095490C1 |

| СПОСОБ НЕПРЕРЫВНОГО И ОДНОВРЕМЕННОГО СБОРА И ОСАЖДЕНИЯ РТУТИ ИЗ СОДЕРЖАЩИХ ЕЕ ГАЗОВ | 1995 |

|

RU2139752C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОЙ РТУТИ ИЗ ПРОДУКТОВ, СОДЕРЖАЩИХ ХЛОРИД РТУТИ (I) | 1995 |

|

RU2128237C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА ЛИТЫХ ПОСТОЯННЫХ МАГНИТОВ | 2005 |

|

RU2323268C2 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| САМОБЛОКИРУЮЩАЯСЯ СИСТЕМА ВНУТРЕННЕГО РАЗЛИВОЧНОГО СТАКАНА | 2018 |

|

RU2760749C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОЧИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2598060C2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

Изобретение относится к области металлургии, конкретнее к устройствам для удаления примесей в процессе литья металлов. Устройство для удаления примесей при разливке металлов содержит, по меньшей мере, один разливочный ковш (2) с выпускным сифоном (3), выполненный наклонным путем поворота вокруг поперечной оси (14). Начиная от сифона (3), разливочный ковш (2) продолжается в виде канала (4), заканчивающегося предназначенным для удерживания пены лотком (5), при этом упомянутые элементы выполнены в виде единого узла. Лоток (5) имеет выпускные отверстия (7) на дне и покрыт снаружи керамической тканью, которая выполняет роль фильтра для задерживания примесей. Изобретение позволяет в значительной степени уменьшить образование окислов в процессе течения разливаемого металла из плавильной печи к изложнице, упростить конструкцию и работу устройства. 2 з.п.ф-лы, 5 ил.

| Массо-теплообменный аппарат | 1971 |

|

SU466025A1 |

| Конический ковш | 1983 |

|

SU1171202A1 |

| Ковш для приема, транспортировки и последующего выпуска расплавленного металла | 1979 |

|

SU904889A1 |

| Ковш для разливки расплавов | 1990 |

|

SU1802747A3 |

| RU 94040365 A1, 05.08.1994 | |||

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ШЛАКА ИЗ РАЗЛИВОЧНОГО КОВША | 1994 |

|

RU2060865C1 |

| Устройство для измерения индуктивностейКАТушЕК | 1979 |

|

SU834537A1 |

| JP 3618284, 12.03.1987 | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| US 5126047, 30.06.1992. | |||

Авторы

Даты

2000-12-27—Публикация

1996-09-23—Подача