Изобретение относится к текстильной промышленности, а именно к конструкциям поточных линий, на которых осуществляется котонирование волокна.

Известно техническое решение по авт. св. СССР N 1705428, кл. D 01 C 21/00, 1992, содержащее кипоразборщик с рыхлителем.

Однако обработка льноволокна на данной линии в сухом состоянии приводит к ухудшению его качества и к образованию значительных отходов нестандартного волокна, поступающего в узлы угароудаления.

Задачей изобретения является создание поточной линии для обработки преимущественно льняного волокна, в которой устранены указанные недостатки и которая обеспечивает достижение технического результата, состоящего в получении штапелированного и котонированного льняного волокна, требуемого качества и определенной тонины в процессе его технологической обработки.

Этот технический результат в поточной линии для обработки преимущественно льняного волокна, содержащей кипоразборщик с рыхлителем, достигается тем, что линия имеет установки для прессования льняного волокна в кипу, группу чесальных машин первого прочеса, группу чесальных машине второго прочеса, барабанный фильтр, циклоны отделитель твердых частиц, очистительно-увлажняющую машину, включающую совместно смонтированные секции отделения отходов и смешивающе-увлажняющую установку, секции отделения отходов, смонтированные совместно с установками для прессования льняного волокна и соединенные с барабанным фильтром, при этом очистительно-увлажняющая машина технологически размещена между группами чесальных машин первого и второго прочеса, соединенными с соответствующими секциями отделения отходов, причем выход смешивающе-увлажняющей установки соединен с группой чесальных машин второго прочеса, а один из выходов рыхлителя соединен через отделитель твердых частиц с группой чесальных машин первого прочеса, а другой его выход - с циклонами.

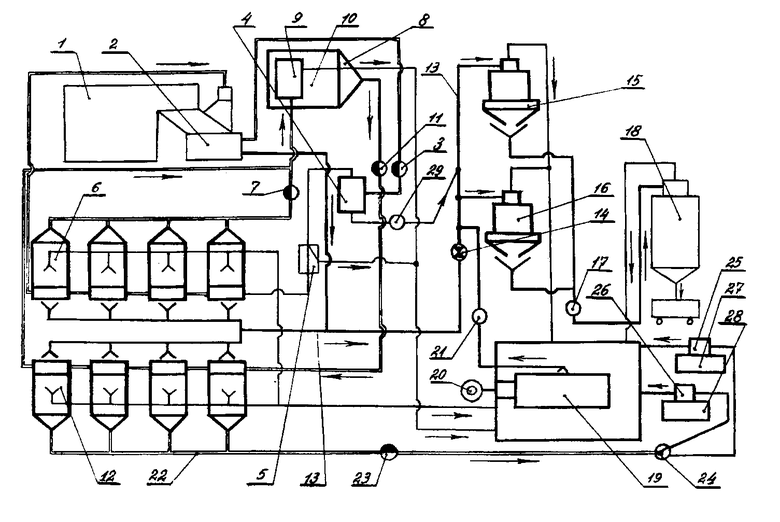

На чертеже изображен общий вид поточной линии для обработки преимущественно льняного волокна.

Поточная линия для обработки преимущественно льняного волокна содержит технологически связанные между собой кипоразборщик 1 с рыхлителем 2, соединенный через вентилятор 3 с отделителем твердых частиц 4, который в свою очередь через отделитель воздуха 5 соединен с группой чесальных машин 6 первого прочеса, а они через вентилятор 7 связаны с очистительно-увлажняющей машиной 8, состоящей из совместно смонтированных секций отделения отходов 9 и смешивающе-увлажняющей машины 10. Выход очистительно-увлажняющей машины 8 через вентилятор 11 соединен с группой чесальных машин 12 второго прочеса. При этом выходная часть машин 6 и 12 посредством трубопровода 13 и вентилятора 14 соединена с циклонами 15 и 16, нижняя часть которых через вентилятор 17 взаимодействует с бункером 18, а верхняя часть - с барабанным фильтром 19. При этом барабанный фильтр 19 имеет вентилятор 20 и через вентилятор 21 и трубопровод 13 соединен с циклонами 15 и 16. Группа чесальных машин 6 первого прочеса соединена с секцией отделения отходов 9 очистительно-увлажняющей машины 8. В свою очередь выходная часть чесальных машин 12 через трубопровод 22, вентилятор 23 и клапан-переключатель 24 соединена с секциями отделения отходов 25 и 26, смонтированными совместно с установками 17 и 18 для прессования льняного волокна в кипы. Отделитель тяжелых частиц 9 в свою очередь через вентилятор 29 соединен с трубопроводом 13.

Поточная линия для обработки преимущественно льняного волокна работает следующим образом.

В кипоразборщик 1 периодически по мере выработки загружаются кип льняного сырья, которые подвергаются разборке и разрыхлению на крупные клочки. Затем эти крупные клочки направляются в рыхлитель 2, где они разбиваются на более мелкие и образовавшаяся волокнистая масса посредством вентилятора 3 перемещается в отделитель твердых частиц 4, где из воздушно-волокнистой массы отделяются грубые сорные примеси в виде костры и тяжелые частицы. Волокнистая масса в свою очередь через отделитель воздуха 5 направляются в группу чесальных машин 6 первого прочеса. Здесь волокно укорачивается прочесывается, из него удаляется костра, пух и пыль. При этом костра из машин 6 и из рыхлителя 2 направляется по трубопроводу 13 с помощью вентилятора 14 в циклоны 16 и 17. Излишки волокна из машин 6 возвращаются в рыхлитель 2.

Переработанное в группе чесальных машин 6 первого прочеса волокно с помощью вентилятора 7 передается в очистительно-увлажняющую машину 8, в которой волокно в секции отделения отходов 9 очищается от остатков льняной пыли и нестандартного волокна и перемещается в смешивающе-увлажняющую установку 10, где увлажняется и вылеживается. Из секции отделения отходов 9 пыль и нестандартное волокно поступают в барабанный фильтр 19. После вылеживания волокнистая масса из очистительно-увлажняющей машины 8 передается в группу чесальных машин 12 второго прочеса, где волокно прочесывается, утоняется до заданных параметров и осуществляется получение однородной массы отдельных волокон. Чесальные машины 12 имеют более мелкую и более плотную гарнитуру по сравнению с чесальными машинами 6 первой группы. Прочесанное и утоненное волокно по трубопроводу 22 с помощью вентилятора 23 через клапан-переключатель 24 подается попеременно в установки 27 и 28 для прессования льняного волокна, где запрессовывается в кипы. При этом пыль с мелкими волокнами из секций отделения отходов 25 и 26 передается в барабанный фильтр 19, из которого пыль с помощью вентилятора 21 направляется в трубопровод 13. В свою очередь костра из циклонов 15 и 16 вентилятором 17 перемещается в бункер 18, который периодически освобождается от нее.

На данной линии осуществляется получение котонизированного льняного волокна требуемого качества и необходимых параметров.

Это достигается за счет включения в поточную линию очистительно-улажняющей машины и технологическое размещение ее между двумя группами чесальных машин. При этом на первой группе чесальных машин первого процесса осуществляется как сама очистка льняного волокна, так и его расчесывание и укорочение. Под котонированием понимается разделение лубяных волокон льда на его элементарные волокна или группы элементарных волокон. В связи с чем по окончании процесса получается лен с волокном, очень похожим на хлопковое. Поэтому перед поступлением льноволокна во вторую группу чесальных машин оно направляется на очистительно-увлажняющую машину, в которой кроме очистки волокно проходит процесс увлажнения и одновременно вылеживается. При этом волокно становится эластичным, гибким, полностью подготовленным для дальнейшей обработки, которую проводят на второй группе чесальных машин, имеющих гарнитуру другой степени тонины, в связи с чем льноволокно получает окончательную обработку и приобретает параметры, присущие хлопку. Итак, после процессов рыхления, очистки, штапелирования и котонизации, произведенных с учетом специфических особенностей перерабатываемого льна, получают однородную смесь волокон, которая запрессовывается в кипы и может направляться на предприятия хлопчатобумажной промышленности, а может его переработка непосредственно осуществляться с хлопком на оборудовании для смешивания котонизированного льноволокна с другими волокнами.

Все отличительные признаки заявленного технического решения являются существенными, т.к. влияют на достижение технического результата и находятся в причинно-следственной связи с указанным результатом, а именно состав предлагаемой поточной линии позволяет получить штапелированное и котонированное льноволокно требуемого качества. Подготовленный на данной линии лен значительно повышает процент выхода котонизированного волокна и уменьшает процент выхода отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 1998 |

|

RU2141545C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ВОЛОКНА ИЗ КОРОТКОГО ЛЬНА | 1999 |

|

RU2153033C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 1996 |

|

RU2109859C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132422C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2012 |

|

RU2503755C1 |

| СЫРЬЕВАЯ ХЛОПКОЛЬНЯНАЯ ВОЛОКНИСТАЯ СМЕСЬ | 1997 |

|

RU2128738C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА | 2019 |

|

RU2706196C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

| СПОСОБ ОЧИСТКИ ЛЬНЯНОГО ВОЛОКНА | 2007 |

|

RU2347861C1 |

| ЧЕСАЛЬНАЯ МАШИНА | 1995 |

|

RU2096538C1 |

Использование: поточная линия для обработки преимущественно льняного волокна относится к текстильной промышленности, использование которой обеспечивает повышение качества волокна и уменьшение отходов нестандартного волокна, содержит кипоразборщик с рыхлителем, установки для прессования льняного волокна в кипы, группу чесальных машин первого прочеса, группу чесальных машин второго прочеса, барабанный фильтр, циклоны, отделитель твердых частиц, очистительно-увлажняющую машину с секциями отделения отходов и смешивающе-увлажняющей установкой. Очистительно-увлажняющая машина технологически размещена между группами чесальных машин первого и второго прочеса, которые соединены с соответствующими секциями отделения отходов. Выход смешивающе-увлажняющей установки соединен с группой чесальных машин второго прочеса, а один из выходов рыхлителя соединен через отделитель твердых частиц с группой чесальных машин первого прочеса, а другой его выход - с циклонами. 1 ил.

Поточная линия для обработки преимущественно льняного волокна, содержащая кипоразборщик с рыхлителем, отличающаяся тем, что она имеет установки для прессования льняного волокна в кипы, группу чесальных машин первого прочеса, группу чесальных машин второго прочеса, барабанный фильтр, циклоны, отделитель твердых частиц, очистительно-увлажняющую машину, включающую совместно смонтированные секции отделения отходов и смешивающе-увлажняющую установку, секции отделения отходов, смонтированные совместно с установками для прессования льняного волокна и соединенные с барабанным фильтром, при этом очистительно-увлажняющая машина технологически размещена между группами чесальных машин первого и второго прочесов, соединенными с соответствующими секциями отделения отходов, причем выход смешивающе-увлажняющей установки соединен с группой чесальных машин второго прочеса, а один из выходов рыхлителя соединен через отделитель твердых частиц с группой чесальных машин первого прочеса, а другой его выход - с циклонами.

| SU, авторское свидетельство, 1705428, D 01 G 21/00, 1992. |

Авторы

Даты

1998-07-27—Публикация

1997-02-27—Подача