Изобретение относится к текстильной промышленности, а именно к конструкциям поточных линий, на которых получают волокна самых разнообразных смесок.

Известна поточная линия для обработки льняного волокна, содержащая установленные последовательно по ходу технологического процесса кипоразрыхлитель, льноразрыхлитель, льноочиститель, машину предварительной очистки, машину котонизации и оборудование для смешивания котонизированного льняного волокна с другими волокнами [1].

Льняная треста или отходы трепания в виде кипы подаются на кипоразрыхлитель для льна, на котором осуществляется рыхление кип и равномерное питание материалом льноразрыхлителя, главной задачей которого является осуществление грубого рыхления льняной соломы при одновременном отделении костры и тонкой пыли. Затем обрабатываемый материал, в котором после грубого рыхления имеется большая доля льняной костры, частично отделенной от волокна, направляется в льноочиститель, где осуществляется выделение льняной костры гравитационным и центробежным способами. После льноочистителя льняное волокно подается в машину для предварительной очистки волокна, в которой осуществляется разрыхление и очистка волокон длиной до 300 мм. При этом машина для предварительной очистки льняного волокна выполняет как саму очистку, так и дальнейшее расчесывание и укорочение волокон. После этой машины волокно попадает на машину тонкой очистки, на которой происходит оптимальная тонкая декортикация и обеспыливание наряду с разрыхлением и определенным укорочением волокон.

Однако в данной поточной линии штапелирование волокон осуществляется в волокнистой массе, в которой волокна находятся в хаотичном состоянии. При таком процессе штапелирования длина резки волокон не контролируется.

Затем волокно направляется в машину котонизации льняного волокна, на которой осуществляется тонкое разрыхление и определенное укорочение волокон, после чего волокна поступают на оборудование для смешивания котонизированного льняного волокна, где осуществляется смешивание и гомогенизация волокон разного вида.

Основные недостатки данной линии состоят в том, что в ней осуществляется неконтролируемость по двум технологическим факторам, которые являются определяющими в данном технологическом процессе. Во-первых, однородность штапельной линии обработанных волокон и, во-вторых, однородность по тонине, приблажающейся к тонине продукта, с которым смешиваются котонизированные льняные волокна.

Задачей изобретения является создание поточной линии для обработки льняного волокна, в которой устранены указанные недостатки и которая обеспечивает достижение технического результата, состоящего в получении штапелированного и котонизированного льняного волокна требуемого качества, определенной длины и тонины в процессе его технологической обработки после предварительной очистки, параллелизации и изменения геометрической формы.

Этот технический результат в поточной линии для обработки льняного волокна, содержащей установленные последовательно по ходу технологического процесса кипоразрыхлитель, льноразрыхлитель, льноочиститель, машину предварительной очистки, машину котонизации и оборудование для смешивания котонизированного льноволокна с другими волокнами, достигается тем, что линия снабжена машиной для прочесывания и штапелирования льняного волокна, имеющей последовательно смонтированные прочесывающие барабаны, размещенные перед последовательно смонтированными прочесывающими барабанами транспортеры и установленные после прочесывающих барабанов преобразователь холстика в жгут и механизм поперечной резки жгута, соединенный с входным соплом машины котонизации, при этом выпускная часть машины предварительной очистки соединена с транспортерами.

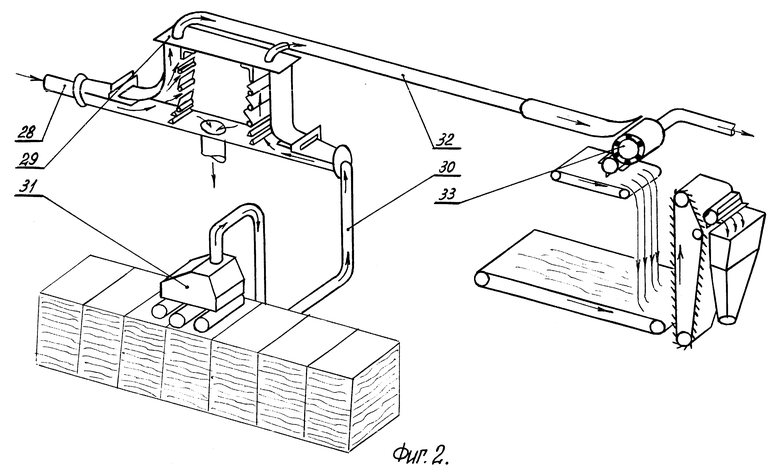

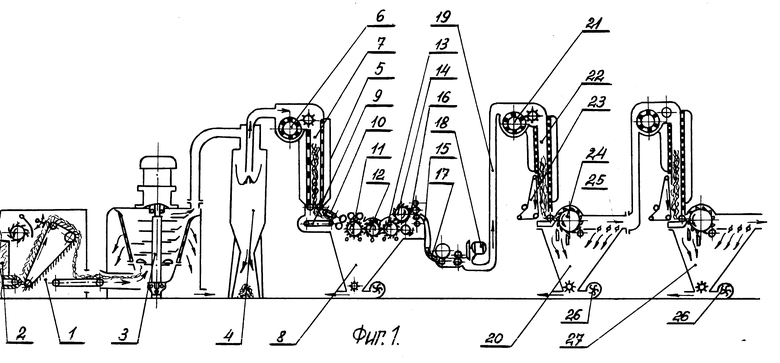

На фиг. 1 изображен общий вид поточной линии для обработки льняного волокна до процесса котонизации; на фиг. 2 - оборудование для смешивания котонизированного льняного волокна с другими волокнами.

Поточная линия для обработки льняного волокна содержит кипоразрыхлитель 1, на который поступают кипы 2 льна, льноразрыхлитель 3, льноочиститель 4 в виде циклона, машина предварительной очистки 5, состоящая из конденсатора 6 и питателя 7. Машина 8 для прочесывания и штапелирования льняного волокна состоит из нижнего 9 и верхнего 10 транспортеров, которые размещены перед последовательно смонтированными барабанами 11, 12, 13, 14, после которых установлены преобразователь 15 холстика 16 в жгут 17 и механизм 18 для поперечной резки жгута, соединенный с входным соплом 19 машины котонизации 20. Машина котонизации 20 льняного волокна состоит из конденсатора 21, соединенного с питателем 22, в нижней части которого размещены ленточный транспортер 23, узел котонизации 24, разделительные лотки 25 и узел угароудаления 26. С первой машиной котонизации 20 соединена аналогичная по конструкции машина котонизации 27, отличие между которыми заключается в разной тонкости узлов котонизации. После машин котонизации 20 и 27 размещено оборудование (фиг. 2) для смешивания котонизированного льняного волокна с другими волокнами, состоящее из воздуховода 28, соединенного с очистительно-смешивающим устройством 29, которое в свою очередь посредством трубопровода 30 соединено с разрыхлителем 31, а с помощью аэродинамической трубы 32 - с конденсором 33.

Работает поточная линия для обработки льняного волокна следующим образом.

Под котонированием понимается разделение лубяных волокон льна на его элементарные волокна или группы элементарных волокон. По окончании процесса получаем лен с волокном, очень похожим на хлопок. В качестве исходного материала для котонизированного льна наряду с обычным льном приемлемы также отходы льна от трепания и чесания, которые поступают в качестве кипы 2 льна на кипоразрыхлитель 1 для льна, на котором осуществляется рыхление льна и равномерное питание полученным материалом льноразрыхлителя 3, главной задачей которого является осуществление грубого рыхления льняной соломы и одновременное отделение костры и тонкой пыли. Льняное волокно должно быть тщательно разрыхлено. Это важно для того, чтобы разъединить свалявшееся волокно, т.е. склеившиеся соединения, от элементарных волокон. После грубого разрыхления в обрабатываемом материале имеется большая доля льняной костры, частично отделенной от волокна, в связи с чем льняное волокно направляется в льноочиститель 4, где под действием центробежных сил осуществляется выделение льняной костры гравитационным способом. После льноочистителя 4 льняное волокно подается в машину для предварительной очистки 5, где оно поступает в конденсор 6, который совместно с питателем 7 формирует обрабатываемый продукт в виде полотна и подает его на нижний транспортер 9 машины 8 для прочесывания и штапелирования. Холстик льняного волокна при помощи нижнего и верхнего 10 транспортеров перемещается на прочесывающие барабаны 11, 12, 13 и 14, на которых осуществляется процесс расчесывания и вытягивания с параллелизацией волокон. При этом передача материала от одного барабана к другому осуществляется так, что материал последующим барабаном снимается с гарнитуры предыдущего барабана. Это происходит без оказания влияния на волокно, так как последующий барабан опережает предыдущий. После снятия с барабана 14 холстика 16 последний поступает в преобразователь 15 холстика 16 в жгут 17, в котором предварительно обработанные волокна льна получили необходимую параллелизацию. Образованный жгут 17 направляется к механизму 18 для поперечной резки жгута 17, где осуществляется разрезание его на отрезки определенной длины и последующая подача аэродинамическим способом через сопло 19 на конденсор 11 питателя 22, где штапелированные волокна преобразуются в холстик, а при помощи ленточного транспортера 28 осуществляется процесс параллелизации волокон в холстике. Ленточный транспортер 23 имеет регулируемую скорость и регулируемый зазор между ним и стенкой питателя 22. Подготовленное таким образом волокно подается на узел котонизации 24, в котором приобретает тонину, приближающуюся по своим параметрам к тонине хлопкового волокна. Аналогичным образом обработанное льняное волокно с машины котонизации 20 поступает в машину котонизации 27, в которой гарнитура узла котонизации имеет другую степень тонины, в связи с чем льняное волокно получает окончательную обработку и приобретает окончательные параметры, присущие хлопку.

Обеспыливание волокна играет очень важную роль, учитывая, что лен имеет высокую запыленность, в связи с этим на машинах котонизации 20 и 27 предусмотрены регулируемые лопатки 25, через которые остатки льняной пыли и нестандартное волокно поступает в узел угароудаления 26.

Итак, после процессов разрыхления, очистки, штапелирования и котонизации, произведенных с учетом специфических особенностей перерабатываемого льна, получают однородную смесь волокон, которая может запрессоваться в кипы и направляться на предприятия хлопчатобумажной промышленности, а может его переработка с хлопком осуществляться непосредственно на оборудовании для смешивания котонизированого льняного волокна с другими волокнами. Котонизированное волокно после машины котонизации 27 по воздуховоду 28 поступает на очистительно-смешивающее устройство 29, на которое одновременно с разрыхлителя 31 одновременно по трубопроводу 30 подается, например, хлопковое волокно. В аэродинамической трубе 32, соединенной с очистительно-смешивающим устройством 29, происходит окончательное соединение льняного волокна с хлопковым волокном, и эта смесь подается на конденсор 33, где осуществляется образование холстика смеси котонизированного и штапелированного волокна с хлопковым волокном.

Состав предлагаемой поточной линии позволяет получать штапелированное и котонизированное льняное волокно требуемого качества. Это достигается за счет включения в поточную линию машины для прочесывания и штапелирования льняного волокна, на которой осуществляется процесс качественного расчесывания и вытягивания льна с параллелизацией волокон и дальнейшего их регулируемого штапелирования. Подготовленный таким образом чесаный и штапелированный лен резко повышает процент выхода котонизированного волокна и уменьшает процент выхода отходов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ КОТОНИЗАЦИИ ЛЬНЯНОГО ВОЛОКНА | 1998 |

|

RU2141545C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ВОЛОКНА ИЗ КОРОТКОГО ЛЬНА | 1999 |

|

RU2153033C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРЕИМУЩЕСТВЕННО ЛЬНЯНОГО ВОЛОКНА | 1997 |

|

RU2116392C1 |

| СЫРЬЕВАЯ ХЛОПКОЛЬНЯНАЯ ВОЛОКНИСТАЯ СМЕСЬ | 1997 |

|

RU2128738C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА | 2019 |

|

RU2706196C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ ЛЬНЯНОГО ВОЛОКНА | 2012 |

|

RU2503755C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОТОНИЗИРОВАННОГО ЛЬНЯНОГО ВОЛОКНА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132422C1 |

| СПОСОБ ОБРАБОТКИ ЛЬНЯНОГО ВОЛОКНА | 2003 |

|

RU2233355C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЯЖИ ИЗ КОРОТКОГО ЛЬНЯНОГО ВОЛОКНА СУХОГО ПРЯДЕНИЯ | 2000 |

|

RU2173739C1 |

| ЧЕСАЛЬНАЯ МАШИНА | 1995 |

|

RU2096538C1 |

Поточная линия предназначена для обработки льняного волокна в текстильной промышленности и содержит установленные последовательно по ходу технологического процесса кипоразрыхлитель, льноразрыхлитель, льноочиститель, машину предварительной очистки, машину котонизации и оборудование для смешивания котонизированного льняного волокна с другими волокнами. Линия снабжена машиной для прочесывания и штапелирования льняного волокна, имеющей последовательно смонтированные прочесывающие барабаны, размещенные перед последовательно смонтированными прочесывающими барабанами транспортеры и установленные после прочесывающих барабанов преобразователь холстика в жгут и механизм поперечной резки жгута, соединенный с входным соплом машины котонизации, при этом выпускная часть машины предварительной очистки соединена с транспортерами. 2 ил.

Поточная линия для обработки льняного волокна, содержащая установленные последовательно по ходу технологического процесса кипоразрыхлитель, льноразрыхлитель, льноочиститель, машину предварительной очистки, машину котонизации и оборудование для смешивания котонизированного льняного волокна с другими волокнами, отличающаяся тем, что она снабжена машиной для прочесывания и штапелирования льняного волокна, имеющей последовательно смонтированные прочесывающие барабаны, размещенные перед последовательно смонтированными прочесывающими барабанами транспортеры и установленные после прочесывающих барабанов преобразователь холстика в жгут и механизм поперечной резки жгута, соединенный с входным соплом машины котонизации, при этом выпускная часть машины предварительной очистки соединена с транспортерами.

| Текстильная промышленность, 1995, N 3, с.6 - 9. |

Авторы

Даты

1998-04-27—Публикация

1996-03-26—Подача