Изобретение относится к области переработки полимерных материалов в изделия и предназначено для автоматизированного управления технологическими процессами прессования изделий из полимерных композитных материалов.

Известен способ управления процессом прессования изделий из полимерного материала [1] , заключающийся в изменении выдержки изделия в зависимости от величины диэлектрического параметра за счет того, что выдержку осуществляют до достижения первой производной четвертого нулевого значения и отключают нагрев.

Недостатками известного способа являются сложность определения первых и вторых производных диэлектрического параметра, что увеличивает время замеров, невозможность прогнозировать прочностные характеристики материала изделия в процессе отверждения и необходимость использования термопар (тензодатчиков), помещаемых между слоями пакета.

Ближайшим к описываемому способу является известный способ управления процессом прессования изделий из полимерного материала [2], при котором в процессе отверждения изделия в пресс-форме периодически измеряют диэлектрический параметр материала, сравнивают его с эталонным значением и при достижении оптимальной величины характеристики материала отключают нагрев.

Однако указанный способ не обеспечивает возможности автоматизации управления процессом горячего прессования изделий из полимерных композитов.

Техническим результатом изобретения является сокращение времени техпроцесса горячего прессования изделий из полимерных композитов за счет обеспечения возможности автоматизации управления процессом.

Для достижения указанного технического результата в способе управления процессом прессования изделий из полимерного материала, при котором в процессе отверждения изделия в пресс-форме периодически измеряют диэлектрический параметр материала, сравнивают его с эталонным значением и при достижении оптимальной величины характеристики материала отключают нагрев, согласно изобретению эталонное значение определяют по графику, представляющему собой корреляционную зависимость изменения прочности и диэлектрической проницаемости от времени отверждения, полученную с помощью механических испытаний на растяжение образцов, изготовленных по технологическому процессу прессования отверждаемого изделия.

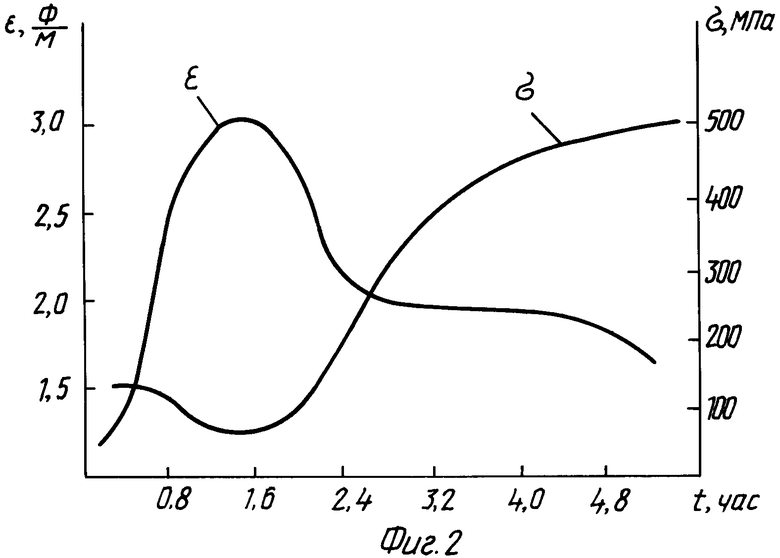

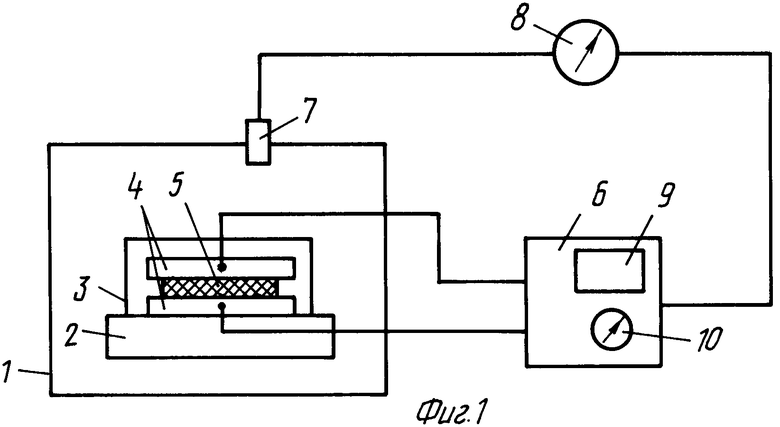

На фиг. 1 изображена схема управления техпроцессом горячего прессования изделий из полимерных композитов; на фиг. 2 - корреляционная зависимость изменения диэлектрической проницаемости и прочности от времени.

Предлагаемый процесс управления процессом прессования изделий из полимерного материала может быть осуществлен следующим образом.

По стандартной технологии набирают пакет из препрега и укладывают в пресс-форму 3, имеющую пластины-электроды 4, позволяющие с помощью электронного моста 6 измерять емкость материала отверждаемого изделия 5 в процессе прессования. Пресс-форма помещается в автоклав 1 на подставке 2, затем создаются давление 0,45 МПа и температура.

Изменение температуры, измеренной с помощью термодатчика 7 и термометра 8, идет согласно программе, увеличение температуры производится со скоростью 1 - 3o/мин до температуры отверждения 170±5oC.

При температуре отверждения изделие выдерживают в течение 4 - 5 ч, при этом через каждые 10 мин проводится замер емкости C с помощью индикатора 10 замера емкости. Используя значения емкости, с помощью ЭВМ 9 определяют величину диэлектрической проницаемости по следующей формуле:

где

c - емкость, d - толщина пакета материала, S - площадь пластины-электрода, εo - диэлектрическая постоянная.

Полученные значения диэлектрической проницаемости сравниваются с эталонными, которые берутся из графика, представляющего собой корреляционную зависимость диэлектрической проницаемости (ε) и прочности (σ) полимерного композитного материала от времени отверждения (фиг. 2).

Как видно из графика (фиг. 2), после 3 - 4 ч отверждения значение диэлектрической проницаемости практически не меняется, прочность материала остается на постоянном уровне, что объясняется получением окончательной сшивки молекул.

Эталонная зависимость изменения прочности и диэлектрической проницаемости от времени отверждения получена с помощью механических испытаний на растяжение образцов из полимерных композитных материалов, изготовленных по техпроцессу прессования, используемому в данном способе.

При достижении оптимальной величины характеристики материала отключают нагрев.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТВЕРЖДЕНИЯ КОМПОЗИТНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2630799C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 1999 |

|

RU2185532C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 1999 |

|

RU2171924C1 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2194889C2 |

| ПОРИСТЫЙ ВКЛАДЫШ ГАЗОСТАТИЧЕСКОГО ПОДШИПНИКА И СПОСОБ ЕГО ОБРАБОТКИ | 1999 |

|

RU2186268C2 |

| СПОСОБ ОЦЕНКИ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННОЙ ВЫПЛАВЛЯЕМОЙ МОДЕЛИ | 1996 |

|

RU2116862C1 |

| СПОСОБ СНИЖЕНИЯ ПОТЕРЬ ЭЛЕКТРОЭНЕРГИИ В СЕТЯХ НИЗКОГО НАПРЯЖЕНИЯ | 2000 |

|

RU2179776C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2196926C2 |

| СПОСОБ КОНТРОЛЯ РАЗМЕРОВ ВЫПЛАВЛЯЕМОЙ МОДЕЛИ | 1996 |

|

RU2136431C1 |

В процессе отверждения изделия в пресс-форме периодически измеряют диэлектрический параметр материала, сравнивают его с эталонным значением и при достижении оптимальной величины характеристики материала отключают нагрев. Эталонное значение определяют по графику, представляющему собой корреляционную зависимость изменений прочности и диэлектрической проницаемости от времени отверждения. Корреляционную зависимость получают с помощью механических испытаний на растяжение образцов, приготовленных по технологическому процессу прессования отверждаемого изделия. Данный способ позволяет сократить время техпроцесса горячего прессования изделий из полимерных композитов. 2 ил.

Способ управления процессом прессования изделий из полимерного материала, в котором в процессе отверждения изделия в пресс-форме периодически измеряют диэлектрический параметр материала, сравнивают его с эталонным значением и по достижении оптимальной величины характеристики материала отключают нагрев, отличающийся тем, что эталонное значение определяют по графику, представляющему собой корреляционную зависимость изменения прочности и диэлектрической проницаемости от времени отверждения, полученную с помощью механических испытаний на растяжение образцов, изготовленных по технологическому процессу прессования отверждаемого изделия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1659213, B 29 C 43/58, 1991 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1296438, B 29 C 43/58, 1987. | |||

Авторы

Даты

1998-08-10—Публикация

1996-02-19—Подача