Заявляемое техническое решение относится к области металлургии, а именно к процессу плавки медно-никелевого сульфидного сырья в печи Ванюкова.

Известно техническое решение по патенту №2048534, опубл. 31.03.1992, RU. Способ автоматического управления конвертерной плавкой включает контроль состояния шлака во время продувки по косвенному параметру S(t), сравнение параметра S(t) с заданными по технологии пороговыми значениями и изменение положения фурмы Н, расхода I кислорода через фурму, подачу сыпучих в конвертер в зависимости от изменения параметра S(t). В способе автоматического управления конвертерной плавкой дополнительно определяют диапазон изменения параметра S(t) во время продувки, разбивают его на ряд областей Si, соответствующих нормальному S0 состоянию шлака, S1 склонности шлака к сворачиванию, S2 - предполагаемому сворачиванию шлака, S3 сворачиванию шлака, S-1 склонности шлака к выбросам, S-2 предполагаемым выбросам шлака, S-3 выбросам шлака, во время продувки определяют область нахождения параметра S(t) и продолжительность t пребывания его в этой области и управление ведут в зависимости от того, в какой области находится основной параметр.

Недостатком способа является скачкообразный переход из одной подобласти в другую без плавного регулирования, тогда как физико-химические свойства расплава при конвертерной плавке плавно меняются, и что может способствовать снижению качества получаемого продукта.

Известно техническое решение по патенту №2204616, опубл. 10.11.2000, RU. Способ автоматического управления процессом обжига никелевого концентрата в печи кипящего слоя включает разбивку диапазона основного параметра на ряд областей, установление принадлежности основного параметра к одной из областей и в зависимости от того, в какой области находится основной параметр, изменение загрузки сыпучих. В качестве основного параметра берут температуру в реакционной зоне печи, а разбивку ее диапазона производят на области: T-1 (800-900)°C, T0 (850-1150)°C, T+1 (1130-1200)°C. Дополнительно устанавливают градиент температуры и его направление и в зависимости от сочетаний к диапазону температуры и градиента температуры выбирают один из трех режимов управления печью кипящего слоя: при T (800-850)°C и gradT любой, T (850-900)°C и gradT равен 0, процесс относят к области T-1 и процесс ведут с зажженными горелками до перехода его в область Т0; при Т (850-900)°C и gradT>0, T (900-1130)°C и gradT любой T, (1130-1150)°C и gradT 0 процесс относят к области Т0 и ведут в автоматическом режиме с расчетом управляющего воздействия величины загрузки сыпучих по аналитическим полиномам; при Т (1130-1150)°C и gradT>0, Т (1150-1200)°C и gradT любой процесс относят к области T+1 и при времени нахождения в такой ситуации 6-8 мин прекращают автоматическое управление загрузкой сыпучих, информацию о текущих параметрах обжига отображают на мониторе оператора, а процесс ведут с повышением скорости подачи пыли до перехода его в область T0.

Недостаток способа заключается в том, что в процессе управления не осуществляют корректировку величины управляющих воздействий в зависимости от качества готовых продуктов (основного показателя эффективной работы металлургического агрегата) и корректировку величины подаваемых в реакционную зону шихтовых материалов в зависимости от изменения концентрации в них металлосодержащих компонентов, что препятствует управлению качеством конечных продуктов.

Известно техническое решение по авт.св. №1625015, опубл. 10.06.1999, С22В 5/02, SU, Способ управления автогенной плавкой медного сульфидного сырья, включающий подачу реагентов в плавильный агрегат с расплавлением шихты и образованием штейно-шлаковой эмульсии с последующим расслаиванием ее на шлак и штейн, непрерывный раздельный выпуск продуктов из печи, отбор проб исходных материалов и продуктов, их анализ, постоянный контроль параметров процесса по показаниям приборов и по данным анализа, внесение корректировок в управляющие параметры, при этом проводят отбор не менее двух проб штейно-шлаковой эмульсии, по результатам их анализа строят прямую зависимости содержания меди в эмульсии от содержания серы в эмульсии, описываемую уравнением вида: Cuэ=a+b·Sэ, и определяют содержание меди в донном штейне по уравнению Cuшт=a+b·Sшт, где Cuэ, Sэ - содержание меди и серы в эмульсии; Sшт - содержание серы в штейне, определяемое по эмпирическим данным; а, b - коэффициенты уравнения прямой, и вносят изменения в управляющие параметры процесса с учетом полученного значения Cuшт.

Однако способ не обеспечивает оперативное управление процессом плавки в зависимости от состава подаваемой шихты и достижения требуемого качества готовых продуктов. При этом для получения значимых коэффициентов регрессии a и b по законам статистики требуется значительное количество точек, что связано с существенным интервалом времени течения процесса, а также неясен смысл коэффициентов, поскольку уравнений два и для обоих одинаковые значения а, b.

Известно техническое решение по патенту №2456353 от 09.08.2010, МПК С22В 1/10, RU. Способ автоматического управления содержанием меди в штейне, включающий постоянный контроль параметров процесса, корректировку управляющих параметров для стабилизации содержания меди в штейне, в качестве основного параметра выбирают общий расход шихтовых материалов, производят разбивку его диапазона на области: G-1 (менее 60 т/ч), G0 (от 60 до 180 т/ч), G+1 (более 180 т/ч), и в зависимости от того, в какой области находится основной параметр, осуществляют изменение общего расхода шихтовых материалов и технического кислорода до достижения области G0, дополнительно определяют соотношение расхода технического кислорода дутья на тонну шихтовых материалов и при градиенте его изменения свыше 10% от регламентируемого корректируют общий расход шихтовых материалов и технического кислорода в зависимости от того, в какой области находится основной параметр, до достижения области G0.

Достоинством является повышение технико-экономических показателей процесса плавки медно-никелевого сульфидного сырья в печи Ванюкова за счет повышения содержания меди в штейне и стабилизации содержания меди в штейне.

Недостатком способа является то, что достижение указанной в патенте области G0 (от 60 до 180 т/ч) по сути не является гарантом управления содержанием меди в штейне, поскольку без количественных определений в режиме реального времени соотношения расхода технического кислорода дутья на тонну шихтовых как показателя физико-химического состояния процесса в целом утверждения носят декларативный характер. Кроме того, практика ведения процесса Ванюкова показывает необходимость и возможность автоматического управления в области G-1 (менее 60 т/ч) как основного режимного параметра в силу вынужденных обстоятельств, например отсутствия достаточного количества шихты.

Техническим результатом использования заявляемого способа является оперативное управление процессом плавки, визуализация изменения состояния процесса, стабилизация качества продуктов плавки, получение неизмеряемых или плохо измеряемых параметров технологического процесса и оценивание состояния агрегата косвенными методами, снижение энергоемкости процесса переработки шихты, стабилизация температурного режима процесса при сохранении плановых заданий и целей, а также создание программного продукта, реализующего управление процессом в режиме реального времени.

Технический результат достигается тем, что способ автоматического управления качеством конечных продуктов процесса Ванюкова при переработке сульфидных шихт на штейн включает получение, анализ и обработку данных АСУ ПВ, контроль состояния процесса по косвенному параметру Qi, разбивку диапазона основного параметра на ряд областей и установление принадлежности основного параметра к одной из областей, сравнение с заданными по технологии пороговыми значениями расхода кислорода, изменения состава и количества шихтовых материалов в зависимости от изменения параметра Qi, причем в качестве основного параметра Qi выбирают удельный расход кислорода на тонну металлосодержащих в м3/т, разбивку общего диапазона Qi на ряд областей, соответствующих: нормальному течению процесса Q0 в интервале 150-250 м3/т, склонности к холодному течению процесса Q-1 в интервале 150 м3/т и ниже, склонности к горячему течению процесса Q+1 в интервале 250 м3/т и выше, дополнительно учитывают степень согласованности процесса, выход значений по основному или какому-либо из параметров процесса за границы допустимых режимов области согласованности интерпретируют как конфликт K1 и по корректировочным моделям ведут поиск вариантов выхода процесса в область согласованности,

а в качестве конфликтов выбраны:

К1 - переокисление металлосодержащих (МС);

К2 - недоокисление МС;

К3 - избыток флюсующих;

К4 - недостаток флюсующих;

К5 - горячий ход печи;

К6 - холодный ход печи;

К7 - невозможность прямого определения температуры расплава в реакционной зоне печи;

К8 - невозможность прямого определения физического объема поступающей шихты,

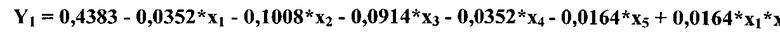

при этом проверяют уровень степени согласованности величин и качества загрузки, дутьевых режимов с заданным содержанием меди в штейне по полиномиальной модели (1):

где в кодированном виде представлены:

x1=(X1-5)/5, где X1 - отклонение загрузки флюсов от заданной нормы, т/ч;

x2=(X2-6)/6, где X2 - нормированное отклонение удельного расхода кислорода на тонну МС, б/р;

x3=(X3-5)/5, где X3 - отклонение расчетного содержания меди в штейне от нормируемого, %;

x4=(X1-0,6)/0,2, где X4 - расчетное содержание меди в шлаке, %;

x5=(X5-1340)/40, где X5 - температура расплава, °C;

Y1 - степени согласованности, б/р,

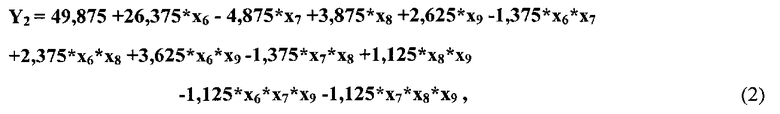

корректировку параметров процесса с визуализацией на АРМ оператора показаний основных параметров в виде графиков и/или на индикаторах по моделям (2) - (5):

- загрузка металлосодержащих (мс)

где в кодированном виде представлены:

x6=(X6-15000)/10000, где X6 - расход кислорода, м3/ч;

x7=(X7-2400)/1400, где X7 - расход природного газа, м3/ч;

x8=(X8-0,05)/0,05, где X8 - доля лежалых в МС, б/р;

x9=(X9-17)/8, где X9 - перепад температуры воды на сливе 1-2 ряда кессонов, °C;

Y2 - уставка скорости загрузки металлосодержащих, т/ч;

- загрузка флюсов

где в кодированном виде представлены:

x10=(X10-60)/40, где X10 - загрузка МС, т/ч;

x11=(X11-0,125)/0,125, где X11 - доля техногенных от МС, б/р;

x12=(X12-1)/1, где X12 - отношение обороты/лежалые;

x13=(X13-200)/50, где X13 - удельный расход кислорода, м3/т;

Y3 - уставка скорости загрузки флюсов, т/ч,

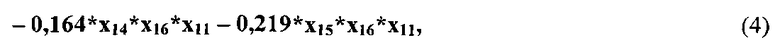

текущие расчетные значения содержаний меди в конечных продуктах плавки определяют по полиномиальным моделям:

- содержание меди в штейне

где в кодированном виде представлены:

x13=(X13-200)/50, где X13 - удельный расход кислорода, м3/т;

x14=(X14-0,125)/0,125, где X14 - доля богатых оборотов от МС, б/р;

x15=(X15-1340)/40, где X15 - температура расплава, °С;

x16=(X16-60)/5, где X16 - содержание кислорода в КВС, %;

x7=(X7-2400)/1400, где X7 - расход природного газа, м3/ч;

x11=(X11-0,125)/0,125, где X11 - доля техногенных от МС, б/р;

Y4 - содержание меди в штейне, %;

- содержание меди в шлаке

где в кодированном виде представлены:

x10=(X10-60)/40, где X10 - загрузка МС, т/ч;

x17=(X17-28)/4, где X17 - содержание диоксида кремния в шлаке, %;

x18=(X18-0,6)/0,3, где X18 - качество загрузки, б/р;

x13=(X13-200)/50, где X13 - удельный расход кислорода, м3/т;

x14=(X14-0,125)/0,125, где X14 - доля богатых оборотов от МС, б/р,

Y5 - содержание меди в шлаке, %,

- содержание диоксида кремния в шлаке

x21=(X21-9)/3, где X21 - загрузка флюсов измеренная или рассчитанная по (3), т/ч;

x22=(X22-5)/5, где X22 - загрузка руды, т/ч;

x23=(X23-3)/3, где X23 - загрузка лежалых измеренная или рассчитанная как 0,05*Y2, т/ч;

x24=(р-1)/1, где р - количество залитых ковшей конвертерного шлака;

x25=(X25-60)15, где X25 - содержание кислорода в КВС, %;

Y6 - содержание диоксида кремния в шлаке, %,

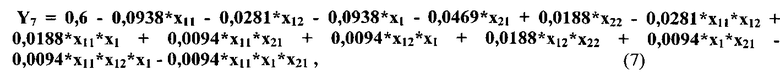

а качество загрузки определяют по модели

где в кодированном виде представлены:

x11=(X11-0,125)/0,125, где X11 - доля техногенных от МС, б/р;

x12=(X12-1)/1, где X12 - отношение обороты/лежалые, б/р;

x1=(X1-5)/5, где X1 - отклонение загрузки флюсов от заданной нормы, т/ч;

x21=(X21-15)/5, где X21 - влажность шихты, %;

x22 - содержание меди в оборотах, качественная переменная (низкое «-1», высокое «+1»);

Y7 - качество загрузки, б/р, в интервале от 0,3 до 0,9 при средней 0,6,

и при сочетаниях Qi∈Q0 и уровне согласованности выше или равному регламентируемому 0,45 процесс продолжают в основном режиме, а при ниже регламентируемого - идентифицируют конфликт и корректируют изменением составляющих загружаемой шихты путем изменения входных переменных до достижения уровня согласованности по (1) не ниже 0,45 при требуемом уровне содержания меди в штейне, и при расхождении расчетного содержания меди в штейне от заданного на величину 1-1,5% пересчитывают величины управляющих воздействий по (2) и (3) до достижения заданного диапазона по меди в штейне по модели (4) с отслеживанием расчетных значений меди в шлаке по модели (5) ниже критического 0,8;

при Qi∈Q+1 идентифицируют конфликт K1, и/или K4, и/или K5,

при ∈ идентифицируют конфликт K2, и/или K3, и/или K6,

анализируют разрешения конфликтов по (1)-(7) и по результатам корректируют процесс изменением составляющих загружаемой шихты путем изменения значений входных переменных до достижения области Q0;

при возникновении конфликта K7 значение температуры расплава в реакционной зоне печи аппроксимируют полиномиальной моделью (8)

где в кодированном виде представлены:

x10=(X10-60)/40, где X10 - загрузка МС, т/ч;

x13=(X13-200)/50, где X13 - удельный расход кислорода, м3/т;

x19=(X19-0,15)/0,15, где X19 - доля инертных, б/р;

x7=(X7-2400)/1400, где X7 - расход природного газа, м3/ч;

x20=(X20-10)/10, где X20 - влажность шихты, %;

Y8 - температура расплава в реакционной зоне, °C,

при возникновении конфликта K8

физический объем поступающей шихты на плавку рассчитывается с учетом его влажности для каждого питателя отдельно по формуле (8) с последующим суммированием по всем питателям

где γ объемный вес продукта, т/м3;

V=36Vmax, м/ч;

Vmax=ω*r - максимальная скорость движения ленты питателя, устанавливаемая экспериментально или по паспорту устройства, м/с;

ω=πn/30 - угловая скорость вращения барабана, с-1;

r - радиус барабана, мм.

n - число оборотов барабана;

S - площадь сечения призмы шихтового материала на ленте питателя, м2;

36 - коэффициент перевода размерности скорости из «м/с» в «м/ч».

Изобретение иллюстрируется чертежами Фиг.1, Фиг.2 и Фиг.3.

На представленных чертежах:

Фиг.1 - блок-схема автоматического управления, построенная на базе интеллектуальной системы автоматического управления процессом Ванюкова (ИАСУ ПВ), где

1 - печь Ванюкова, в которой реализуется процесс Ванюкова;

2 - течки для подачи шихты в реакционную зону печи;

3 - сборочный конвейер шихтовых материалов из бункеров с информационными каналами

3.1 - насыпного веса в т/час,

3.2 - скорости движения ленты;

4 - сборочный конвейер шихтовых материалов из бункеров с информационными каналами

4.1 - насыпного веса в т/час,

4.2 - скорости движения ленты в м/с;

5 - бункеры шихтовых материалов:

5.1-5.4 - металлосодержащие (МС),

5.5-5.6 - флюсы,

5.7 - обороты,

5.8 - уголь;

с информационными каналами

5.1.1-5.8.1 - насыпного веса в т/час,

5.1.2-5.8.2 - скорости движения ленты в м/с;

6 - информационный канал подачи кислорода в смеситель (не показан) в м3/час;

7 - информационный канал подачи воздуха в смеситель в м3/час;

8 - подача кислородно-воздушной смеси (КВС) из смесителя с информационными каналами

8.1 - подачи расхода КВС в реакционную зону печи в м3/час,

8.2 - содержания кислорода в КВС в %;

9 - подачи природного газа в реакционную зону печи в м3/час;

10 - информационный канал заливки конвертерного шлака в реакционную зону печи в количестве ковшей;

11 - содержание меди в штейне с информационными каналами

11.1 - расчетное по модели в оперативном режиме в %,

11.2 - по данным химических анализов периодического опробования штейна в %;

12 - содержание меди в шлаке с информационными каналами

12.1 - расчетное по модели в оперативном режиме в %,

12.2 - по данным химических анализов периодического опробования шлака в %;

13 - перепад температур воды на выходе и входе кессонов 1-2 рядов в °C;

14 - температура расплава в °C;

15 - блок распознавания и предварительной обработки входного потока информации о состоянии процесса;

16 - блок переключения системы на ручное управление;

17 - блок расчетов по предлагаемому алгоритму при работе в автоматическом режиме;

18 - АРМ оператора;

19 - блок управления подачей природного газа;

20 - блок управления подачей МС;

21 - блок управления подачей флюсов;

22 - канал связи с исполнительными механизмами загрузки и дутья при ручном управлении.

Фиг.2 - схема к обоснованию возникновения конфликтов, где

зона 1 - конфликты K3 или K4 из-за избытка или недостатка по отношению к металлосодержащим флюсующих, обусловливающих низкое качество шихты;

зона 2 - конфликты K1 или K2 при неблагоприятных сочетаниях качества загрузки с подачей дутья и/или избытком подачи природного газа;

зона 3 - конфликты K1, K2, K5, K6 при недостатке или избытке дутья;

зона 4 - конфликты K1-K6 при неблагоприятных сочетаниях загрузки и дутья;

зона 5 - конфликты K1-K4 при недостатке или избытке загружаемых шихтовых материалов;

зона 6 - конфликты K3-K6 при неблагоприятных сочетаниях загрузки и ее качества, которые могут возникать при необходимости переработки нестандартных материалов.

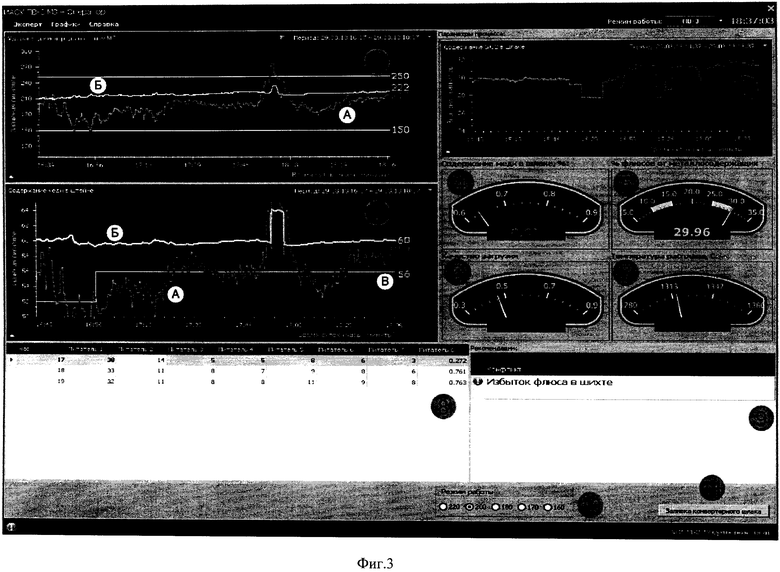

Фиг.3 - интерфейс ИАСУ ПВ на АРМ оператора, где в реальном масштабе времени отражена основная информация о течении процесса:

поле 1 - визуализирует значения расчетов по основной переменной «Удельный расход кислорода на тонну металлосодержащих» в м3/т;

поле 2 - отражает прогностическую способность ИАСУ ПВ-3 по содержанию меди в штейне, рассчитываемой по модели (4) в %;

поле 3 - расчетное содержание диоксида кремния в шлаке по модели (6) в %;

индикатор 4 - содержание меди в шлаке, рассчитываемое по модели (5) в %;

индикатор 5 - процент флюсов от металлосодержащих в загрузке;

индикатор 6 - расчетное значение качества загрузки по модели (7), б/р;

индикатор 7 - температура расплава, измеренная или расчетная по (8) в °C;

поле 8 - почасовые значения расхода шихтовых материалов по бункерам, рассчитанные по (9) с учетом их влажности в тоннах;

поле 9 - отражает названия конфликтов, имеющих место в текущий момент времени;

поле 10 - радиокнопки выбора режимов управления по переменной «Удельный расход кислорода на тонну металлосодержащих» в м3/т;

поле 11 - радиокнопка режима заливки конвертерного шлака.

Сущность заявляемого технического решения заключается в следующем.

Схема для осуществления способа автоматического управления качеством конечных продуктов процесса плавки в печи Ванюкова при переработке сульфидной шихты, представленная на Фиг.1, включает печь Ванюкова (ПВ) 1, в своде которой размещены течки 2 для подачи шихты в реакционную зону. Загрузочный тракт загрузки в печь 1 состоит из сборочных конвейеров 3 и 4, бункеров шихтовых материалов 5.1-5.8 с питателями. Измерительные каналы 3.1 и 4.1 связаны с конвейерными весами (на схеме не показаны), отображающими текущие веса шихтовых материалов на конвейерах 3 и 4, связаны с тиристорными преобразователями (не показан), питающими электродвигатели 3.2 и 4.2 для определения текущих скоростей сборочных конвейеров.

Измерительные каналы 5.1.1-5.8.1 связаны с конвейерными весами (на схеме не показаны) питателей бункеров 5.1-5.8 для отображения текущих весов шихтовых материалов, связаны с тиристорными преобразователями (не показаны), питающими электродвигатели 5.1.2-5.8.2, для определения текущих скоростей питателей.

Измерительные каналы 6 и 7 связаны с расходомерами (на схеме не показаны) подачи в расплав кислорода и воздуха в виде кислородно-воздушной смеси (КВС) 8 и природного газа 9 соответственно. При этом измерительные каналы 8.1 и 8.2 отображают общий расход КВС в м3/час и содержание кислорода в КВС в %. Измерительный канал 9, связанный с расходомером (на схеме не показан), отображает общий расход природного газа в м3/час в плавильную зону.

Измерительный канал 10 связан с заливкой конвертерного шлака в ванну расплава. Факт заливки фиксируется вручную. Измерительные каналы 11.1 и 12.1 предназначены для определения расчетных содержаний меди в штейне и шлаке в % по моделям (4) и (5) соответственно, 11.2 и 12.2 - путем производства химического анализа периодически отбираемых продуктов для корректировки процесса. Измерительные каналы 13 и 14 предназначены для определения теплового состояния печи путем определения перепада температур в °C на выходе и входе 1-го и 2-го ряда кессонов, а 14 - для определения температуры расплава в реакционной зоне печи в °C.

Все измерительные каналы 3.1, 3.2, 4.1, 4.2, 5.1.1-5.8.1, 5.1.2-5.8.2, 6, 7, 81, 8.2, 9, 11.1, 12.1, 13, 14 предназначены для получения информации о мгновенных значениях соответствующих параметров, имеют прямой выход на модуль 15 и вместе с периодически определяемыми 11.2, 12.2 служат для распознавания входного потока после предварительной обработки измеренных основных параметров, определения принадлежности к одной из областей по косвенному параметру Qi и/или установления наличия конфликта. Модуль 15 связан с переключающим модулем 16, реализующим возможность включения либо режима автоматического управления с помощью модуля 17 расчетов по предлагаемому способу, либо его выключение и перевод всей информации на монитор 18 АРМ оператора для ручного управления. Модуль расчетов 17 связан с устройствами 19, 20 и 21 выработки управляющего воздействия дутья и загрузки шихтовых материалов соответственно. В свою очередь, они связаны с электродвигателями 5.1.2-5.8.2 питателей шихтовых материалов для изменения скоростей питателей и задвижек (не показаны) подачи кислорода 6, воздуха 7 к смесителю (не показан), общего расхода КВС 8.1 и содержания кислорода в нем 8.2. При этом оператор при переходе на ручное управление по переключающему модулю 16 также может воздействовать по каналам связи 22 на скорости загрузки шихтовых материалов 5.1.2-5.8.2 и параметров КВС 6,7, 8.1, 8.2 и природного газа 9 непосредственно, минуя блоки управления 19, 20 и 21.

Способ автоматического управления качеством конечных продуктов процесса плавки в печи Ванюкова при переработке сульфидной шихты на штейн реализуют следующим образом.

В печи 1, Фиг.1, с помощью технологических операций, включающих заливку расплава выше уровня фурм, подачи дутья 6, 7, 8.1, 8.2 и 9 через фурмы, загрузку шихты из бункеров 5.1-5.8 через течки 2 конвейерами 3 и 4, устанавливают режим, при котором начинается интенсивное плавление сульфидной шихты с выделением значительного тепла за счет протекания экзотермических реакций. Посредством измерительных каналов 3.1, 3.2, 4.1, 4.2, 5.1.1-5.8.1, 5.1.2-5.8.2, 6, 7, 8.1, 8.2, 9, 11.1, 12.1, 13, 14 определяют скорости загрузки шихты, количество и процент обогащения кислородом КВС, количество потребного природного газа и доводят процесс плавления до выпуска через сифоны готовой продукции в виде штейна 11 и шлака 12 с последующим отбором проб для определения химического состава. Данные о состоянии процесса плавления поступают на вход модуля предварительной обработки входной информации 15 и определения текущей ситуации. Если ситуация не требует переключения в ручной режим работы печи, переключающий модуль 16 переводит работу на вход модуля 17, в котором производятся вычисления по прогностическим полиномам согласно предлагаемому способу.

Пример идентификации конфликтов показан на фиг.2.

Множество фактически встречающихся режимов при эксплуатации процесса в промышленных условиях гораздо шире «области согласованности» и полностью покрывает ее, как схематически показано на Фиг.2. При этом, находясь в различных зонах допускаемых фактических режимов, но вне «области согласованности», процесс «испытывает» постоянные «конфликты» при стремлении достичь этой зоны. Так, при идентификации состояния процесса в зоне 1 понятие «конфликт» может выражать низкое качество шихты по металлосодержащим из-за избытка - конфликт K3 или недостатка - K4 флюсующих, в зоне 2 - конфликты K1 или K2 при неблагоприятных сочетаниях качества загрузки с подачей дутья и/или избытком подачи природного газа в зону плавления, в зоне 3 - конфликты K1, K2, K5, K6 при недостатке или избытке дутья, в зоне 4 - конфликты K1-K6 при неблагоприятных сочетаниях загрузки и дутья, в зоне 5 - конфликты K1-K4 при недостатке или избытке загружаемых шихтовых материалов, в зоне 6 - конфликты K3-K6 при неблагоприятных сочетаниях загрузки и ее качества, которые могут возникать при необходимости переработки нестандартных материалов.

На Фиг.3 приведен пример, отражающий в реальном масштабе времени основную информацию о течении процесса на интерфейсе И АСУ ПВ. Графики окон 1-3 представляют изменение переменных на двухчасовом интервале, который приурочен к дискретности отбора проб и проведения химанализа продуктов плавки.

В поле 1 визуализированы графики изменения переменной «Удельный расход кислорода на тонну металлосодержащих»:

А - при ведении процесса рядовым оператором;

Б - значения расчетов управления по предлагаемому способу.

В поле указаны также нижний 150 и верхний 250 пределы удельного расхода кислорода в м3/т, выход за которые приводит к конфликтам K2, K6 и K1, K5 соответственно. Так, до 17:15 значения переменной были существенно ниже 180, доходя кратковременно даже до 150 м3/т. Визуализация управления позволила оператору принять управляющие решения для поддержания более высоких значений удельного расхода, не выходящих за ограничительные пределы. Такое ведение процесса вызывает ответную реакцию по содержанию меди в штейне, рассчитываемой по модели (4), как показано на графике А в окне 2.

При управлении по предлагаемому способу процесс не испытывает таких скачков ни по удельному расходу (поле 1 график Б), ни по содержанию меди в штейне (поле 2 график Б).

Наблюдаемые пики в интервале времени от 17:51 до 18:03 по обеим переменным обусловлены технологической операцией фурмования - прочистки устья фурм при их «затягивании» затвердевшим расплавом.

К 18:40 значения графиков А и Б в поле 1 сблизились, что повлекло за собой сближение графиков А и Б в поле 2 по содержанию меди в штейне. Фактическое значение меди в штейне 56%, график B в поле 2, является отражением информации по каналу 11.2 при получении информации о результатах химанализа отобранной пробы штейна. Пониженное содержание меди в штейне против прогнозируемого 60% является результатом ведения процесса по удельному расходу (окно 1, график А) в заниженном режиме по сравнению с установленным 200 м3/т, как показано в поле 10. Химанализ отражает в данном случае осредненную за два часа величину содержания меди в штейне.

Поле 3 визуализирует прогнозные значения содержания диоксида кремния в шлаке по модели (6) в %. По данной информации оператор отслеживает качество шлака в реальном режиме времени.

В качестве индикаторов на экраны выведены:

поле 4 - содержание меди в шлаке, рассчитываемое по модели (5) в %;

поле 5 - процент флюсов от металлосодержащих в загрузке;

поле 6 - расчетное значение качества загрузки по модели (7), б/р;

поле 7 - температура расплава, измеренная или расчетная по (8) в °C;

поле 9 - отражает названия конфликтов, так в текущий момент времени идентифицирован конфликт K3 - избыток флюсующих;

поле 10 - радиокнопки режимов управления по удельному расходу кислорода на тонну металлосодержащих в м3/т позволяют менять тактику расчетов по моделям в зависимости от производственного задания, так выставленный режим 200 м3/т соответствует содержанию меди в штейне 55-60%;

поле 11 - радиокнопка режима заливки конвертерного шлака, содержание диоксида кремния в котором существенно ниже, реализует действие информационного канала 10, влияющего на достоверность определения содержания диоксида кремния в отвальном шлаке ПВ.

Особенность поля 8 состоит в определении почасовых значений расхода шихтовых материалов по бункерам или по (9), если весовое хозяйство некорректно отражает загрузку печи. Это предоставляет возможность повышения точности и достоверности балансов материальных потоков шихтовых материалов посменно.

Заявляемое техническое решение «Способ автоматического управления качеством конечных продуктов процесса плавки в печи Ванюкова при переработке сульфидной шихты на штейн» реализовано в виде программного обеспечения Интеллектуальной АСУ для действующей печи Ванюкова (ИАСУ ПВ) на Медном заводе Заполярного филиала ОАО «ГМК «Норильский никель».

Выводы

1. Ввод в промышленную эксплуатацию на Медном заводе ЗФ ОАО «ГМК «Норильский никель» интеллектуальной автоматизированной системы для управления процессом плавки в печи Ванюкова ИАСУ ПВ по переработке сульфидного медно-никелевого сырья, использующей заявляемый способ, подтвердил, что в условиях нечеткости исходной информации оправданным является подход создания экспертной системы ИАСУ ПВ на основе синтеза двух уникальных методологий: построение сложных многофакторных моделей в виде семантической сети на специфичном ограниченном онтологическом словаре и мультимодельной системы аналитических выражений, полученных с использованием неявных экспертных знаний о процессе.

2. Заявляемый способ и построенная на его основе ИАСУ ПВ обладают рядом специфических преимуществ, главными из которых являются следующие:

- возможность оценивания состояния процесса плавки, реализуемого в агрегате ПВ, по многим критериям с идентификацией конфликтов при их возникновении и разрешения каждого конфликта индивидуально в режиме реального времени;

- полимодельный подход при возможности идентификации конфликтов и использовании показателя согласованности естественным образом охватывает все существенные технологические аспекты процесса в диапазоне изменения рабочих параметров, регламентируемых соответствующей нормативной технической документацией, позволяет эффективно управлять качеством конечных продуктов плавки;

- степень согласованности в сочетании с возможностью разрешения конфликтов в режиме реального времени является достаточно информативным показателем при оценивании как качества работы оператора-технолога, так и качества функционирования технологического процесса в целом.

3. Способ автоматического управления качеством конечных продуктов процесса плавки в печи Ванюкова при переработке сульфидной шихты на штейн позволяет получать продукцию заданного состава, что способствует повышению эффективности всех последующих переделов пирометаллургической цепочки производства меди.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2117060C1 |

| ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ СУЛЬФИДНЫХ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 2007 |

|

RU2347994C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СОДЕРЖАНИЕМ МЕДИ В ШТЕЙНЕ | 2010 |

|

RU2456353C2 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ МЕДНО-НИКЕЛЕВЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 2003 |

|

RU2240362C1 |

| Способ переработки сульфидных медно-никелевых материалов | 1988 |

|

SU1696544A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЛАВКИ КВАРЦЕВОЙ МАЛОСУЛЬФИДНОЙ ЗОЛОТОСОДЕРЖАЩЕЙ РУДЫ В ПЕЧИ ВАНЮКОВА | 2020 |

|

RU2755136C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ НА ЧЕРНОВУЮ МЕДЬ | 2008 |

|

RU2359046C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО, НИКЕЛЬ И КОБАЛЬТ | 2011 |

|

RU2463368C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

Изобретение относится к способу автоматического управления процессом плавки медно-никелевого сульфидного сырья в печи Ванюкова при переработке сульфидных шихт на штейн. Способ включает постоянный контроль параметров процесса, корректировку управляющих параметров для стабилизации содержания меди, причем в качестве основного параметра Qi выбирают удельный расход кислорода на тонну только металлосодержащих в м3/т, разбивку общего диапазона Qi на ряд областей, соответствующих: нормальному течению процесса Q0 в интервале 150-250 м3/т, склонности к холодному течению процесса Q-1 в интервале 150 м3/т и ниже, склонности к горячему течению процесса Q+1 в интервале 250 м3/т и выше, дополнительно учитывают степень согласованности процесса, выход значений по основному или какому-либо из параметров процесса за границы допустимых режимов области согласованности интерпретируют как конфликт Ki и по корректировочным моделям ведут поиск вариантов выхода процесса в область согласованности, а в качестве конфликтов выбраны: K1 - переокисление металлосодержащих (МС), K2 - недоокисление МС, K3 - избыток флюсующих, K4 - недостаток флюсующих, K5 - горячий ход печи, K6 - холодный ход печи, K7 - невозможность прямого определения температуры расплава в реакционной зоне печи, K8 - невозможность прямого определения физического объема поступающей шихты, при этом проверяют уровень степени согласованности величин и качества загрузки, дутьевых режимов с заданным содержанием меди в штейне по полиномиальным моделям. Обеспечиваются оперативное управление процессом плавки, визуализация процесса, стабилизация качества продуктов плавки, получение неизмеряемых или плохо измеряемых параметров технологического процесса и оценивание состояния агрегата косвенными методами, снижение энергоемкости процесса переработки шихты,- стабилизация температурного режима процесса при сохранении плановых заданий и целей и создание программного продукта. 3 ил., 2 пр.

Способ автоматического управления процессом плавки медно-никелевого сульфидного сырья в печи Ванюкова при переработке сульфидной шихты на штейн, включающий постоянный контроль параметров процесса, корректировку управляющих параметров для стабилизации содержания меди, причем в качестве параметра выбирают расход шихты, производят разбивку его диапазона на области и в зависимости от того, в какой области находится параметр, осуществляют изменение расхода шихты и технического кислорода до достижения соответствующей области, дополнительно определяют соотношение расхода технического кислорода дутья на тонну шихты, отличающийся тем, что в качестве основного параметра Qi выбирают удельный расход кислорода на тонну только металлосодержащих в шихте в м3/т, производят разбивку общего диапазона Qi на ряд областей, соответствующих нормальному течению процесса Q0 в интервале 150-250 м3/т, склонности к холодному течению процесса Q-1 в интервале 150 м3/т и ниже и склонности к горячему течению процесса Q+1 в интервале 250 м3/т и выше, дополнительно учитывают степень согласованности процесса, причем выход значений параметров процесса за границы допустимых режимов области согласованности интерпретируют как конфликт Ki и по корректировочным полиномиальным моделям ведут поиск вариантов выхода процесса в область согласованности, а в качестве конфликтов выбраны:

K1 - переокисление металлосодержащих;

K2 - недоокисление металлосодержащих;

K3 - избыток флюсов;

K4 - недостаток флюсов;

K5 - горячий ход печи;

K6 - холодный ход печи;

K7 - невозможность прямого определения температуры расплава в реакционной зоне печи;

K8 - невозможность прямого определения физического объема поступающей шихты, при этом проверяют степень согласованности величины загрузки и дутьевых режимов с заданным содержанием меди в штейне по полиномиальной модели (1):

где в кодированном виде представлены:

x1=(X1-5)/5, где X1 - отклонение загрузки флюсов от заданной нормы, т/ч;

х2=(Х2-6)/6, где Х2 - нормированное отклонение удельного расхода кислорода на тонну МС, б/р;

x3=(Х3-5)/5, где Х3 - отклонение расчетного содержания меди в штейне от нормируемого, %;

x4=(X1-0,6)/0,2, где Х4 - расчетное содержание меди в шлаке, %;

x5=(Х5-1340)/40, где Х5 - температура расплава, °С;

Y1 - степени согласованности, б/р,

корректировку параметров процесса с визуализацией на АРМ оператора показаний основных параметров в виде графиков и/или на индикаторах по полиномиальным моделям (2)-(5):

- загрузка металлосодержащих (МС)

где в кодированном виде представлены:

x6=(Х6-15000)/10000, где Х6 - расход кислорода, м3/ч;

x7=(Х7-2400)/1400, где Х7 - расход природного газа, м3/ч;

x8=(Х8-0,05)/0,05, где X8 - доля лежалых материалов в МС, б/р;

x9=(Х9-17)/8, где Х9 - перепад температуры воды на сливе 1-2 ряда кессонов, °C;

Y2 - уставка скорости загрузки металлосодержащих, т/ч;

- загрузка флюсов

где в кодированном виде представлены:

x10=(Х10-60)/40, где Х10 - загрузка МС, т/ч;

x11=(Х11-0,125)/0,125, где Х11 - доля техногенных материалов от МС, б/р;

x12=(X12-1)/1, где Х12 - отношение оборотные/лежалые материалы;

х13=(Х13-200)/50, где Х13 - удельный расход кислорода, м3/т;

Y3 - уставка скорости загрузки флюсов, т/ч,

текущие расчетные значения содержаний меди в конечных продуктах плавки определяют

по полиномиальным моделям:

- содержание меди в штейне

где в кодированном виде представлены:

х13=(Х13-200)/50, где Х13 - удельный расход кислорода, м3/т;

х14=(Х14-0,125)/0,125, где Х14 - доля богатых оборотных материалов от МС, б/р;

x15=(Х15-1340)/40, где Х15 - температура расплава, °C;

x16=(X16-60)/5, где X16 - содержание кислорода в КВС, %;

x7=(Х7-2400)/1400, где Х7 - расход природного газа, м3/ч;

х11=(Х11-0,125)/0,125, где Х11 - доля техногенных материалов от МС, б/р;

Y4 - содержание меди в штейне, %;

- содержание меди в шлаке

где в кодированном виде представлены:

х10=(Х10-60)/40, где Х10 - загрузка МС, т/ч;

х17=(X17-28)/4, где Х17 - содержание диоксида кремния в шлаке, %;

x18=(X18-0,6)/0,3, где X18 - загрузка, б/р;

х13=(Х13-200)/50, где Х13 - удельный расход кислорода, м3/т;

x14=(X14-0,125)/0,125, где Х14 - доля богатых оборотных материалов от МС, б/р,

Y5 - содержание меди в шлаке, %,

- содержание диоксида кремния в шлаке

x21=(X21-9)/3, где X21 - загрузка флюсов, измеренная или рассчитанная по (3), т/ч;

х22=(Х22-5)/5, где Х22 - загрузка руды, т/ч;

х23=(Х23-3)/3, где Х23 - загрузка лежалых материалов, измеренная или рассчитанная как 0,05*Y2, т/ч;

х24=(р-1)/1, где р - количество залитых ковшей конвертерного шлака;

х25=(Х25-60)/5, где Х25 - содержание кислорода в КВС, %;

Y6 - содержание диоксида кремния в шлаке, %,

и при сочетаниях Qi∈Q0 и уровне согласованности выше или равному регламентируемому 0,45 процесс продолжают в основном режиме, а при ниже регламентируемого - идентифицируют конфликт и корректируют изменением составляющих загружаемой шихты путем изменения входных переменных до достижения уровня согласованности по (1) не ниже 0,45 при требуемом уровне содержания меди в штейне, и при расхождении расчетного содержания меди в штейне от заданного на величину 1-1,5% пересчитывают величины управляющих воздействий по (2) и (3) до достижения заданного диапазона по меди в штейне по полиномиальной модели (4) с отслеживанием расчетных значений меди в шлаке по полиномиальной модели (5) ниже критического 0,8;

при Qi∈Q+1 идентифицируют конфликт K1, и/или K4, и/или K5,

при Qi∈Q-1 идентифицируют конфликт K2, и/или K3, и/или K6,

анализируют разрешения конфликтов по (1)-(6) и по результатам корректируют процесс изменением составляющих загружаемой шихты путем изменения значений входных переменных до достижения области Q0;

при возникновении конфликта K7 значение температуры расплава в реакционной зоне печи аппроксимируют полиномиальной моделью (7)

где в кодированном виде представлены:

х10=(Х10-60)/40, где Х10 - загрузка МС, т/ч;

x13=(X13-200)/50, где Х13 - удельный расход кислорода, м3/т;

x19=(X19-0,15)/0,15, где Х19 - доля инертных, б/р;

Х7=(Х7-2400)/1400, где Х7 - расход природного газа, м3/ч;

х20=(Х20-10)/10, где Х20 - влажность шихты, %;

Y7 - температура расплава в реакционной зоне, °С,

при возникновении конфликта K8

физический объем поступающей шихты на плавку рассчитывают с учетом его влажности для каждого питателя отдельно по формуле (8) с последующим суммированием по всем питателям

где γ - объемный вес продукта, т/м3;

V=36 Vmax, м/ч;

Vmax=ω*r - максимальная скорость движения ленты питателя, м/с;

ω=πn/30 - угловая скорость вращения барабана, с-1;

r - радиус барабана, мм;

n - число оборотов барабана;

S - площадь сечения призмы шихтового материала на ленте питателя, м2;

36 - коэффициент перевода размерности скорости из м/с в м/ч.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ СОДЕРЖАНИЕМ МЕДИ В ШТЕЙНЕ | 2010 |

|

RU2456353C2 |

| СПОСОБ УПРАВЛЕНИЯ ПЛАВКОЙ МЕДНО-НИКЕЛЕВОГО СУЛЬФИДНОГО СЫРЬЯ В ПЕЧИ ВАНЮКОВА ПРИ ДИСКРЕТНОМ ЗАПАЗДЫВАЮЩЕМ КОНТРОЛЕ КАЧЕСТВА ПРОДУКТОВ ПЛАВКИ | 2011 |

|

RU2484157C2 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ВЕРХНЕЙ ПОВЕРХНОСТИ ШЛАКОВОЙ ФАЗЫ И ГРАНИЦЫ РАЗДЕЛА ШЛАКОВОЙ И МЕТАЛЛИЧЕСКОЙ ФАЗЫ РАСПЛАВА В ВАННЕ СИФОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ ВАНЮКОВА ИЛИ РОМЕЛТ | 2007 |

|

RU2368853C2 |

| JP 2003239026 A, 27.08.2003 | |||

| US 4294433 A, 13.10.1981 | |||

| Устройство для формирования сигнала развертки типа "окно | 1975 |

|

SU585626A1 |

Авторы

Даты

2015-12-27—Публикация

2013-10-18—Подача