Изобретение относится к теплотехнике, в частности к теплоутилизационным установкам, и может быть использовано как котел-утилизатор.

Известен теплообменный аппарат, содержащий корпус с крышками, разделенный поперечной перегородкой на отсеки (секции), в каждом из которых расположены соответственно подводящий и отводящий осевой патрубки, и трубчатую спираль, заключенную в обечайку [1].

Однако данная конструкция теплообменного аппарата имеет узкую область применения, поскольку предназначена для проведения процессов конденсации в системах, содержащих конденсируемые пары.

Известен теплообменник, выбранный в качестве ближайшего аналога, содержащий корпус с поярусно размещенными секциями, подключенными через патрубки к раздающим и собирающим коллекторам, каждая секция снабжена индивидуальными распределительными и собирающими гребенками, подключенными к соответствующим коллекторам, и выполнена в виде расположенных один над другим на заданном расстоянии теплообменных элементов в виде концентрических кольцевых труб, ограниченных с одной стороны корпусом, а с другой - концентрично расположенной внутри него цилиндрической обечайкой [2].

Однако и данная конструкция теплообменника имеет достаточно узкую область применения, поскольку предназначена для нагрева жидкостей и суспензий, образующих накипь, и не может быть использована в теплоутилизационных установках, в частности как котел-утилизатор.

Кроме того известные конструкции котлов-утилизаторов дороги, громоздки, сложны, требуют для своего обслуживания большого количества персонала, не обеспечивают достаточной эффективности теплообмена и, как следствие, получают продукт не очень высокого качества.

При этом сложность конструкции напрямую связана со сложностью обслуживания, эксплуатации и ремонта установки и ее надежностью, т.е. чем сложней конструкция, тем сложней эксплуатация и ремонт.

И наконец, известные установки являются дорогостоящими.

Таким образом, задачей предлагаемого изобретения является создание такой конструкции теплообменника, преимущественно котла-утилизатора, которая была бы компактна, надежна, обеспечивала высокую эффективность теплообмена и высокое качество получаемого продукта, а также была удобна в эксплуатации и обслуживании и имела невысокую стоимость.

Указанные задачи достигаются тем, что в известном теплообменнике, содержащем корпус с поярусно размещенными секциями, подключенными через патрубки к раздающим и собирающим коллекторам, каждая секция снабжена индивидуальными распределительными и собирающими гребенками, подключенными к соответствующим коллекторам и выполнена в виде расположенных один над другим на заданном расстоянии теплообменных элементов, представляющих собой концентрично расположенные кольцевые трубы, ограниченные с одной стороны корпусом, а с другой - концентрично расположенной внутри него цилиндрической обечайкой, согласно изобретению теплообменные элементы выполнены по меньшей мере с двумя разрывами по контуру, и с изменяющимся от секции к секции шагом, при этом наружные теплообменные элементы всех секций размещены на наружной поверхности корпуса, а внутренние - помещены внутрь ограничивающей цилиндрической обечайки, выполненной для всех секций за одно целое и образующей с корпусом сообщенный с патрубком подвода кольцевой канал, на входе в который выше патрубка расположено сепарирующее устройство в виде усеченного конуса, меньшее основание которого соединено с цилиндрической обечайкой, а большее - установлено с зазором относительно внутренней поверхности корпуса и дополнительно округлено внутрь, патрубок подвода выполнен тангенциально под острым углом к вертикальной оси теплообменника, а в его нижней части дополнительно размещен патрубок для отвода пыли.

При этом на входе и выходе кольцевого канала дополнительно выполнены ребра, причем на входе они размещены выше сепарирующего устройства, расположены под острым углом к оси теплообменника и образуют криволинейные каналы, а на выходе - параллельно оси теплообменника и образуют прямолинейные каналы.

Выполнение теплообменных элементов с разрывом по контуру позволяет увеличить температуру стенки по отношению к температуре охлаждающей пароводяной смеси, что позволяет исключить конденсацию среды на стенках теплообменника и замыкание стенки влажной пылью. Кроме того это обеспечивает компактность конструкции в целом.

Выполнение теплообменных элементов с изменяющимся от секции к секции шагом, с одной стороны, позволяет выровнять температуру стенки за счет размещения секций с меньшим шагом теплообменных элементов в зонах с высокой теплогидродинамической эффективностью аппарата, а секции с большим шагом - в зонах с меньшей теплогидродинамической эффективностью.

Это также позволяет увеличить температуру стенки по всей высоте по отношению к охлаждающей среде, циркулирующей в этих трубках, и тем самым исключить конденсацию среды на стенках теплообменника.

Кроме того, благодаря такому конструктивному исполнению, теплообменник становится более компактным.

Размещение наружных теплообменных элементов всех секций на наружной поверхности корпуса, а внутренних - внутри цилиндрической обечайки позволяет осуществлять ремонт теплообменника на ходу без остановки печи, что делает конструкцию удобной в эксплуатации.

Выполнение цилиндрической обечайки за одно целое для всех секций значительно упрощает конструкцию теплообменника и его сборку и ремонт.

Наличие кольцевого зазора в теплообменнике позволяет значительно увеличить площадь теплообмена и тем самым повысить эффективность его работы, а также сделать теплообменник более компактным.

Кроме того такое конструктивное исполнение позволяет увеличить температуру стенок теплообменника и при этом полностью исключить отрыв трубок при эксплуатации.

Выполнение в кольцевом канале на входе в него, несколько выше патрубка, подвода сепарирующего устройства в виде усеченного конуса, меньшее основание которого соединено с цилиндрической обечайкой, а большее - установлено с зазором относительно внутренней поверхности корпуса и дополнительно скруглено внутрь, позволяет значительно уменьшить пылевынос из печи, а в случае механического уноса отделить эту пыль от основного продукта, что позволяет значительно повысить его качество.

Размещение патрубка подвода тангенциально под острым углом к вертикальной оси теплообменника еще в большей степени вторично позволяет уменьшить пылевынос, отделить механически унесенные частицы за счет придания им обратного направления движения по отношению к движению газов.

Дополнительное размещение в нижней части теплообменника патрубка отвода пыли позволяет сразу отводить пыль и тем самым еще в большей степени повысить качество основного продукта.

Выполнение в кольцевом канале ребер, расположенных на входе и на выходе выше сепарирующего устройства, причем выполнение их на входе под острым углом к оси теплообменника с образованием криволинейных каналов, а на выходе - параллельно оси теплообменника с образованием прямолинейных каналов позволяет еще в большей степени интенсифицировать теплообмен за счет увеличения турбулизации потока и за счет увеличения площади контакта с охлаждающей средой.

Кроме того такое конструктивное выполнение теплообменника увеличивает срок службы до 3 - 5 лет, практически до полного износа стенки теплообменника, позволяет полностью исключить попадание влаги в саму печь, поскольку данный теплообменник устанавливается вне печи.

Данная конструкция позволяет без увеличения давления и применения дорогостоящих и громоздких котлов-утилизаторов решить вышепоставленные задачи. При этом не требуется наличия дополнительных площадей.

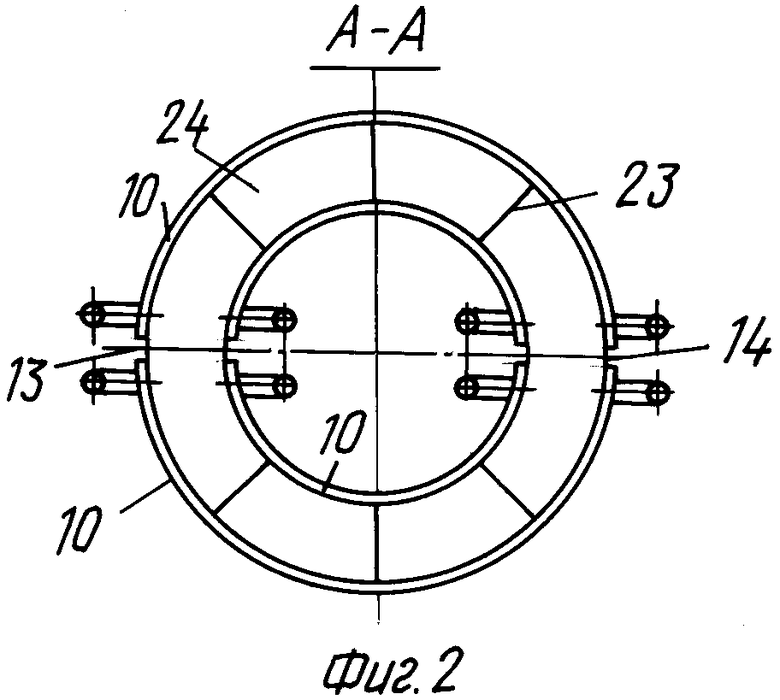

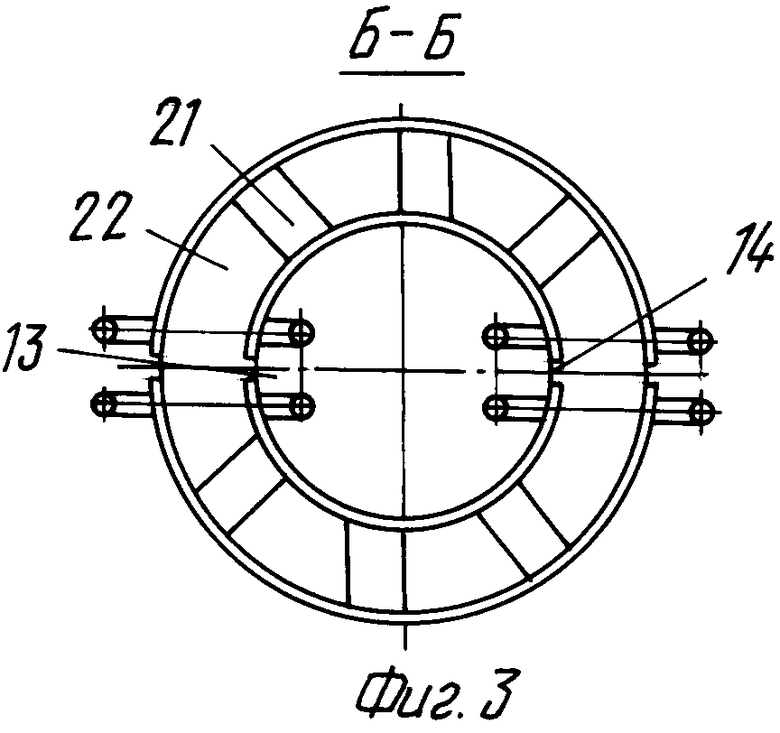

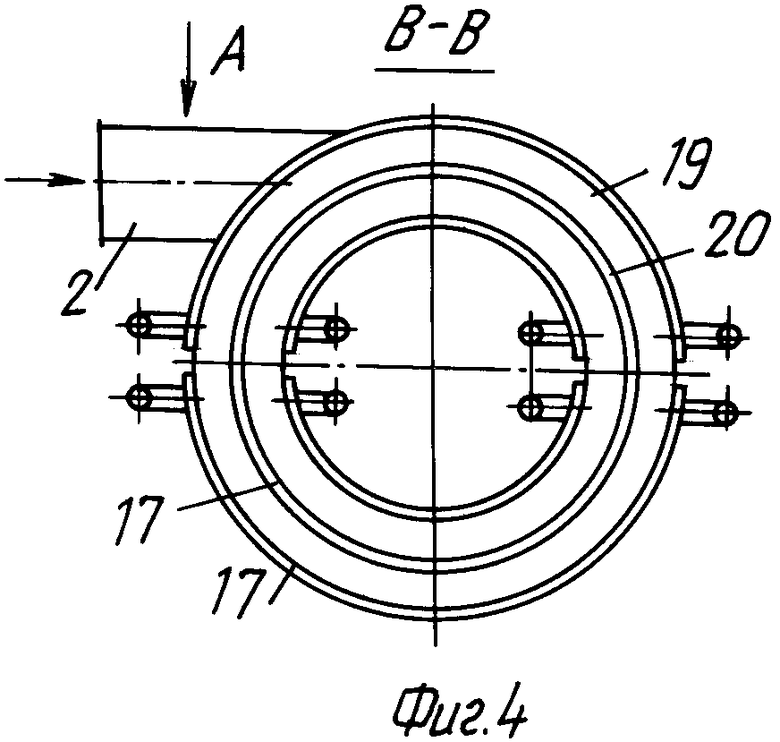

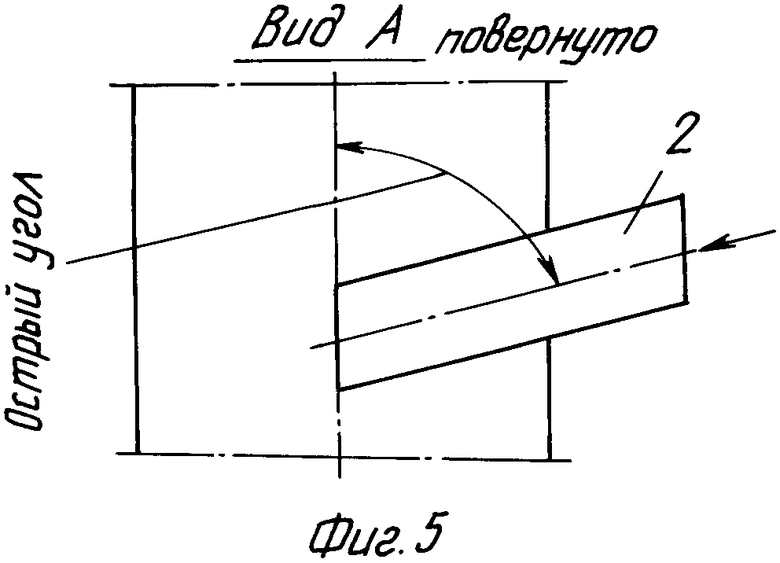

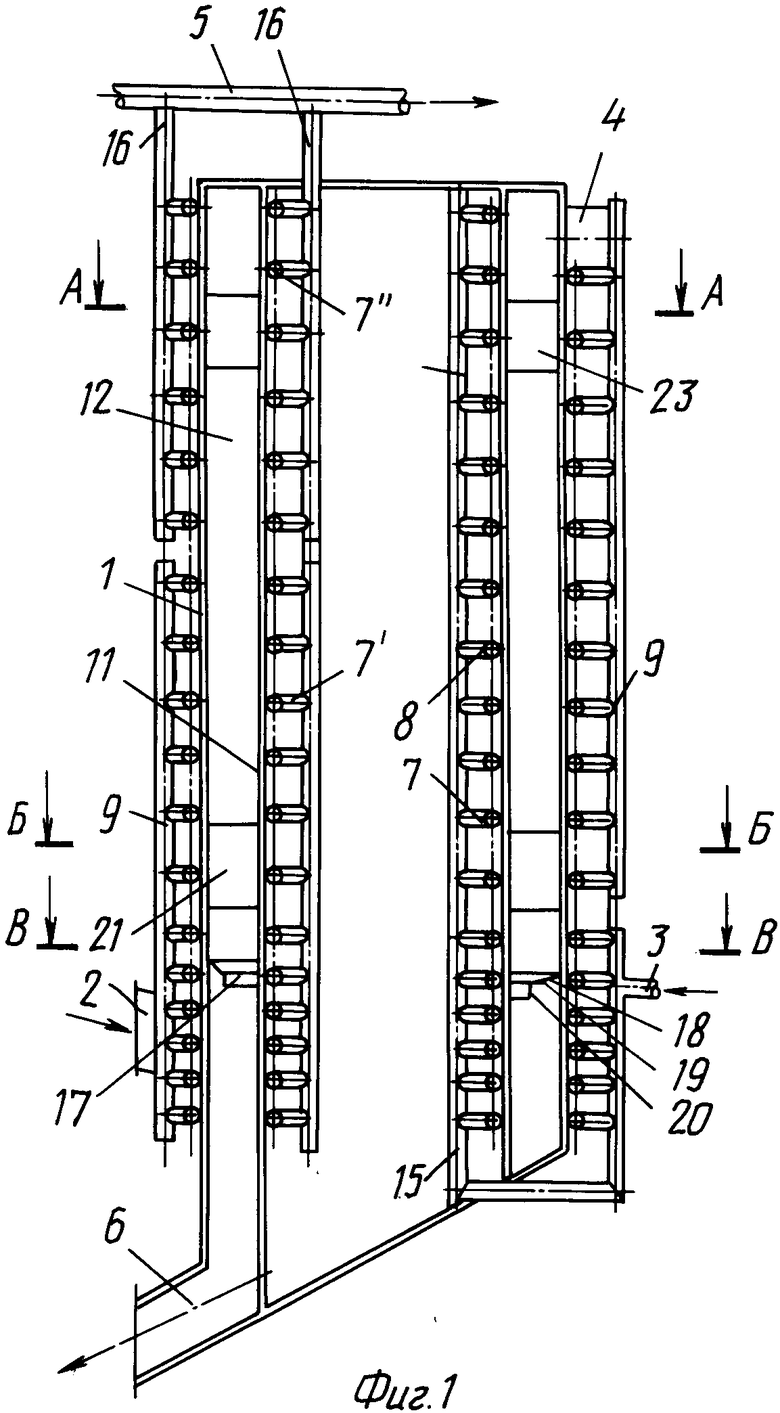

На фиг. 1 изображена принципиальная схема теплообменника; на фиг.2 - вид А-А фиг.1; на фиг. 3 - вид Б-Б фиг. 1; на фиг. 4 - вид В-В фиг. 1; на фиг. 5 - вид по стрелке А.

Теплообменник содержит корпус 1, патрубки подвода газа 2 и конденсата 3, патрубки отвода газа 4 и пароводяной смеси 5, патрубок отвода пыли 6, поярусно размещенные секции 7, 7', 7'', каждая из которых имеет индивидуальные распределительно-собирательные патрубки 8, 8', 8''... и распределительно-собирательные 9, 9', 9''... коллекторы

Каждая из секций 7, 7', 7''... выполнена в виде расположенных один над другим теплообменных элементов, представляющих собой концентрично расположенные кольцевые трубы 10, ограниченные с внутренней стороны цилиндрической обечайкой 11, образующей с корпусом 1 кольцевой канал 12.

Теплообменные элементы (кольцевые трубы) 10 выполнены с двумя разъемами 13 и 14 и представляют собой две половинки кольцевой трубы 10 и 10, каждая из которых снабжена индивидуальными распределительными 15 и собирающими 16 гребенками, подключенными к соответствующим коллекторам (не показаны).

Теплообменные элементы 10 выполнены с изменяющимся шагом h от секции к секции.

В кольцевом канале 12 установлено сепарирующее устройство 17 в виде усеченного конуса, меньшее основание которого 18 прикреплено к цилиндрической обечайке 11, а большее 19 - установлено с зазором а относительно внутренней поверхности корпуса 1 и дополнительно содержит скругление 20. Кроме того, на входе в кольцевой канал 12 выше сепарирующего устройства 17 размещены ребра 21, выполненные под острым углом к оси теплообменника и образующие криволинейные каналы 22, а на выходе из кольцевого канала 12 размещены ребра 23, выполненные параллельно оси теплообменника и образующие прямолинейные каналы 24.

Патрубок подвода 2 газа выполнен тангенциально под острым углом α к вертикальной оси теплообменника.

Устройство работает следующим образом.

Рабочий газ подается через патрубок 2 в кольцевой канал 12, образованный корпусом 1 и цилиндрической обечайкой 11. Благодаря тангенциальному расположению патрубка 2 пыль вместе с газом получает направление, обратное основному направлению движения газа, и, как более тяжелая, оседает и удаляется через патрубок 6. Затем, отразившись от стенки цилиндрической обечайки 11, газ меняет свое направление, закручивается и попадает на внутреннюю поверхность сепарирующего устройства 17, где дополнительно освобождается от механически унесенной пыли, которая, как более тяжелая, оседает вниз, после чего газ, продолжая свое движение, попадает в криволинейные каналы 22, образованные ребрами 21, размещенными под острым углом к оси теплообменника, еще более закручивается, двигаясь по кольцевому каналу 12, попадает в прямолинейные каналы 24, образованные ребрами 23, размещенными параллельно оси теплообменника, и выводится через патрубок 4.

Конденсат через патрубок 3 по индивидуальным распределительным гребенкам 15 поступает в теплообменные элементы (кольцевые трубы) 10, разделенные разъемами 13 и 14, и через индивидуальные собирающие гребенки 16 пароводяная смесь отводится из теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК ТИПА ТРУБА В ТРУБЕ | 1995 |

|

RU2088873C1 |

| СЕПАРАТОР | 1995 |

|

RU2088307C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1994 |

|

RU2080212C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ИЗ РАСПЛАВА | 1994 |

|

RU2080211C1 |

| ФИЛЬТР | 1995 |

|

RU2091124C1 |

| Теплообменник | 1989 |

|

SU1749684A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОСЪЕМА С ПОВЕРХНОСТИ ТЕПЛООБМЕННИКА С НАРУЖНЫМ ОРЕБРЕНИЕМ | 1995 |

|

RU2133424C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1994 |

|

RU2091414C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1997 |

|

RU2127289C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1995 |

|

RU2105019C1 |

Изобретение может быть использовано в теплотехнике, в частности в котлах-утилизаторах. В теплообменнике теплообменные элементы выполнены по меньшей мере с двумя разрывами по контуру и с изменяющимся от секции к секции шагом h. Наружные теплообменные элементы всех секций размещены на наружной поверхности корпуса, а внутренние - помещены внутрь ограничивающей цилиндрической обечайки, выполненной для всех секций за одно целое и образующей с корпусом сообщенный с патрубком подвода кольцевой канал, на входе в который выше патрубка расположено сепарирующее устройство в виде усеченного конуса, меньшее основание которого соединено с цилиндрической обечайкой, а большее - установлено с зазором относительно внутренней поверхности корпуса и дополнительно скруглено внутрь. Патрубок подвода выполнен тангенциально под острым углом α к вертикальной оси теплообменника, а в его нижней части дополнительно размещен патрубок отвода пыли. При этом на входе и выходе кольцевого канала дополнительно выполнены ребра, причем на входе они размещены выше сепарирующего устройства, расположены под острым углом, а на выходе - параллельно оси теплообменника. При таком выполнении теплообменник имеет компактную надежную недорогую конструкцию с высокой эффективностью теплообмена. 1 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 601554, F 28 D 7/02, 1978 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 316261, F 28 D 7/04, 1972. | |||

Авторы

Даты

1998-08-10—Публикация

1996-05-29—Подача