Изобретение относится к фильтрованию, в частности к устройствам для разделения суспензий на фракции, очистки жидкостей от механических включений и сгущения пульп, и может найти широкое применение в различных отраслях промышленности.

Известен фильтр для фильтрации суспензий, включающий неподвижный корпус с патрубками ввода фильтруемой суспензии, вывода фильтрата и отвода осадка, внутри которого установлен с возможностью вращения цилиндрический перфорированный барабан, снабженный плоскими кольцевыми выступами, расположенными перпендикулярно оси барабана. На фильтрующей поверхности барабана создается намывкой вспомогательный фильтрующий слой [1]

Однако данный фильтр не имеет достаточного качества фильтрации, сложен в эксплуатации за счет необходимости создания дополнительного фильтрующего слоя, малопроизводителен за счет низкой периодичности его работы. Кроме того данный фильтр имеет узкую область применения, а именно может быть использован лишь для фильтрации суспензий.

Известен фильтр, выбранный в качестве ближайшего аналога, содержащий корпус, патрубки подвода фильтруемой среды, выпуска фильтрата и отвода осадка, фильтрующий элемент, экипированный фильтрующим материалом, установленный на полом перфорированном валу и размещенные в рабочей зоне перегородки, выполненные с возможностью обеспечения лабиринтного движения фильтруемой среды [2]

Однако данный фильтр также имеет невысокую производительность из-за низкой периодичности работы, поскольку требует разборки фильтра и замены фильтрующего материала по мере забивания его пор твердым осадком.

Кроме того, данная конструкция фильтра имеет узкую область применения, а именно для очистки нефтяных топлив и масел от механических примесей и воды.

При этом известная конструкция фильтра не обеспечивает необходимого качества фильтрации за счет быстрого забивания пор фильтрующего материала твердым осадком.

Таким образом, задачами изобретения являются создание такой конструкции фильтра, который имеет бы достаточно высокую производительность высокое качество фильтрации и широкую область применения.

Задачи достигаются тем, что в известном фильтре, содержащем корпус, патрубки подвода фильтруемой среды выпуска фильтрата и отвода осадка, фильтрующий элемент, экипированный фильтрующим материалом, установленный на полом перфорированном валу и размещенные в рабочей зоне перегородки, выполненные с возможностью обеспечения лабиринтного движения фильтруемой среды, согласно изобретению он содержит дополнительные, выполненные по длине объемов плоские перегородки, делящие их на несообщающиеся друг с другом сектора, одни из которых выполнены в кольцевом объеме, образованном наружной поверхностью полого вала и внутренней поверхностью фильтрующего элемента, а другие во внутреннем объеме выходного конца полого перфорированного вала, герметично изолированного от остального его объема, отверстия в полом валу расположены на его выходном конце, выполнены со смещением по длине одно относительно другого и размещены по меньшей мере по одному на каждый сектор, фильтрующий элемент снабжен отверстиями, дополнительно соединяющимися одно с другим с помощью углубления, а перегородки, находящиеся в рабочей зоне выполнены плоскими, расположены по ее длине, снабжены очищающими приспособлениями, размещенными по всей длине каждого из торцов, примыкающих к поверхности фильтрующего элемента и делят кольцевой объем рабочей зоны на последовательно сообщающиеся сектора.

При этом фильтрующий элемент выполнен с возможностью осуществления вращательного движения.

Выполнение перегородок, размещенных в рабочей зоне плоскими, по ее длине, делящих кольцевой объем рабочей зоны на последовательно сообщающиеся сектора позволяет значительно повысить производительность фильтра за счет того, что благодаря такой конструкции перегородок значительно увеличивается площадь контакта фильтруемой среды с фильтрующим элементом.

Наличие дополнительных, выполненных по длине объемов плоских перегородок, делящих эти объемы на несообщающиеся друг с другом сектора, одни из которых выполнены в кольцевом объеме, образованном наружной поверхностью фильтрующего элемента, а другие во внутреннем объеме выходного конца полого перфорированного вала и выполнение отверстий в полом валу на его выходном конце и размещение их по меньшей мере по одному на каждый сектор еще в большей степени позволяет повысить производительность фильтра за счет того, что не позволяет фильтрату, попавшему в каждый из этих несообщающихся друг с другом секторов, возвращаться в первоначальный процесс и позволяет легко и быстро удалять его из зоны фильтрации.

Выполнение на фильтрующем элементе отверстий, дополнительно соединяющихся одно с другим с помощью углублений еще в большей степени способствует повышению производительности фильтра за счет ускорения процесса отвода фильтрата из зоны фильтрации.

Снабжение конструкции фильтра очищающими приспособлениями, размещенными по всей длине каждого из торцов перегородок, размещенных в рабочей зоне, примыкающих к поверхности фильтрующего элемента в еще большей степени позволяет повысить производительность фильтра за счет обеспечения самоочищаемости поверхности фильтрующего элемента.

Еще большему повышению производительности фильтра способствует и выполнение фильтрующего элемента с возможностью осуществления вращательного движения, которое способствует самоочищению поверхности фильтрующего элемента и одновременному увеличению площади фильтрации.

Предлагаемая конструкция фильтра позволяет расширить область его применения, т.е. Использовать его как для очистки жидкости, разделения суспензий на фракции, так и для сгущения пульпы и тому подобного. Это обеспечивается за счет наличия в нем очищающих приспособлений, размещенных на торцах перегородок рабочей зоны, и выполненных по всей длине каждого из них.

Благодаря их наличию и такому конструктивному выполнению достигается постоянная очистка поверхности фильтрующего элемента от накопившегося осадка и тем самым обеспечивается фильтрация любой обрабатываемой среды.

Кроме того, наличие в конструкции фильтра очищающих приспособлений способствует одновременно и повышению эффективности фильтрации. Это достигается также благодаря тому, что поверхность фильтрующего элемента постоянно освобождается от накопившегося твердого осадка.

Еще большему повышению качества фильтрации способствует наличие в конструкции фильтра плоских перегородок, выполненных по длине объемов, делящих их на несообщающиеся друг с другом сектора, одни из которых выполнены в кольцевом объеме, образованном наружной поверхностью полого вала и внутренней поверхностью фильтрующего элемента, а другие во внутреннем объеме выходного конца полого перфорированного вала, герметично изолированного от остального его объема и расположение отверстий в полом валу на выходном его конце со смещением по длине одного относительно другого. Это достигается за счет того, что их наличие и конструктивное выполнение не допускает ни возврата фильтрата в рабочую зону, ни смешивания фильтратов соседних секторов.

Совокупность признаков заявляемого технического решения устройства имеет отличия от прототипа и не следует явным образом из изученного уровня техники, поэтому авторы считают, что устройство является новым и имеет изобретательский уровень.

Данное устройство может найти широкой применение в различных отраслях промышленности, т.е. оно является промышленно применимым.

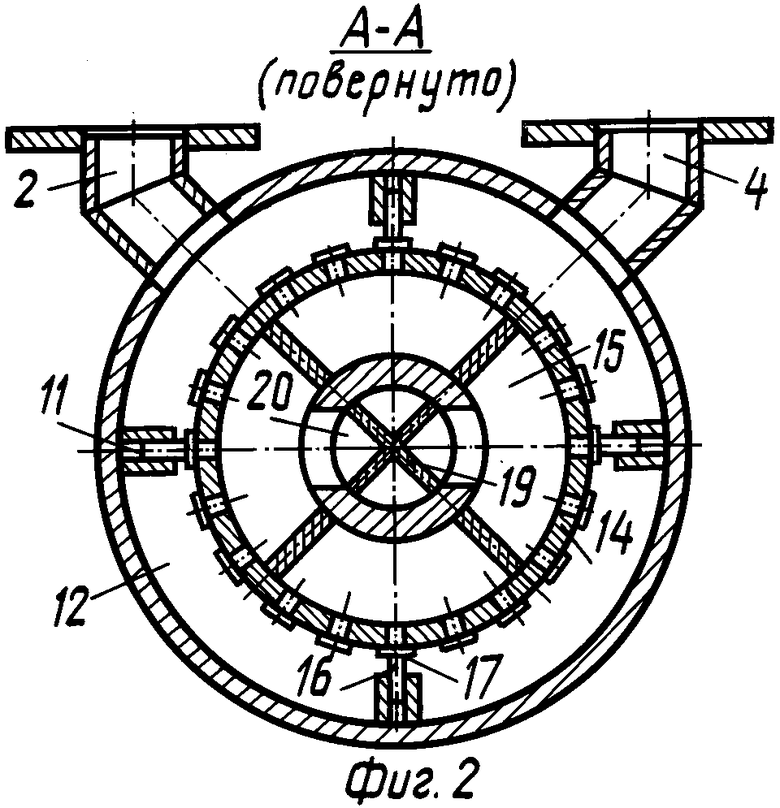

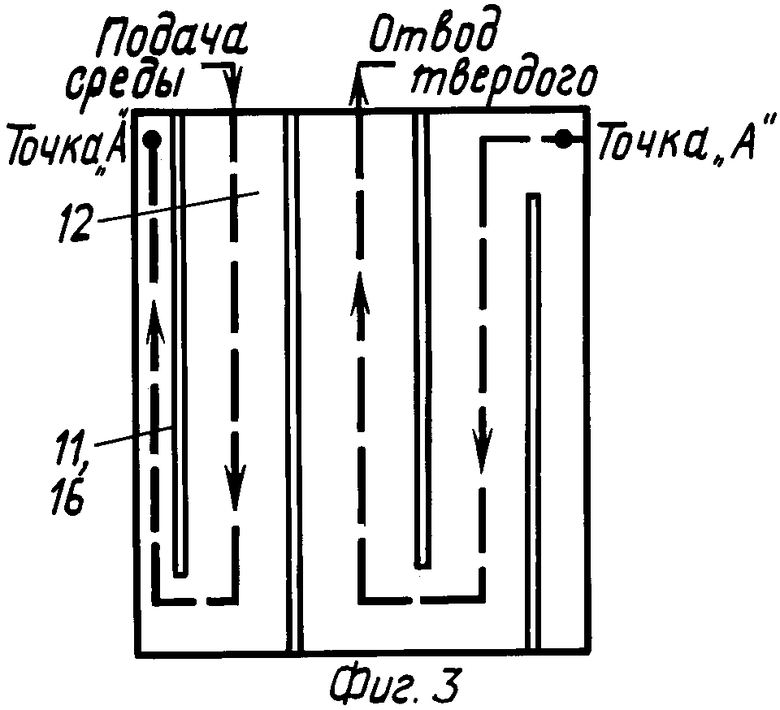

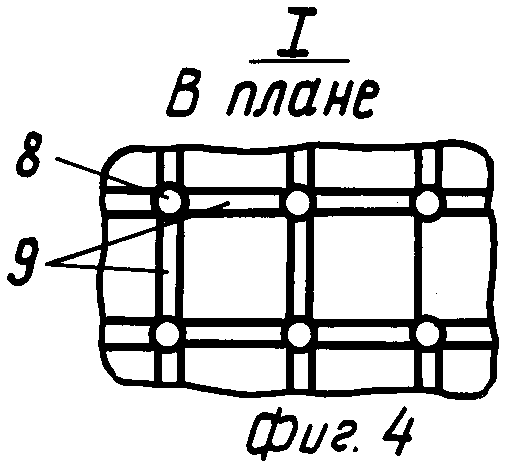

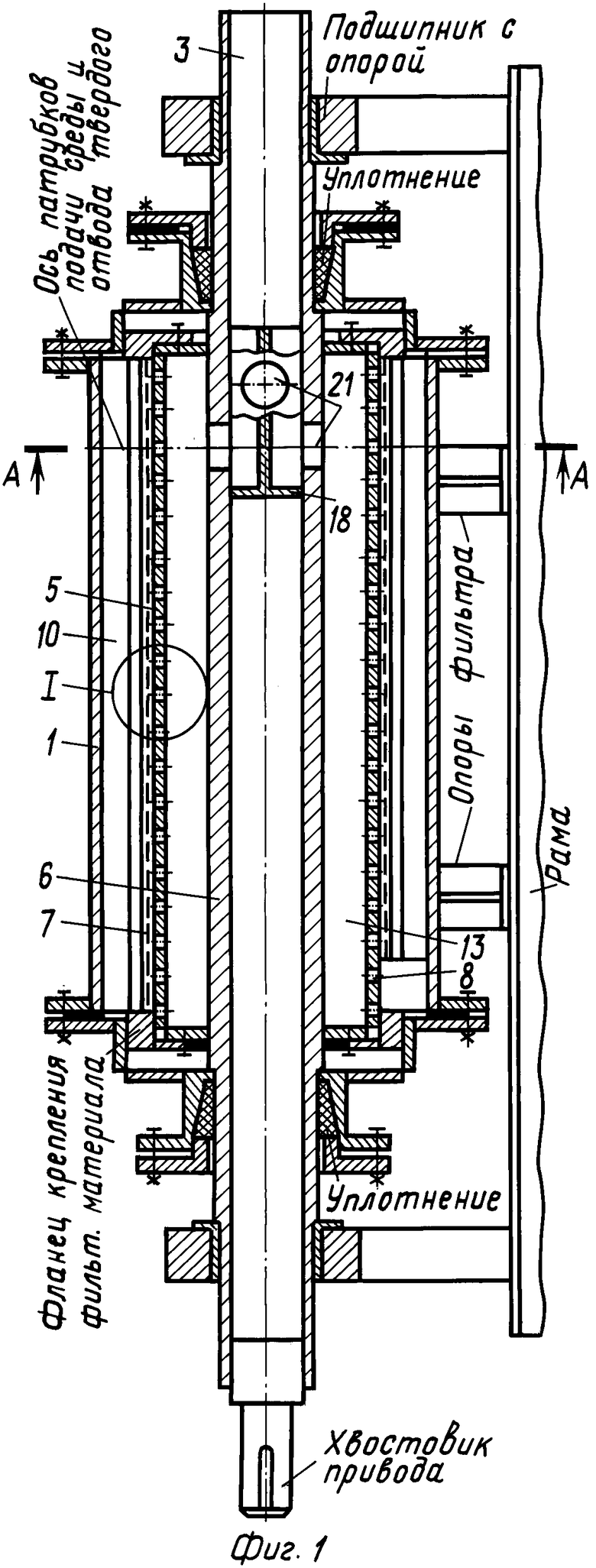

На фиг.1 изображен главный вид заявляемого устройства; на фиг.2 сечение А-А на фиг.1, на фиг.3 расположение перегородок в рабочей зоне (в развернутом виде); фиг.4 вид 1.

Фильтр состоит из корпуса 1, патрубков 2 подвода фильтруемой среды, выпуска фильтрата 3 и отвода осадка 4 и фильтрующего элемента 5, установленного на полом валу 6 и экипированного фильтрующим материалом 7. На фильтрующем элементе 5 выполнены отверстия 8, соединенные одно с другим при помощи углубления 9. В рабочей зоне 10 фильтра расположены плоские перегородки 11, выполненные с возможностью обеспечения лабиринтного движения фильтруемой среды. Перегородки 11 установлены по всей длине рабочей зоны 10 и образуют последовательно сообщающиеся сектора 12.

В кольцевом зазоре 14, образованном наружной поверхностью полого вала 6 и внутренней поверхностью фильтрующего элемента 5, расположены плоские перегородки 14, выполненные по всей длине этого объема и образующие не сообщающиеся друг с другом сектора 15.

Перегородки 11 снабжены очищающими приспособлениями 16, размещенными по всей длине каждого из торцов 17, примыкающих к поверхности фильтрующего элемента 5.

Полый вал 6 разделен изолирующей перегородкой 18 на две части, одна из которых, выходная, снабжена плоскими перегородками 19, выполненными по длине этого участка и делящими объем этого участка на не сообщающиеся друг с другом сектора 20. Сектора 15 в кольцевом зазоре 13 сообщаются с аналогичными секторами 20 полого вала 6 при помощи отверстий 21, выполненных в нем и смещенных по длине одно относительно другого. При этом на каждый из совмещающихся секторов 15 и 20 приходится по меньшей мере по одному отверстию.

Устройство работает следующим образом.

Через патрубок 2 подвода фильтруемая среда подается в рабочую зону 10 и, осуществляя лабиринтное движение, сообщаемое ему последовательно сообщающимися перегородками 11, фильтруется, а образовавшийся осадок удаляется через патрубок отвода осадка 4.

Проходя через фильтрующий материал 7, фильтра попадает в углубления 9 на фильтрующем элементе 5, а из них в отверстия 8, пройдя которые фильтрат попадает в несообщающиеся друг с другом сектора 15, а затем, пройдя через отверстия 21 в сектора 20 полого вала 6, а из них в патрубок 3 выпуска фильтрата.

Благодаря изолирующей перегородке 18 и такому выполнению перегородок 11, 14, 19 и отверстий 21 фильтрат движется только в одном направлении от патрубка подвода фильтруемой среды 2 к патрубку выпуска фильтрата, не возвращаясь назад в рабочую зону и нигде не перемешиваясь ни с фильтратом соседнего сектора ни с осадком.

При вращении полого вала 6 вместе с фильтрующим элементом 5 с помощью очищающих приспособлений 16 осуществляется постоянная очистка всей поверхности фильтрующего элемента.

В фильтре предусмотрена обратная его промывка, обеспечивающая саморегенерацию фильтрующего элемента 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛООБМЕННИК ТИПА ТРУБА В ТРУБЕ | 1995 |

|

RU2088873C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1995 |

|

RU2105019C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1997 |

|

RU2127289C1 |

| ТЕПЛООБМЕННИК | 1996 |

|

RU2117214C1 |

| СЕПАРАТОР | 1995 |

|

RU2088307C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА ИЗ РАСПЛАВА | 1994 |

|

RU2080211C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1994 |

|

RU2080212C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦИНКОВЫХ БЕЛИЛ | 1994 |

|

RU2091414C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕПЛОСЪЕМА С ПОВЕРХНОСТИ ТЕПЛООБМЕННИКА С НАРУЖНЫМ ОРЕБРЕНИЕМ | 1995 |

|

RU2133424C1 |

| Дисковый фильтр | 1988 |

|

SU1574246A2 |

Использование: фильтрование. Сущность изобретения: фильтр, содержащий корпус, патрубки, фильтрующий элемент на полом валу, перегородки, установленные в рабочей зоне, в кольцевом объеме, образованном наружной поверхностью вала и внутренней поверхностью фильтрующего элемента и во внутреннем объеме выходного конца вала, при этом фильтрующий элемент выполнен с возможностью осуществления вращательного движения. 1 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 797720, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1821235, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-27—Публикация

1995-07-31—Подача