Изобретение относится к сварке, в частности к составам электродных покрытий, и может быть использовано при изготовлении электродов для ручной электродуговой сварки низкоуглеродистых и низколегированных сталей во всех пространственных положениях.

Известно использование в составах электродных покрытий в качестве основы раскислителя рутилового концентрата с содержанием оксида титана TiO2>95% (ГОСТ 22938-78). Однако этот материал дефицитный и дорогой.

Известен также материал, содержащий природный ильменитовый концентрат оксид титана Златоустовского ГОК ТУ14-187-46-92. Однако этот природный материал содержит слишком много окислов железа кремния, соединений серы и около 10% воды, что не позволяет получить металл шва на уровне требований ГОСТ 9466-75, ГОСТ 9467-75. По этой причине природный ильменит применять не имеет смысла.

С целью повышения качества природного ильменитового концентрата (ТУ14-187-46-92), он был переплавлен с помощью алюмотермии, в результате чего получен титановый продукт, содержащий следующие компоненты, мас.%:

Оксид титана - 62,4

Оксид кремния - 2,1

Оксид алюминия - 4,9

Оксид кальция - 16

Оксид магния - 3,2

Окись железа - 2,5

Фосфор в пересчете на P2O5 - 0,002

Известен состав электродного покрытия [1] преимущественно для сварки низкоуглеродистой стали при следующем соотношении компонентов, мас.%:

Компонент, содержащий оксид титана - 35-55

Карбонат металла - 5-20

Ферромарганец - 10-15

Концентрат флогопитовый - 8-35

Целлюлоза - 1-3

Однако при использовании в качестве компонента, содержащего оксид титана, рутилового концентрата (ГОСТ 22938-78) или ильменитового концентрата (ТУ 48-4-267-73) повышается себестоимость изготовления электродов, т.к. рутиловый концентрат достаточно дорогой и дефицитный, а также нарушается стабильность горения дуги, наблюдается чрезмерное разбрызгивание и снижение прочности металла шва, т.к. ильменитовый концентрат содержит до 32% окислов железа.

Наиболее близким по составу к изобретению является состав электродного покрытия [2] для сварки низкоуглеродистых сталей, содержащий следующие компоненты, мас.%:

Компонент, содержащий оксид титана (рутил) - 46-52

Карбонат металла (мрамор) - 8-13

Ферромарганец - 11-13

Слюдяной концентрат - 17-21

Алюмосиликат натрия - 2-5

Целлюлоза - 1-3

В качестве слюды в этот состав вводится концентрат мусковитовый. Данный состав обеспечивает получение хороших механических свойств сварного соединения.

Однако себестоимость изготовления электродов также высока, т.к. рутиловый концентрат весьма дорогой и дефицитный материал, кроме этого, алюмосиликат натрия имеет высокое содержание оксидов кремния, что в сочетании с мусковитовым концентратом делает шлак вязким.

Цель изобретения - повышение сварочно-технологических свойств при изготовлении и сварке, а также снижение себестоимости изготовления электродов.

Поставленная цель достигается за счет того, что в состав электродного покрытия преимущественно для сварки низкоуглеродистых сталей, содержащий карбонат металла (мрамор), ферромарганец, целлюлозу, а также слюдяной концентрат, введен гидросиликат магния, а в качестве раскислителя введен титановый продукт при следующем соотношении компонентов, мас.%:

Титановый продукт - 35-55

Карбонат металла (мрамор) - 5-20

Ферромарганец - 10-15

Слюдяной концентрат - 17-21

Гидросиликат магния (тальк) - 2-10

Целлюлоза - 1-3

Кроме того, состав может дополнительно содержать железный порошок в количестве 10-15%.

Незначительное количество примесей других элементов значительного влияния не оказывают и в составе не приводятся.

Разработан технологический процесс получения титанового продукта из природного ильменита, включающий в себя очистку его от оксидов железа, кремния, фосфора и соединений серы, а также введение в его состав оксидов кальция, магния, алюминия, положительно влияющих на повышение основности шлака.

Для экспериментальной проверки предлагаемого состава электродного покрытия был исследован состав, в котором компоненты введены при следующем соотношении, мас.%:

Титановый продукт - 45

Мрамор эл.М-97Б ГОСТ 4416-73 - 10

Ферромарганец ФMn 90 ГОСТ 4755-80 - 14

Слюда флогопит молотая электродная ТУ 36.44.15-18-90 - 18

Тальк молотый ТМК-28 ГОСТ 22938-78 - 10

Целлюлоза ЭЦ ТУ13-730-8001-393-83 - 3

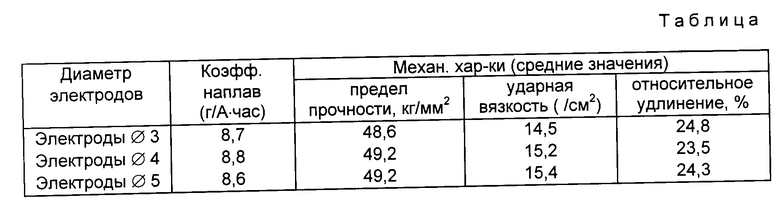

В качестве стержней использовалась проволока Св-08А диаметром 3, 4, 5. Коэффициент массы покрытия составляет Км.п. = 36-37%. В качестве связующего использовано жидкое калиево-натриевое стекло с модулем 2,85-3,05 и плотностью 1,44 - 1,46 г/см2. При опрессовке отмечена высокая технологичность покрытия.

Испытания механических характеристик проводились согласно ГОСТ 9466-75; ГОСТ 9467-75. Полученные данные сведены в таблицу.

Кроме того, отмечается легкое возбуждение дуги и ее стабильное горение, легкая отделимость шлаковой корки, хорошее формирование шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДЫ СВАРОЧНЫЕ | 1996 |

|

RU2119857C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1993 |

|

RU2049637C1 |

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2001 |

|

RU2226458C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2120367C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1993 |

|

RU2049638C1 |

| Состав электродного покрытия | 1980 |

|

SU887100A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1996 |

|

RU2110384C1 |

Использование: изобретение относится к сварке, в частности к составам электродных покрытий, и может быть использовано при изготовлении электродов для ручной электродуговой сварки низкоуглеродистых и низколегированных сталей во всех пространственных положениях. Сущность изобретения: покрытие в качестве основы и раскислителя содержит титановый продукт - 35-55; карбонат металла - 5-20; ферромарганец - 10-15; слюдяной концентрат - 17-21; гидросиликат магния - 2-10 и целлюлоза - 1-3. Кроме того, состав может содержать железный порошок в количестве 10-15 мас.%. Титановый продукт получен в результате алюмотермической переработки ильменита и содержит, мас.%: оксид титана - 62-64, оксид кремния - 1,5-2, оксид алюминия - 2-6, оксид кальция - 16-18, оксид магния - 3-5, оксид железа - 2-3, фосфор в пересчете на P2O5 - не более 0,002. 1 з.п.ф-лы, 1 табл.

Титановый продукт - 35 - 55

Карбонат металла (мрамор) - 5 - 20

Ферромарганец - 10 - 15

Слюда (слюдяной концентрат) - 17 - 21

Гидросиликат магния - 2 - 10

Целлюлоза - 1 - 3,

при этом титановый продукт включает следующие компоненты, мас.%:

Оксид титана - 62 - 64

Оксид кремния - 1,5 - 2,0

Оксид алюминия - 2 - 6

Оксид кальция - 16 - 18

Оксид магния - 3 - 5

Оксид железа - 2 - 3

Фосфор в пересчете на P2O5 - Не более 0,002

2. Состав по п.1, отличающийся тем, что он содержит дополнительно железный порошок в количестве 10 - 15 мас.%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство 1692795, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство 404592, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-08-20—Публикация

1995-01-27—Подача