Изобретение относится к сварке и может быть использовано при изготовлении электродов для ручной электродуговой сварки малоуглеродистых сталей во всех пространственных положениях с использованием источников питания постоянного и переменного тока.

Известны электроды сварочные, состоящие из стержня металлического и покрытия, где используется принцип легирования металла шва за счет материалов покрытия, а также за счет химических элементов, содержащихся в стержне электродов (Петров Л.Г., Сварочные материалы, - Л.: Машиностроение, 1972).

Однако вышеуказанный принцип легирования металла шва через стержень не используется в электродах для сварки низкоуглеродистых сталей.

Известны электроды сварочные марки "Комплекс-09", состоящие из стержня металлического и покрытия, где стержень изготовлен из низколегированной проволоки, а в состав покрытия входят: компонент, содержащий оксид титана, карбонат металла, ферромарганец, слюда флогопитовая и пр. (Давыденко И.Д. Справочник по сварочным материалам. Ростовское кн. изд-во, 1961).

Однако применяемый в электродах данной марки, в качестве компонента, содержащего оксид титана, ильменитовый концентрат, загрязнен окислами железа, что снижает прочность сварного шва, а полевой шпат и повышенное содержание ферромарганца (до 23 мас.%) отрицательно влияют на металлургические свойства сварного шва и санитарно-гигиенические характеристики электродов.

Известны электроды сварочные, состоящие из стержня, выполненного из низколегированной проволоки, и покрытия, содержащего компонент, включающий оксид титана, карбонат металла, ферромарганец, целлюлозу и концентрат слюдяной флогопитовый, в которых процесс легирования металла сварного шва происходит через стержень (а.с. СССР N 1692795, B 23 K 35/365, 11.07.90 г.).

Однако в процессе изготовления электродов в покрытии накапливается высокое содержание (до 10-15 мас.%) ферромарганца, что значительно снижает санитарно-гигиенические свойства электродов и ухудшает санитарные условия их производства.

Наиболее близкими к предлагаемому изобретению являются электроды сварочные, состоящие из стержня металлического и покрытия, содержащего компонент, включающий оксид титана, карбонат металла, ферромарганец, целлюлозу и слоистый силикатный материал - пирофиллит (а. с. СССР N 963771, B 23 K 35/365, от 19.11.80 г.).

Однако в процессе изготовления электродов в покрытии образуется скопление окислов кремния (до 67 мас.%), в результате чего в процессе сварки сварочный шлак обладает повышенной жидкотекучестью, что затрудняет проведение сварочных работ в вертикальном и потолочном положениях.

Все вышеуказанные недостатки устраняются с помощью предлагаемого изобретения.

Техническая задача, решаемая изобретением - улучшение санитарно-гигиенических свойств электродов, повышение технологичности и экологии их производства.

Поставленная техническая задача достигается за счет того, что стержень изготовлен из низколегированной проволоки, а в состав покрытия, содержащего компонент, включающий оксид титана, карбонат металла, ферромарганец и целлюлозу введены дополнительно концентрат слюдяной флогопитовый, гидросиликат магния и порошок спеченный огнеупорный периклазовый при следующем соотношении компонентов, мас.%:

компонент, содержащий оксид титана - 35-55

карбонат металла - 5-20

концентрат слюдяной флогопитовый - 8-35

ферромарганец - 1-6

целлюлоза - 1-3

гидросиликат магния - 5-10

порошок спеченный огнеупорный периклазовый - 10-15

Кроме того, покрытие может содержать железный порошок в количестве -12-20 мас.%.

Введение порошка спеченного огнеупорного периклазового позволяет ускорить провяливание электродов и увеличить прочность сцепления обмазки со стержнем, т. к. вышеуказанные порошки обладают высокими вяжущими свойствами ("Магнезиальные бетоны", М., Металлургия, 1990 г., стр. 168).

Кроме того, учитывая химический состав стержня и порошков, удается получить шлаки, в состав которых входит легкоплавкое соединение монтичеллит - (SiO2 • CaO • MgO), которые дают достаточно удовлетворительные характеристики.

При этом основность шлака находится в интервале 0,9-1,0.

Для экспериментальной проверки предлагаемых электродов было изготовлено 2 состава покрытия, при следующем соотношении компонентов в покрытии: мас.%:

1 ВАРИАНТ:

концентрат рутиловый ГОСТ 22938-78 - 45

мрамор Эл.М-976 ГОСТ 4416-73 - 10

концентрат слюдяной флогопитовый СФЭ-1 ТУ 36.44.15-18-90 - 17

целлюлоза ЭЦ ТУ 37308001-393-83-3 - 3

тальк молотый ТМК-28 ГОСТ 21234-75 - 10

порошок спеченный огнеупорный периклазовый ППП-86 ГОСТ 24862-81 - 14

2 ВАРИАНТ:

концентрат рутиловый ГОСТ 22938-78 - 45

мрамор Эл.М-976 ГОСТ 4416-73 - 10

концентрат слюдяной флогопитовый СФЭ-1 ТУ 36.44.15-18-90 - 17

ферромарганец ФМН-90 ГОСТ 4755-91 - 2

целлюлоза ЭЦ ТУ 37308001-393-83-3 - 3

тальк молотый ТМК-28 ГОСТ 21234-75 - 10

порошок спеченный огнеупорный периклазовый ППП-86 ГОСТ 24862-81 - 12

В качестве стержня использована проволока СВ-08 Г2С ГОСТ 2246-75, в качестве огнеупорного порошка - порошок спеченный огнеупорный периклазовый ППП-86 ГОСТ 24862-81 следующего состава, мас.%: оксид магния - 86,5; оксид кальция - 7,2; оксид кремния - 3,2; примеси - 3,1.

По обычной технологии, методом опрессовки, покрытие было нанесено на стержни из проволоки диаметром 4,5 мм.

При этом коэффициент массы покрытия составил 28-32%.

В качестве связующего компонента использовано жидкое калиево-натриевое стекло модулем 2,85-3,05 и плотностью 1,44-1,46 Г/см3.

При опрессовке отмечено повышенное давление на прессе - 120-140 атм, высокая прочность сцепления обмазки и стержня, быстрое провяливание, высокая пластичность массы, высокая чистота поверхности электродов. Механические свойства определялись согласно требованиям ГОСТ 9466-75, ГОСТ 9467-75 для типа электродов Э-46.

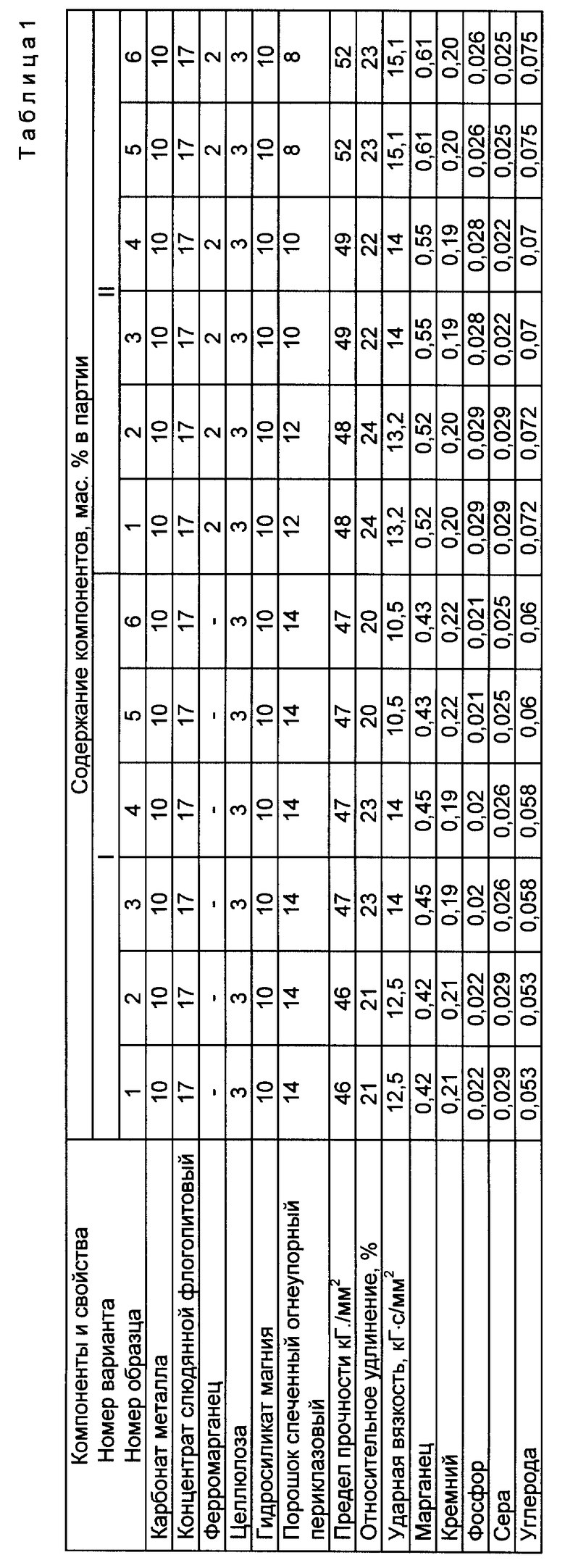

Полученные данные сведены в таблицу 1.

Данные химического состава наплавленного металла приведены в таблице 1.

При испытании сварочно-технологических свойств отмечена высокая стабильность и устойчивость горения дуги, легкое отделение шлака и правильное мелкочашуйчатое его формирование.

Повторное зажигание дуги производится без затруднений, кратер и козырек на конце электрода не образуется.

Из результатов анализа химического состава наплавленного металла видно, что для поддержания марганца в металле шва на уровне 0,5-0,9%, содержание ферромарганца в покрытии должно находиться в пределах 1-6 мас.%.

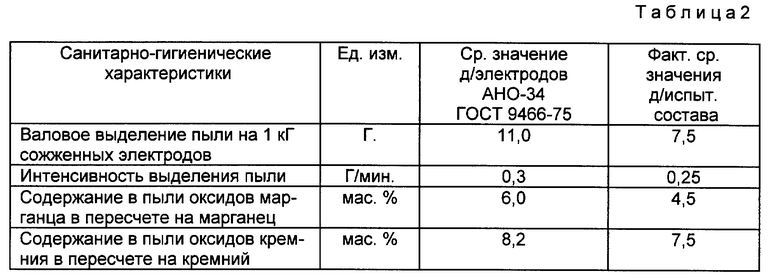

При проверке санитарно-гигиенических свойств предлагаемого покрытия, в сварочной аэрозоли выявлено довольно низкое содержание оксидов марганца (окиси и двуокиси).

Данные проверки санитарно-гигиенических свойств сведены в таблицу 2.

Таким образом, применение в электродах, состоящих из стержня металлического и покрытия, содержащего компонент, включающий оксид титана, карбонат металла, ферромарганец и целлюлозу дополнительно концентрата флогопитового, гидросиликата магния и порошка спеченного огнеупорного периклазового, а также изготовление стержня из низколегированной проволоки позволяет значительно улучшить санитарно-гигиенические свойства электродов, повысить технологичность и экологию их производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2117563C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1993 |

|

RU2049637C1 |

| Состав электродного покрытия | 1990 |

|

SU1692795A1 |

| СПОСОБ УСТАНОВКИ РОТОРА ВЕНТИЛЯТОРА | 1994 |

|

RU2116577C1 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ | 1999 |

|

RU2155657C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2224631C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

RU1767801C |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| УСТРОЙСТВО ФИКСАЦИИ СЕКЦИИ СТАВА ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2122515C1 |

Изобретение относится к сварке и может быть использовано при изготовлении электродов для ручной электродуговой сварки малоуглеродистых сталей во всех пространственных положениях с использованием источников питания постоянного и переменного тока. Задачей изобретения является улучшение санитарно - гигиенических свойств электродов, улучшение экологии и технологичности производства. Сварочные электроды состоят из стержня, изготовленного из низколегированной проволоки и металлического покрытия, содержащего следующие компоненты, мас.%: компонент, содержащий оксид титана 35-55, карбонат металла 5-20, концентрат слюдяной флогопитовый 8-35, ферромарганец 1-6, целлюлоза 1-3, гидросиликат магния 5-10, порошок спеченный огнеупорный периклазовый 10-15, при этом периклазовый порошок имеет следующий состав, мас.%: оксид магния 86,5, оксид кальция 7,2, оксид кремния 3,2, примеси 3,1. 1 з.п.ф-лы, 2 табл.

Компонент, содержащий оксид титана - 35-55

Карбонат металла - 5-20

Концентрат слюдяной флогопитовый - 8-35

Ферромарганец - 1-6

Целлюлоза - 1-3

Гидросиликат магния - 5-10

Порошок спеченный огнеупорный периклазовый - 10-15

при этом периклазовый порошок имеет следующий состав, мас.%: оксид магния 86,5, оксид кальция 7,2, оксид кремния 3,2, примеси 3,1.

| Состав электродного покрытия | 1980 |

|

SU963771A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1972 |

|

SU415121A1 |

| Сварочный электрод | 1973 |

|

SU486885A1 |

| Состав электродного покрытия | 1978 |

|

SU676409A1 |

| Состав электродного покрытия | 1989 |

|

SU1609598A1 |

| Состав электродного покрытия | 1990 |

|

SU1692795A1 |

Авторы

Даты

1998-10-10—Публикация

1996-03-13—Подача