Изобретение относится к сварке, в частности к составу электродного покрытия, и может быть использовано в электродах для ручной электродуговой сварки низколегированных и низкоуглеродистых сталей.

Известен состав электродного покрытия, состоящий из ингредиентов, содержащихся в нем в следующем соотношении,мас.%: Магнезит9-12

Ферромарганец16-19

Слюда8-10

Целлюлоза1-2

Гранит15-20

Поташ0,5-1,0

Компонент, содержащий двуокись титана - ильменитовый концентратОстальноеДанный состав электродного покрытия обеспечивает легкость нанесения обмазочной массы на стержень, что повышает технологичность в изготовлении электрода с данным покрытием, но недостаточно, так

как наличие в производственных помещениях образующейся мелкодисперсной пыли при производстве дробления и сепарации порошков гранита, ферромарганца, магнезита снижает технологичность изготовления, Кроме того, несмотря на применение в электродном покрытии более дешевого иль- менитового концентрата взамен рутилово- го. а также слюдяного концентрата вместо слюды-мусковита себестоимость покрытия остается достаточно высокой.

Наиболее близким к предлагаемому является состав электродного покрытия, состоящий из ингредиентов, содержащихся в нем в следующем соотношении, мас.%: Мрамор2-8

Полевой шпат10-25

Каолин7-15

Ферромарганец10-15

Целлюлоза1-2

Магнезит 2-5

Закись марганца3-7

fe

СА)

Л СЛ Ю

Компонент, содержащий двуокись титана - ильменитовый

концентратОстальное

Кроме того, состав электродного покрытия может содержать двуокись церия в количестве 1-3 мас.%.

Электроды с покрытием данного состава обладают улучшенными сварочно-техно- логическими свойствами: стабильное горение дуги, минимальное разбрызгивание, хорошее формирование наплавленного металла, легкая отделимость шлака, отсутствие пор, трещин и т.д., высокая ударная вязкость (125 Дж/см ); высокая прочность (490 МПа.

Однако технологичность изготовления недостаточно высокая за счет наличия в производственных помещениях образующейся мелкодисперсной пыли при производстве дробления и сепарации порошков таких компонентов, как ферромарганец, мрамор, полевой шпат, а также высокая се- бестоимость электродного покрытия за счет содержания остродефицитных и достаточно дорогостоящих компонентов, например ильменитового концентрата и ферромарганца.

Целью изобретения является повышение технологичности изготовления за счет уменьшения содержания компонентов, которые в условиях производства дробления и сепарации их порошков обусловливают наличие мелкодисперсной пыли, а также снижение себестоимости электродного покрытия за счет уменьшения содержания остродефицитных и достаточно дорогих компонентов при сохранении высоких сва- рочно-технологических свойств электрода. Поставленная цель достигается тем, что состав, электродного покрытия, содержащий каолин, ферромарганец, целлюлозу магнезит, закись марганца, компонент, содержащий двуокись титана, дополнительно содержит отходы порошкообразного титанового производства, отходы гранитных карьеров в виде гранитной пыли и силико- марганец при следующем соотношении компонентов, мас.%:

Каолин6-7

Ферромарганец7-8

Целлюлоза1-2

Магнезит8-10

Закись марганца7-10

Отходы порошкообразного титанового производства22-26

Отходы гранитных карьеров в виде гранитной пыли13-16

Силикомарганец5-6

Компонент, содержащий двуокись

титанаОстальное

Введенные отходы порошкообразного

титанового производства имеют следующий состав, мас.%:

ТЮ260,5-64,3

FeO14,47-15,97

SI022,02-6,02

А 20з1,32-3,49

СаО0,33-0.35

Сг20з1,49-1,65

МпО0,29-1,71

МдО0,64-0,96

V20s0,14-0,26

P20s0,02-0,48

С9,51-10,23

СиО0,01-0,04

ПрочееОстальное

Ограничение верхнего предела вводимого титанового отхода до 26% связано с количеством в нем углерода 9,51-10,23 мас.%, являющегося раскислителем. Взаи- модействие кислорода с углеродом происходит по реакции FeO+C Fe+CO с образованием газообразной СО. Увеличение свыше 26 мас.% содержания в покрытии титановых отходов приводит к ухудшению формирования шва, к снижению стойкости металла шва против образования трещин за счет увеличения содержания углерода в наплавленном металле. Нижний предел титановых отходов 22% обусловлен тем. что снижение общего количества этих отходов ведет к ухудшению стабильности плавления электрода и, как следствие, к снижению его механических свойств.

Введенные отходы гранитных карьеров в виде гранитной пыли имеют следующий состав, мас.%:

SiOz36,0-41,0

А 20з12,1-17,3

Na202,1-3,2

К202,4-3,5

Слюда 12.3-14,1 СаСОз 23.0-27,0 Ре20з 1,0-2,7 S 0,04 Р 0,03

Отходы гранитной пыли в указанных пределах 13-16 мас.% заменяют полевой шпат и часть каолина. Ограничение верхнего предела вводимых отходов гранитной пы- ли до 16% связано с количеством в нем компонента Si02, который, оставаясь в наплавляемом металле в виде неметаллических включений, приводит к снижению механических свойств металла. Нижний

предел пыли до 13% обусловлен снижением пластических свойств обмазочной массы.

Введение силикомарганца в указанных пределах 5-6 мас.% в состав электродного покрытия обусловлено тем, что им заменя- ется часть остродефицитного ферромарганца. Ограничение пределов вводимого силикомарганца до 5-6% связано с тем. что кремний, будучи поверхностно-активным элементом, адсорбируется на поверхности металла и ухудшает условия дегазации Выделение газоз при этом протекает медленно, что вызывает образование пор. Содержание каолина уменьшено в связи с тем, что вводимая в состав покрытия гранит- ная пыль содержит слюду, являющуюся хорошим пластификатором. Снижение количества каолина до 6-7% позволяет применять его при производстве электродов без соответствующей предварительной тер- мообработки. необходимой для удаления гигроскопической влаги.

Ферромарганец содержится в пределах, необходимых для более полного проте- кания реакций раскисления металла сварочной ванны.

Содержание магнезита увеличено с целью обеспечения газовой защиты сварочной дуги.

Содержание закиси марганца не долж- но превышать 10 мае %. В противном случае произойдет изменение характера переноса металла на крупнокапельный, что приведет к ухудшению механических свойств наплавленного металла и сварочно- технологических свойств.

В качестве компонента, содержащего двуокись титана, можно применить как ру- тиловый концентрат, так и ильменитовый. содержание которых находится в пределах 23-27%.

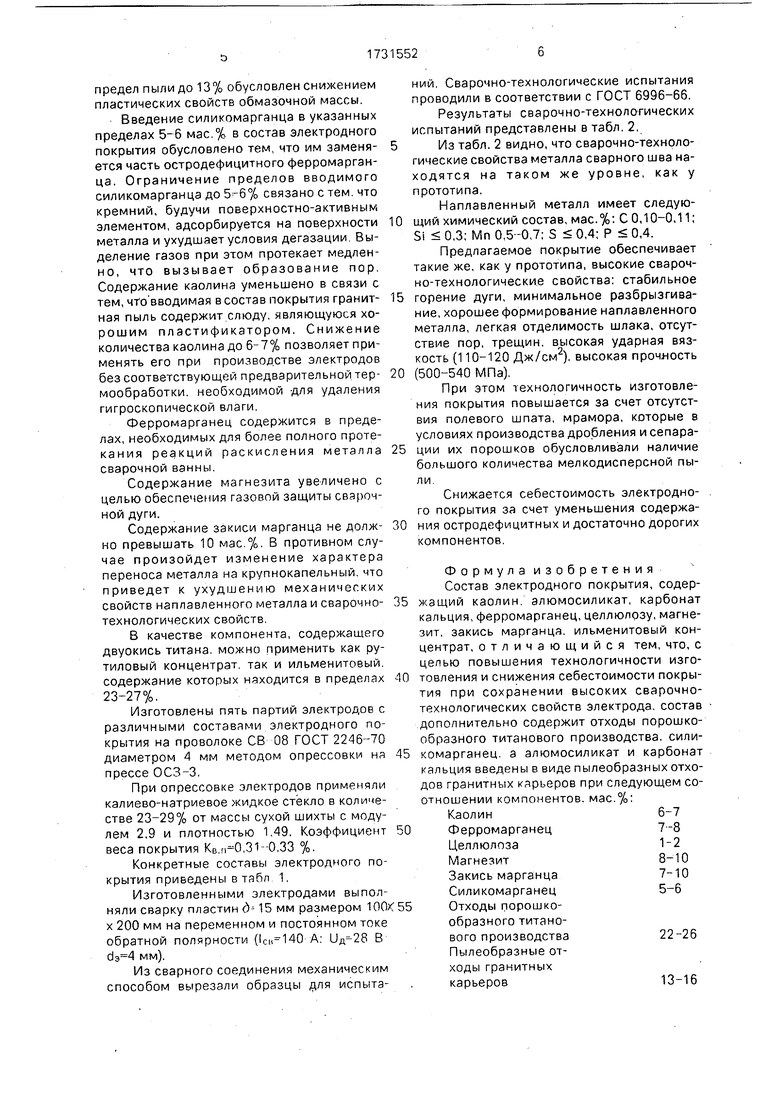

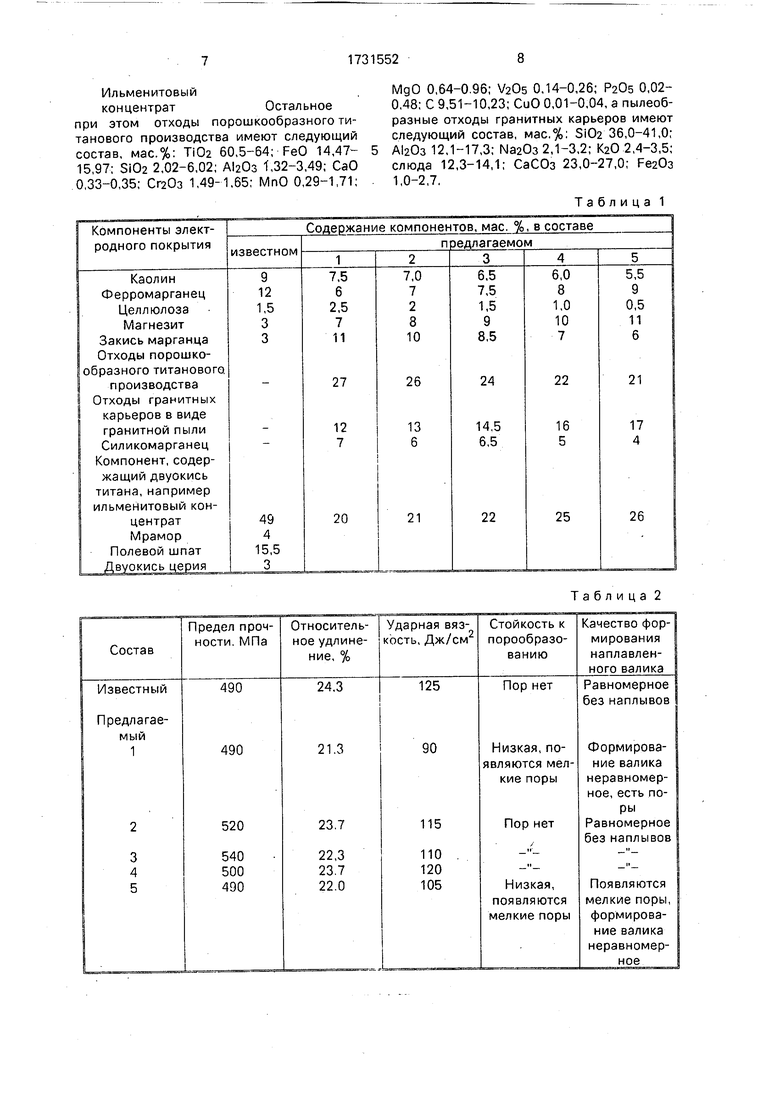

Изготовлены пять партий электродов с различными составами электродного покрытия на проволоке СВ 08 ГОСТ 2246-70 диаметром 4 мм методом опрессовки на прессе ОСЗ-3.

При опрессовке электродов применяли калиево-натриевое жидкое стекло в количестве 23-29% от массы сухой шихты с модулем 2,9 и плотностью 1,49. Коэффициент веса покрытия Кв ,31-0,33 %.

Конкретные составы электродного покрытия приведены в табл 1,

Изготовленными электродами выполняли сварку пластин д 15 мм размером 100К х 200 мм на переменном и постоянном токе обратной полярности ( А: 1)Д-28 В мм).

Из сварного соединения механическим способом вырезали образцы для испытаний. Сварочно-технологические испытания проводили в соответствии с ГОСТ 6996-66.

Результаты сварочно-технологических испытаний представлены в табл. 2,

Из табл. 2 видно, что сварочно-техноло- гические свойства металла сварного шва находятся на таком же уровне, как у прототипа.

Наплавленный металл имеет следующий химический состав, мас.%: С 0,10-0,11; Si 0,3; Мп 0.5-0,7; S 0,4; Р 0,4.

Предлагаемое покрытие обеспечивает такие же, как у прототипа, высокие свароч- но-технологические свойства: стабильное горение дуги, минимальное разбрызгивание, хорошее формирование наплавленного металла, легкая отделимость шлака, отсутствие пор, трещин, высокая ударная вязкость (110-120 Дж/см2). высокая прочяость (500-540 МПа).

При этом технологичность изготовления покрытия повышается за счет отсутствия полевого шпата, мрамора, которые в условиях производства дробления и сепарации их порошков обусловливали наличие большого количества мелкодисперсной пыли

Снижается себестоимость электродного покрытия за счет уменьшения содержания остродефицитных и достаточно дорогих компонентов.

Формула изобретения Состав электродного покрытия, содержащий каолин алюмосиликат, карбонат кальция, ферромарганец, целлюлозу, магнезит, закись марганца, ильменитовый концентрат, отличающийся тем, что, с целью повышения технологичности изготовления и снижения себестоимости покрытия при сохранении высоких сварочно- технологических свойств электрода, состав дополнительно содержит отходы порошкообразного титанового производства, сили- комарганец. а алюмосиликат и карбонат кальция введены в виде пылеобразных отходов гранитных карьеров при следующем соотношении компонентов, мас.%:

Каолин6-7

Ферромарганец7-8

Целлюлоза1-2

Магнезит8-10

Закись марганца7-10

Силикомарганец5-6

Отходы порошкообразного титанового производства22-26 Пылеобразные отходы гранитных карьеров13-16

Ильменитовый

концентратОстальное

при этом отходы порошкообразного титанового производства имеют следующий состав, мас.%: ТЮ2 60,5-64; FeO 14,47- 15,97; SI02 2,02-6,02; 1,32-3,49; СаО 0,33-0,35; Сг20з 1,49-1,65; МпО 0,29-1,71;

МдО 0,64-0.96; VaOs 0,14-0,26; P20s 0,02- 0,48; С 9,51-10,23; CuO 0,01-0,04, а пылеобразные отходы гранитных карьеров имеют следующий состав, мас.%: Si02 36,0-41,0; 12,1-17,3; №20з 2,1-3,2; К20 2,4-3,5; слюда 12,3-14,1; СаСОз 23,0-27,0; Рв20з 1,0-2,7.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217287C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2001 |

|

RU2226458C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217286C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2124426C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1993 |

|

RU2049638C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2120367C1 |

| Состав электродного покрытия | 1980 |

|

SU889354A1 |

| Состав электродного покрытия | 1980 |

|

SU863269A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2010 |

|

RU2546944C2 |

Использование: ручная сварка низколегированных и низкоуглеродистых сталей. Состав электродного покрытия содержит, мас.%: каолин 6-7; ферромарганец 7-8; целлюлоза 1--2, магнезит 8-10; закись марганца 7-10; силикомарганец 5-6; отходы порошкообразного титанового производства 22-26; пылеобразные отходы гранитных карьеров 13-16; ильменитовый концентрат остальное. 2 табл.

Таблица 2

| Состав электродного покрытия | 1980 |

|

SU887100A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1980 |

|

SU863269A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-05-07—Публикация

1990-04-09—Подача