Изобретение относится к сварке, в частности к составам электродных покрытий, и может быть использовано в производстве электродов для ручной электродуговой сварки малоуглеродистых и низколегированных сталей во всех пространственных положениях с использованием источника питания постоянного и переменного тока.

Известно использование в составах электродных покрытий в качестве раскислителя ферромарганца низко и среднеуглеродистого марки ФМн-1 и ФМн-1,5 в количествах, не превышающих 14 мас.ч. с номинальным содержанием Мn-86,0 Однако ферромарганец дорогостоящий и дефицитный материал. Он получается путем многостадийного процесса плавки из природных марганцевых руд.

Применяемый ферромарганец имеет ряд недостатков, влияющих на технологические свойства, сварочно-технологические и санитарно-гигиенические.

При помоле компонентов наблюдается слабоуправляемый процесс переизмельчения ферромарганца. При попадании в обмазку переизмельченной пылевидной фракции ферромарганца, активность последнего повышается, что снижает пластические свойства обмазки и качество опрессовки. Для предупреждения высыхания мокрой смеси в головке пресса приходится снижать плотность брикетов за счет увеличения количества жидкого стекла. Однако увеличенное количество жидкого стекла снижает давление опрессовки, увеличивает содержание окислов кремния в шкале, создавая условия для появления вязкого длинного шлака.

Проведение классификации ферромарганца влечет за собой дополнительные расходы. Кроме вышеуказанного недостатка фракция ферромарганца менее 0,05 мм снижает коэффициент перехода марганца в металл шва.

Наиболее близким к предлагаемому является состав электродного покрытия, преимущественно для сварки низкоугле- родистых и низколегированных сталей, содержащий следующие компоненты, мас. Рутиловый концентрат 45-52 Мрамор 8-12 Ферромарганец 11-13 Целлюлоза 0,5-2,0

Слюдяной концентрат- мусковитовый 17-21 Алюмосиликат натрия 2-5 [1]

Электроды с покрытием этого состава обеспечивают гарантированные характеристики механических свойств наплавленного металла и технологичны в изготовлении, однако механические характеристики металла шва, технологичность обмазки, санитарно-гигиенические показатели электродов недостаточно высоки и могут быть улучшены за счет более полного выделения из металла шва неметаллических и газовых включений, предотвращения переизмельчения ферросплава, повышения коэффициента перехода марганца из покрытия в металл шва.

Особенно требуют улучшения такие характеристики, как стабильность горения дуги и коэффициент разбрызгивания. Все вышеперечисленные недостатки устраняются изобретением.

Цель изобретения повышение технологических свойств обмазки, сварочно-технологических свойств электродов и снижение себестоимости их изготовления.

Это достигается за счет того, что в состав электродного покрытия, преимущественно для сварки низкоуглеродистых низколегированных сталей, содержащего концентрат оксида титана, карбонат металла, целлюлозу, концентрат мусковитовый в качестве раскислителя вводится комплексный ферросплав, содержащий Fe, Mn, Al, Ti при следующем соотношении, мас.

Компонент, содержащий оксид титана 30-55 Карбонат металла 5-20 Ферросплав 10-15 Целлюлоза 1-3 Концентрат слюдяной мусковитовый 8-35 Гидросиликат магния 2-10

При этом ферросплав содержит следующие элементы, мас. Мn 26-32 Al 4,0-5,5 Si 4-8 Тi 13-22 Fe Остальное С ≅0,5 S ≅0,1 Р ≅0,22

Незначительное количество примесей других элементов значительного влияния не оказывают и в составе не приводятся. Благодаря тому, что в комплексном ферросплаве содержится до 22% титана, являющегося наиболее предпочтительным раскислителем, образуется хорошо раскисленный дегазированный металл шва с высокими пластическими свойствами.

В результате получения оптимального соотношения раскислителей и карбонатов металла образуются короткие легкоотделимые шлаки.

Возбуждение дуги устойчивое, что позволяет улучшить условия сварки при выполнении вертикальных и потолочных швов.

Цена ферросплава ниже цены на ферромарганец марки ФМн-1, ФМн-1,5 на 10-30% т.е. технология выплавки ферросплава имеет меньшую трудоемкость. Кроме перечисленного при неизменных режимах помола, запыленность гранулометрического состава снижается в 1,5-2 раза и достигает нормы.

Для экспериментальной проверки предлагаемого состава была выпущена опытная партия электродов в объеме 25 тонн, при этом компоненты покрытия были представлены в следующем соотношении, мас. Рутиловый концентрат 45 Мрамор электродный 10

Ферросплав (ферро- марганец с титаном) 15 Целлюлоза 3

Концентрат слюдяной мусковит 17 Тальк (гидросиликат магния) 10

В качестве раскислителя использовался комплексный ферросплав следующего состава, мас. Mn 31,6 Тi 17,0 Al 4,9 Si 6,7 S 0,01 P 0,22

В качестве связующего использовалось жидкое стекло со следующими характеристиками Модуль 2,87 Плотность 1,46 Вязкость 37 с при 19о.

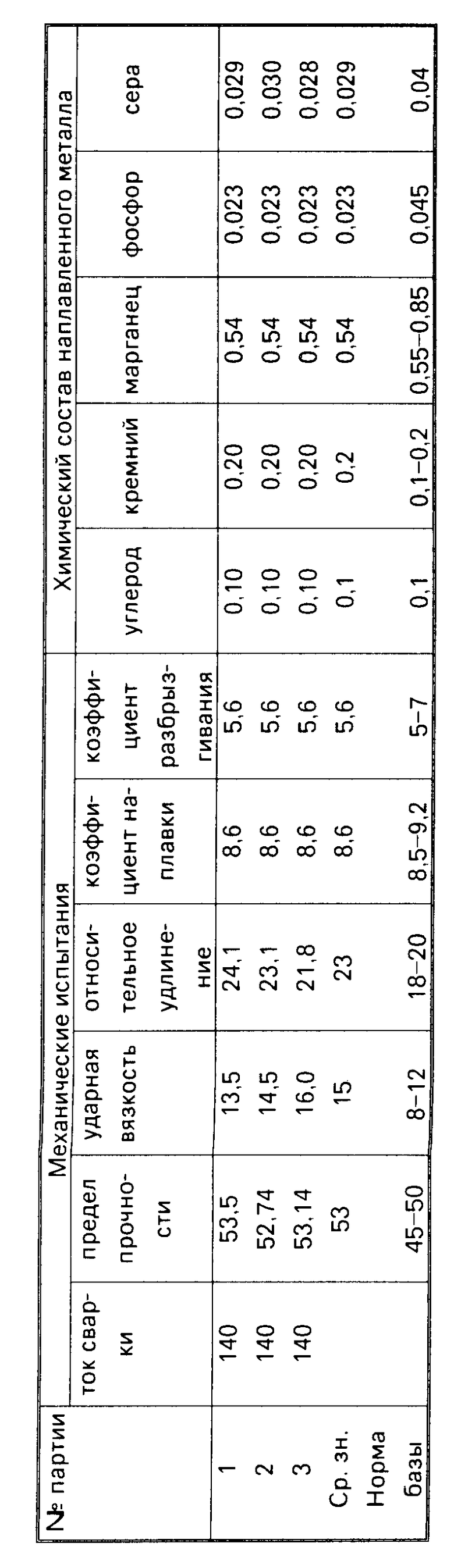

При опрессовке отмечена высокая пластичность обмазочной массы и хороший внешний вид покрытия. Опрессовка производилась на давлении 110-120. Оценка качества производилась по ГОСТ 9466-75, ГОСТ 9467-75. Полученные результаты сведены в таблицу.

Отмечается легкость возбуждения дуги и высокая стабильность ее горения во всех пространственных положениях. Наблюдается хорошее формирование шва из-за повышенного по сравнению с базовым содержания титана. Санитарно-гигиенические показатели улучшились.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1995 |

|

RU2117563C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1994 |

|

RU2074077C1 |

| ЭЛЕКТРОДЫ СВАРОЧНЫЕ | 1996 |

|

RU2119857C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1990 |

|

RU1767801C |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ | 1999 |

|

RU2155657C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217286C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| Состав электродного покрытия | 1990 |

|

SU1692795A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217287C1 |

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

Изобретение относится к сварке и может быть использовано при изготовлении универсальных электродов для сварки малоуглеродистых и низколегированных сталей во всех пространственных положениях с использованием источников питания постоянного и переменного тока. Цель изобретения повышение технологических и сварочно-технологических свойств (помол компонента, опрессовка, коэффициент разбрызгивания, легкость возбуждения дуги, глубина втулки покрытия и т.д.) при изготовлении электродов и сварке. Для этого в состав покрытия в качестве раскислителя введен комплексный ферросплав, получаемый из марганцевой руды. В составе покрытия компоненты находятся в следующем соотношении, мас. компонент, содержащий оксид титана 30 55; карбонат металла 5 20; ферросплав 10 18; целлюлоза 1 3; концентрат мусковитовый 8 35; гидросиликат магния 2 10. Кроме того, состав может содержать железный порошок в количестве 8 10 мас. для повышения коэффициента наплавки и улучшения сварочных свойств. Ферросплав содержит, мас. марганец 26 32; алюминий 4 -5,5; кремний 4 8; титан 13 -22. 1 с. и 1 з. п. ф-лы, 1 табл.

Компонент, включающий оксид титана 30 55

Карбонат металла 5 20

Комплексный ферросплав 10 18

Целлюлоза 1 3

Концентрат мусковитовый 8 35

Гидросиликат магния 2 10

2. Состав по п. 1, отличающийся тем, что комплексный ферросплав содержит следующие компоненты, мас.

Марганец 26 32

Алюминий 4 5,5

Кремний 4 8

Титан 13 22

Углерод не более 0,5

Сера не более 0,1

Фосфор не более 0,22

Железо Остальное

3. Состав по п. 1, отличающийся тем, что он дополнительно содержит железный порошок в количестве 8 10 мас.

| СВАРОЧНЫЙ ЭЛЕКТРОД | 0 |

|

SU404592A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-12-10—Публикация

1993-06-18—Подача