Изобретение относится к двигателестроению, в частности к клапанным механизмам для двигателя внутреннего сгорания (ДВС) с верхним распределительным валом.

Известен клапанный механизм для ДВС с верхним полым распределительным валом, содержащий кулачок, взаимодействующий с рычагом, один конец которого прижат цилиндрической пружиной кручения к опоре, жестко установленной на головке цилиндра, а другой опирается на стержень клапана. В затылочной части кулачка имеется отверстие для смазки кулачковой пары [1].

Однако известный механизм имеет существенный недостаток, обусловленный тем, что отверстие, подающее масло, вращаясь вместе с кулачком, лишь незначительную часть времени обращено к рычагу, в остальное время масло разбрызгивается во все стороны совершенно бесполезно, что вызывает потери мощности на прокачку больших объемов масла и гидравлические потери, обусловленные барботажем масла.

Наиболее близким по своей технической сущности к заявляемому клапанному механизму является выбранный в качестве прототипа клапанный механизм [2], содержащий верхний распределительный вал с кулачком и коромысло-рычаг, один конец которого, имеющий выпуклую сферическую поверхность, контактирует через подпятник со стержнем клапана, а другой опирается на неподвижную опору, закрепленную на головке цилиндра.

Коромысло выполнено в виде U-образной скобы. Кулачок размещен внутри скобы, так, что его ось расположена между параллельными ей плоскостями, одна из которых проходит через точки контакта коромысла со стержнем клапана при закрытом положении клапана, а другая - через ближайшую к оси кулачка точку головки цилиндра.

Коромысло выполнено с боковыми стенками, окружающими зону его контакта с кулачком и образующими масляную ванну. В коромысле выполнен масляный канал, сообщающийся с масляным каналом неподвижной опоры, соединенным с системой смазки.

Масло, поступающее в масляную ванну из системы смазки через масляные каналы, выполненные в коромысле и неподвижной опоре, обеспечивает постоянную смазку зоны контакта коромысла и кулачка.

Недостатками известного клапанного механизма являются повышенный расход масла, так как масло подается непрерывно, и гидравлические потери, обусловленные барботажем за счет того, что кулачок, подобно гребному винту, вращается в масляной ванне.

Задача состоит в уменьшении расхода масла и гидравлических потерь мощности на барботаж.

Решение задачи достигается за счет того, что в клапанном механизме для ДВС с верхним распределительным валом, содержащем кулачок, взаимодействующий с рычагом, один конец которого, имеющий вставку, прижат к жестко установленной на головке цилиндра опоре или гидроупору, имеющему отверстия, сообщающиеся с системой смазки двигателя, другой, снабженный сферическим наконечником, действует через подпятник на стержень клапана.

Согласно изобретению, вставка, запрессованная в рычаг, имеет по концу, опирающемуся на рычаг, кольцевую проточку, паз и отверстие, образующие аккумулирующую полость, сообщающуюся с системой смазки, а в рычаге имеются отверстия, соединяющие полость с зоной контакта рычага и кулачка.

Для того, чтобы не потерять достоинства известных конструкций, а именно обильной, равномерной по ширине поверхности смазки кулачковой пары, на контактной поверхности рычага имеется раздающий паз (пазы) - прямой, синусоидальный или произвольной формы.

Совокупность существенных признаков заявляемого изобретения достаточна и необходима для достижения обеспечиваемого изобретением технического результата - поставленной задачи.

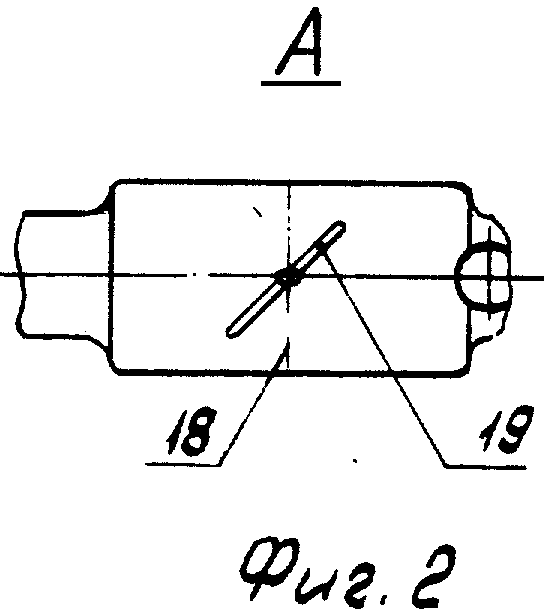

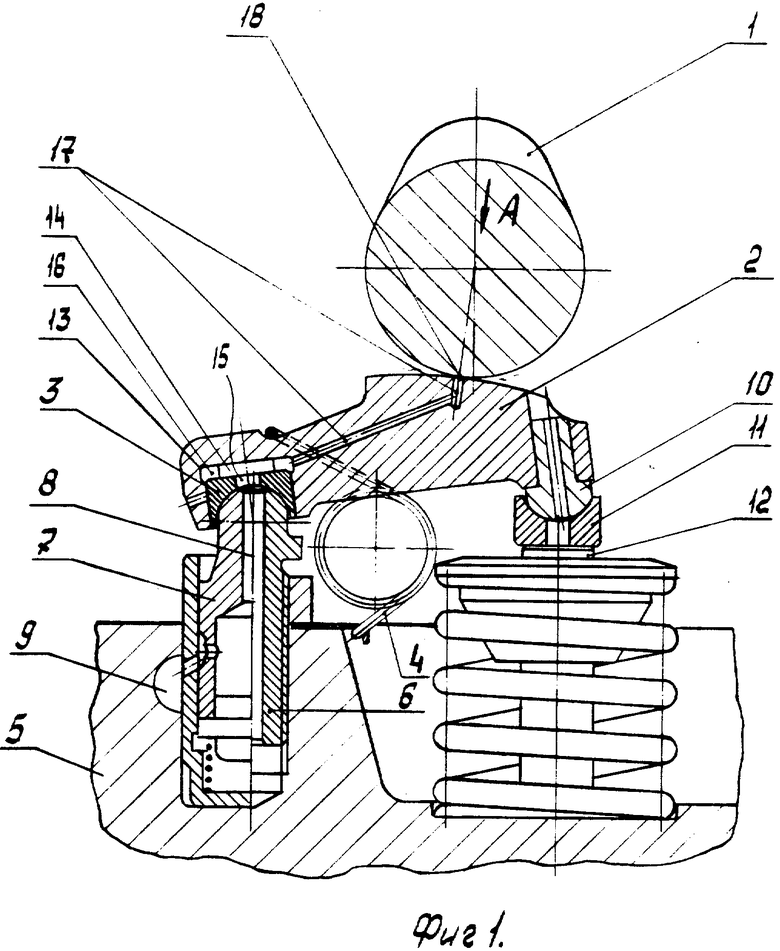

На фиг.1 изображен описываемый клапанный механизм, общий вид; на фиг.2 - вид А на фиг.1.

Клапанный механизм для двигателя внутреннего сгорания с верхним распределительным валом содержит кулачок 1, взаимодействующий с рычагом 2. Один конец рычага 2 через вставку 3 прижат пружиной 4 к жестко установленной на головке цилиндра 5 опоре 6 или гидроупору 7. Гидроупор 7 имеет отверстие 8, сообщающееся с системой смазки 9 двигателя.

Другой конец рычага 2 снабжен сферическим наконечником 10 и действует через подпятник 11 на стержень клапана 12. Вставка 3, запрессованная в рычаг 2, имеет по концу, опирающуюся на рычаг 2, кольцевую проточку 13, паз 14 и отверстие 15. Кольцевая проточка 13, паз 14 и отверстие 15 образуют масляную аккумулирующую полость 16, сообщающуюся с системой смазки 9. В рычаге 2 выполнены отверстия 17, соединяющие полость 16 с зоной контакта 18 рычага 2 и кулачка 1. На контактной поверхности рычага 2 выполнен раздающий масло паз 19 прямой, синусоидальной или произвольной формы.

При работе двигателя масло под давлением из системы смазки 9, проходя последовательно отверстия в корпусе и плунжере гидроупора 7, через отверстие 8 заполняет полость 16, организованную вставкой 3, пазом 14 и отверстиями 15.

При этом кулачок 1 затылочной частью перекрывает отверстие 17. Масло устремляется через отверстие 17 в раздающий паз 19, а кулачок 1, вращаясь, раскатывает смазку по поверхности кулачка 1 и рычага 2. При пуске двигателя вышеизложенным путем выходит и воздух, что позволяет быстро заполнить магистраль маслом и исключить даже кратковременную ударную работу клапанного механизма.

При набегании кулачка 1 профилем на рычаг 2 в камере под плунжером гидроупора 7, установленного на головке 5, создается давление и плунжер гидроупора 7 зависает, а рычаг 2, поворачиваясь, открывает клапан, воздействуя на его стержень 12 через сферический наконечник 10 и подпятник 11. При этом отверстия 17 полностью открыты и осуществляется обильная смазка кулачковой пары.

После прохождения профиля затылочная часть кулачка 1 вновь перекрывает отверстия 17, создавая гидравлическое сопротивление, при этом в подводящих магистралях и гидроупоре 7 создается давление для нормальной работы гидроупора 7.

Описанная конструкция позволяет уменьшить расход масла на смазку кулачковой пары примерно в 3 раза за счет того, что отверстия 17 полностью открыты только при прохождении профиля кулачка 1, примерно 1/3 от 360o полного оборота. Остальное же время отверстия 17 перекрыты затылочной частью кулачка.

Так как в контакте двух цилиндрических поверхностей кулачка 1 и рычага 2 линии 18, отверстия 17 не могут быть полностью закрыты, а щели, по которым все-таки выходит масло, настолько малы в сравнении с диаметром отверстий 17, что их может быть недостаточно для равномерной смазки затылочной части кулачка.

Поэтому в конструкцию введен раздающий паз 19, параметры которого, длина и глубина, будут влиять на расход масла.

Выбрать оптимальные соотношения указанных величин возможно только на практике, т.е. получить минимальный расход масла и удовлетворительную смазку трущихся пар.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАННЫЙ МЕХАНИЗМ | 1991 |

|

RU2082011C1 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ЗАЗОРОВ В КЛАПАННОМ МЕХАНИЗМЕ | 1994 |

|

RU2075601C1 |

| РЕВЕРС-РЕДУКТОР | 1991 |

|

RU2010139C1 |

| ГОЛОВКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2013626C1 |

| Клапанный механизм | 1985 |

|

SU1298410A1 |

| МОТОРНЫЙ ЗАМЕДЛИТЕЛЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2186994C2 |

| Гидравлическое устройство натяжения цепи или ремня | 1991 |

|

SU1838695A3 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ЗАЗОРОВ В КЛАПАННОМ МЕХАНИЗМЕ | 1995 |

|

RU2105159C1 |

| Механизм газораспределения двигателя внутреннего сгорания | 1984 |

|

SU1245725A1 |

Использование: изобретение относится к двигателестроению, в частности к клапанным механизмам для ДВС с верхним распределительным валом. Сущность изобретения: клапанный механизм содержит кулачок 1, взаимодействующий с рычагом 2. Один конец рычага 2 через вставку 3 прижат пружиной 4 к жестко установленной на головке цилиндра 5 опоре 6 или гидроупору 7. Гидроупор 7 имеет отверстие 8, сообщающееся с системой смазки 9 двигателя. Другой конец рычага 2 действует через подпятник 11 на стержень клапана 12. Вставка 3, запрессованная в рычаг 2, имеет кольцевую проточку 13, паз 14 и отверстие 15, образующие масляную аккумулирующую полость 16, сообщающуюся с системой 9 смазки. В рычаге 2 выполнены отверстия 17, соединяющие полость 16 с зоной контакта 18 рычага 2 и кулачка 1. На контактной поверхности 18 рычага 2 выполнен раздающий масло паз 19 прямой, синусоидальной или произвольной формы. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вахламов В.П | |||

| Автомобили ВАЗ | |||

| - М.: Транспорт, 1981, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Клапанный механизм | 1985 |

|

SU1298410A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-08-20—Публикация

1993-01-12—Подача