Изобретение относится к конструкциям металлорежущих инструментов для глубинного периферийного шлифования материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин.

Известен абразивный инструмент, выполненный в виде корпуса с двумя сопрягаемыми посредством впадин и выступов сегментной формы на торцовых поверхностях абразивосодержащими частями, установленными с возможностью относительного перемещения, и узла регулирования высоты инструмента (SU 525540 A, B 24 D 17/00, 25.08.76). Данная конструкция повышает точность инструмента и снижает его расход при правке.

Недостатками данного абразивного инструмента являются большие затраты времени на переналадку и регулировку высоты инструмента, узкая специализация инструмента. Не решены проблемы уменьшения засаливаемости инструмента и устранения прижогов на обрабатываемой поверхности.

В качестве прототипа выбран абразивный инструмент, выполненный в виде корпуса с двумя абразивосодержащими частями, одна из которых размещена неподвижно относительно корпуса, а другая выполнена с проточками цилиндрической формы на наружной торцовой поверхности, при этом инструмент снабжен тарельчатыми пружинами, каждая из которых размещена в проточке в контакте с корпусом (SU 1645125, B 24 D 17/00, 30.04.91). Использование инструмента позволяет снизить или исключить лишний его расход при правке за счет повышения точности его рабочего профиля.

Недостатками данного абразивного инструмента является сложность и длительность регулирования профиля в радиальном направлении и высоты инструмента, его низкая режущая и размерная стойкость, не решена проблема уменьшения засаливаемости.

Заявляемое изобретение решает задачу повышения режущей способности абразивных зерен при обеспечении принципа неповторяемости следа.

Это достигается тем, что абразивный инструмент содержит корпус и расположенные на нем две абразивосодержащие части, а также механизм дискретного изменения высоты инструмента, при этом абразивосодержащие части сопряжены друг с другом посредством выполненных на их торцевых поверхностях выступов и впадин сегментной формы, и одна из них установлена неподвижно, а другая - с возможностью осевого перемещения относительно первой, кроме того, установленная с возможностью осевого перемещения абразивосодержащая часть дополнительно выполнена с возможностью поворота, а инструмент при этом снабжен механизмом ее поворота в исходное положение, причем механизм дискретного изменения высоты инструмента выполнен в виде профильного кулачка, щеки, контактирующей с кулачком и имеющей ответный ему профиль, пружины, предназначенной для обеспечения постоянного контакта между кулачком и щекой, а также в виде находящихся в зацеплении и поджатых друг к другу посредством пружины пары торцовых храповых колес, при этом щека размещена в неподвижной абразивосодержащей части и установлена с возможностью вращения относительно корпуса и на ее торце неподвижно закреплено одно из храповых колес, а в абразивосодержащей части, имеющей возможность перемещения, расположены кулачок и второе храповое колесо, причем кулачок установлен с возможностью свободного вращения относительно корпуса, а храповое колесо - с возможностью осевого перемещения. Помимо этого механизм поворота в исходное положение абразивосодержащей части, имеющей возможность перемещения, выполнен в виде диска, неподвижно установленного на корпусе, и двух пружин, соединяющих диск с указанной абразивосодержащей частью.

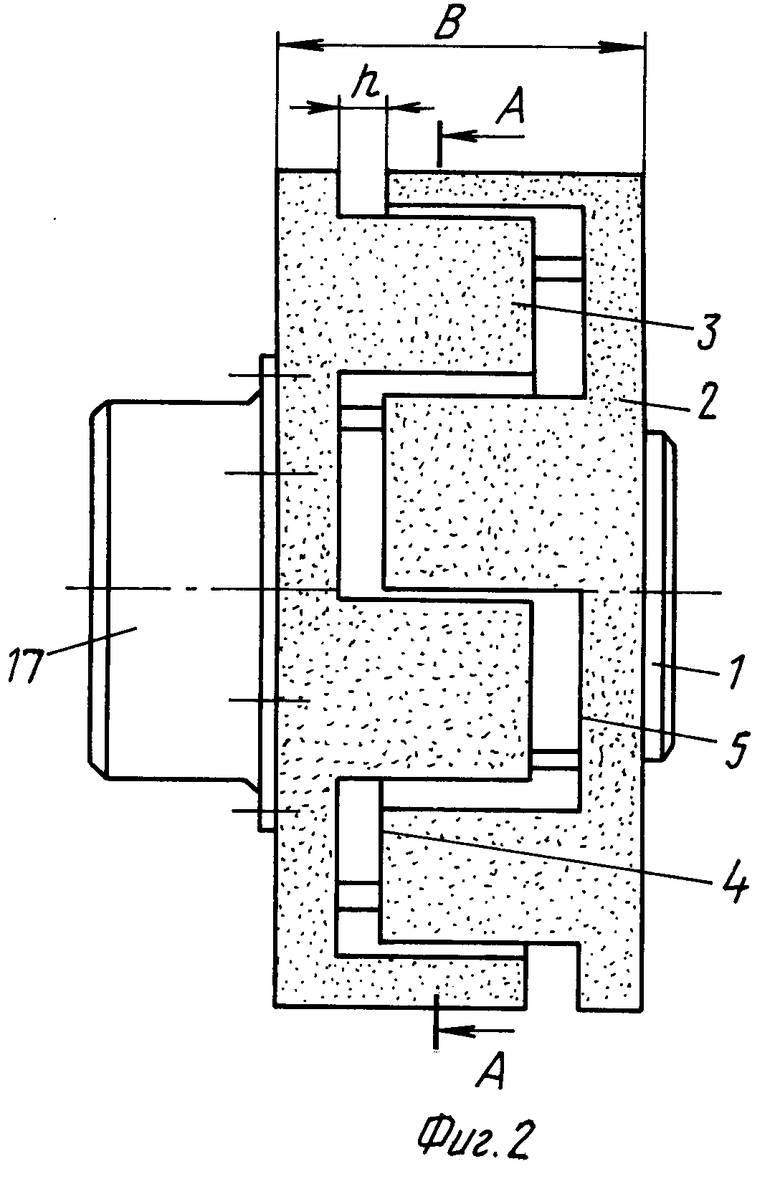

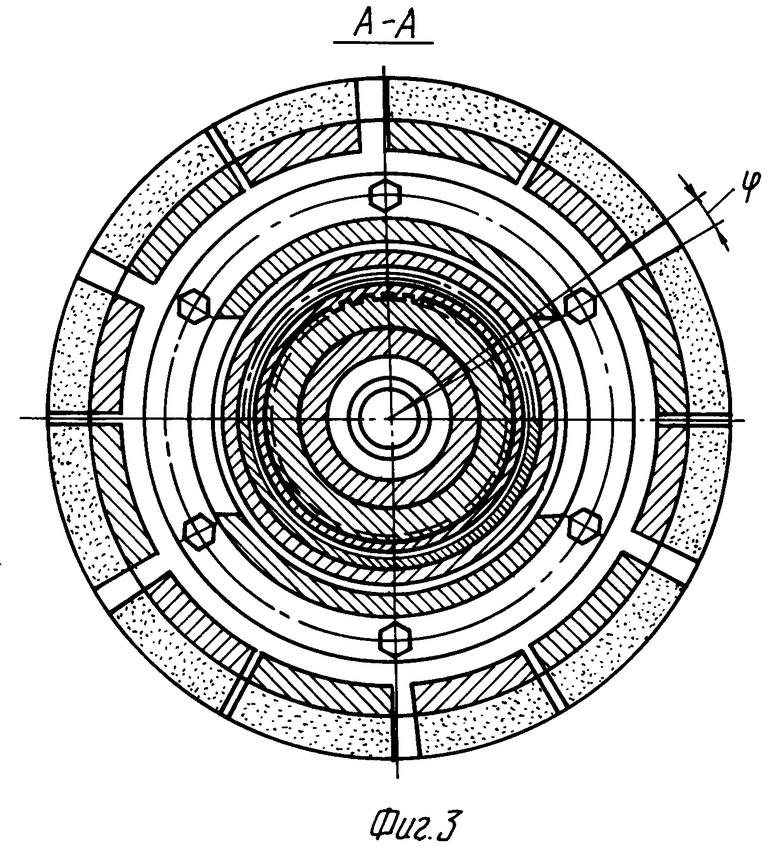

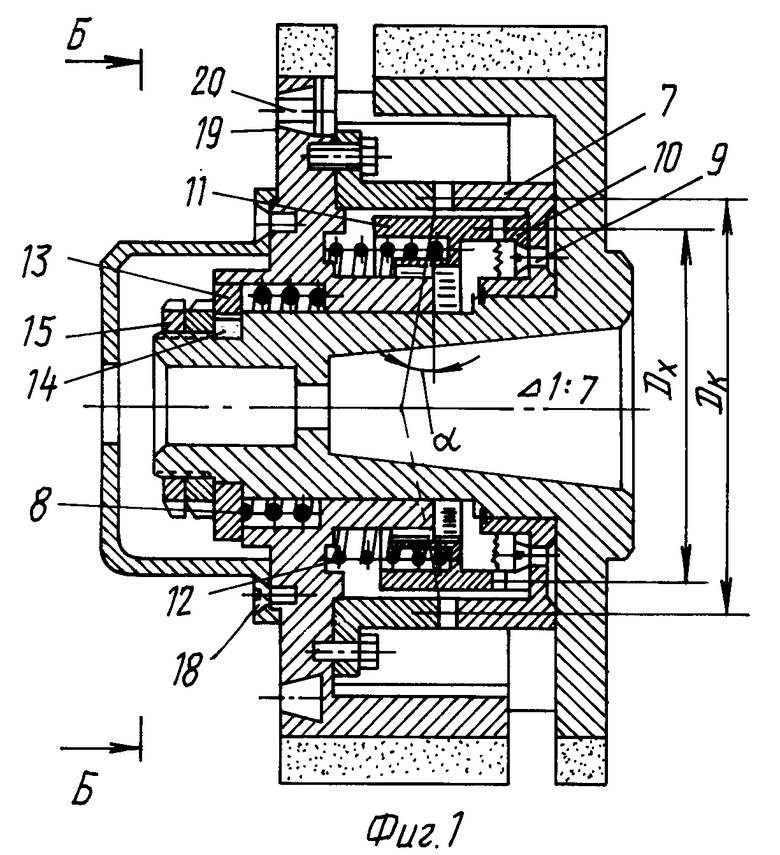

Сущность изобретения поясняется чертежами. На фиг. 1 изображен описываемый абразивный раздвижной инструмент в разрезе. На фиг. 2 - общий вид. На фиг. 3 - сечение А-А фиг. 2. На фиг. 4 - сечение Б-Б фиг. 1.

Абразивный инструмент состоит из корпуса 1 (фиг. 2), сопрягаемых абразивосодержащих частей 2 и 3, на торцовых поверхностях которых образованы выступы 4 и впадины 5 сегментной формы, и механизма дискретного изменения высоты инструмента. Абразивосодержащая часть 2 может быть выполнена заодно с корпусом 1 или жестко закреплена на нем, боковыми поверхностями пазов и выступов контактирует с боковыми поверхностями выступов и пазов абразивосодержащей части 3, установленной на корпус 1 с гарантированным зазором, обеспечивающим возможность осевого перемещения и вращения на некоторый угол относительно абразивосодержащей части 2. На торцовой поверхности подвижной абразивосодержащей части 3 закреплен профильный кулачок 6 (фиг. 1), профиль которого определен законом дискретного изменения высоты инструмента. Угол подъема альфа профиля кулачка 6 зависит от принятой величины h продольного хода подвижной абразивосодержащей части 3 (фиг. 2) и радиуса Rk профиля кулачка и определяется по формуле

α = arctg(h/Rк).

В контакте с кулачком 6 (фиг. 1) с гарантированным зазором и имеющая ответный профиль находится щека 7, установленная в корпусе 1 (фиг. 2) с возможностью вращательного движения. Постоянство контакта кулачка 6 (фиг. 1) со щекой 7 обеспечивается пружиной сжатия 8. На торце щеки 7 винтами 9 неподвижно закреплено торцовое храповое колесо 10, входящее в зацепление с торцовым храповым колесом 11, которое подвижно установлено с помощью шлицевого соединения на абразивосодержащей части 3 (фиг. 2). Храповые колеса 10 (фиг. 1) и 11 постоянно находятся в зацеплении благодаря пружине сжатия 12. Количество зубьев z храповых колес выбирается в зависимости от делительного диаметра Dx храповых колес и принятого шага P по формуле

z = πDxP.

Угол поворота ϕ подвижной абразивонесущей части 3 (фиг. 2) определяется по формуле

ϕ = 360k/z,

где

k = 1,2...1,3 - коэффициент перебега.

При этом величина продольного осевого перемещения ΔB подвижной абразивосодержащей части 3 (фиг. 2) определяется по формуле

ΔB = 2πDk•tgα/z.

Дискретный возвратный поворот подвижной абразивосодержащей части 3 в исходное положение осуществляется с помощью диска 13 (фиг. 1), неподвижно установленного с помощью шпонки 14 и гаек 15 на хвостовике корпуса 1, и двух пружин 16, закрепленных одним концом на диске 13, другим - на подвижной части 3 (фиг. 2). Хвостовик корпуса 1 предохраняется от попадания в него отработанного шлама крышкой 17 (фиг. 2), закрепленной винтами 18 (фиг. 1) к подвижной абразивосодержащей части 3 (фиг. 2).

Для устранения неуравновешенности используются балансировочные грузики 19 (фиг. 1), которые располагаются в трапецеидальном пазу подвижной части 3 (фиг. 2), и крепятся в нем винтами 20 (фиг. 1). Абразивный раздвижной инструмент собирается следующим образом. В первую очередь отдельно собираются: щека 7 с храповым колесом 10 путем завинчивания винтов 9 и подвижная абразивосодержащая часть 3 (фиг. 2) с кулачком 6 (фиг. 1) путем завинчивания соответствующих болтов. Затем щека 7 в сборе вставляется в корпус 1 (фиг. 2), где она должна свободно проворачиваться и предохраняться от продольного перемещения наружным пружинным упорным плоским кольцом. Подвижная абразивосодержащая часть 3 в сборе одевается на хвостовик корпуса 1 с предварительно вставленной пружиной 12 (фиг. 1) и храповым подвижным колесом - 11, предварительно одетым на шлицы части 3 (фиг. 2). Затем на хвостовик корпуса 1 надевается пружина 8 (фиг. 1), в шпоночный паз вставляется шпонка 14 и насаживается диск 13, который закрепляется гайками 15. После этого необходимо произвести проверку плавности вращения подвижной части 3 (фиг. 2) на хвостовике корпуса 1. С этой целью необходимо установить зазор между торцами диска 13 (фиг. 1) и подвижной частью 3 (фиг. 2), отпустив гайку 15 (фиг. 1). Только после этого заворачивают гайку 15.

Убедившись в плавности вращательного движения подвижной части 3 (фиг. 2), устанавливают две пружины 16 (фиг. 4), надежно закрепив их концы в специальных отверстиях кронштейнов диска 13 и подвижной части 3 (фиг. 2).

Собранный абразивный инструмент устанавливается на оправку балансирующего стенда и проходит операцию балансировки, где определяется место расположения и масса балансировочных грузиков 19 (фиг. 1), которые крепятся в трапецеидальном пазу винтами 20.

Принцип действия и работа абразивного инструмента заключается в следующем: пусть при сборке нового абразивного инструмента совместили профиль кулачка 6 с профилем щеки 7, при этом h = 0 и высота B инструмента равна минимальному значению Bmin. При входе в зону резания подвижной абразивосодержащей части 3 (фиг. 2) силы резания будут тормозить ее и последняя провернется на угол ϕ до упора в торцы выступов абразивосодержащей части 2. Также провернется на этот угол и щека 7 (фиг. 1) за счет сцепленных храповых колес 10 и 11. В таком сомкнутом состоянии двух частей инструмента будет проходить процесс шлифования при движении инструмента с продольной подачей в одном направлении. По окончании движения и продольной подачи в одном направлении и выходе одной, например, подвижной части 3 (фиг. 2) из зоны резания, в виду предусмотренного технологией шлифования перебега, из-за действия пружин 16 (фиг. 4), подвижная часть 3 (фиг. 2) повернется на угол ϕ (фиг. 3). При этом храповое колесо 11 (фиг. 1), преодолев сопротивление пружины 12, также повернется на такой же угол и щека 7 переместит кулачок 6, а следовательно, и подвижную абразивосодержащую часть 3 (фиг. 2), увеличив высоту Bmin инструмента на величину ΔB. При дальнейшем шлифовании, т.е. при смене направления продольной подачи, под действием сил резания подвижная часть 3 снова повернется на угол ϕ, заставив через храповое колесо 11 (фиг. 1) повернуться щеку 7 на тот же угол. Таким образом, по окончании одного двойного хода продольной подачи высота инструмента увеличится на 2ΔB и так далее, до тех пор, пока высота инструмента не достигнет величины Bmax. При дальнейшей работе инструмента высота его начнет уменьшаться с Bmax до Bmin и т.д.

Предлагаемая конструкция абразивного инструмента позволяет реализовать принцип неповторяющегося следа путем подбора величины осевого перемещения подвижной абразивосодержащей части с учетом среднего расстояния между выступами микронеровностей, сформированных абразивными зернами.

Это дает возможность повысить режущую способность абразивосодержащих частей инструмента и значительно улучшить качество обрабатываемых поверхностей. Для того чтобы зерна подвижной абразивосодержащей части не попадали в ранее прорезанные риски-царапины, зерна должны переместиться на половину среднего расстояния между ними lср/2 или на величину, кратную этому расстоянию. Тогда величину продольного осевого перемещения ΔB подвижной абразивосодержащей части можно выразить формулой

ΔB = nlcp/2,

где

n - любое целое число.

С учетом предыдущих формул получим

tgα = nlcpDx/D kP.

Полученная функциональная зависимость позволяет для каждого конкретного случая определить угол α наклона профиля кулачка 6.

Используя предлагаемый абразивный инструмент, можно обрабатывать как валы, так и отверстия и плоскости. Его применение повышает производительность обработки в 1,8...2,0 раза, позволяет исключить операцию получистового шлифования благодаря улучшению шероховатости поверхности на 1 - 2 класса. При этом расход абразивного инструмента снижается на 25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2121426C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2119863C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2207224C2 |

| ПРЕРЫВИСТЫЙ АБРАЗИВНЫЙ КРУГ | 1998 |

|

RU2146603C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОГО ХОНИНГОВАНИЯ | 1998 |

|

RU2146592C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 2001 |

|

RU2201326C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ АБРАЗИВНОЙ ОБРАБОТКИ | 1999 |

|

RU2164852C1 |

| СПОСОБ ФРЕЗЕРОВАНИЯ КОЛЬЦЕВЫХ КАНАВОК ПЕРЕМЕННОГО ПРОФИЛЯ | 2001 |

|

RU2210467C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПАЗОВ И ДРУГИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2204471C2 |

Изобретение предназначено для использования при глубинном периферийном шлифовании материалов. Абразивный инструмент содержит корпус и расположенные на нем две сопряженные между собой абразивосодержащие части, одна из которых установлена неподвижно, а другая - с возможностью осевого перемещения и поворота. Для увеличения режущей способности абразивных зерен при обеспечении принципа неповторяемости следа инструмент снабжен механизмом поворота указанной абразивосодержащей части в исходное положение и механизмом дискретного изменения высоты инструмента, выполненным в виде профильного кулачка, щеки, пружины и пары торцовых храповых колес. Причем механизм поворота в исходное положение абразивосодержащей части, имеющей возможность перемещения, выполнен в виде диска и двух пружин. 1 з.п.ф-лы. 4 ил.

\ \\1 1. Абразивный инструмент, содержащий корпус и расположенные на нем две абразивосодержащие части, а также механизм дискретного изменения высоты инструмента, при этом абразивосодержащие части сопряжены одна с другой посредством выполненных на их торцовых поверхностях выступов и впадин сегментной формы и одна из них установлена неподвижно, а другая - с возможностью осевого перемещения относительно первой, отличающийся тем, что установленная с возможностью осевого перемещения абразивосодержащая часть дополнительно выполнена с возможностью поворота, а инструмент при этом снабжен механизмом ее поворота в исходное положение, причем механизм дискретного изменения высоты инструмента выполнен в виде профильного кулачка, щеки, контактирующей с кулачком и имеющей ответный ему профиль, пружины, предназначенной для обеспечения постоянного контакта между кулачком и щекой, а также в виде находящихся в зацеплении и поджатых друг другу посредством пружины пары торцовых храповых колес, при этом щека размещена в неподвижной абразивосодержащей части и установлена с возможностью вращения относительно корпуса и на ее торце неподвижно закреплено одно из храповых колес, а в абразивосодержащей части, имеющей возможность перемещения, расположены кулачок и второе храповое колесо, причем кулачок установлен с возможностью свободного вращения относительно корпуса, а храповое колесо - с возможностью осевого перемещения. \\\2 2. Инструмент по п.1, отличающийся тем, что механизм поворота в исходное положение абразивосодержащей части, имеющей возможность перемещения, выполнен в виде диска, неподвижно установленного на корпусе, и двух пружин, соединяющих диск с указанной абразивосодержащей частью.

| SU, 1645125 A, 30.04.91 | |||

| SU, 525540 A, 25.08.76 | |||

| SU, 1558653 A, 23.04.90 | |||

| SU, 814690 A, 23.03.81 | |||

| SU, 660062 A, 05.06.79 | |||

| DE, 4115666 A, 30.04.92. |

Авторы

Даты

1998-08-27—Публикация

1996-08-07—Подача