Изобретение относится к абразивной обработке материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин для осуществления прерывистого шлифования заготовок с регулированием теплового потока, и может быть использовано на машиностроительных предприятиях для эффективной черновой и чистовой обработки заготовок абразивными кругами.

Известно устройство для шлифования в виде абразивного инструмента, состоящего из корпуса с двумя сопрягаемыми посредством впадин и выступов сегментной формы на торцовых поверхностях абразивосодержащими частями, установленными с возможностью относительного перемещения и узла регулирования высоты инструмента, причем одна из сопрягаемых абразивосодержащих частей размещена неподвижно относительно корпуса, а другая выполнена с проточками цилиндрической формы на наружной торцовой поверхности, при этом инструмент снабжен тарельчатыми пружинами, каждая из которых размещена в проточке в контакте с корпусом [1].

Недостатками этого устройства является сложность и длительность ручного регулирования профиля инструмента в радиальном и осевом направлениях, невысокая режущая и размерная стойкость абразивного круга, что приводит к образованию прижогов и микротрещин на обрабатываемой поверхности.

В качестве прототипа было выбрано устройство для шлифования, выполненное в виде ступицы и винтообразного рабочего органа с абразивным слоем, установленного на ступице с возможностью осевого смещения посредством элементов подачи и фиксации с помощью установленных в осевых пазах гаек и связанных с ними винтов с коническими втулками, причем втулки установлены в контакте с боковыми поверхностями T-образных пазов и коническими рабочими частями отверстий рабочего органа [2].

Недостатки этого устройства следующие: нет возможности применять стандартные шлифовальные круги; устройство сложно в изготовлении, особенно проблематично изготавливать винтообразный корпус с абразивосодержащим слоем; не эффективно работает шлифовальный инструмент вследствие движения абразивных зерен по следу предыдущих.

Заявляемое изобретение решает задачу повышения качества и эффективности шлифования заготовок из материалов, предрасположенных к дефектообразованию в виде прижогов и трещин.

Это достигается тем, что в устройстве, содержащем ступицу и расположенный на ней пружинный винтообразный рабочий корпус с абразивным слоем, связанный с механизмами осевой подачи и фиксации, причем оно снабжено размещенным в ступице, с возможностью дискретного вращения вокруг центральной оси и связанным с механизмом осевой подачи копиром с кольцевыми пазами и закрепленными в каждом витке рабочего корпуса штифтами, проходящими сквозь выполненный в ступице осевой паз и входящими в кольцевые пазы копира, механизм осевой подачи выполнен в виде связанного с упомянутым копиром посредством шлицев подпружиненного храпового колеса, установленного с возможностью вращения и взаимодействия торцовыми зубьями с неподвижным и подпружиненным толкающим храповыми колесами, последнее из которых размещено внутри неподвижного колеса с возможностью относительного осевого перемещения через шлицевое соединение и контакта с буртиком резьбовой втулки, расположенной на ступице, механизм фиксации выполнен в виде расположенной в коническом пазу периферийной части ступицы подпружиненной конической планки, имеющей конический паз, в котором размещен клин и коническая головка крепежного винта, закрепленного на конце пружинного винтообразного корпуса.

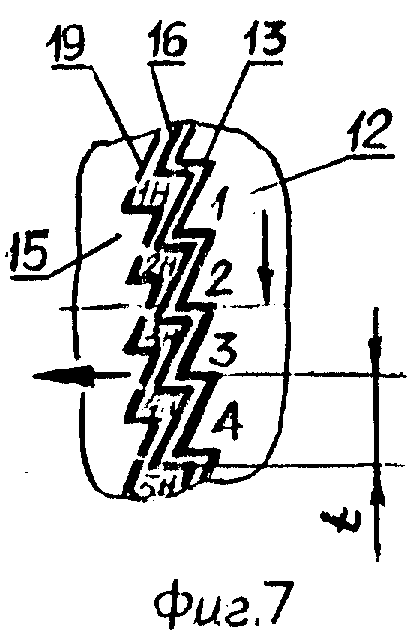

Сущность изобретения поясняется чертежами. На фиг. 1 показано устройство для шлифования в разрезе, вид сбоку; на фиг. 2 - устройство для шлифования в сомкнутом состоянии винтообразного корпуса; на фиг. 3 - в разомкнутом состоянии с максимальным шагом винтообразного корпуса; на фиг. 4 - сечение А-А на фиг. 1; на фиг. 5, 6, 7 - выносной элемент Б на фиг. 2 в различных положениях храповых колес, осуществляющих вращение копира; на фиг. 8 - сечение В-В на фиг. 3 повернуто; на фиг. 9 - сечение Г-Г на фиг. 8.

Устройство для шлифования состоит из ступицы 1 с буртиком 2, осевым пазом 3, коническим отверстием 4 для установки на шпинделе и резьбовой шейки 5 для крепления на шпинделе станка, пружинного винтообразного корпуса 6 с абразивосодержащим слоем 7 и штифтами 8, которые проходят через осевой паз 3 и входят в кольцевые пазы 9 копира 10, который вставлен в ступицу 1 с гарантированным зазором и имеет возможность вращения относительно центральной оси, с внутренними шлицами 11. Механизм осевой подачи винтообразного корпуса 6, состоит из дискретно вращающегося храпового колеса 12 с торцовыми зубьями 13 и шлицами 14, неподвижного храпового колеса 15 с торцовыми зубьями 16 и шлицевым отверстием 17, толкающего храпового колеса 18 с торцовыми зубьями 19 и шлицами 20. Храповое колесо 18 ограничено в осевом движении буртиком 21 резьбовой втулки 22, которая закреплена на ступице 1, и поджата пружиной 23. Вращающееся храповое колесо 12 прижато торцевыми зубьями 13 к торцовым зубьям 16 неподвижного храпового колеса 15 пружиной 24. На резьбовой шейке храпового колеса 18 установлена крышка 25 с выступающей сферической поверхностью 26 в центре для уменьшения трения при контакте с упором (на фиг. 1 не показан). Механизм фиксации состоит из конической планки 27, расположенной в коническом пазу 28 (фиг. 8) периферийной части ступицы 1, с коническим пазом 29 и клином 30, крепежного винта 31 с конической головкой 32, закрепленного на конце пружинного винтообразного рабочего корпуса 6 гайкой 33, и пружины 34 (фиг. 9), создающей усилие фиксации.

Устройство собирается следующим образом. На ступицу 1 устанавливается пружинный винтообразный корпус 6, с предварительно закрученными в каждый виток штифтами 8. Один конец корпуса 6 закрепляется винтом 35 к буртику 2 ступицы 1. Затем вставляется копир 10, таким образом, чтобы штифты 8 попали в пазы 9 копира 10 и шлицевое отверстие копира было обращено в сторону глухого отверстия ступицы. Вслед вставленной в отверстие копира 10 пружины 24 в шлицевое отверстие 11 вставляется вращающееся храповое колесо 12. Предварительно сжав пружину 24, в ступицу 1 закручивается неподвижное храповое колесо 15.

Резьбовая втулка 22, с одетыми на нее толкающим храповым колесом 18 и пружиной 23 закручивается на ступицу 1, таким образом, чтобы шлицевые выступы 20 попали в шлицевые впадины отверстия 17 неподвижного храпового колеса 15. В конце сборки на резьбовую шейку храпового колеса 18 закручивают крышку 25, воспринимающую на себя усилие давления упора.

Работа, автоматическое изменение и регулирование шага витков устройства для шлифования осуществляется следующим образом.

К собранному и уставленному на шпинделе шлифовального станка устройству через определенное время работы или через каждый двойной ход стола подводят упор (на фигурах не показан), который давит на сферический центральный выступ 26 крышки 25. В результате этого толкающее храповое колесо 18 зубьями 19 передает давление на зубья 13 и перемещает в осевом направлении храповое колесо 12, выводя их из зацепления с зубьями 16 неподвижного храпового колеса 15. На фиг. 5 показан момент вывода. Скользя по наклонным боковым поверхностям зубьев 19, вращающееся храповое колесо 12 поворачивается на угол

α/2 = 360/2Z, (1)

где

Z - число зубьев храпового колеса.

При этом вершины 1, 2, 3, 4, 5 и т.д. (фиг. 6) зубьев 13 храпового колеса 12 повернутся на величину дуги равной половине шага t относительно 1H, 2H, 3H, 4H, 5H и т.д. зубьев 16 неподвижного храпового колеса 15. При отходе толкающего храпового колеса 18 (движение справа налево см. фиг. 7) зубья 13 колеса 12 входят в контакт с зубьями 16 неподвижного храпового колеса 15 и под действием пружины 24 колесо 12 с копиром 10 поворачиваются на угол α/2. Таким образом, за один нажим копир 10 повернется на угол α = 360/Z. (2)

При этом витки пружинного винтообразного рабочего корпуса 6 сместятся в осевом направлении на величину

P = 2Pв/Z,

где

Pв - шаг витка рабочего корпуса 6.

За Z/2 нажатий упором на толкающее храповое колесо 18 копир 10 сделает пол-оборота, а витки 6 переместятся в осевом направлении на величины шага P. За Z нажатий - копир сделает один оборот, а витки сомкнутся. Одновременно с работой механизма осевой подачи в работу вступает механизм фиксации. Упор (на фигурах не показан) воздействует на планку 27, перемещая ее, при этом пружина 34 (см. фиг. 9) сжимается. Кроме того, клин 30 освобождает коническую головку 32 винта 31, давая свободное перемещение концу пружинного винтообразного корпуса 6. По окончании воздействия упора на планку 27 она клином 30 фиксирует винт 31 и конец корпуса 6, под действием пружины 34. Выбор числа зубьев храповых колес Z следует производить с учетом среднего расстояния между выступами микронеровностей, сформированных абразивными зернами. Для того чтобы зерна витков не попадали в ранее прорезанные риски - царапины, зерна, а следовательно витки рабочего корпуса 6, должны перемещаться на половину среднего расстояния между ними Lср/2. Это условие соблюдается, если

Z = 4Pв/(n•Lср),

где

n - любое целое число.

Устройство для шлифования может работать как с постоянным оптимальным для данного труднообрабатываемого материала шагом витков рабочего корпуса, так и с изменяющимся - с каждым двойным ходом.

Устройство для шлифования может найти применение на любых металлобрабатывающих предприятиях, занимающихся шлифованием труднообрабатываемых материалов, и позволяет в результате автоматического изменения шага витков повысить производительность обработки за счет оптимизации теплонапряженности процесса при обработке различных материалов и качества процесса за счет реализации принципа неповторяющегося следа путем подбора величины элементарного осевого смещения витков с учетом среднего расстояния между выступами микронеровностей, сформированных абразивными зернами. Это дает возможность повысить режущую способность рабочего корпуса с абразивным слоем и значительно улучшить шероховатость обработанных поверхностей.

Предлагаемое устройство для шлифования позволяет дискретно регулировать угол наклона витков, обеспечивая колебание зоны резания, которое в свою очередь предотвращает прижоги и появление микротрещин, увеличивает стойкость инструмента с сохранением преимуществ процесса прерывистого шлифования. Его применение позволяет увеличить производительность с одновременным улучшением качества за счет повышения режимов обработки благодаря колебанию зоны резания и увеличению жесткости конструкции. Кроме того, производительность обработки повышается в 1,7 - 2 раза за счет исключения операции получистового шлифования благодаря улучшению шероховатости поверхности на 1 - 2 класса. При этом расход абразивного инструмента снижается на 30 процентов.

Источники информации, принятые во внимание при экспертизе:

1. А.с. СССР N 1645125, B 24 D 17/00, 1991.

2. А.с. СССР N 1516332, B 24 D 5/00, 17/00, 1989 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 2001 |

|

RU2201330C1 |

| АБРАЗИВНЫЙ РАЗДВИЖНОЙ ИНСТРУМЕНТ | 1996 |

|

RU2118250C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 1996 |

|

RU2111109C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2218266C2 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ | 1996 |

|

RU2119863C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ ШЛИФОВАЛЬНЫХ КРУГОВ | 2001 |

|

RU2201326C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2217289C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПАЗОВ И ДРУГИХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2204471C2 |

| СПОСОБ ПЛАНЕТАРНОГО ВНУТРЕННЕГО ШЛИФОВАНИЯ | 2000 |

|

RU2189895C2 |

| ПРЕРЫВИСТЫЙ АБРАЗИВНЫЙ КРУГ | 1998 |

|

RU2146603C1 |

Изобретение относится к абразивной обработке материалов, предрасположенных к дефектообразованию в виде прижогов и микротрещин, для осуществления прерывистого шлифования заготовок с регулированием теплового потока. Устройство содержит ступицу и пружинный винтообразный рабочий корпус с абразивным слоем, который имеет возможность осевого смещения посредством механизмов осевой подачи и фиксации. В ступице выполнен осевой паз, а в каждом витке рабочего корпуса - штифт, который устанавливают через осевой паз ступицы в кольцевой паз копира, имеющий дискретное вращение от механизма осевой подачи. Последний содержит вращающееся подпружиненное храповое колесо, контактирующее с одной стороны через шлицевое соединение с копиром, а с другой - с неподвижным и толкающим храповыми колесами посредством торцевых зубьев. Толкающее храповое колесо устанавливают с возможностью осевого смещения в неподвижном храповом колесе с ограничением с одной стороны буртиком резьбовой втулки ступицы, с другой - пружиной сжатия. Механизм фиксации выполнен в виде расположенной в коническом пазу периферийной части ступицы подпружиненной конической планки с коническим пазом, где расположен клин и коническая головка крепежного винта, который закрепляют на конце пружинного винтообразного корпуса. Данная конструкция позволяет дискретно регулировать угол наклона витков, обеспечивая колебание зоны резания и увеличение стойкости инструмента с сохранением преимуществ процесса прерывистого шлифования. 2 з.п.ф-лы, 9 ил.

| Устройство для шлифования | 1988 |

|

SU1516332A1 |

| Абразивный инструмент | 1985 |

|

SU1240564A1 |

| Инструмент для отделочной обработки цилиндрических поверхностей деталей | 1978 |

|

SU979090A1 |

| SU 1592177 A, 19.06.70 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОТ ИСТОЧНИКА НАПРЯЖЕНИЯ В ФОРМЕ МЕАНДРА СИНУСОИДАЛЬНОГО НАПРЯЖЕНИЯ НА АКТИВНОЙ ИЛИ АКТИВНО-РЕАКТИВНОЙ НАГРУЗКЕ С НЕЛИНЕЙНЫМ СОПРОТИВЛЕНИЕМ | 1996 |

|

RU2115210C1 |

Авторы

Даты

1998-11-10—Публикация

1996-10-25—Подача