Изобретение относится к области машиностроения, а именно к конструкциям кривошипных прессов для объемной штамповки.

Известен кривошипный пресс для штамповки, содержащий смонтированный в направляющих станины ползун, соединенный с приводом исполнительный механизм в виде кривошипного вала с установленными на его двух эксцентриках двух шатунов [1].

В известном устройстве штамповке деталей осуществляется при поступательном перемещении ползуна.

Недостаток известного устройства - малая жесткость пресса, не позволяющая штамповать поковки повышенного качества.

Изобретение направлено на значительное повышение жесткости конструкции пресса, позволяющей штамповать поковки повышенной точности.

Это достигается за счет того, что кривошипный пресс для штамповки содержит смонтированный в направляющих станины ползун, соединенный с приводом исполнительный механизм в виде эксцентрика, вращающегося вокруг неподвижной оси, жестко смонтированной в поперечине станины, двух шатунов на эксцентрике, соединенных с ползуном посредством эксцентрикового вала, обеспечивающего при вращении его вокруг собственной оси регулирование расстояния между столом и ползуном, зубчатого венца, жестко установленного на эксцентрике между шатунами, вал-шестерни, сопряженной с зубчатым венцом, смонтированного посредством подшипников в буксе, жестко закрепленной к станине, на консоли буксы установлен на подшипниках маховик с возможностью вращения посредством дугостатора, жестко установленного на станине, муфта установлена на маховике и своей ступицей сопряжена с валом-шестерней, на другом конце которого сопряжена ступица тормоза, корпус которого жестко смонтирован на станине, уравновешиватель смонтированный на станине соединен с ползуном, а также за счет того, что опоры оси эксцентрика сверху значительно увеличены, зазоры между осью и станиной приближены к нулю, в приведенные силы от технологической нагрузки на ползуне оптимально приближены к опорам оси.

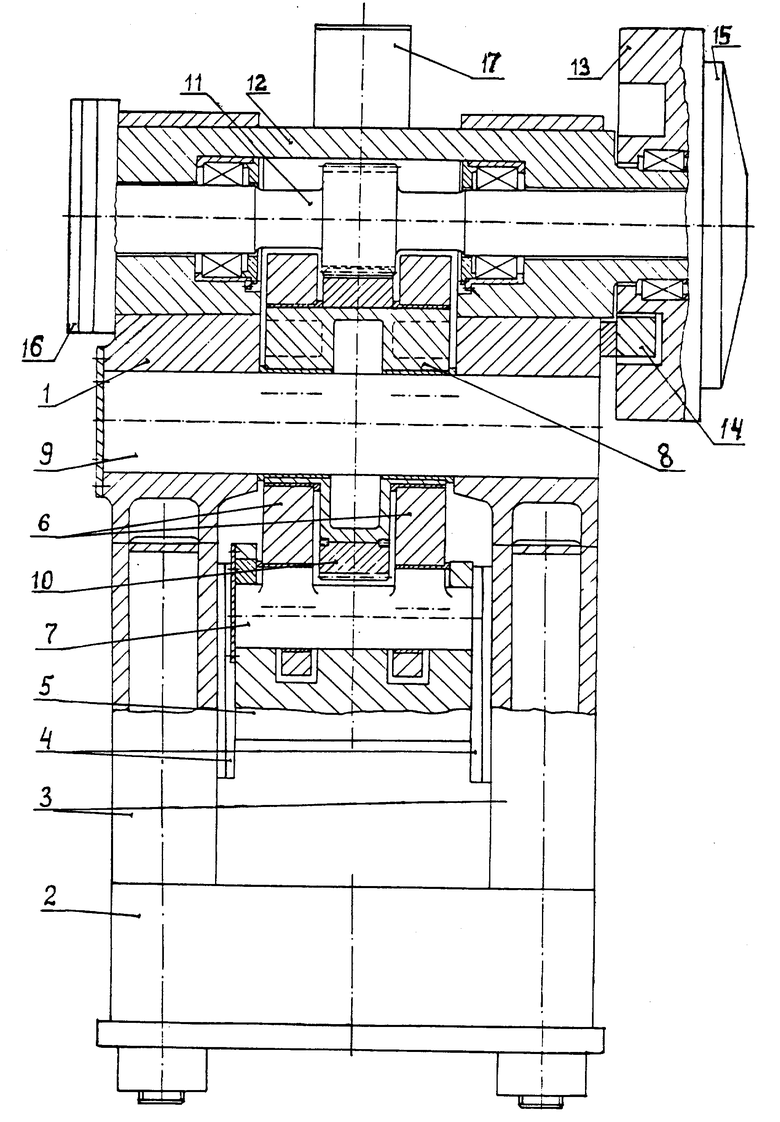

Сущность изобретения поясняется чертежом.

Кривошипный пресс содержит станину, включающую верхнюю поперечину 1, стол 2, стойки 3, жестко упруго стянутую шпильками с гидрогайками. На стойках 3 размещены направляющие 4, в которых установлен ползун 5, шарнирно соединенный с двумя шатунами 6 посредством эксцентрикового вала 7, обеспечивающего при вращении его вокруг собственной оси регулирование расстояния между столом 2 и ползуном 5. Шатуны 6 исполнительного механизма установлены на эксцентрике 8, вращающемся вокруг оси 9, жестко смонтированной в поперечине 1. Между шатунами 6 на эксцентрике 8, жестко смонтирован зубчатый венец 10, сопряженный с валом-шестерней 11, смонтированным посредством подшипников в буксе 12, закрепленной на поперечине 1. На консоли буксы 12 установлен на подшипниках маховик 13 с возможностью вращаться посредством дугостатора 14, жестко установленного на поперечине 1. Муфта 15 установлена на маховике 13 и своей ступицей сопряжена с валом-шестерней 11. Тормоз 16 установлен на поперечине 1 и совей ступицей сопряжен с валом-шестерней 11. Уравновешиватель 17 смонтирован на поперечине 1 и соединен с ползуном 5.

Кривошипный пресс работает следующим образом.

В исходном положении ползун 5 находится в крайнем верхнем положении, маховик 13 вращается с заданной угловой скоростью, вал-шестерня 11 заторможен, муфта 15 отключена.

При включении пресса тормоз 16 освобождает вал-шестерню, а муфта 15 соединяет вал-шестерню 11 с маховиком 13. В результате этого маховик 13, посредством вала-шестерни 11 начинает вращать эксцентрик 8, приводя в движение шатуны 6, преобразуя вращательное движение маховика 13 в поступательное движение ползуна 5. При соприкосновении верхней части штамповочного блока с заготовкой начинается ее деформирование и сила сопротивления деформированию, как технологическая нагрузка, посредством ползуна 5, двух шатунов 6 и эксцентрика 8, передается оси 9, вблизи ее опор, значительно уменьшая упругую податливость пресса за счет доли, вносимой главным эксцентриковым валом [1] с его зазором в сопряжениях со станиной, достигающей 40-55% от суммарной упругой деформации пресса [2].

Источники информации

1. Авт. св. СССР N 648442, B 30 B 15/00.

2. Игнатов А.А., Игнатова Т.А. Кривошипные горячештамповочные прессы. М. : Машиностроение, 1984, с. 182 .

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВОЙ ПРЕСС С ЦИКЛОВЫМ ПРИВОДОМ | 2013 |

|

RU2536619C1 |

| МЕХАНИЗМ РЕГУЛИРОВКИ ХОДА ПОЛЗУНА КРИВОШИПНОГО ПРЕССА | 2002 |

|

RU2223862C2 |

| АВТОМАТИЧЕСКАЯ МАШИНА ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ | 1993 |

|

RU2096122C1 |

| ЧЕКАНОЧНЫЙ ПРЕСС | 2001 |

|

RU2186687C1 |

| Кривошипно-клиновой пресс | 1978 |

|

SU816781A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 1976 |

|

SU671164A1 |

| РЫЧАЖНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2192963C1 |

| КРИВОШИПНО-ЭКСЦЕНТРИКОВЫЙ ПРЕСС | 2003 |

|

RU2252873C1 |

| КРИВОШИПНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2198097C2 |

| МЕХАНИЗМ РЕГУЛИРОВАНИЯ КРИВОШИПА ПЕРЕМЕННОЙ ДЛИНЫ | 1998 |

|

RU2139459C1 |

Изобретение относится к области машиностроения, а именно к конструкциям кривошипных прессов для объемной штамповки. Кривошипный пресс для объемной штамповки содержит смонтированный в направляющих станины ползун. Исполнительный механизм, содержащий эксцентрик с установленными на нем двумя шатунами, соединен с приводом пресса. Эксцентрик, снабженный зубчатым венцом между шатунами, вращается на неподвижной оси. Ось жестко смонтирована в станине. Изобретение позволяет повысить жесткость конструкции пресса. 1 ил.

\\\1 Кривошипный пресс для объемной штамповки, содержащий смонтированный в направляющих станины ползун, соединенный с приводом исполнительный механизм в виде эксцентрика с установленными на нем двумя шатунами, отличающийся тем, что он снабжен зубчатым венцом на эксцентрике между шатунами, при этом от маховика посредством вала-шестерни эксцентрик вращается на неподвижной оси, жестко смонтированной в станине.

| Кривошипный горячештамповочный пресс | 1977 |

|

SU648442A1 |

| Установка для исследования энергообмена при совместном нагружении образцов материалов | 1988 |

|

SU1627895A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС С ШЕСТЕРНЕЭКСЦЕНТРИКОВЫМ ПРИВОДОМ | 1991 |

|

RU2025276C1 |

| Привод механического пресса | 1957 |

|

SU114608A1 |

| Кривошипно-коленный пресс | 1986 |

|

SU1390069A1 |

| Двухкривошипный пресс | 1978 |

|

SU1054098A1 |

Авторы

Даты

1998-08-27—Публикация

1997-10-14—Подача