Изобретение относится к области кузнечно-прессового оборудования, конкретно к винтовым прессам.

Винтовые прессы известного типа отличаются низким кпд, сложным приводом, неточным механизмом дозирования энергии и практически невозможностью использования их в штамповочных линиях с единой системой синхронизации [1]. Предлагаемый вид кузнечно-прессового оборудования сочетает положительные качества машин ударного действия и кривошипных прессов.

Наиболее близким к заявленному устройству относится винтовой пресс (RU 206341) [2] , содержащий смонтированный в направляющих станины ползун, связанный с ползуном винт, сочлененный несамотормозящей резьбой с закрепленной в станине гайкой, жестко связанный с винтом маховик, силовой привод и силовые цилиндры.

Силовой привод выполнен в виде расположенного в траверсе пресса кривошипно-шатунного механизма, шатуны которого шарнирно соединены с управляемыми силовыми цилиндрами, установленными в направляющих, а штоки поршней цилиндров соединены с ползуном.

Недостатком известного устройства является расположение кривошипного вала выше плоскости штамповки, в связи с чем, при разгоне подвижных масс, т.е. при создании основного силового импульса, шатуны и штоки цилиндров испытывают сжимающие нагрузки, что может привести к потере устойчивости этих длинномерных деталей и перекосам в узлах их соединений. Наличие жестко связанного с винтом маховика увеличивает нерациональные затраты энергии и времени, обусловленные разгоном маховика при подъеме ползуна.

Изобретение направлено на повышение надежности и работоспособности конструкции, повышение производительности и снижение энергозатрат при выполнении кинематического цикла.

Это достигается тем, что кривошипный вал устанавливается в зоне стола пресса, т.е. ниже плоскости штамповки, в связи с чем, при создании силового импульса от кривошипного вала на разгон подвижных масс, шатуны и штоки управляемых силовых цилиндров испытывают растягивающие нагрузки, что исключает потерю устойчивости этих длинномерных деталей и снижает вероятность перекосов. Маховик винтового механизма снабжен управляемой муфтой, которая отсоединяет маховик от винта на стадии подъема подвижных частей, что снижает усилие сжатия в штоках и шатунах и уменьшает затраты энергии и времени на этой фазе кинематического цикла.

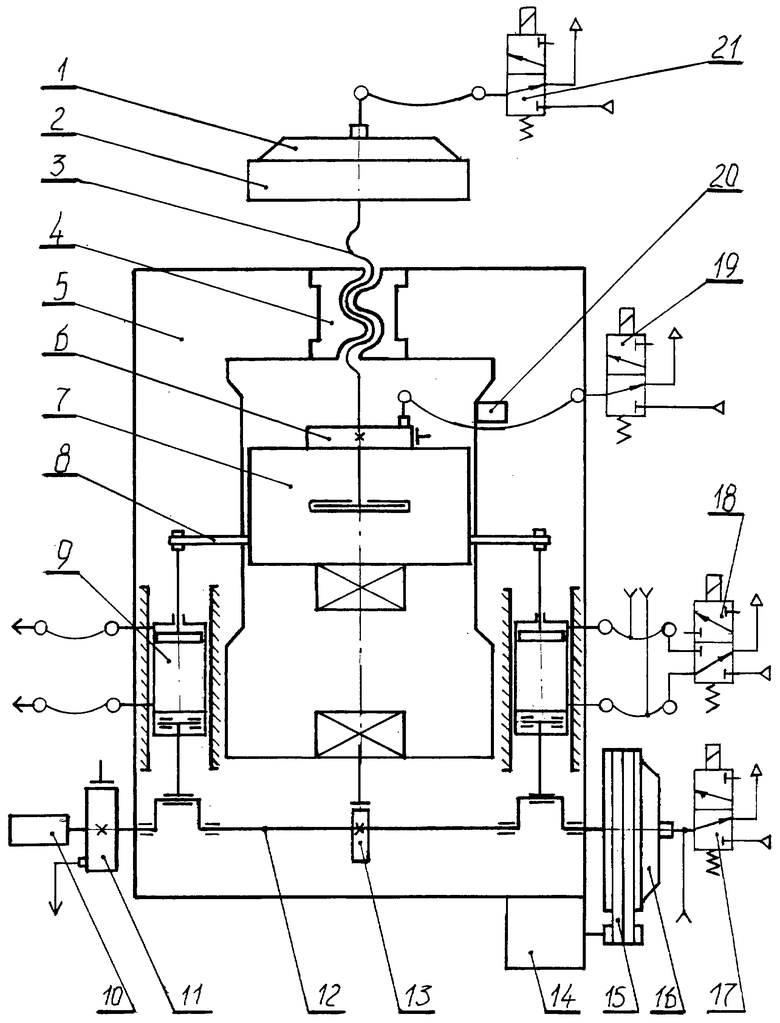

Сущность изобретения поясняется чертежом.

Кривошипно-винтовой пресс состоит из станины 5, в которой закреплена гайка 4 с несамотормозящей резьбой. Винт 3, проходящий через гайку, соединен подпятником с ползуном 7. На верхнем конце винта установлен маховик 2 с управляемой фрикционной муфтой 1, имеющей электропневматический клапан подачи и сброса воздуха 21. Винт 3 оснащен также ленточным тормозом 6 с клапаном управления 19. Ползун 7 через цапфы 8 соединен с поршнями управляемых силовых цилиндров 9, расположенных в направляющих с возможностью перемещения. Цилиндры 9 соединены шатунами с кривошипным валом 12, расположенным в зоне стола пресса ниже плоскости штамповки. Воздух в цилиндры 9 подается и сбрасывается через пневмоклапан 18. На кривошипном валу расположен маховик 15 с муфтой 16 и тормозом 11, управляемыми от клапана 17. В системе управления прессом имеются командаппарат 10 и конечный выключатель 20. В столе пресса расположен также нижний выталкиватель, работающий от кулака 13. Привод пресса осуществляется от электродвигателя 14.

Пресс работает следующим образом. При подготовке пресса к совершению кинематического цикла ползун 7 находится в крайнем верхнем положении (КВП) и удерживается тормозом 6. Кривошипный вал 12 также выведен в КВП, а поршни цилиндров 9 прижаты к их верхним крышкам. Маховик 15 при включенном двигателе 14 совершает холостые обороты, а кривошипный вал зафиксирован тормозом 11.

При нажатии пусковой кнопки или педали тормоза 6 или 11, за счет подачи воздуха от электропневматических клапанов 19 и 17, выключаются. Далее от клапана 17 срабатывает муфта 16, и маховик 15 присоединяется к кривошипному валу 12, обеспечивая его вращение. Шатуны кривошипного вала перемещают вниз расположенные в направляющих цилиндры 9, а поршни через штоки и цапфы 8 передают силовой импульс на движение вниз ползуну 7, винту 4 и маховику 2, который в этот момент за счет действия пружин муфты 1 кинематически связан с винтом.

При повороте кривошипного вала на угол от 0 до 90o происходит нарастание скорости цилиндров 9, которые через поршни, прижатые к верхним крышкам цилиндров 9, и через цапфы 8 разгоняют ползун с винтом и маховик до максимальной скорости. В момент включения пресса на рабочий ход или несколько позже по сигналу командаппарата 10 в верхние полости управляемых силовых цилиндров 9 может начать подаваться воздух, что обеспечивает дополнительный разгон подвижных масс. Изменяя фазы начала подачи воздуха, можно регулировать конечную скорость разгона подвижных масс и, следовательно, величину кинетической энергии пресса при выполнении штамповочной операции.

По мере поворота кривошипного вала от угла 90 до 180o скорость цилиндров 9 снижается до нуля, в то время как скорость подвижных масс продолжает нарастать. При подходе ползуна к крайнему нижнему положению начинается операция штамповки, и скорость подвижных масс снижается до нуля в соответствии с законом сопротивления пластической деформации штампуемого металла. К концу операции штамповки поршни цилиндров 9 приближаются к их нижним крышкам. Расчеты показывают, что для предотвращения удара поршней о нижние крышки рабочая длина цилиндров 9 должна составлять (1,5-1,7)R, где R - радиус кривошипа.

К моменту поворота кривошипного вала до 180o штамповка должна быть закончена, и по сигналу командаппарата 10 подается воздух в муфту 1, она включается, и маховик 2 отсоединяется от винта 3, что снижает энергозатраты на стадии подъема подвижных масс до КВП. В этот момент также начинает подаваться воздух в нижние полости управляемых силовых цилиндров 9. Подъем ползуна осуществляется кривошипно-шатунным механизмом, а также с помощью цилиндров 9, в нижнюю полость которых по сигналу от командаппарата подается воздух, а из верхних полостей обеспечивается его выхлоп.

При повороте кривошипного вала на угол 360o срабатывает сигнализация командаппарата, муфта 16 выключается, а тормоз 11 включается, останавливая вал. При этом несколько раньше от кулачка 13 срабатывает нижний выталкиватель, обеспечивая выемку заготовки из нижней половины штампа. Ползун к моменту остановки кривошипного вала может продолжать движение вверх за счет действия сжатого воздуха, подаваемого в нижнюю полость цилиндров 9, но при достижении КВП по команде от конечного выключателя 20 срабатывает тормоз 6, после чего выключается муфта 1, соединяя маховик 2 с винтом 3, и сбрасывается сжатый воздух из нижних полостей цилиндров 9, оставляя их соединенными с атмосферой. Кинематический цикл пресса на этом заканчивается. Далее после выемки отштампованной поковки и закладки новой заготовки цикл повторяется.

Использование изобретения позволяет повысить надежность конструкции, снизить энергозатраты на совершение кинематического цикла, повысить производительность пресса.

Источники информации

1. Бочаров Ю.А. Винтовые прессы. М.: Машиностроение, 1978.

2. Бюллетень изобретений 19, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЫЧАЖНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2192963C1 |

| КРИВОШИПНО-ЭКСЦЕНТРИКОВЫЙ ПРЕСС | 2003 |

|

RU2252873C1 |

| КРИВОШИПНО-ВИНТОВОЙ ПРЕСС | 2003 |

|

RU2252872C1 |

| ВИНТОВОЙ ПРЕСС | 1993 |

|

RU2063341C1 |

| Винтовой пресс | 1988 |

|

SU1523393A1 |

| ПОДАЧА МНОГОПОЗИЦИОННОГО ПРЕССА | 1996 |

|

RU2108185C1 |

| ВИНТОВОЙ ПРЕСС С ЦИКЛОВЫМ ПРИВОДОМ | 2013 |

|

RU2536619C1 |

| КРИВОШИПНЫЙ ПРЕСС ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ | 1997 |

|

RU2118260C1 |

| ЧЕКАНОЧНЫЙ ПРЕСС | 2001 |

|

RU2186687C1 |

| РОТОРНАЯ ПОДАЧА ШТАМПОВОЧНОГО ПРЕССА | 1994 |

|

RU2102177C1 |

Изобретение относится к области кузнечно-прессового оборудования, к винтовым прессам. Кривошипно-винтовой пресс содержит ползун, смонтированный в направляющих станины, и связанный с ним винт. Винт сочленен несамотормозящей резьбой с закрепленной в станине гайкой и связан с маховиком. Силовой привод пресса выполнен в виде кривошипно-шатунного механизма, шатуны которого шарнирно соединены с управляемыми силовыми цилиндрами, установленными в направляющих. Штоки поршней цилиндров соединены цапфами с ползуном. Кривошипный вал расположен ниже плоскости штамповки в зоне стола пресса таким образом, что шатуны и штоки при разгоне подвижных масс на рабочий ход испытывают растягивающие нагрузки. Маховик связан с винтом через управляемую муфту. В результате повышается надежность конструкции, снижаются энергозатраты на совершение кинематического цикла и повышается производительность пресса. 1 ил.

Кривошипно-винтовой пресс, содержащий станину с направляющими, в которых установлен ползун, связанный с винтом, сочлененным несамотормозящейся резьбой с гайкой, закрепленной на станине, связанный с винтом маховик, стол, установленные в направляющих станины с возможностью перемещения управляемые силовые цилиндры и силовой привод в виде кривошипно-шатунного механизма с шатунами, шарнирно связанными с упомянутыми управляемыми силовыми цилиндрами, штоки поршней которых цапфами соединены с ползуном, отличающийся тем, что кривошипный вал расположен ниже плоскости штамповки в зоне стола пресса из условия обеспечения воздействия растягивающими нагрузками на шатуны кривошипно-шатунного механизма и штоки силовых цилиндров при разгоне подвижных масс на рабочий ход ползуна, а маховик связан с винтом через управляемую муфту.

| ВИНТОВОЙ ПРЕСС | 1993 |

|

RU2063341C1 |

| Винтовой пресс | 1988 |

|

SU1523393A1 |

| В П Т Б | 0 |

|

SU399387A1 |

| Винтовой пресс | 1975 |

|

SU568553A1 |

| Винтовой пресс-молот | 1984 |

|

SU1265009A1 |

| ВИНТОВОЙ ПРЕСС | 1991 |

|

RU2011537C1 |

| ВИНТОВОЙ ВИБРОПРЕСС | 1993 |

|

RU2114736C1 |

| Реле направления мощности | 1984 |

|

SU1252857A1 |

| US 4782749, 08.10.1988 | |||

| DE 3425332, 16.01.1986 | |||

| DE 3431306, 06.03.1986. | |||

Авторы

Даты

2003-02-10—Публикация

2001-05-08—Подача