Изобретение относится к области кузнечно-прессового оборудования, конкретно к винтовым прессам.

Винтовые прессы известного типа отличаются низким КПД, сложным приводом, неточным механизмом дозирования и практически невозможностью использования их в штамповочных линиях с единой системой синхронизации [1]. Предлагаемый вид кузнечно-прессового оборудования сочетает положительные качества машин ударного действия и кривошипных прессов.

Наиболее близким к заявляемому устройству является винтовой пресс (RU 2198097) [2], содержащий станину с направляющими, в которых установлен ползун, связанный с винтом, сочлененным несамотормозящей резьбой с гайкой, закрепленной на станине, связанный с винтом маховик, оснащенный управляемой муфтой, стол, перемещаемые в направляющих силовые цилиндры и силовой привод в виде кривошипно-шатунного механизма, расположенный ниже плоскости штамповки, и шатунами, связанными с силовыми цилиндрами.

Недостатком известного устройства является наличие промежуточного звена между ползуном и кривошипно-шатунным механизмом в виде силового цилиндра, что увеличивает габариты машины, повышает сложность конструкции, снижает точность выполнения кинематического цикла.

Изобретение направлено на упрощение конструкции, снижение габаритов и веса, повышение надежности. Это достигается тем, что на кривошипном валу установлена управляемая эксцентриковая втулка, связанная шатуном непосредственно с ползушкой в направляющих, которая в свою очередь взаимодействует с цапфой, закрепленной в ползуне пресса.

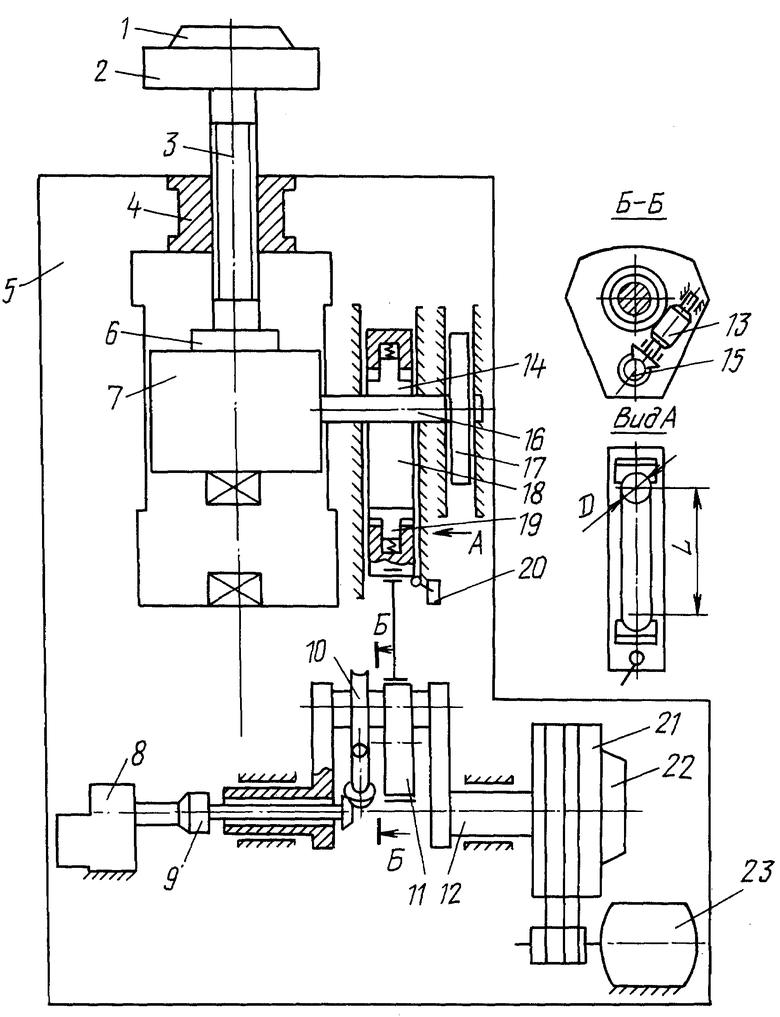

Сущность изобретения поясняется на чертеже. Кривошипно-эксцентриковый пресс, содержащий станину с направляющими, в которых установлен ползун, связанный с винтом, сочлененным несамотормозящейся резьбой с гайкой, закрепленной на станине, маховик, связанный с винтом через управляемую муфту, стол, кривошипный вал, расположенный ниже плоскости штамповки, взаимодействующий с ползуном через шатун и цапфу, состоит из станины 5, в которой закреплена гайка 4 с несамотормозящей резьбой. Винт 3 проходит через гайку и соединен с ползуном 7. На верхнем конце винта установлен маховик 2 с управляемой фрикционной муфтой 1. Винт 3 оснащен управляемым тормозом 6. Ползун 7 имеет цапфу 16, которая проходит через продольный паз ползушки 18, установленной в направляющих и имеющей на концах паза регулируемые демпфирующие устройства - демферы 14 и 19. Цапфа 16 связана также со вспомогательными направляющими 17. Ползушка 18 через шатун соединена с эксцентриковой втулкой 11, установленной на шатунной шейке кривошипного вала 12. Эксцентриситет втулки - RB меньше, чем эксцентриситет кривошипного вала - RК. Втулка связана с червячным колесом 10, которое взаимодействует с червяком 13, установленным на щеке кривошипного вала 12 и связанным конической передачей 15 с электроприводом 8. На валу конической передачи установлена обгонная муфта 9. На кривошипном валу 12 установлен маховик 21, связанный с электродвигателем 23. На маховике установлен управляемый узел - муфта-тормоз 22. В системе управления прессом имеется конечный выключатель 20.

Пресс работает следующим образом. При подготовке пресса к совершению кинематического цикла ползун 7 находится в крайнем верхнем положении (КВП) и удерживается тормозом 6. Кривошипный вал также выведен в КВП (угол поворота 0°), а эксцентриковая втулка повернута на валу в положение, соответствующее минимальному общему эксцентриситету системы кривошипный вал - втулка, то есть Rmin=Rк-Rвт. При этом положении цапфа 16 соприкасается с верхним демпфером 14 ползушки 18. Маховик 26 при включенном электродвигателе 23 совершает холостые обороты, а кривошипный вал зафиксирован муфтой - тормозом 22. При нажатии на пусковую кнопку или педаль тормоз 6 выключается и далее срабатывает муфта - тормоз 22 и маховик 21 присоединяется к кривошипному валу 12, который начинает вращение. При этом вращение на электропривод 8 не передается, так как этому препятствует обгонная муфта 9. Шатун перемещает ползушку 18 вниз и та, через демпфер 14, воздействуя на цапфу 16, передает силовой импульс на движение вниз ползуну 7, винту 4 и маховику 2, который в этот момент за счет сил действия пружин муфты 1 кинематически связан с винтом.

При повороте кривошипного вала на угол от 0 до 90° происходит нарастание скорости ползушки 18, которая через цапфу 16 разгоняет ползун и маховик до максимальной для кривошипно-шатунного механизма скорости. С целью исключения перекосов в направляющих ползуна цапфа 18 одним из концов опирается на вспомогательные направляющие 17. По мере поворота кривошипного вала от угла 90 до 180° скорость ползушки 18 снижается до нуля, в то время как скорость подвижных масс продолжает нарастать. При подходе ползуна к крайнему нижнему положению начинается операция штамповки, и скорость подвижных масс снижается до нуля в соответствии с законом сопротивления пластической деформации штампуемого металла. К концу операции штамповки цапфа приближается к демпферу 19 ползушки 18.

Расчеты показали, что исходя из условия безударного прохода цапф по пазу ползушек и выходу ползуна в крайнее нижнее положение практически одновременно с ползушками длина паза должна быть:

L-K(RK-RB),

где К=1,5-1,7 - коэффициент, зависящий от вида технологической операции.

Так, при специализации пресса для штамповки поковок с тонким полотном (лезвийный инструмент, слесарно-монтажный инструмент, турбинные лопатки) К=1,5.

С другой стороны для обеспечения подъема ползуна в КВП с выходом цапф вплотную к верхним демпферам 14

L=2RB+Д+Δ,

где Д - диаметр цапфы;

Δ - величина регулировки демпфера 14.

Таким образом, соотношение между радиусом кривошипа и эксцентриситетом втулки будет:

К моменту поворота кривошипного вала до 180° штамповка должна быть закончена и по сигналу от командаппарата выключается муфта 1 и маховик 2 отсоединяется от винта 3, что снижает энергозатраты на стадии подъема подвижных масс до КВП. Подъем ползуна производится кривошипно-шатунным механизмом, воздействующим на цапфу 16.

При повороте кривошипного вала на угол 360° включается тормоз муфты - тормоза 22 и вал останавливается. В этот момент или несколько ранее по сигналу командаппарата включается электропривод 8, который через обгонную муфту передает вращение на коническую передачу 15, червяк 13 и червячное колесо, связанное с эксцентриковой втулкой 11, обеспечивая тем самым дальнейший подъем ползуна и вывод его в КВП. При повороте эксцентриковой втулки на 180° относительно кривошипного вала общий эксцентриситет системы кривошипный вал - втулка составляет

Rmах=RВ+RК.

При этом ползушка 18 выведет ползун 7 в КВП, после чего включится тормоз 6 и включается муфта 1. Эксцентриковая втулка, продолжая вращаться, опускает ползушку 18 до точки, соответствующей повороту втулки на угол 360° относительно кривошипного вала. В этом положении ползушки срабатывает конечный выключатель 20, который через систему управления прессом останавливает электропривод 8. Таким образом завершается кинематический цикл работы пресса, когда подвижные части выведены в КВП, а ползушка подведена верхним демпфером 14 вплотную к цапфе 16. Далее цикл повторяется.

Использование изобретения позволяет упростить конструкцию, снизить ее габариты и вес, обеспечить более четкое исполнение кинематического цикла, что повышает надежность работы машины в случае ее использования в автоматизированных комплексах или штамповочных линиях.

ИСТОЧНИК ИНФОРМАЦИИ

1. Бочаров Ю.А. Винтовые прессы. М.: Машиностроение. 1976.

2. Бюллетень изобретений №4. 2003.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИВОШИПНО-ВИНТОВОЙ ПРЕСС | 2003 |

|

RU2252872C1 |

| ВИНТОВОЙ ПРЕСС С ЦИКЛОВЫМ ПРИВОДОМ | 2013 |

|

RU2536619C1 |

| РЫЧАЖНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2192963C1 |

| КРИВОШИПНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2198097C2 |

| ВИНТОВОЙ ПРЕСС | 1993 |

|

RU2063341C1 |

| Винтовой пресс | 1988 |

|

SU1523393A1 |

| Кривошипный пресс для штамповки с кручением | 1988 |

|

SU1606346A1 |

| Кривошипный пресс | 1984 |

|

SU1252190A1 |

| Механический пресс | 1981 |

|

SU996226A1 |

| ЛИСТОШТАМПОВОЧНЫЙ ПРЕСС-АВТОМАТ | 2006 |

|

RU2341372C2 |

Изобретение относится к области кузнечно-прессового оборудования, а именно к винтовым прессам. Пресс содержит станину с направляющими, в которых установлен ползун, маховик, стол и кривошипный вал, расположенный ниже плоскости штамповки. Ползун связан с винтом, сочлененным несамотормозящей резьбой с гайкой, закрепленной на станине. Маховик связан с винтом через управляемую муфту. Кривошипный вал взаимодействует с ползуном через шатун и цапфу. Пресс снабжен установленной на кривошипном валу управляемой эксцентриковой втулкой, связанной через обгонную муфту, коническую и червячную передачи с электроприводом, а через шатун, ползушку с пазом и цапфу - с ползуном. Эксцентриковая втулка выполнена с эксцентриситетом, меньшим эксцентриситета кривошипного вала. В результате обеспечивается упрощение конструкции, уменьшение габаритов и повышение надежности пресса. 1 ил.

Кривошипно-эксцентриковый пресс, содержащий станину с направляющими, в которых установлен ползун, связанный с винтом, сочлененным несамотормозящей резьбой с гайкой, закрепленной на станине, маховик, связанный с винтом через управляемую муфту, стол и кривошипный вал, расположенный ниже плоскости штамповки и взаимодействующий с ползуном через шатун и цапфу, отличающийся тем, что он снабжен установленной на кривошипном валу управляемой эксцентриковой втулкой, связанной через обгонную муфту, коническую и червячную передачи с электроприводом, а через шатун, ползушку с пазом и цапфу - с ползуном, при этом упомянутая эксцентриковая втулка выполнена с эксцентриситетом, меньшим эксцентриситета кривошипного вала.

| КРИВОШИПНО-ВИНТОВОЙ ПРЕСС | 2001 |

|

RU2198097C2 |

| Винтовой пресс | 1988 |

|

SU1523393A1 |

| Привод винтового пресса | 1973 |

|

SU481459A1 |

| DE 3425332 A1, 16.01.1986 | |||

| US 4782749 A1, 08.11.1988. | |||

Авторы

Даты

2005-05-27—Публикация

2003-12-25—Подача