Изобретение относится к получению минерального волокна из природных материалов базальтовой группы (базальтов, андезитобазальтов, андезитов, габбро и т. д. ), которые могут быть использованы в строительной, текстильной, химической промышленности.

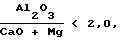

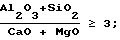

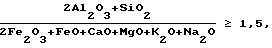

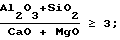

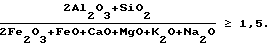

Известны три основных типа состава породы базальтовой группы. Первый тип - состав породы, обогащенной оксидами Fe и Ti (~70% Fe2O3 и 20% TiO2). Второй тип - базальтовые породы, обогащенные оксидами Al и Si (~± 25% Al2O3 и 55% SiO2) и третий тип - базальтовые породы, обогащенные оксидами Mg и Ca, Fe (~ 12% MgO и ~20% CaO, 10% Fe2O3). Все эти составы предназначены для получения базальтового волокна. Однако для получения высококачественного, химическистойкого и температуроустойчивого волокна состав базальтовой породы ограничен содержанием оксидов. Например, для получения базальтового волокна известно стекло, содержащее оксиды SiO2, Al2O3, TiO2, Fe2O3, FeO, MnO, CaO, MgO, K2O, Na2O, SO3, P2O5, Se2O3, ZnO при соотношении компонентов  обеспечивающее увеличенную кислотоустойчивость и удлинение температурного интервала выработки [1].

обеспечивающее увеличенную кислотоустойчивость и удлинение температурного интервала выработки [1].

Однако известный состав стекла позволяет получить высокие технологические показатели только при наличии высокого содержания оксидов Al2O3 и только в указанном диапазоне, что ограничивает использование базальтов других типов и с другими соотношениями оксидов и исключает возможность получения из них качественного кислотостойкого и щелочестойкого волокна, высокой температуроустойчивости.

Выработка волокна из стекломассы каждого состава требует определенной технологии его получения.

Наиболее близким к предложенному способу по технической сущности является способ получения базальтового волокна, включающий загрузку, плавление базальта в бассейне печи, подачу расплава в фидер и стабилизирование стекломассы, выработку волокна через питатель, вытягивание через фильеры, замасливание и намотку на бобины [2].

Недостатками известных технологий является недостаточно высокое качество волокна при малом проценте выработки и сложность производства из-за необходимости сложной подготовки базальтовой породы, необходимости большего температурного диапазона плавильной печи, длительного цикла стабилизации стекломассы, что влечет за собой возможность ее кристаллизации и, следовательно, стеклования на поверхности фильерных устройств.

Техническая задача заключается в расширении технических возможностей использования базальтовых пород широкого диапазона при сокращении технологического цикла, повышении стабильности процесса и увеличении прочности, коррозионной стойкости и температуроустойчивости волокна.

Техническая задача решается таким образом, что в способе, включающем загрузку базальта в плавильную печь, плавление его, стабилизирование стекломассы в фидере при температуре 1250 - 1450oC и выработку волокна через питатели, вытягивание через фильеры, замасливание волокна и намотку на бобины, согласно изобретению, предварительно перед загрузкой в печь базальт подогревают до 150 - 900oC, а расплавленную стекломассу выдерживают в стабилизирующей секции плавильной печи до температуры выработки волокна, равной tплав. + (50 - 250oC), после чего стабилизируют в фидере до получения состава стекломассы с соотношением основных компонентов

где

tплав. - температурный интервал плавления базальтовых пород.

А в устройстве для осуществления способа получения базальтового волокна, включающем дозатор базальта, плавильную печь, фидер со сливными устройствами, питатели, фильеры, механизмы нанесения замасливателя и намотки волокна на бобины, согласно изобретению, дозатор базальта снабжен теплообменником, соединенным с топочным пространством плавильной печи, а плавильная печь имеет, соединенную с фидером стабилизирующую секцию расплавленной стекломассы, при этом высота стабилизирующей секции равна 0,4 - 0,6 высоты бассейна плавильной печи.

Предлагаемый способ отличается от известного тем, что базальт перед подачей в печь предварительно подогревают до 150 - 900oC, что обеспечивает сушку, удаление кристаллизационной воды и равномерность прогрева базальта по всему объему, что сокращает температурный диапазон плавления. Производительность плавильной печи при этом увеличивается. Кроме того, расплавленную стекломассу выдерживают в стабилизирующей секции плавильной печи до температуры tплав + (50 - 250oC), которая способствует удалению пузырьков газа, пены, при этом объем стекломассы стабилизируется, поверхность становится ровной и гладкой и температура расплава стекломассы равномерно снижается по всему объему до температуры выработки волокна, что позволяет сократить время стабилизации его в фидере и осуществить усреднение массы и обеспечение соотношения компонентов в стекломассе

Эти соотношения обеспечивают стабильность температурного диапазона и вязкости, необходимых для выработки волокна.

Предлагаемое устройство для осуществления способа отличается наличием в дозаторе теплообменника, что обеспечивает при одновременной загрузке равномерный нагрев по всему объему базальта воздушным горячим потоком от топочного пространства плавильной печи, что позволяет утилизировать отходящие газы и сократить расход топлива. Наличие в плавильной печи стабилизирующей секции расплавленной стекломассы, выполненной высотой 0,4 - 0,6 высоты бассейна плавильной печи, способствует стабилизации расплава по объему при выходе из печи с заданной температурой. Высота стабилизирующей секции обуславливается высотой расплава при понижении температуры и возможностью выхода газов и пены.

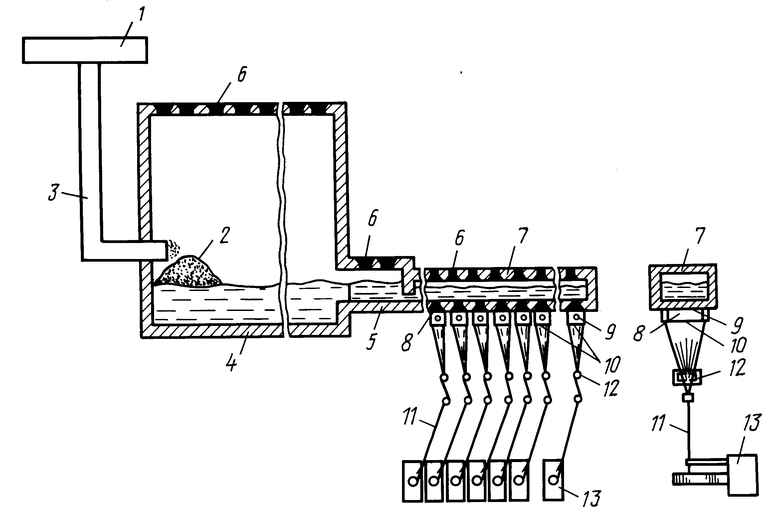

На чертеже представлено устройство для способа получения базальтового волокна.

Устройство содержит дозатор 1 для загрузки базальта 2, теплообменник 3, соединенный с топочным пространством плавильной печи 4. Плавильная печь 4 имеет стабилизирующую секцию 5, в которой расплавленная стекломасса стабилизируется по объему до температуры выработки волокна. Плавильная печь 4 и стабилизирующая секция 5 снабжены системами обогрева 6. Стабилизирующая секция 5 плавильной печи 4 соединена с фидером 7, где расплав стабилизируется до усреднения массы и обеспечения соотношения компонентов по составу. Фидер 7 имеет сливные устройства 8 и питатели 9, подающие расплав на фильеры 10, через которые происходит вытяжка нити базальтового волокна 11, которую затем подают к механизму 12 нанесения замасливателя и наматывают на бобины 13.

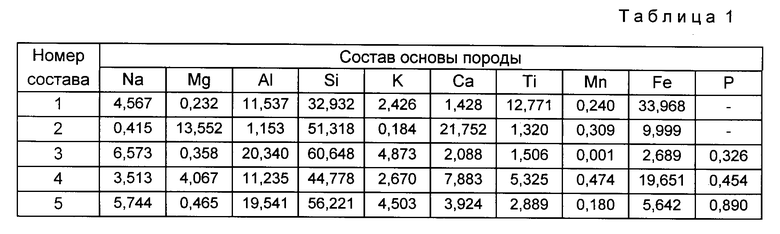

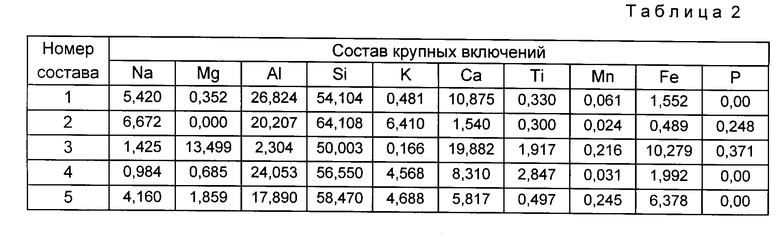

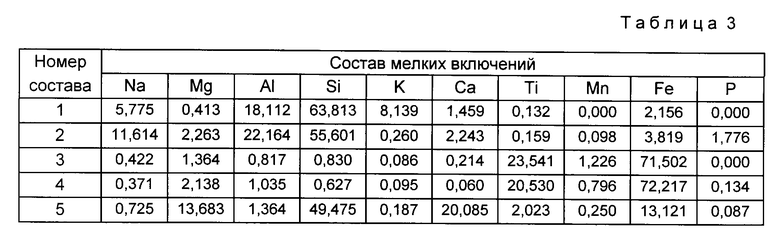

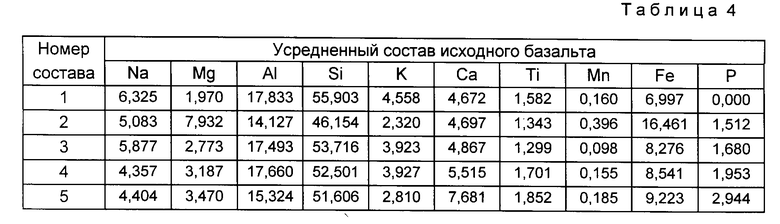

Способ получения базальтового волокна осуществляют следующим образом. Используют базальты составов, приведенных в табл. 1-4.

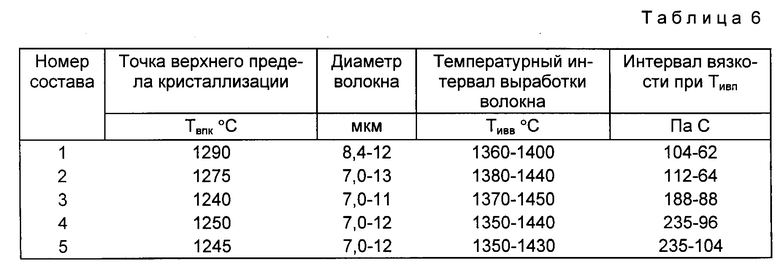

Породы базальтов предварительно очищают от примесей, измельчают до порошкообразного состояния и через дозатор 1 загружают в плавильную печь 4. При этом дозатор соединен с теплообменником 3, в котором базальты 2 подогревают до температуры 150 - 900oC горячим воздухом, отходящим от топочного пространства печи 4. Подогретые базальты поступают в плавильную печь 4, где плавятся при температуре 1450±50oC до образования расплава стекломассы. После чего расплав стекломассы поступает в стабилизирующую секцию 5 плавильной печи 4, ограниченная высота которой способствует стабилизации расплава и понижению температуры до температуры выработки волокна tплав. - (50 - 250oC). В секции 5 происходит удаление пузырьков газа и пены, поверхность приобретает гладкий, ровный и спокойный характер. Плавильная печь 4 и стабилизирующая секция 5 печи снабжены системами обогрева 6. Из стабилизирующей секции 5 частично стабилизированный расплав стекломассы поступает в фидер 7 для усреднения и получения состава, необходимого для выработки волокна. Фидер 7 также снабжен системами обогрева 6 для поддержания температурного интервала выработки волокна 1350 - 1450oC и вязкости 60 - 240 Па•с.

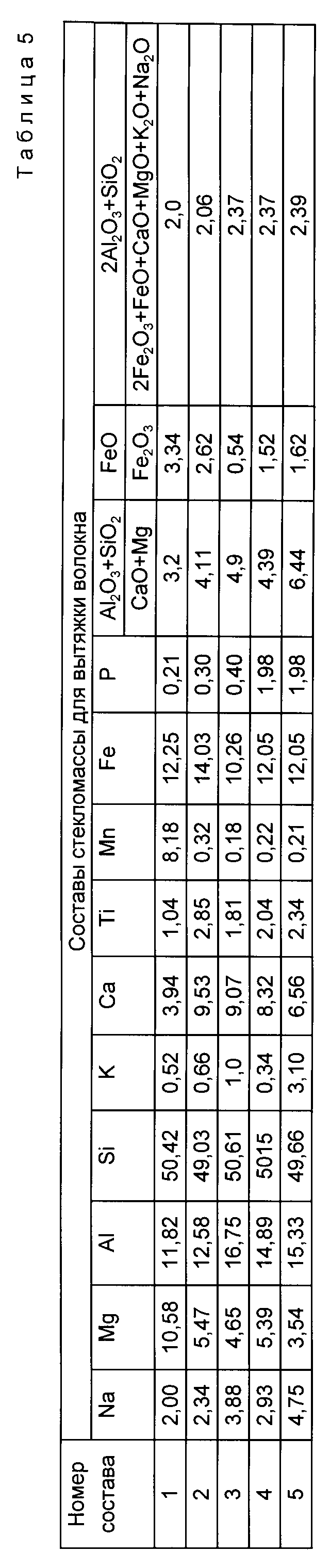

Примеры составов стекломассы и технологических условий выработки волокна приведены в табл. 5, 6.

Из фидера 7 с помощью струйного питателя 8 расплав стекломассы подают через питатели 9 на фильеры 10 и вытягивают элементарные нити 11, которые замасливают механизмом 12 и наматывают на бобины 13.

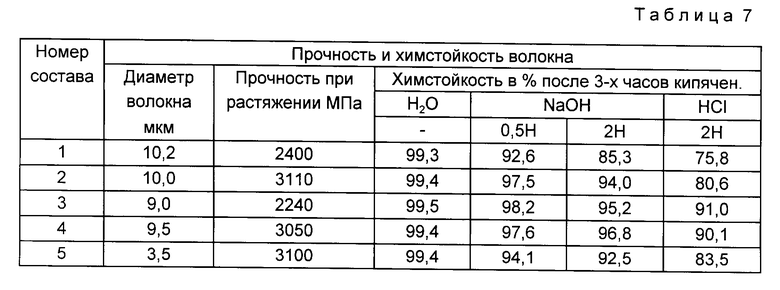

Физико-механические свойства базальтовых волокон представлены в табл. 7.

Как видно из табл. 7, предлагаемый способ и устройство для его осуществления позволяют получить высокопрочное, коррозионностойкое, температуроустойчивое непрерывное волокно из базальтовых пород составов широкого диапазона и упростить технологию его изготовления.

Изобретение относится к получению минерального волокна из природного материала базальтовой группы. Способ получения базальтового волокна включает загрузку базальта в плавильную печь, плавление его, стабилизирование стекломассы в фидере при температуре 1250 - 1450oC и выработку волокна через питатели, вытягивание через фильеры, замасливание волокна и намотку на бобины. Предварительно перед загрузкой в печь базальт подогревают до 150 - 900oC, а расплавленную стекломассу выдерживают в стабилизирующей секции плавильной печи до температуры выработки волокна, равной tплав. + (50 - 250oC). Устройство для получения базальтового волокна включает дозатор базальта, плавильную печь, фидер со сливными устройствами, питателями, фильеры, механизмы нанесения замасливателя и намотки волокна на бобины. При этом дозатор базальта снабжен теплообменником, соединенным с топочным пространством плавильной печи, а плавильная печь имеет соединенную с фидером стабилизирующую секцию расплавленной стекломассы, при этом высота стабилизирующей секции равна 0,4 - 0,6 высоты бассейна плавильной печи. Решается задача расширения технических возможностей использования базальтовых пород широкого диапазона. 2 с. п.ф-лы, 7 табл., 1 ил.

\\\1 1. Способ получения базальтового волокна, включающий загрузку базальта в плавильную печь, плавление его, стабилизирование стекломассы в фидере при температуре 1250 - 1450<198>С и выработку волокна через питатели, вытягивание через фильеры, замасливание волокна и намотку на бобины, отличающийся тем, что предварительно перед загрузкой в печь базальт подогревают до 150 - 900<198>С, а расплавленную стекломассу выдерживают в стабилизирующей секции плавильной печи до температуры выработки волокна, равной t<Mv>плав<D> + (50 - 250<198>С), после чего стабилизируют в фидере до получения состава стекломассы с соотношением основных компонентов \\\6 $$$ \\\6 $$$ \\\6 $$$ \ \ \ 1 где t<Mv>плав<D> - температурный интервал плавления базальта. \\\2 2. Устройство для получения базальтового волокна, включающее дозатор базальта, плавильную печь, фидер со сливными устройствами, питатели, фильеры, механизмы нанесения замасливателя и намотки волокна на бобины, отличающееся тем, что дозатор базальта снабжен теплообменником, соединенным с топочным пространством плавильной печи, а плавильная печь имеет соединенную с фидером стабилизирующую секцию расплавленной стекломассы, при этом высота стабилизирующей секции равна 0,4 - 0,6 высоты бассейна плавильной печи.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2039019, C 03 C 13/02,1995 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2039715, C 03 C 37/02, 1995. | |||

Авторы

Даты

1998-08-27—Публикация

1996-11-19—Подача