Предлагаемые изобретения относятся к способам и к установкам для производства непрерывных волокон из расплавов горных пород, в частности, таких как базальты, диабазы, амфиболиты, андезиты, дациты, граниты, риолиты.

Наиболее успешно предлагаемые изобретения могут быть использованы для выработки непрерывных, неорганических волокон из высокотермостойких расплавов, обладающих малой теплопрозрачностью, например базальтов, диабазов, амфиболитов, андезитов, дацитов, гранитов, риолитов и др. горных пород. Эти волокна могут быть использованы для производства высокотемпературных тканых и нетканых материалов; трикотажа, прошивных, иглопробивных, вязально-прошивных изделий, используемых как теплозвукоизоляционные и фильтрационные материалы; материалы для композиционных изделий и других изделий.

Совершенствование и развитие, в частности, промышленности строительных материалов, выдвигает ряд новых задач, в числе которых и дальнейшее совершенствование технологии получения новых материалов из расплавов горных пород при снижении энергоемкости используемого оборудования и сохранении высокого качества получаемых материалов, что позволило бы снизить себестоимость таких материалов.

Известен способ производства непрерывного волокна из горных пород, включающий операции дробления породы, ее плавления в плавильной печи и вытягивания из расплава через фильеру непрерывного волокна [Патент Российской Федерации 2102342, МПК 6, С03В 37/00, опубл. 20.01.1998]. В качестве горной породы в описанном способе используют породы базальтовой группы от основного до среднего состава, а температуру в плавильной печи устанавливают в пределах 1500-1600°С.

Недостаток описанного способа заключается в значительной энергоемкости используемого оборудования, в частности плавильных печей. Кроме того, получаемые по описанному способу волокна имеют недостаточную прочность на разрыв, обусловленную наличием инородных включений, температура плавления которых выше температуры плавления основной массы породы.

Известен способ производства волокна из горных пород, включающий операции плавления и вытягивания из расплава через фильеру волокна [«Method for manufacturing mineral fibres». Патент US 6125660 Okt.3, 2000].

Недостатками названного способа являются его значительная энергоемкость, а также низкая температура в печи 1480°С, которая не позволяет расплавить, в частности, фенокристаллы, температура плавления которых превышает 1480°С, что ведет к неустойчивости процесса вытяжки волокон из-за их кристаллизации в фильерах. Получаемые волокна по предлагаемому способу имеют недостаточные прочность и термостойкость.

Наиболее близким к предлагаемому способу по количеству существенных признаков является способ производства непрерывного волокна из горной породы, включающий операции ее измельчения до получения гранул заданного размера, подачу измельченной породы в зону плавления и вытягивания волокна из расплава [International Publication Number WO 2005/009911 of 03/02/2005; International Application Number PCT/CZ 2004/000039 of 21.07.2004].

В соответствии с описанным способом породу измельчают до получения гранул с характерным размером от 2 до 15 мм, которые загружают в нагреваемую излучением с частотой 2450 МГц плавильную камеру, где получают расплав гранул. Затем расплав подают в нагреваемую излучением с частотой 2450 МГц камеру перегрева, в которой имеется выпускное отверстие. Расплав через выпускное отверстие направляют в волокнообразующий резервуар. Выпускное отверстие волокнообразующего резервуара состоит из набора насадок для вытягивания непрерывных минеральных или стеклянных волокон. Поскольку процесс сопровождается не только нагреванием гранул и расплава, но и конструктивных элементов установки, описанный способ является довольно энергоемким, что ведет к увеличению себестоимости получаемых волокон и использованию довольно громоздкого оборудования. Кроме того, качество, в частности прочность, получаемых волокон оказывается недостаточной из-за значительного градиента температур по высоте расплава в камере перегрева.

Наиболее близкой к предлагаемому изобретению - устройству - по технической сущности и достигаемому результату является установка для производства непрерывного волокна из горной породы, которая содержит устройство для измельчения породы и устройство для получения расплава с зоной плавления, выход которой соединен с выработочным отверстием, в котором установлен фильерный питатель, а на выходе фильерного питателя установлен механизм для наматывания волокна [Патент РФ №02118300, МПК 4 С03В 37/02, 1998]. Описанная установка содержит печь для получения расплава, соединенную протоком с фидером, выработочное отверстие, соединенное с фидером, и обогреваемый фильерный питатель, расположенный ниже выработочного отверстия, кроме того, содержит дозатор для загрузки базальта, теплообменник, соединенный с топочным пространством плавильной печи. Плавильная печь имеет стабилизирующую секцию, в которой расплавленную стекломассу стабилизируют по объему до температуры выработки волокна. Плавильная печь и стабилизирующая секция снабжены системами обогрева. Стабилизирующая секция плавильной печи соединена с фидером, где расплав стабилизируется до усреднения массы и обеспечения соотношения компонентов по составу. Фидер имеет сливные устройства и питатели, подающие расплав на фильеры, через которые происходит вытяжка нити базальтового непрерывного волокна, которую затем подают к механизму нанесения замасливателя и наматывают на бобины.

Недостаток описанной установки - большая энергоемкость плавильной печи и элементов, по которым проходит расплав до его поступления на выработочный узел, значительные габариты установки.

В основу предлагаемых изобретений поставлена задача уменьшения габаритов используемого оборудования и снижения энергоемкости процесса. Поставленная задача решается путем создания условий для плавления поочередно каждой полученной калиброванной гранулы и подачи образовавшегося из каждой гранулы расплава к выработочному отверстию.

Поставленная задача решается предлагаемым способом, который, как и известный способ производства непрерывного волокна из горной породы, включает операции ее измельчения до получения гранул заданного размера, подачу измельченной породы в зону плавления и вытягивание волокна из расплава, а, согласно изобретению, в процессе измельчения породы изготавливают калиброванные гранулы, которые под действием их силы тяжести поочередно подают путем падения гранул в зону плавления, а вытягивание волокна осуществляют из расплава каждой калиброванной гранулы.

Особенностью предлагаемого способа является и то, что в процессе подачи в зону плавления каждую гранулу поддерживают потоком подогретой газовоздушной смеси.

Особенностью предлагаемого способа является и то, что в процессе измельчения породы на основе андезитов изготавливают калиброванные гранулы с характерным размером 2,8-3,6 мм.

Особенностью предлагаемого способа является и то, что в процессе измельчения горных пород, в которых содержание окиси кремния равно или превышает 62 мас.%, изготавливают калиброванные гранулы с характерным размером 1,6-2,1 мм.

Поставленная задача решается и в предлагаемой установке, которая, как и известная установка для производства волокон из горных пород описанным выше способом, содержит устройство для измельчения породы и устройство для получения расплава с зоной плавления, выход которой соединен с выработочным отверстием, в котором установлен фильерный питатель, а на выходе фильерного питателя установлен механизм для наматывания волокна, а, согласно изобретению, установка дополнена дозатором, установленным на выходе устройства для измельчения породы, который выполнен в виде воронки, установленной с возможностью ее вращения вокруг вертикальной оси, внутренняя коническая поверхность воронки предназначена для попадания на нее измельченной породы, а центральное сквозное отверстие воронки предназначено для пропускания через него калиброванных гранул измельченной породы в зону плавления.

Особенностью предлагаемой установки является и то, что она дополнена компрессором, на выходе которого установлена газовая горелка и сопло, направленное в зону плавления.

Предлагаемые изобретения решают задачу существенного снижения энергоемкости оборудования за счет плавления поочередно каждой полученной калиброванной гранулы и подачи образовавшегося из каждой гранулы расплава на выработочный узел. При этом гранулы, размер которых меньше установленного (для гранул из андезитовой горной породы - меньше 2,8 мм, для гранул из горных пород, в которых содержание окиси кремния равно или превышает 62 мас.%, - меньше 1,6 мм) сдуваются с конической поверхности воронки потоком воздуха, образовавшегося при вращении воронки с гранулами, а гранулы, размер которых больше установленного (соответственно больше 3,6 мм и 2,1 мм), выходят за пределы вращающейся воронки за счет возникновения в таких гранулах значительных центробежных усилий. Кроме того, газовоздушная смесь, которая окружает движущиеся из воронки вниз под действием собственного веса калиброванные гранулы, - хороший теплоизоляционный материал, поэтому потери тепла оказываются незначительными. Время, необходимое для плавления гранулы при ее падении, определяется высотой падения - расстоянием от выхода из воронки до выработочного отверстия и интенсивностью теплового потока. Благодаря отсутствию в установке печи и других теплоемких элементов, использованию в качестве тепловой изоляции воздуха и газовоздушной смеси, предлагаемые способ и установка позволяют существенно уменьшить энергоемкость процесса выработки и получения качественных волокон из горных пород.

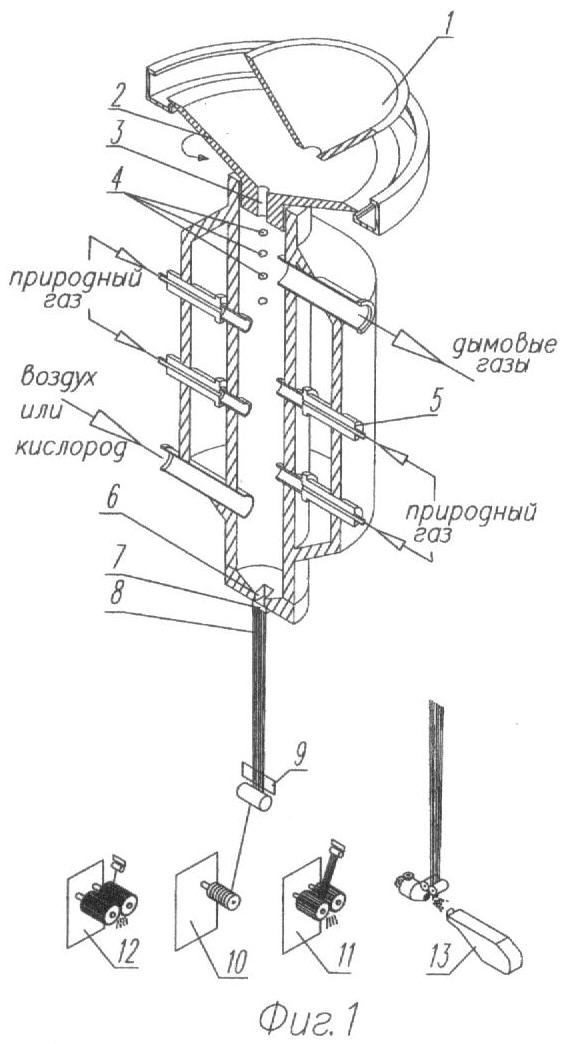

Предлагаемая установка «Модуль Кибол-Гранула» для производства волокон из горных пород схематически представлена на прилагаемом чертеже.

Установка «Модуль Кибол-Гранула» содержит устройство для измельчения породы (не показано). Выход устройства для измельчения породы соединен с бункером 1. В выходном отверстии бункера 1 установлена заслонка (не показана). На выходе из выходного отверстия бункера 1 установлен дозатор. Дозатор выполнен в виде воронки 2, которая снабжена приводом для ее вращения вокруг вертикальной оси с заданной угловой скоростью и датчиком частоты ее вращения /не показано/. Внутренняя коническая поверхность воронки 2 предназначена для попадания на нее измельченной породы, а центральное сквозное отверстие 3 воронки предназначено для пропускания через него калиброванных гранул 4 измельченной породы в зону плавления. Зона воронки 2 с осевым отверстием 3 выполнена съемной для возможности задания требуемого диаметра отверстия 3. Установка снабжена нагревательным элементом 5. Нагревательный элемент 5 выполнен в виде ряда последовательно установленных газовых горелок, установленных вдоль оси воронки 2 на пути падения гранул 4. Сопла газовых горелок нагревательного элемента 5 направлены в сторону оси воронки 2 - на пути падения гранул 4, и образуют зону плавления последних. В нижней части установки находиться выработочное отверстие 6. В выработочном отверстии 6 установлен фильерный питатель 7, предназначенный для вытягивания через него первичных волокон 8, их замасливания на устройстве 9, и последующего наматывания на наматывающем аппарате 10 непрерывных волокон; на аппарате 11 - грубых волокон; на аппарате 12 - рубленных волокон; на аппарате 13 - штапельных волокон. Установка снабжена компрессором (не показано), предназначенным для прокачивания в вертикальном направлении воздушной или кислородной смеси для горения природного газа и для уменьшения скорости падения гранул 4, а также для раздува первичных волокон 8 потоком раскаленных газов в штапельные волокна на аппарате 13.

Для регулирования скорости падения гранулы и ее уменьшения используют сопло в виде диска с центральным отверстием для пропускания гранул, а также сквозных отверстий, расположенных равномерно по кругу, оси которых пересекаются в одной точке на оси воронки 3 на расстоянии 25-30 мм от зоны выхода гранул, предназначенных для прокачивания через них газовоздушной смеси. Установка может содержать 3-4 таких диска /не показано/. Установка, кроме названных элементов, содержит измерительный прибор для регистрации и записи температуры гранул, соединенный с соответствующими датчиками температуры, регистрирующий прибор скорости вращения воронки 3, регистрирующий прибор толщины получаемого волокна и систему управления /не показано/. Система управления включает пирометрические датчики температуры, установленные в трех точках по высоте падения гранул 5 /не показано/. Выходы пирометрических датчиков температуры соединены с тиристорным регулятором температуры /не показан/. Установка снабжена и тиристорным регулятором управления скоростью вращения вала привода воронки 3 /не показан/.

Авторами экспериментально выявлены оптимальные размеры калиброванных гранул и режимные параметры. Так, например, в процессе измельчения породы на основе андезитов изготавливают калиброванные гранулы с характерным размером 2,8-3,6 мм, а в процессе измельчения горной породы, в которой содержание окиси кремния равно или превышает 62 мас.%, изготавливают калиброванные гранулы с характерным размером 1,6-2,1 мм. Такие размеры калиброванных гранул позволяют создать установку, габариты которой не превышают 2,2×1,5×1,5 м при сохранении высокого качества получаемых волокон. Увеличение размеров гранул требует увеличения габаритов установки. Уменьшение размеров гранул менее оптимальных существенно удлиняет технологический процесс получения требуемого объема готовых волокон.

Предлагаемая установка работает так. В бункер 1 загружают подготовленное сырье - гранулы, которые через выходное отверстие бункера 1 падают на коническую поверхность вращающейся воронки 2. Частота падения гранул задается диаметром выходного отверстия бункера 1 и давлением, которое определяется объемом сырья в бункере 1. На конической поверхности вращающейся воронки 2 гранулы, размер которых меньше установленного, имеют малый вес и поэтому сдуваются с конической поверхности воронки потоком газа, а гранулы, размер которых больше установленного, выходят за пределы вращающейся воронки 2 за счет возникновения в таких гранулах значительных центробежных усилий. При этом скоростью вращения воронки 2, ее конусностью и весом гранул определяется пропускная способность выходного отверстия вращающейся воронки 2. Оптимальные геометрические параметры воронки 2 и ее выходного отверстия 3 определяются экспериментально. Гранулы 4 оптимального размера через сквозное отверстие 3 падают в зону плавления, где они подвергаются нагреву от пламени газовых горелок нагревательного элемента 5. Скорость падения гранул 4 искусственно замедляют путем воздействия на них восходящими потоками смеси горячих дымовых газов и воздуха от компрессора, что позволяет преобразовать гранулы 4 в зоне выработочного отверстия 6 в микрорасплавы горной породы. Предварительно разогретая нагревательным элементом (не показано) зона выработочного отверстия 8 с фильерным питателем 7 позволяет поддерживать стабильную требуемую температуру расплава до получения из него волокна, последующего замасливания и наматывания непрерывного волокна на бобину наматывающего аппарата 10, грубого волокна на аппарате 11, рубленного волокна на аппарате 12 и штапельного волокна на аппарате 13.

Пример 1. Изготавливали волокна из горной породы на основе андезита. Предварительно сырье подвергали измельчению до получения гранул с характерным размером 1,8…4,2 мм. В дозаторе задавали оптимальные геометрические параметры гранул 4. Для этого экспериментально устанавливали скорость вращения воронки 2 и ее конусность. При этом добивались таких скорости вращения воронки 2, ее конусности и диаметра центрального сквозного отверстия 3 воронки 2, которые бы обеспечили пропускание через дозатор гранул 4, характерный размер которых находится в пределах 2,8-3,6 мм.

Процесс вытягивания волокон из расплава каждой гранулы 4 осуществляли при температуре 1150-1290°С. Процесс получения волокон осуществляли в установке, как описано выше. В результате из андезитовой горной породы, химический состав которой представлен в таблице 1, получали непрерывные волокна, свойства которых представлены в таблице 2.

Прочность элементарных непрерывных волокон определяли на динамометре весового типа при рабочей длине образца 10 мм, а грубых волокон - на разрывной машине РМ-3 при длине образца 50 мм.

Грубые волокна получали из однородного высокогомогенизированного расплава, образовавшегося в результате плавления каждой в отдельности взятой гранулы, при этом формирование струй расплава осуществляли щелевым 600-фильерным питателем, изготовленным из жаростойкого сплава. Вытягивание струй расплава осуществляли механическим способом, со скоростью 5-10 м/мин. Сформированные грубые волокна дробили на отрезки на аппарате 11. Основные свойства полученных грубых волокон представлены в таблице 3.

Рубленые волокна из высокогомогеннизированного расплава андезитов получали путем формирования струй расплава через 4000-фильерный питатель, из которого непрерывные волокна подавали на рубочную машину 13. Характеристика полученных рубленых волокон представлена в таблице 4.

Штапельные волокна из расплавов андезита получали путем раздува первичных волокон потоком раскаленных газов по известной методике /см. Китайгородский Н.И. Технология стекла. М.: Госстройиздат, 1961. 624 с./. Свойства полученного штапельного волокна представлены в таблице 5.

Непрерывные, грубые, рубленные и штапельные волокна, полученные описанным способом и на установке «Модуль Кибол-Гранула» превосходят по названным свойствам волокна, полученные по способу-прототипу при существенном снижении энергоемкости процесса, благодаря отсутствию в установке печи и других теплоемких элементов, использованию в качестве изоляции воздуха и газовоздушной смеси.

Пример 2. Изготавливали непрерывные волокна из сырья на основе горных пород, в которых содержание окиси кремния равно или превышает 62 мас.%. Химический состав породы приведен в таблице 6. Изготавливали калиброванные гранулы с характерным размером 1,6-2,1 мм. Предварительно подвергали измельчению сырье до получения гранул с характерным размером 1,0…3,0 мм. В дозаторе задавали оптимальные геометрические параметры гранул 4. Для этого экспериментально устанавливали скорость вращения воронки 2, ее конусность и диаметр центрального сквозного отверстия 3 воронки 2, которые бы обеспечили пропускание через дозатор гранул 4, характерный размер которых находился в пределах 1,6-2,1 мм.

Процесс вытягивания волокон из расплава каждой гранулы 4 осуществляли при температуре 1300-1450°С. Процесс получения волокон осуществляли в предлагаемой установке, как описано выше.

Свойства полученных волокон представлены в таблице 7.

Полученные волокна могут быть применены для тепло- и звукоизоляции различных объектов; для замены канцерогенных асбестовых изделий во многих отраслях промышленности.

Предлагаемые изобретения позволяют уменьшить габариты используемого оборудования и снизить энергоемкость процесса получения волокон за счет создания условий для плавления поочередно каждой полученной калиброванной гранулы 4 и подачи образовавшегося из каждой гранулы 4 расплава к выработочному отверстию 6.

Изобретение относится к способу и установке для производства волокон из расплавов горных пород. Способ производства волокон из горных пород включает измельчение горной породы до получения гранул заданного размера, подачу измельченной породы в зону плавления и вытягивания волокна из расплава. При этом в процессе измельчения породы изготавливают калиброванные гранулы, зону плавления выполняют растянутой по вертикальной оси, калиброванные гранулы поочередно под действием их силы тяжести опускают в зону плавления, а вытягивание волокна осуществляют из расплава каждой калиброванной гранулы. 2 н. и 4 з.п. ф-лы, 2 пр., 7 табл., 1 ил.

1. Способ производства волокон из горных пород, включающий операции измельчения горной породы до получения гранул заданного размера, подачу измельченной породы в зону плавления и вытягивания волокна из расплава, отличающийся тем, что в процессе измельчения породы изготавливают калиброванные гранулы, зону плавления выполняют растянутой по вертикальной оси, калиброванные гранулы поочередно под действием их силы тяжести опускают в зону плавления, а вытягивание волокна осуществляют из расплава каждой калиброванной гранулы.

2. Способ производства волокон из горных пород по п.1, отличающийся тем, что скорость опускания (падения) каждой калиброванной гранулы в зону плавления ограничивают восходящим потоком подогретой газовоздушной смеси.

3. Способ производства волокна из горных пород по п.1, отличающийся тем, что в процессе измельчения породы на основе андезитов изготавливают калиброванные гранулы с характерным размером 2,8-3,6 мм.

4. Способ производства волокон из горных пород по п.1, отличающийся тем, что в процессе измельчения горных пород, в которых содержание окиси кремния равно или превышает 62 мас.%, изготавливают калиброванные гранулы с характерным размером 1,6-2,1 мм.

5. Установка для производства волокон из горных пород способом, описанным в пп.1-4, которая содержит устройство для измельчения породы и устройство для получения расплава с зоной плавления, выход которой соединен с выработочным отверстием, в котором установлен фильерный питатель, а на выходе фильерного питателя установлен механизм для наматывания волокна, отличающаяся тем, что установка дополнена дозатором, установленным на выходе устройства для измельчения породы, который выполнен в виде воронки, закрепленной с возможностью ее вращения вокруг вертикальной оси, внутренняя коническая поверхность воронки предназначена для попадания на нее измельченной породы, а центральное сквозное отверстие воронки предназначено для пропускания через него калиброванных гранул измельченной породы и их направления в зону плавления.

6. Установка по п.5, отличающаяся тем, что она дополнена компрессором, на выходе которого установлена газовая горелка и сопло, с возможностью создания восходящего потока газовоздушной смеси на пути падения гранул в зону плавления.

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА | 1994 |

|

RU2074839C1 |

| Устройство для изготовления волокна | 1990 |

|

SU1749190A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118300C1 |

| СПОСОБ ФОРМОВАНИЯ НЕПРЕРЫВНОГО БАЗАЛЬТОВОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2000 |

|

RU2186742C2 |

| Устройство для полипэктомии к гибким эндоскопам | 1989 |

|

SU1736449A1 |

Авторы

Даты

2012-06-10—Публикация

2008-04-29—Подача