Изобретение относится к процессу и катализатору для получения полимеров этилена, особенно гомополимеров этилена и сополимеров этилена и высших альфа-олефинов. В частности, это изобретение относится к способу полимеризации в растворе для получения таких полимеров, в котором альфа-олефиновый мономер полимеризуется в присутствии координационного катализатора, который может эксплуатироваться при высоких температурах полимеризации, особенно при температурах выше 150oC.

Полимеры этилена, например гомополимеры этилена и сополимеры этилена и высших альфа-олефинов, используются в больших объемах для широкого разнообразия конечного использования, например, в виде пленки, волокон, литьевых или термоформованных изделий, покрытий труб и тому подобное.

Существуют два типа способов получения полиэтилена, которые включают полимеризацию мономеров в инертной жидкой среде в присутствии координационного катализатора, а именно в таких, которые проводят при температурах ниже температуры плавления или солюбилизации полимера, и таких, которые проводят при температурах выше температуры плавления или солюбилизации полимера. Последние относятся к процессам "в растворе" (патент Канады 660, 869, A. W.Anderson, E.L.Fallwell и J.M.Bruce, опублик. 09.04.63). Процесс в растворе проводится таким образом, что и мономер и полимер растворены в реакционной среде. Точный контроль степени полимеризации и, следовательно, контроль молекулярного веса полученного полимера, могут быть достигнуты путем регулирования температуры реакции. Процесс полимеризации в растворе выгодно осуществлять при очень высоких температурах, например выше 250oC, и использовать тепло полимеризации для удаления растворителя из полученного раствора полимера.

Хотя в процессе могут быть предусмотрены стадии удаления катализатора из полимера после стадии полимеризации, предпочтительным является проведение процесса полимеризации в растворе без стадий удаления катализатора. Таким образом, катализатор будет оставаться в полимере. Такой катализатор, который будет называться "остаточным катализатором", может придавать цвет полученному полимеру и приводить к разложению полимера в ходе его переработки. Количество остаточного катализатора связано, по меньшей мере частично, с общей активностью катализатора, применяемого на стадии полимеризации, так как, чем выше общая активность катализатора, тем меньше вообще требуется катализатора для осуществления полимеризации с приемлемой скоростью. Поэтому катализаторы с относительно высокой общей активностью являются предпочтительными в процессах полимеризации в растворе.

При определении общей активности катализатора двумя важными факторами являются мгновенная активность катализатора и стабильность катализатора в технологических условиях, особенно при рабочей температуре. Многие катализаторы, которые, как было установлено, являются очень активными в низкотемпературных процессах полимеризации, также проявляют высокую мгновенную активность при повышенных температурах, применяемых в процессе в растворе, однако они имеют тенденцию разлагаться за весьма короткое время в процессе в растворе, в результате суммарная активность является неприемлемо низкой. Такие катализаторы не представляют интереса для промышленных процессов в растворе. Другие катализаторы могут обладать приемлемой общей активностью при повышенных температурах процесса в растворе, но обладают тенденцией давать полимеры с широким молекулярно-весовым распределением или со слишком низким молекулярным весом, для того, чтобы они были промышленно полезными для производства широкого набора ценных продуктов. Прочие катализаторы обладают высокой общей активностью и дают ценные полимеры, но они содержат ванадий, который, как полагают, может придавать цвет полученному полимеру и приводить к разложению полимера. Таким образом, требования процесса и характеристики катализатора процесса полимеризации в растворе являются совершенно отличными от предъявляемых к катализаторам процесса полимеризации при низкой температуре, что очевидно для специалистов в этой области техники.

Известно получение полимеров этилена в процессах полимеризации в растворе (заявка WO 91/17193 D. J. Gillis, M.C.Hughson и v.G.Zboril, опублик. 14.11.91).

Известен способ полимеризации α-олефинов при температуре по меньшей мере 185oC, в котором катализатор образуется из соединения переходного металла, продукта взаимодействия магнийорганического соединения с активным неметаллическим галогенидом и алюминий-углеродного соединения (патент США 4250288 K.Lowery et al, 10.02.81).

Ближайшим аналогом изобретения является способ полимеризации (EP 0280353) этилена и этилена с α-олефинами C3-C12 при 200 - 260oC в присутствии инертного углеводородного растворителя и катализатора, приготовленного с использованием алкильных соединений магния, алюминия, трет.бутилхлорида, соединения титана и спирта. Атомное отношение алюминия к магнию ≥ 1, атомное отношение галогена к магнию > 2.

Задача изобретения состоит в разработке высокотемпературного способа полимеризации в растворе с координационным катализатором, сохраняющим активность при рабочих температурах процесса, причем остаток катализатора может оставаться в полимере.

Поставленная задача решается способом получения альфа-олефиновых высокомолекулярных полимеров в растворе, выбранных из группы, состоящей из гомополимеров этилена и высших альфа-олефинов C3-C12, который включает подачу мономера, выбранного из группы, состоящей из этилена и смесей этилена и по меньшей мере одного из высших альфа-олефинов C3-C12, координационного катализатора и инертного углеводородного растворителя в реактор, полимеризацию указанного мономера при 200 - 260oC и выделение полученного таким образом полимера, в котором согласно изобретению указанный координационный катализатор получают с использованием методики A и методики B путем смешивания в потоке компонентов (i) - (v):

(i) смесь MgR

(ii) трет.бутилхлорид;

(iii) тетрахлорид титана;

(iv) AlR

(v) спирт;

при этом методика A включает смешивание компонентов (i) и (ii) и последующее смешивание полученной композиции с (iii) с образованием первого компонента катализатора и отдельное смешивание компонента (iv) с компонентом (v) с образованием второго компонента катализатора, с последующим через приблизительно 30 - 500 с объединением первого и второго компонентов катализатора; а методика B включает смешивание компонентов (ii) и (iii) и добавление компонента (i) к полученной смеси для образования первого компонента катализатора, и отдельно смешивание компонента (iv) с компонентом (v) с образованием второго компонента катализатора с последующим смешением первого и второго компонентов, причем образование первого и второго компонентов катализатора и их смешивание осуществляют в потоке при температуре ниже 30oC, при этом указанный катализатор имеет атомное соотношение Mg:Al в первом компоненте в интервале от 1:0,1 до 1:0,4; отношение Mg:Ti в интервале от 4:1 до 8:1, отношение Al в компоненте (iv) к Ti в пределах 1:1 до 7:1, отношение Al в компоненте (iv) к спирту в компоненте (v) около 1:1, и отношение хлорида к компоненте (ii) плюс 0,25 части хлорида в компоненте (iii) к Mg в интервале от 1,8:1 до 2,8:1.

В предпочтительном варианте осуществления способа спирт представляет собой алифатический спирт, содержащий от 1 до 20 атомов углерода, и более предпочтительно спирт представляет собой алифатический спирт с числом атомов углерода 1 - 16.

Изобретение относится к способу получения высокомолекулярных полимеров альфа-олефинов, причем такие полимеры предназначаются для изготовления изделий посредством экструзии, инжекционного литья, термоформования, ротационного литья и тому подобное. В частности, полимеры альфа-олефинов являются гомополимерами этилена и сополимерами этилена и высших альфа-олефинов, то есть альфа-олефинов этиленового ряда, особенно таких высших альфа-олефинов, которые имеют 3 - 12 атомов углерода, то есть альфа-олефинов C3-C12, примерами которых являются 1-бутен, 1-гексен и 1-октен. Предпочтительные альфа-олефины имеют 4-10 атомов углерода. Кроме того, в процесс с этиленом или смесью этилена и альфа-олефина C3-C12 могут быть вовлечены циклические эндометиленовые диены. Такие полимеры известны.

В способе настоящего изобретения мономер, координационный катализатор и инертный углеводородный растворитель и необязательно водород подают в реактор. Мономером может быть этилен или смесь этилена и по меньшей мере одного высшего альфа-олефина C3-C12, предпочтительно этилен или смеси этилена и по меньшей мере одного высшего альфа-олефина C4-C10; подразумевается, что альфа-олефины являются углеводородами.

Координационный катализатор может быть получен из следующих компонентов (i) - (v):

(i) смесь MgR

(ii) трет.бутилхлорид;

(iii) тетрахлорид титана;

(iv) AlR

(v) спирт.

В компоненте (i) алкильная группа предпочтительно является метилом, этилом, пропилом, бутилом или изобутилом. Следует понимать, что две алкильные группы соединения магния могут быть одинаковыми или различными, как указано выше. Например, предпочтительным компонентом (i) является метилэтилмагний. Аналогично алкильные группы соединения алюминия могут быть одинаковыми или различными.

В компоненте (iv) алкильная группа предпочтительно является метилом, этилом, пропилом, н-бутилом или изо-бутилом.

В компоненте (v) спирт предпочтительно является алифатическим спиртом, имеющим 1 - 20 атомов углерода, особенно 1 - 16 атомов углерода и предпочтительно 2 - 12 атомов углерода. Этот спирт может быть линейным или разветвленным алифатическим спиртом.

Катализатор может быть приготовлен в потоке с использованием методики A и методики B. Компонент (i) методик A или B может представлять собой предварительно смешанный раствор MgR

Методика B включает удобное предварительное смешивание компонентов (ii) и (iii) при комнатной температуре. Полученную смесь, которая считается стабильной при хранении, затем смешивается с компонентом (i), описанным выше, с использованием времени выдерживания 20 - 300 с для того, чтобы образовался первый компонент катализатора. В отдельной стадии смешивают компонент (iv) с компонентом (v) таким же образом, как в методике A, для того, чтобы образовался второй компонент катализатора. В последующем смешивают первый и второй компоненты, удобно при комнатной температуре, используя время выдерживания 2 - 60 с, прежде чем подать непосредственно в реактор.

Координационный катализатор готовится таким образом, что:

1. атомное соотношение Mg:Al в первом компоненте находится в интервале от 1 : 0,1 до 1: 0,4, предпочтительно от 1:0,15 до 1:0,25;

2. соотношение Mg: Ti находится в интервале от 4:1 до 8:1 и предпочтительно примерно 5:1;

3. соотношение Al в компоненте (iv) к Ti находится в интервале от 1:1 до 7:1;

4. соотношение Al в компоненте (ii) к спирту в компоненте (v) составляет 1:1; и

5. соотношение хлорида в компоненте (ii) плюс 0,25 части хлорида в компоненте (iii) к Mg находится в интервале от 1:1 до 3:1, особенно от 1,8:1 до 2,8:1 и предпочтительно в интервале от 1,8:1 до 2,8:1.

В альтернативном варианте воплощения изобретения компоненты (iv) и (v) могут быть заменены соединением Al(OR5)yrR

Концентрация компонентов в растворах, которые используются для приготовления катализатора, не является критической и обычно руководствуются практическими соображениями. Сочетание компонентов является экзотермическим, причем получаемое выделение тепла является фактором, определяющим верхний предел концентрации растворов. Тем не менее, могут быть использованы концентрации примерно до 50% в расчете на вес. Нижние пределы концентрации связаны с практическими соображениями, например с требуемым количеством растворителя, используемым оборудованием и т. п. Могут быть использованы столь низкие концентрации, как 25 частей на миллион в расчете на вес, однако повышенные концентрации, например 100 частей на миллион и выше являются предпочтительными.

Это смешивание растворов компонентов катализатора удобно может быть осуществлено при комнатной или пониженной температуре, то есть ниже чем 30oC, позволяя реакции протекать в течение некоторого минимального времени. Это время зависит от типа и реакционной способности компонентов, которые используются для получения конкретного катализатора, причем примеры этих времен будут здесь приведены.

Как будет показано в последующих примерах, последовательность стадий получения катализатора является важной для приготовления катализатора с высокой активностью.

Растворитель, применяющийся при приготовлении координационного катализатора, является инертным углеводородом, в особенности углеводородом, который является инертным в отношении к координационному катализатору. Такие растворители известны и включают, например, гексан, гептен, октан, циклогексан, метилциклогексан и гидрированная нафта. Растворитель, применяющийся при приготовлении катализатора, является предпочтительно тем же, который подается в реактор для процесса полимеризации.

Описанный здесь координационный катализатор используется в способе настоящего изобретения без выделения какого-либо компонента катализатора. В частности, из катализатора не выделяется ни жидкая, ни твердая части до его подачи в реактор. Кроме того, катализатор и его компоненты не являются суспензиями. Все компоненты являются удобными в обращении, стабильными при хранении жидкостями. Описанный здесь катализатор может использоваться в соответствии со способом настоящего изобретения в широком интервале температур, который может применяться в процессе полимеризации альфа-олефинов, работающем в условиях процесса в растворе. Например, такие температуры полимеризации могут находиться в интервале 105 - 320oC и особенно включают полимеризацию в интервале 180-310o, в частности в интервале температур 220 - 280oC.

Давления, используемые в процессе настоящего изобретения, являются такими, которые известны для процессов полимеризации в растворе, например давления в интервале примерно от 4 до 20 МПа.

В способе настоящего изобретения альфа-олефиновые мономеры полимеризуются в реакторе в присутствии катализатора. Давление и температура регулируются таким образом, чтобы образующийся полимер оставался в растворе.

Небольшие количества водорода, например 1-100 частей на миллион по весу, в расчете на весь раствор, поступающий в реактор, могут быть добавлены в сырье для того, чтобы усовершенствовать регулирование индекса расплава и/или молекуллярно-весового распределения и таким образом способствовать получению более однородного продукта, как раскрыто в патенте Канады N 703.704.

Раствор, выходящий из реактора полимеризации, обычно обрабатывается для того, чтобы дезактивировать любой катализатор, остающийся в растворе. Известно множество дезактиваторов катализатора, примеры которых включают жирные кислоты, соли щелочноземельных металлов и алифатических карбоновых кислот, спирты им триалканоламины, примером которых является триизопропаноламин.

Углеводородный растворитель, применяющийся для дезактивации, является предпочтительно тем же растворителем, который используется в процессе полимеризации. Если используется растворитель, то он должен быть совместим с растворителем, применяющимся в полимеризационной смеси, и не оказывать вредного воздействия на систему регенерации растворителя, связанную с процессом полимеризации.

После дезактивации катализатора раствор, содержащий полимер, может быть пропущен через слой активированного оксида алюминия или боксита, который удаляет часть или все остатки дезактивированного катализатора. Однако предпочтительно, чтобы процесс работал без удаления остатков дезактивированного катализатора. Затем растворитель может быть испарен из полимера, который в последующем может подвергаться экструзии в воду и нарезаться в гранулы и другие подходящие измельченные формы. Тепло, необходимое для эффективного испарения растворителя, обычно подводится либо извне в теплообменнике, либо предпочтительно является теплотой полимеризации, для того, чтобы температура раствора, выходящего из реактора, повысилась достаточно для облегчения испарения. Как отмечалось выше, для этого требуется катализатор, который может функционировать при высоких температурах. Выделенный полимер затем может быть обработан насыщенным паром при атмосферном давлении, например для того, чтобы снизить количество летучих веществ и улучшить цвет полимера. Эта обработка может быть проведена примерно в течение от 1 до 16 ч, после чего полимер может быть высушен и охлажден потоком воздуха в течение от 1 до 4 ч. Пигменты, антиокислители, экранирующие УФ-излучение, светостабилизаторы - затрудненные амины и другие добавки могут быть добавлены к полимеру либо до, либо после первоначального формования полимера в гранулы или другие измельченные формы.

Антиокислитель, введенный в полимер, который получен по способу настоящего изобретения, может быть в вариантах воплощения индивидуальным антиокислителем, например затрудненным фенольным антиокислителем, или смесью антиокислителей, например затрудненным фенольным антиокислителем в сочетании с другим антиокислителем, например фосфитом. Оба типа антиокислителей известны из уровня техники. Например, соотношение фенольного антиокислителя к другому антиокислителю может находиться в интервале от 0,1:1 до 5:1, причем общее количество антиокислителя находится в интервале от 200 до 3000 частей на миллион.

Способ настоящего изобретения может быть использован для получения гомополимера этилена и сополимера этилена и высших альфа-олефинов, имеющих плотности в интервале, например, приблизительно 0,900 - 0,970 г/см3 и особенно 0,915-0,965 г/см3; причем полимеры повышенной плотности, например приблизительно 0,960 г/см3 и выше, являются гомополимерами. Такие полимеры могут иметь индекс расплава, который измерен по методу стандарта США ASTM D-1238, условие Е, в интервале приблизительно 0,1 - 200 дг/мин и особенно в интервале приблизительно 0,1 - 120 дг/мин. Эти полимеры могут быть произведены с узким или широким распределением молекулярного веса. Например, полимеры могут иметь показатель степени нагрузки (мера молекулярно-весового распределения) в интервале приблизительно 1,1 - 2,5 и особенно в интервале приблизительно 1,3 - 2,0.

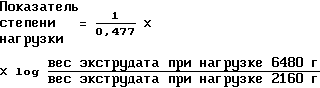

Показатель степени нагрузки определяется путем измерения выхода из индексатора расплава при двух нагрузках (2160 г и 6480 г) с использованием методик испытания индекса расплава по стандарту США ASTM и следующей формулы:

Значения показателя степени нагрузки меньше чем приблизительно 1,40 свидетельствуют об узком молекулярно-весовом распределении, в то время как значения приблизительно выше 1,70 указывают на широкое молекулярно-весовое распределение.

Полимеры, полученные по способу настоящего изобретения, могут быть превращены в широкий набор изделий, которые известны для гомополимеров этилена и сополимеров этилена и высших альфа-олефинов.

Если не указано иное, в следующих ниже примерах используются следующие методики.

Реактор представлял собой аппарат повышенного давления со свободным объемом 81 мл (правильной внутренней формы с приблизительными размерами 15 х 90 мм), который снабжен шестью регулярно расположенными выступами. Аппарат был снабжен также шестью лопаточными пропеллерами турбинного типа, обогревающей рубашкой, регуляторами давления и температуры, тремя питающими линиями и одной выходной линией. Питающие линии были расположены на верху аппарата, каждая находилась на радиальном расстоянии 40 мм от оси, в то время как выходная линия располагалась по оси перемешивающего вала. Предшественники катализатора и другие реагенты готовились в виде раствора в циклогексане, который был очищен пропусканием через слои активированного оксида алюминия, молекулярных сит и силикагеля до продувки его азотом.

Этилен подавался в реактор в виде раствора в циклогексане, приготовленного растворением очищенного газообразного этилена в очищенном растворителе. Скорости подачи компонентов катализатора устанавливались таким образом, чтобы получить в реакторе желаемые условия. Желаемые времена пребывания в линиях катализатора были достигнуты посредством регулирования длины трубопроводов, через которые проходят компоненты. Время пребывания в реакторе поддерживалось постоянным с помощью регулирования потока растворителя в реактор таким образом, чтобы общий поток оставался постоянным. Давление в реакторе поддерживали равным 7,5 МПа, а температуру и потоки поддерживали постоянными в ходе каждого эксперимента.

Начальная (без превращения) концентрация мономера в реакторе составляла 3-4 вес.%. Раствор дезактиватора, а именно триизопропаноламина или нонановой кислоты, в толуоле или циклогексане вводили в поток, выходящий из реактора по выходной линии. Затем давление в потоке снижали приблизительно до 110 кПа (абсолютных) и непрореагировавший мономер непрерывно выдувался азотом. Количество непрореагировавшего мономера анализировали методом газовой хроматографии. Каталитическую активность определяли по формуле:

Kp=(Q/(1-Q))(1/ВП)(1/концентрация катализатора),

где Q представляет собой долю превращенного этилена (мономера), ВП - время пребывания в реакторе, выраженное в минутах, и концентрация катализатора - это концентрация в реакционном аппарате, выраженная в ммоль/л.

Концентрация катализатора рассчитывается на сумму переходных металлов. Была рассчитана полимеризационная активность (Kp).

Настоящее изобретение иллюстрируется следующими примерами. Если не указано иное, в каждом примере применяемым растворителем был циклогексан, мономером был этилен и время пребывания в реакторе выдерживалось постоянным, равным 3 мин. Температуры указаны в градусах Цельсия.

Пример I.

Катализатор был приготовлен смешиванием в потоке при комнатной температуре (приблизительно 30oC) растворов в циклогексане каждого из соединений: дибутилмагний, триэтилалюминий, трет. бутилхлорид и тетрахлорид титана, с последующим добавлением дополнительного раствора триэтилалюминия в циклогексане. Концентрации и потоки каждого из соединений устанавливали таким образом, чтобы получить следующие молярные соотношения:

хлор (из трет.бутилхлорида)/магний = 2,4;

магний/титан = 5,0;

алюминий (первый триэтилалюминий)/титан = 0,9;

алюминий (второй триэтилалюминий)/титан = 3,0.

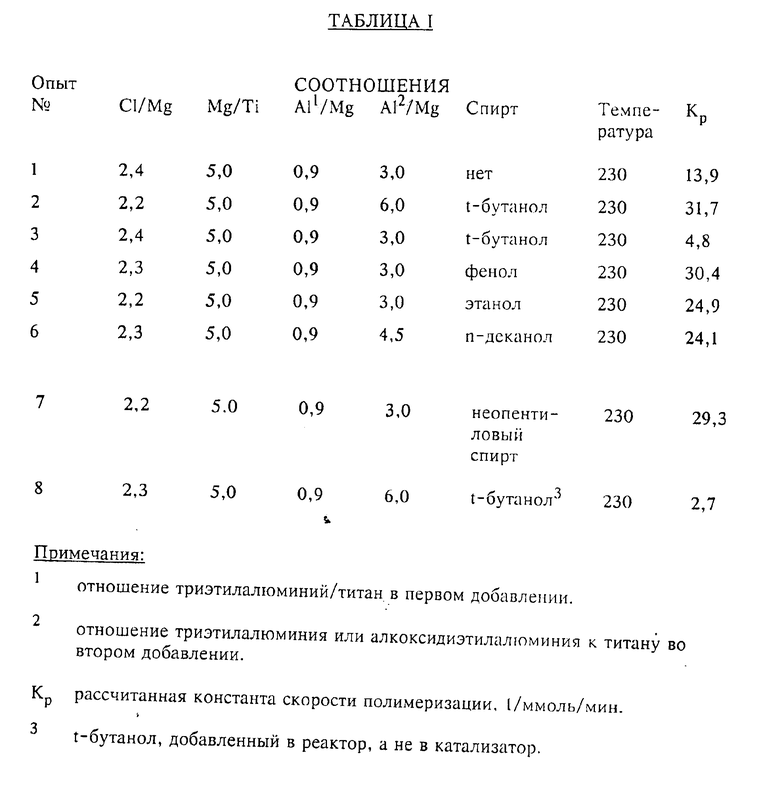

Реактор полимеризации работал при температуре 230oC, которая измерялась в реакторе. Выходящий из реактора раствор дезактивировали и полимер выделяли, как описано выше. Рассчитывали каталитическую активность (Kp), полученные результаты представлены в таблице 1. Соотношения, приведенные для Cl/Mg и Al2/Mg, представляют собой оптимизированные значения, необходимые для получения максимальной каталитической активности при указанных соотношениях Mg/Ti и Al1/Mg.

В опыте 2 катализатор был приготовлен, как указано выше, за исключением того, что 1 молярный эквивалент третичного бутилового спирта добавляли к второй аликвоте триэтилалюминия (таким образом получался алкоксид).

Опыт 1 является сопоставительным, в котором алкоксидный компонент отсутствовал. Опыты 1, 2 и 3 иллюстрируют, что соотношения компонентов катализатора для алкоксидных систем оказывают значительное влияние на увеличение активности, которая, как ожидалось, изменяется при варьировании типа и состава других компонентов катализатора и характера режима процесса, однако, тем не менее, демонстрирует, что возможно получить увеличение каталитической активности более чем в 2 раза. Сравнение опытов 3 и 2 иллюстрирует важность оптимизации соотношения Al2 к Mg.

Опыты 4, 5, 6 и 7 иллюстрируют применение других спиртов, отличающихся от третичного бутанола.

Опыт 8 демонстрирует отрицательное влияние добавления спирта непосредственно в реактор, а не в поток вторичного триэтилалюминия. Это указывает на необходимость первичного образования частиц алкоксидиалкилалюминия.

Пример II.

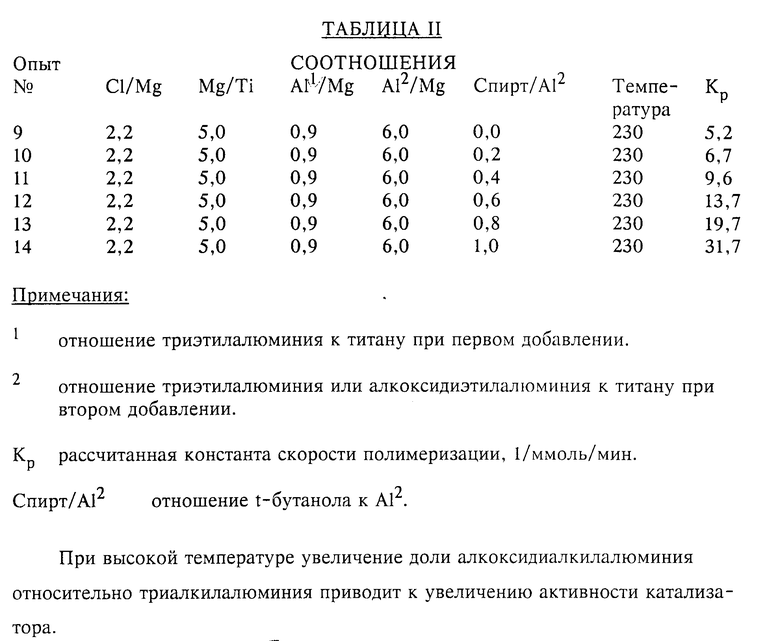

Катализатор был приготовлен с использованием методики, описанной в примере I, за исключением того, что триэтилалюминий в точке второго добавления "гасили" различными количествами t-бутилового спирта, таким образом получались смеси триэтилалюминия и t-бутоксидиэтилалюминия. Дополнительные подробности и полученные результаты представлены в таблице II.

Пример III.

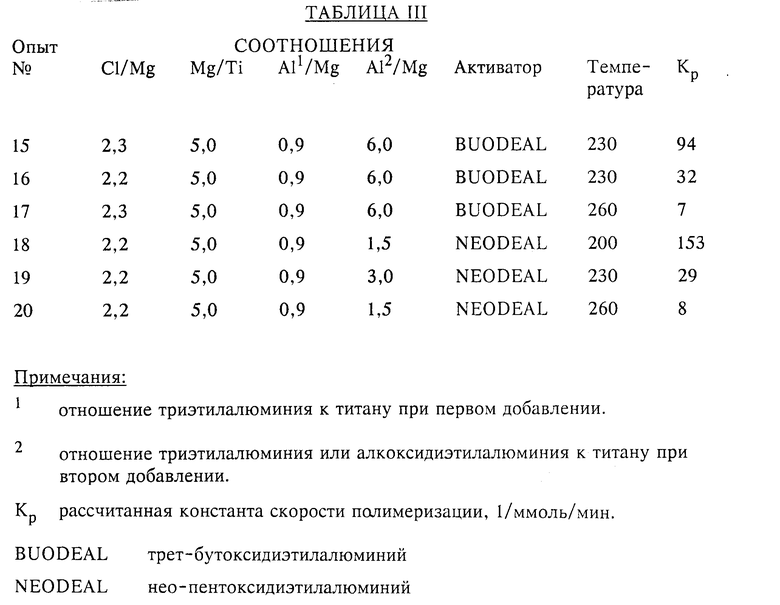

Методику примера I повторяли с использованием разнообразных температур в реакторе. Была проведена некоторая оптимизация соотношений компонентов катализатора, что отражено в различиях соотношений Al2/Mg между опытами 18 и 19 ниже.

Были получены результаты, представленные в таблице III.

Этот пример иллюстрирует, что описанные здесь активаторы чувствительны к температуре, что сказывается в увеличении активности с ростом температуры.

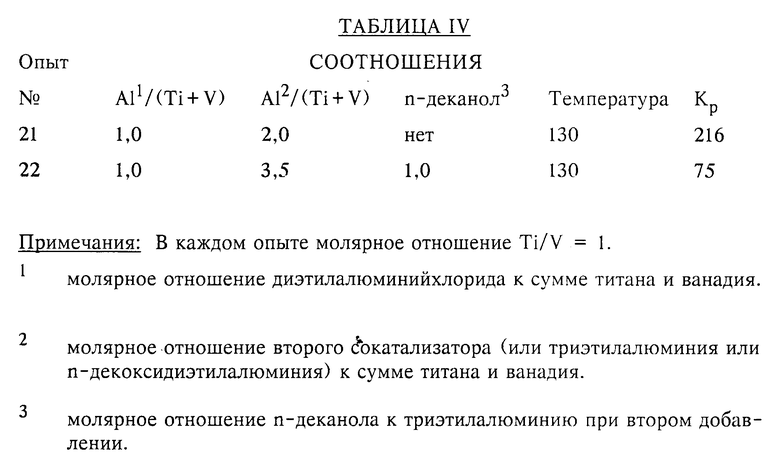

Пример IV.

В сопоставительных примерах катализатор был приготовлен из растворов тетрахлорида титана, окситрихлорида ванадия и диэтилалюминий хлорида в циклогесане. Смешанные растворы были обработаны термически при 205 - 210oC в течение 110-120 с путем смешивания с горячим растворителем - циклогексаном. Затем добавляют второй сокатализатор (триэтилалюминий), предварительно смешанный с n-деканолом, для того, чтобы активировать катализатор в указанных опытах. Реактор полимеризации эксплуатировался при температурах, указанных в таблице III. Выходящий из реактора раствор дезактивировали и полимер выделяли, как описано выше. Рассчитывали активность катализатора. Результаты представлены в таблице IV.

Из сопоставления результатов при 130oC в этом примере с результатами при повышенных температурах в предыдущих примерах, становится очевидным, что температура имеет основное влияние на активность катализатора, что может быть использовано для регулирования процесса. Такое использование раскрыто в двух совместно поданных заявках на патент V.G.Zboril et al, которые зарегистрированы одновременно с этой заявкой.

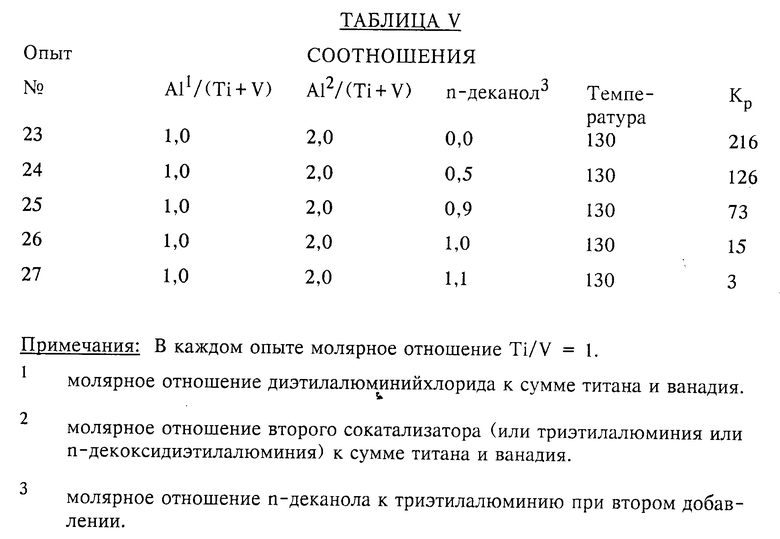

Пример V.

В другом сопоставлении синтез катализатора был таким же, как в примере IV, за исключением того, что n-деканол и триэтилалюминий смешивали в потоке в различных соотношениях. Использовалась двухминутная временная выдержка при 30oC, прежде чем этот раствор был последовательно смешан с термически обработанным потоком катализатора. Температуру реактора поддерживали постоянной при 130oC.

Можно отметить, что при низкой температуре добавление спирта в любых соотношениях приводит к потере активности, как видно из таблицы V.

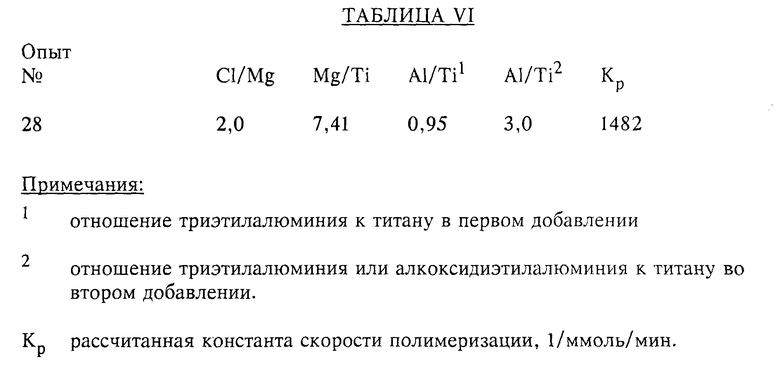

Пример VI.

Катализатор был приготовлен смешиванием в потоке при комнатной температуре (приблизительно 30oC) растворов в циклогексане каждого из 7,5/1 смеси дибутилмагния/триэтилалюминия, трет. бутилхлорида и тетрахлорида титана с последующим добавлением раствора диэтилалюминийэтоксида в циклогексане. Концентрации и потоки каждого из соединений устанавливали таким образом, чтобы получить молярные соотношения, приведенные в таблице VI. Реактор полимеризации работал при температуре 140oC и время выдержки составляло 2,59 мин. Раствор, выходящий через реактор, дезактивировали и выделяли полимер, как описано выше. Рассчитывали каталитическую активность (Kp). Полученные результаты приведены в таблице VI. Соотношения, приведенные для Cl/Mg и Al/Mg, представляют собой оптимизированные значения, необходимые для получения максимальной каталитической активности при указанных соотношениях Mg/Ti и Al/Mg.

Этот пример иллюстрирует процесс с использованием катализатора при низких температурах.

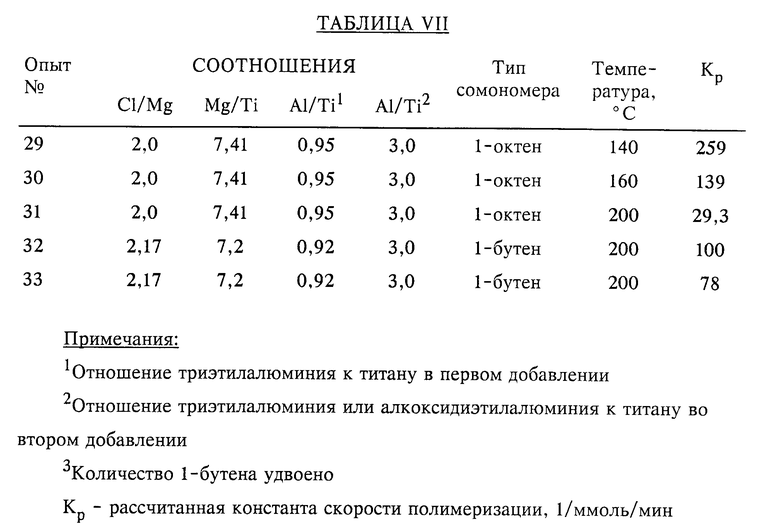

Пример VII.

Катализатор в этом примере был приготовлен с использованием методики, описанной в примере VI. В дополнение к этилену, концентрация которого была около 3-4% вес., подавались различные α-олефины, в реакцию сополимеризации с этиленом. Скорость подачи этих сомономеров составляла около половины скорости подачи этилена по весу. Во всех случаях были получены сополимеры этилена с соответствующим сомономером.

В таблице VII приведены соотношения катализатора, тип сомономера и температуры реактора.

Этот пример иллюстрирует способность катализатора к сополимеризации этилена с 1-олефинами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ В РАСТВОРЕ | 1992 |

|

RU2128190C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОЛЕФИНОВЫХ ВЫСОКОМОЛЕКУЛЯРНЫХ ПОЛИМЕРОВ | 1992 |

|

RU2119925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ ЭТИЛЕНА И КАТАЛИЗАТОР (СО)ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1991 |

|

RU2091394C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА С ОЛЕФИНАМИ, ОБЛАДАЮЩИХ ПОВЫШЕННОЙ СПОСОБНОСТЬЮ К ПЕРЕРАБОТКЕ, И КОМПОЗИЦИЯ НА ОСНОВЕ СОПОЛИМЕРА ЛИНЕЙНОГО ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ И ПРОПИЛЕНА В ВИДЕ ЧАСТИЦ | 1992 |

|

RU2120448C1 |

| ИОНОГЕННАЯ КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ НА НОСИТЕЛЕ | 1995 |

|

RU2183644C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНА(ОВ) | 1994 |

|

RU2125063C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ОЛЕФИНОВ И (СО)ПОЛИМЕРЫ ОЛЕФИНОВ | 1992 |

|

RU2114125C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИОЛЕФИНОВ | 1993 |

|

RU2105777C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1990 |

|

RU2114864C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1990 |

|

RU2083611C1 |

Изобретение относится к получению α-олефиновых высокомолекулярных полимеров в растворе взаимодействием этилена или смеси этилена и высшего C3-C12 альфа-олефина - катализатора, приготовленного с использованием алкильных соединений магния, алюминия, трет-бутилхлорида, соединения Ti, спирта и инертного углеводородного растворителя, при этом приготавливать катализатор можно с использованием различных методик (А) и (В), причем образование и смешивание компонентов катализатора осуществляют в потоке при температуре ниже 30oC. Преимуществом способа является проведение процесса при высоких температурах с сохранением рабочей активности катализатора, причем остаток катализатора может оставаться в полимере. 2 з.п. ф-лы, 7 табл.

\\\1 1. Способ получения высокомолекулярных альфа-олефиновых полимеров в растворе, выбранных из группы, состоящей из гомополимеров этилена и сополимеров этилена и высших альфа-олефинов C<Mv>3<D> - C<Mv>12<D>, включающий подачу мономера, выбранного из группы, состоящей из этилена и смеси этилена и по меньшей мере одного из высших C<Mv>3<D> - C<Mv>12<D> альфа-олефинов, катализатора, приготовленного с использованием алкильных соединений магния, алюминия, трет-бутилхлорида, соединения титана, спирта и инертного углеводородного растворителя, в реактор, полимеризацию указанного мономера при температуре в интервале 200 - 260<198>C и выделение полученного таким образом полимера, отличающийся тем, что указанный катализатор получают с использованием методики A или методики B путем смешивания в потоке компонентов (i) - (v) : (i) смесь $$$ и $$$ в которых каждый из R<M^>1<D> и R<M^>2<D> является одинаковым или различным и независимо выбран из алкильных групп с числом углеродных атомов 1 - 4, (ii) трет.-бутилхлорид, (iii) тетрахлорид титана, (iv) $$$ в котором каждый R<M^>3<D> является алкильной группой с числом углеродных атомов 1 - 10, и (v) спирт, при этом методика A включает смешивание компонентов (i) и (ii) и последующее смешивание полученной композиции с (iii) с образованием первого компонента катализатора, и отдельное смешивание компонента (iv) с компонентом (v) с образованием второго компонента катализатора с последующим через приблизительно 30 - 500 с объединением первого и второго компонентов катализатора, а методика B включает смешивание компонентов (ii) и (iii) и добавление компонента (i) к полученной смеси для образования первого компонента катализатора и отдельно смешивание компонента (iv) с компонентом (v) с образованием второго компонента катализатора с последующим смешиванием первого и второго компонентов, причем образование первого и второго компонентов катализатора и их смешивание осуществляют в потоке при температуре ниже 30<198>C, при этом указанный катализатор имеет атомное соотношение Mg : Al в первом компоненте в интервале 1 : 0,1 до 1 : 0,4, отношение Mg : Ti в интервале от 4 : 1 до 8 : 1, отношение Al в компоненте (iv) к Ti в пределах 1 : 1 до 7 : 1, отношение Al в компоненте (iv) к спирту в компоненте (v) около 1 : 1 и отношение хлорида в компоненте (ii) плюс 0,25 части хлорида в компоненте (iii) к Mg в интервале от 1,8 : 1 до 2,8 : 1. \ \\2 2. Способ по п.1, отличающийся тем, что спирт представляет собой алифатический спирт, содержащий от 1 до 20 атомов углерода. \\\2 3. Способ по п.2, отличающийся тем, что спирт представляет собой алифатический спирт с числом атомов углерода от 1 до 16.

| EP, 0280353, C08 F 10/02, 1988. |

Авторы

Даты

1998-08-27—Публикация

1992-09-25—Подача