Изобретение относится к способу получения альфа-олефиновых полимеров, в частности гомополимеров этилена и сополимеров этилена и высших альфа-олефинов, к способу получения альфа-олефиновых полимеров в растворе, где альфа-олефиновый мономер подвергают полимеризации в присутствии обработанного теплом комплексного катализатора, который можно использовать при относительно высоких температурах полимеризации, особенно при температурном режиме выше 150oC.

Полимеры этилена, например, гомополимеры этилена и сополимеры этилена и высших альфа-олефинов используют в больших объемах для получения широкого разнообразия изделий, например в виде пленки, волокон, литых и термоформованных изделий, труб, покрытий и т.п.

В настоящее время имеется два типа технологий производства полиэтилена, включающих полимеризацию мономеров в инертной жидкой среде в присутствии координационного катализатора, т.е. процессы, которые проводят при температурном режиме ниже температуры плавления или солюбизации полимера, и процессы, осуществляемые при температурах выше точки плавления или солюбизации полимера. Последние относятся к процессам, осуществляемым в среде растворителя, например (патент Канады N 660869, опублик. 09.04.63).

В любом способе осуществляемом в растворе, процесс проводят с возможностью растворения в реакционной среде как мономера, так и полимера. Строгий контроль за степенью полимеризации, и следовательно молекулярной массы получаемого полимера можно обеспечить при регулировании реакционной температуры.

При использовании способа полимеризации в растворе имеется ряд преимуществ, например возможность регулирования молекулярной массы получаемого полимера, возможность осуществления процесса в качестве непрерывного процесса и извлечения полимера методом осаждения, не требующего промывания, эффективное использование катализатора, свойства полученного полимера и возможность эффективного использования энергии. Однако часть катализатора остается в полимере. Такой катализатор, который можно назвать как "каталитический остаток" может способствовать окрашиванию получаемого полимера и его деструкции во время или после переработки указанного полимера. Количество остатка катализатора связано по крайней мере отчасти с Суммарной активностью используемого катализатора на стадии полимеризации указанного способа, так как чем выше суммарная активность катализатора, тем меньше катализаторов требуется для осуществления полимеризации при приемлемой скорости. Таким образом в способах полимеризации в растворе предпочтительно использование катализаторов с относительно высокой суммарной активностью.

При определении суммарной активности катализатора к двум важным факторам относятся мгновенное действие и стабильность катализатора в рабочем режиме, особенно при рабочих температурах. Многие катализаторы, которые, как установлено, очень реакционноспособные в процессах полимеризации при низких температурах также демонстрируют высокую активность при высоких температурах, используемых в технологии, осуществляемой в среде растворителя, но имеют тенденцию в этой технологии к декомпозиции в течение очень короткого времени, приводя тем самым к неоправданно низкой суммарной активности катализатора. Такие катализаторы не представляют никакого промышленного интереса для использования в процессах, проводимых в среде растворителя. В процессе, осуществляемом в растворе при повышенных температурах, другие катализаторы могут проявлять приемлемую суммарную активность, однако они обнаруживают тенденцию к получению полимеров с широким интервалом полидисперсности, либо со слишком низким молекулярным весом, чтобы быть пригодными с промышленной точки зрения в производстве широкого ассортимента изделий. Таким образом, специалист должен понимать, что требования к катализатору и его характеристики при полимеризации в растворе совершенно отличается от тех, которые представляют в процессе полимеризации при низкой температуре.

Способ получения полимеров этилена в присутствии термообработанного катализатора полимеризации раскрыт в (заявках Европатентов N 57050, V.G.Zboril, M.A.Hamilton и R.W.Rees, опублик. 04.08.82, и N 56684, V.G.Zboril и M. A.Hamilton, опублик. 28.07.82). Способ получения полимеров этилен в присутствии термообработанных катализаторов полимеризации, содержащих алкилсилоксаны (заявка Европатента N 131420, M.A.Hamilton, L.A.Harbourne, C.G.Russel, и R. Mulhaupt, опублик. 16.01.85). Способ получения полимеров этилена в присутствии термообработанных катализаторов полимеризации, содержащей алюмисилоксаны (заявка Европатента N 222504, V.G.Zboril и R.Mulhaupt, опублик. 20.05.87).

В настоящее время разработан способ полимеризации в растворе для получения гомополимеров этилена и сополимеров этилена и высших альфа-олефинов, заключающийся в том, что в качестве катализатора используют координационный катализатор, полученный термообработкой конкретной смеси, состоящей из галогенида титана, тригалоидоокиси ванадия и алюминийорганического соединения; полученную композицию охлаждают, прибавляют дополнительное количество тригалоидоокиси ванадия, а затем активируют алюминийсодержащим соединением.

В соответствии с этим в изобретении предлагается способ, осуществляемый в среде растворителя, для получения высокомолекулярных полимеров альфа-олефинов, выбранных из группы, состоящей из гомополимеров этилена и сополимеров этилена и высших C3-C12 альфа-олефинов, включающий загрузку мономера, выбранного из группы, состоящей из этилена и смесей этилена и по крайней мере одного высшего C3-C12 альфа-олефина, координационного катализатора и инертного углеводородного растворителя в реактор, полимеризацию указанного мономера при температуре в интервале от 105 до 320oC и извлечении полученного таким образом полимера, при этом указанный координационный катализатор получают при соединении первого компонента со вторым компонентом, причем указанный первый компонент приготавливают последовательными операциями: (I) совместного смешивания раствора алюминийорганического соединения в инертном углеводородном растворителе с раствором, содержащим четырехгалоидное соединение титана и тригалоидоокись ванадия в инертном углеводородном растворителе при температуре менее 30oC и нагревания полученной смеси до температуры от 180 до 250oC, предпочтительно от 200 до 220oC в течение времени от 15 сек до 15 мин, предпочтительно от 30 сек до 2 мин; (II) охлаждения полученного раствора до температуры менее 150oC, предпочтительно до температуры менее 100oC; и (III) совместного смешивания указанного охлажденного раствора с раствором тригалоидоокиси ванадия в инертном углеводородном растворителе, чтобы увеличить количество ванадия в охлажденном растворе на атомной основе по крайней мере на 10% и предпочтительно по крайней мере на 20% при этом:

(A) в качестве алюминийорганического соединения стадии (I) используют соединение формулы AlRnX3-n;

(B) алюминийорганическое соединение второго компонента выбирают из группы соединений формулы AlRnX3-n; алкилсилоксаланов и алюмоксанов;

(С) в алюминийсодержащих соединениях (A) и (B) R означает алкил, циклоалкил, арил или алкилзамещенный арил, с 1-20 атомами углерода; n=1, 1.5, 2 или 3; а X означает галоген;

(D) атомное отношение в стадии (1) алюминия к титану вместе с ванадием составляет в интервале от 0.2 до 3.0, предпочтительно от 0.8 до 1.6;

(E) атомное отношение алюминия к титану вместе с ванадием в координационном катализаторе, загружаемом в реактор составляет в интервале от 0.8 до 7.0, предпочтительно от 2.0 до 5.0;

(F) отношение ванадия к титану на атомной основе в стадии (I) составляет по крайней мере 0.05:1, предпочтительно в интервале 0.15-1.5:1; и

(G) отношение ванадия к титану на атомной основе в координационном катализаторе, загружаемом в реактор составляет в интервале 0.15-4.0:1, предпочтительно от 0.5 до 2.0:1.

В одном варианте осуществления способа изобретения в качестве алюминийорганического соединения (B) используют алюмооксан, особенно алюмооксан формулы R'2AlO(R'AlO)mAlR2, где каждый из R' выбирают независимо из группы, состоящей из алкила, циклоалкила, арила или алкил-замещенного арила, с 1-20 атомами углерода, а m означает 0 или целое число.

В другом варианте осуществления изобретения в качестве алюминийсодержащего соединения (B) используют алкилсилоксалан, особенно алкилсилоксалан формулы R"3SiO(R"2SiO)mAlR"2, где каждый R" выбирают независимо из группы, состоящей из алкила, циклоалкила, арила или алкилозамещенного арила, с 1-20 атомами углерода.

В еще одном варианте осуществления изобретения в качестве алюминийорганического соединения (A) используют диэтилалюминийхлорид.

В другом варианте осуществления изобретения компоненты катализатора смешивают вместе и загружают в реактор без отделения от него какой-либо фракции.

Изобретение также предлагает координационный катализатор для получения высокомолекулярных полимеров альфа-олефинов.

Катализатор получен путем соединения первого компонента со вторым компонентом, причем указанный первый компонент приготавливают последовательными стадиями, включающими (I) совместное смешивание раствора алюминийорганического соединения в инертном углеводородном растворителе с раствором, содержащим четырехгалоидное соединение титана и тригалоидоокись ванадия в инертном углеводородном растворителе при температуре менее 30oC и нагревание полученной смеси до температуры от 180 до 250oC, предпочтительно от 200 до 220oC в течение периода времени от 15 сек до 15 мин предпочтительно от 30 сек до 2 мин; (II) охлаждение полученного раствора до температуры менее 150oC, предпочтительно до температуры менее 100oC и (III) совместное смешивание указанного охлажденного раствора с раствором тригалоидоокиси ванадия в инертном углеводородном растворителе с тем, чтобы увеличить количество ванадия в охлажденном растворе на атомной основе по крайней мере на 10% и предпочтительно по крайней мере на 20% при этом:

(A) в качестве алюминийорганического соединения стадии (I) используют соединение формулы AlRnX3-n;

(B) алюминийорганическое соединение второго компонента выбирают из группы соединений формулы AlRnX3-n, алкилсилоксаланов, алюмоксанов;

(C) в алюминийсодержащих соединениях (A) и (B) R обозначают алкил, циклоалкил, арил или алкилзамещенный арил и содержит от 1 до 20 атомов углерода; n=1, 1.5, 2 или 3, а X означает галоген;

(D) атомное отношение в стадии (I) алюминия к титану вместе с ванадием составляет в интервале от 0.2 до 3.0, предпочтительно от 0.8 до 1.6;

(E) атомное отношение алюминия к титану вместе с ванадием в указанном координационном катализаторе, загружаемом в реактор составляет в интервале от 0.8 до 7.0, предпочтительно от 2.0 до 5.0;

(F) отношение ванадия к титану на атомной основе в стадии (1) составляет по крайней мере 0.05:1, предпочтительно в интервале 0.15 1:1; и

(G) отношение ванадия к титану на атомной основе в координационном катализаторе, загружаемом в реактор составляет в интервале 0.15 4.0:1, предпочтительно от 0.5 до 2.0:1.

Изобретение относится к способу получения высокомолекулярных полимеров альфа-олефинов, и указанные полимеры предназначены для изготовления изделий методом экструзии, литья под давлением, горячего формования, центробежного формования и т.д. В частности, к указанным полимерам альфа0олефинов относятся гомополимеры этилена и сополимеры этилена и высших альфа-олефинов, т.е. альфа-олефины на основе углеводородов этиленового ряда, особенно высшие альфа-олефины с 3-12 атомами углерода, т.е. C3-C12 в качестве примеров, которых можно привести 1-бутен, 1-гексен и 1-октен. Предпочтительные высшие альфа-олефины содержат от 4 до 10 атомов углерода. Кроме этого в процесс полимеризации можно вводить циклические эндометиленовые диены вместе с этиленом или смесями этилена и C3-C12 альфа-олефина. Такие полимеры общеизвестны.

В предлагаемом способе в реактор загружают мономер, координационный катализатор и инертный углеводородный растворитель. В качестве мономера можно использовать этилен или смеси этилена и по крайней мере одного C3-C12 альфа-олефина, предпочтительно этилен или смеси из этилена и одного C4-C10 альфа-олефина.

Координационный катализатор изобретения получают соединения первого компонента со вторым компонентом. Первый компонент приготавливают последовательными стадиями, включающими (I) совместное смешивание раствора алюминийорганического соединения в инертном растворителе с раствором четырехгалоидного соединения титана и тригалоидоокиси ванадия в инертном углеводородном растворителе при температуре менее 30oC с последующим нагреванием полученной смеси до температуры от 180 до 150oC, предпочтительно от 200 до 220oC в течение периода времени от 15 сек до 5 мин, предпочтительно от 30 сек до 2 мин; (II) охлаждение полученного раствора до температуры менее 150oC, предпочтительно менее 100oC; и (III) смешивание охлажденного раствора с раствором, содержащим тригалоидоокись ванадия в инертном углеводородном растворителе.

В стадии (I) первый компонент получают при быстром смешивании раствора, содержащего алюминийорганическое соединение в инертном углеводородном растворителе с раствором, содержащим четырехгалоидное соединение титана и тригалоидоокись ванадия в инертном углеводородном растворителе при температуре менее 30oC. В качестве алюминийорганического соединения используют соединение формулы AlRnX3-n, где R означает алкил, циклоалкил, арил или алкил замещенный арил и содержит 1-20 атомов углерода; n=1, 1.5, 2 или 3, а X означает галоген. В качестве предпочтительного алюминийорганического соединения, вводимого в стадии (I) используют диэтилалюминийхлорид. В качестве соединения титана используют четырехгалоидный титан, особенно тетрахлорид титана, и в качестве соединения ванадия используют тригалоидоокись титана, особенно трихлорокись титана. В альтернативном варианте можно использовать алкоголяты титана и/или ванадия. Алюминийорганическое соединение, соединение титана и ванадия смешивают так, что атомное отношение алюминия к титану вместе с ванадием составляет в интервале от 0.2 до 3.0, особенно в интервале от 0.8 до 1.6. Атомное отношение ванадия к титану составляет по крайней мере 0.05: 1, особенно в интервале 0.15 1.5:1. Предпочтительное отношение может меняться в зависимости от конкретного алюминийорганического соединения, используемого во процессе получения катализатора. Полученную на стадии (I) смесь обрабатывают теплом при температуре в интервале от 180-250oC, особенно 200-220oC в течение периода времени от 15 сек до 5 мин, особенно от 30 сек до 2 мин.

В стадии (II) раствор, полученный на стадии (I) охлаждают до температуры менее 150oC и, особенно до температуры менее 100oC. Предпочтительно, чтобы температуры раствора была в интервале от 50 до 90oC.

Охлажденный таким образом раствор затем смешивают в стадии (III) с раствором, содержащим тригалоидоокись ванадия в инертном углеводородном растворителе. В качестве предпочтительного соединения ванадия используют окситрихлорид ванадия. Количество вводимого ванадиевого соединения таково, что атомное отношение алюминия к титану вместе с ванадием составляет в интервале от 0.8 до 7.0, особенно в интервале 2.0 5.0, а атомное отношение ванадия к титану лежит в интервале 0.15 4.0:1, особенно в интервале 0.5 -2.0:1. Количество ванадия, прибавляемого в стадии (III) составляет по крайней мере 10% и особенно 20% от количества введенного в стадии (I) в расчете на атом металла.

Полученный раствор, содержащий первый компонент катализатора предпочтительно быстро смешивают со вторым компонентом, например алюминийорганическим соединением и загружают в реактор для полимеризации. Алюминийорганическое соединение второго компонента катализатора выбирают из группы, состоящей из соединений формулы AlRnX3-n, алкилсилоксаланов и алюмоксанов, где R означает алкил, циклоалкил, арил или алкилзамещенный арил и содержит 1-20 атомов углерода; n 1, 1.5, 2 или 3, а X означает галоген. Атомное отношение в координационном катализаторе, загружаемом в реактор, алюминия к титану вместе с ванадием составляет в интервале от 0.8 до 7.0, особенно 2.0 5.0:1; верхнее граничное значение 5:1 особенно предпочтительно, если в качестве соединения алюминия, вводимого как второй компонент, используют алкилсилоксалан.

При осуществлении способа изобретения в качестве соединения алюминия второго компонента катализатора используют алюмоксан, особенно алюмоксан формулы R2AlO(RAlO)mAlR, где каждый радикал R выбирают независимо из группы, состоящий из алкила, циклоалкила, арила или алкилзамещенного арила и который содержит от 1-20 атомов углерода, и m равно 0 или целому числу. В предпочтительном варианте R означает алкил или циклоалкил с 1 6 атомами углерода, а m имеет значение от 0 до 4. В качестве алкильных групп предпочтительно использование метила, этила или бутила, особенно изобутила. К примерам таких алюмоксанов относятся (изо-Bu)2AlOAl(изо-Bu)2 и (изо-Bu)2AlOAl(изо-Bu)OAl(изо-Bu)2 и их изомеры, где изо-Bu означает изобутил. В альтернативном варианте алюмоксан может быть представлен формулой /R"2Al-O/m, где каждый R" имеет вышеуказанные для R' значения, а m означает целое число, принимающее значение по крайней мере 2. Способы получения указанных алюмоксанов известны в данной области.

В другом варианте осуществления изобретения, в качестве алюминийсодержащего соединения второго компонента используют алкилсилоксалан, особенно алкилсилоксалан формулы R"3SiO(R"2SiO)mAlR"2, где каждый R" независимо выбран из группы, состоящей из алкила, циклоалкила, арила или алкилзамещенного арила и содержит 1-20 атомов углерода. В предпочтительном варианте R" означает алкил или циклоалкил с 1 6 атомами углерода, а m равно 0 -4. В качестве алкильных групп предпочтительно используют метил или этил. К примерам таких алкилсилоксаланов относятся EtMe2SiOMe2SiOAlEt2, Et2AlSiOMe3, Et2AlSiOEt3,

Et2AlSiEtMe2 и EtMe2SiO(Me2SiO)2Me2SiOAlEt2 и их изомеры, где Me означает метил, а Et означает этил. Способы получения указанных алкилсилоксаланов известны в данной области.

При осуществлении изобретения, где в качестве алюминийорганического соединения представлено соединение формулы AlRnX3-n предпочтительно, чтобы n имело значение 3 или особенно 2. R в предпочтительном варианте означает фенил или алкил, особенно C1-C4 алкил. X предпочтительно означает хлор или бром. В предпочтительных вариантах соединений вышеуказанной формулы в качестве алюминийорганического соединения используют триалкилалюминий, особенно триэтилалюминий или диалклалюминийхлорид, особенно диэтилалюминийхлорид.

Первый и второй компоненты катализатора в предпочтительном варианте смешивают на линии и загружают в реактор без отделения какой-либо фракции из него.

В качестве предпочтительных галоидных производных соединений титана и ванадия используют бром и особенно хлор.

Концентрация компонентов растворов, используемых в процессе получения катализатора не является критической и, главным образом, регулируется по практическим соображениям. При соединении компонентов катализатора происходит экзотермическая реакция, и проистекающее отсюда выделение тепла относится к фактору, учитываемому при определении верхних граничных значений концентрации растворов. Однако можно использовать концентрации до 50% в расчете на массу. Нижние граничные значения концентрации обусловлены практическими соображениями, например количеством растворителя, которое необходимо, используемым оборудованием и тому подобное. Можно использовать до 25 ч/млн в расчете на массу, но предпочтительно использование повышенных концентраций, например 100 ч/млн и более.

Важно смешивание двух растворов первого компонента осуществлять при температуре окружающей среды или пониженных температурах, т.е. ниже 30oC, и чтобы реакция могла возникнуть в течение минимального промежутка времени. Это время зависит от типа используемого алюминийорганического соединения и может составлять до 15 сек после обеспечения соответствующего смешивания. Последующую тепловую обработку смеси первого компонента можно проводить, например, при нагревании смеси в теплообменнике или путем прибавления нагретого инертного углеводородного растворителя. Тепловую обработку осуществляют при температуре в интервале от 180 до 250oC, особенно от 200 до 250oC. Смесь необходимо выдержать при повышенной температуре в течение промежутка времени от 15 сек до 5 мин, предпочтительно от 15 сек до 2 мин перед ее охлаждением на стадии (III).

Как проиллюстрировано далее, последовательность стадий в технологии приготовления катализатора имеет важное значение для получения катализатора с высокой активностью.

В качестве растворителя при получении координационного катализатора используют инертный углеводородный растворитель, в частности углеводород, который инертен относительно координационного катализатора. Такие растворители известны и к ним относятся, например, гексан, гептан, октан, циклогексан, метилциклогексан и гидрогенизированный лигроин. Растворитель, используемый для получения катализатора в предпочтительном варианте тот же самый, который подают в реактор для процесса полимеризации.

Координационный катализатор используют в предлагаемом способе без разделения какого-либо из компонентов катализатора. В частности, ни жидкие, ни твердые фракции не отделяют от катализатора перед его загрузкой в реактор.

Этот катализатор можно использовать согласно предлагаемому способу в широком интервале температур, которые можно применять в процессе полимеризации альфа-олефинов в условиях, осуществляемых в растворе. Например, такой температурный режим может лежать а интервале от 105 до 320oC, и особенно от 105 до 310oC. Используемые в предлагаемом способе давления такие же, которые общеизвестны при осуществлении процессов полимеризации в растворе, например, давления в интервале примерно от 4 до 20 МПа.

В предлагаемом способе альфа-олефиновые мономеры полимеризуют в реакторе в присутствии катализатора. Давление и температуру регулируют таким образом, что образуемый полимер остается в растворе.

В загружаемое сырье можно добавлять небольшое количество водорода, например 1-40 ч/млн по массе в расчете на суммарное количество растворителя, подаваемого в реактор для улучшения регулирования индекса расплава и/или молекулярно-массового распределения, и следовательно содействию в получении более однородного продукта (патент Канады N 703704).

Раствор, поступающий их реактора полимеризации обычно обрабатывают для дезактивации любого катализатора, остающегося в растворе. Известно множество дезактиваторов катализаторов к примерам которых относятся жирные кислоты, соли щелочных металлов алифатических карбоновых кислот, спирты и триалканоламины. В качестве предпочтительного дезактиватора используют триалканоламин, в котором по крайней мере одна из алкильных групп является изопропилом, особенно триизопропаноламин.

Углеводородный растворитель, используемый для дезактиватора предпочтительно тот же, что и растворитель, который используют в процессе полимеризации. Если используют другой растворитель, то он должен быть совместим с растворителем, применяемым в процессе полимеризации, но не приводящим к осаждению любого компонента полимеризационной смеси и не оказывающим неблагоприятных условий на систему регенерации растворителей, связанную с процессом полимеризации.

После дезактивации катализатора раствор, содержащий полимер, можно пропустить через слой активированной окиси алюминия или боксит, для удаления части или всех дезактивированных остатков катализатора. Предпочтительно, однако, чтобы этот процесс проводили без удаления дезактивированных остатков катализатора. Растворитель можно затем отогнать от полимера, который после этого можно экструдировать в воду и разрезать на гранулы или другие измельченные формы. Извлеченный полимер можно затем обработать насыщенным паром при атмосферном давлении, например для снижения содержания летучих веществ и улучшения цвета полимера. Такую обработку можно проводить в течение примерно 1-16 ч, после чего полимер можно сушить и охлаждать в потоке воздуха в течение 1 4 ч. Пигменты, антиоксиданты, вещества, защищающие от УФ-воздействия, светостабилизаторы на основе пространственно затрудненного амина и другие присадки можно добавлять к полимеру либо до, либо после первоначального формования полимера на гранулы или другие формы, полученные измельчением.

В качестве антиоксиданта, вводимого в полимер, полученного предлагаемым способом, можно использовать отельный антиоксидант, например пространственно затрудненный фенольный антиоксидант или смесь антиоксидантов, например затрудненный фенольный антиоксидант в комбинации с дополнительным антиокислителем, например фосфитом. Оба типа антиокисдантов известны в данной области. Например, отношение фенольного антиоксиданта к дополнительному антиоксиданту может варьировать в интервале от 0.1:1 до 5:1, причем суммарное содержание антиоксиданта составляет в интервале от 200 до 3000 ч/млн.

Как проиллюстрировано в примерах, обработанный теплом катализатор, полученный по методике изобретения, демонстрирует хорошую стабильность при очень высоких температурах и приводит к образованию полимера приемлемого цвета при высоком выходе. Предлагаемый катализатор можно получить смешиванием на линии жидких компонентов без выделения, разделения и/или очистки любых промежуточных продуктов, что значительно снижает себестоимость использования такого катализатора.

Предлагаемый способ можно использовать для получения гомополимеров этилена и сополимеров этилена и высших альфа-олефинов, имеющих плотности в интервале, например, примерно 0.900 0.970 г/см3 и особенно 0.915 - 0.965 г/см3; полимеры повышенной плотности, например, примерно 0.960 и вышеуказанные относятся к гомополимерам. Указанные полимеры могут иметь индекс расплава, как определено методом ASTM D-128, условие E, в интервале, например, примерно от 0.1 до 200, и предпочтительно от 0.1 до 120 дг/мин. Указанные полимеры можно получать с узким и широким интервалом полидисперсности. Например, полимеры могут иметь показатель напряжения, т.е. критерий молекулярно-массового распределения, в интервале примерно 1.1 2.5, и особенно в интервале примерно 1.3 2.0.

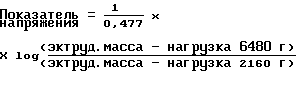

Показатель напряжения определяют путем измерения пропускной способности прибора для определения индекса расплава при двух нагрузках (нагружение 2160 г и 6480 г) в соответствии с методиками ASTM для определения индекса расплава и используя следующую формулу:

Значения показателя степени напряжения менее, примерно 1.40 свидетельствуют об узком интервале полидисперсности, в то время как значения выше, примерно 2.00 указывают на широкий интервал полидисперсности.

Из полимеров, полученных предлагаемым способом, можно изготавливать широкий ассортимент изделий, который известен для гомополимеров этилена и сополимеров этилена и высших альфа-олефинов.

Если не оговорено особо, в приводимых примерах использованы следующие методики:

В качестве реактора использовали 10 мл емкость высокого давления (неправильной внутренней конфигурации, глубина 19.1 мм, диаметр 19.2 63.5 мм), оснащенную мешалкой неправильной конфигурации (диск с надрезом, 61 мм в диаметре, 6.4 мм толщиной; цилиндр с надрезом 17.8 мм диаметр, 12.5 мм - длина), нагревательную рубашку, регуляторы давления и температуры, три линии подачи сырья и выпускная линия. Линия подачи сырья расположены с образованием равностороннего треугольника с центрированием по оси мешалки, причем каждая линия находится от ее оси на расстоянии 22 мм по радиусу, а выходная линия размещена аксиально приводному валу указанной мешалки. Исходные каталитические вещества и другие компоненты получены в виде растворов в циклогексане, предварительно очищенном при его пропускании через слой силикагеля, обработки азотом и пропускании еще через другой слой силикагеля, а затем через слои из молекулярного сита 4А и активированного глинозема.

Этилен загружают в реактор с помощью дозатора в виде циклогексанового раствора, приготовленного растворением газообразного этилена в очищенном растворителе. Скорости подачи компонентов катализатора регулировали для создания требуемого режима в реакторе. Требуемое время задержки обеспечивали путем регулирования длины трубопровода через который проходили компоненты реакционной смеси. Давление в реакторе поддерживали при постоянной величине 7.5 MPa. Скорости закачки материала и температурный режим поддерживали постоянными в течение каждого испытания.

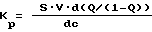

Исходная концентрация мономера (без превращения) в реакторе составляла 2-3 мас. Раствор, содержащий дезактиватор (триизопропаноламин, 0.3 моль) в толуоле нагнетали в выходящий из реактора поток продукта у выпускной линии. Затем давление потока снижали до примерно 110 КПа (абсол.), и непрореагированный мономер непрерывно обрабатывали азотом. Количество непрореагированного мономера контролировали с помощью газового хроматографа. Каталитическую активность определяли как:

где Q означает показатель конверсии, т.е. часть этилена (мономера), превращающего в полимер при оптимальном отношении первого и второго компонентов;

SV объемная скорость в реакторе (поддерживаемая постоянной при 3.1 мин-1);

с концентрация катализатора в реакторе в расчете на титан вместе с ванадием в ммоль/л;

Кр получали путем определения степени превращения О при различных концентрациях переходных металлов (Ti, V) в катализаторе.

В примерах в качестве растворителя используют циклогексан, а мономера - этилен, если не оговорено особо.

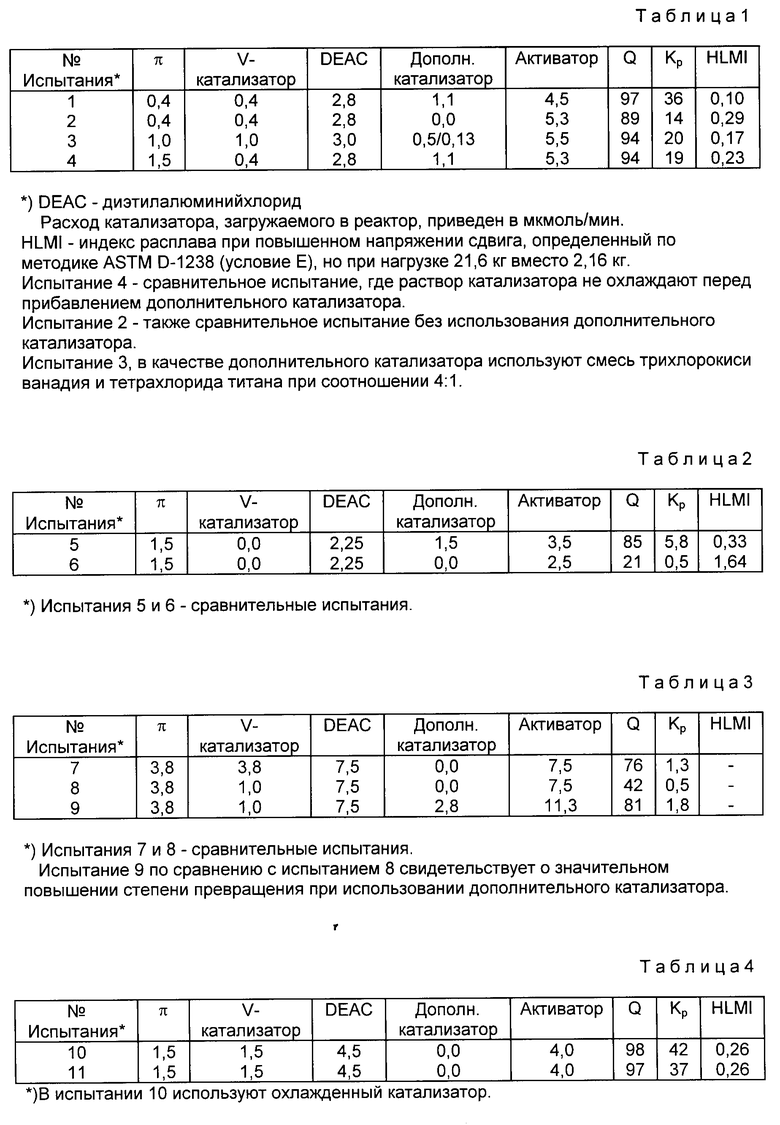

Пример 1. Катализатор получают по вышеописанной методике из растворов, содержащих тетрахлорид титана, трихлорокись ванадия и диэтилалюминийхлорид в циклогексане. Перемешанные растворы подвергают тепловой обработке при температуре 205-210oC в течение 110-120 сек при смешивании с горячим циклогексаном. Полученный раствор затем охлаждают при введении дополнительного количества растворителя до температуры 85-100oC. Затем прибавляют дополнительное количество "дополнительного" катализатора, т.е. трихлорокиси ванадия в циклогексане; в сравнительных испытаниях эта операция, включающая прибавление циклогексана, который не содержал трихлорокиси ванадия. Через примерно 10 мин для активирования катализатора прибавляют раствор активатора, тетраизобутилалюмоксана в циклогексане. Полимеризацию в реакторе проводят при температуре 140oC. Раствор, выходящий из реактора, дезактивируют и извлекают полимер по методике, описанной выше. После этого рассчитывают активность катализатора.

В одном испытании (испытание 4), процесс осуществляют с прибавлением дополнительного катализатора, но не охлаждая раствор катализатора с тепловой обработкой до перемешивания с дополнительным катализатором; раствор катализатора, загружаемый в реактор, обычно смешивают с дополнительным катализатором при температуре 190-200o, а не в интервале 85-100oC.

В табл. 1 приведены дополнительные экспериментальные данные и полученные результаты.

Пример свидетельствует о том, что более высокая степень превращения, более высокая каталитическая активность и более низкий индекс расплава при высокой нагрузке получены при использовании указанного катализатора в комбинации с дополнительным катализатором. Кроме того, в указанном примере показано, что охлаждение раствора катализатора перед прибавлением активатора повышает каталитическую активность и снижает индекс расплава при повышенном напряжении сдвига. Пример также иллюстрирует использование смешанных катализаторов в качестве дополнительного катализатора (испытание 3).

Пример 2. Повторяют методику испытаний 1 и 2 (пример 1) за исключением того, что катализатор получают из растворов, содержащих тетрахлорид титана и диэтилалюминийхлорида в циклогексане, т.е. без трихлорокиси ванадия.

В табл. 2 приведены дополнительные экспериментальные данные и полученные результаты.

Полученные результаты свидетельствуют о том, что при использовании способа, в котором используют тетрахлорид титана, вместо трихлорокиси ванадия, при приготовлении катализатора получены худшие данные, т.е. пониженная каталитическая активность (Кp) и повышенный индекс расплава при повышенном напряжении сдвига, чем в случае, когда используют оба каталитических компонента.

Пример 3. Повторяют методику примера 1, за исключением того, что температура в реакторе полимеризации составляет 270oC вместо 140oC.

В табл. 3 приведены дополнительные экспериментальные данные и полученные результаты.

Испытание 9 по сравнению с испытанием 8 свидетельствует о значительном повышении степени превращения при использовании дополнительного катализатора.

Пример 4. В сравнительных испытаниях при использовании вышеуказанной методики этилен полимеризуют при использовании двух каталитических систем с отношением Ti:V, 1:1, ни в одну из которых не вводят дополнительного катализатора. Указанные каталитические системы отличаются друг от друга тем, что одну систему охлаждают до температуры 85-100oC перед прибавлением активатора, в то время как другую систему используют при температуре 185-195oC.

В таблице 4 приведены дополнительные экспериментальные данные и полученные результаты.

Указанный пример иллюстрирует то, что охлаждение катализатора без последующего введения дополнительного катализатора не оказывает никакого влияния на степень превращения и индекс расплава при повышенном напряжении сдвига и только оказывает незначительное влияние на каталитическую активность.

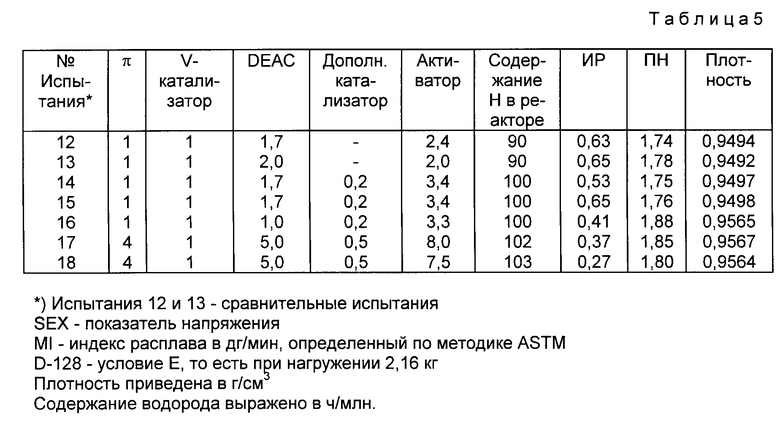

Пример V. Повторяют методику примера 1 на заводской установке. Катализатор получают из растворов, содержащих тетрахлорид титана, трихлорокись ванадия и диэтилалюминийхлорид, при этом в качестве "дополнительного катализатора" используют трихлорокись ванадия. Растворы обрабатывают по методике примера 1. В качестве активатора используют тетраизобутилалюминоксан. Во всех случаях в качестве растворителя используют циклогексан. В качестве мономера используют смесь этилена и 1-бутена, т.е. полученный полимер представляет собой сополимер этилена и 1-бутена.

В Табл. 5 приведены полученные результаты. Количество катализатора приведено как мольное отношение в расчете на количество трихлорокиси ванадия (без "дополнительного катализатора"), загружаемого в реактор.

Указанные испытания демонстрируют использование катализатора в процессе сополимеризации. Использование дополнительного катализатора приводит к пониженному индексу расплава полученного полимера. Ясно, что другие факторы влияют на индекс расплава и показатель напряжения полимера, в том числе используемое количество водорода.

Раскрывается способ получения высокомолекулярных полимеров альфа-олефинов, в частности гомополимеров этилена и сополимеров этилена и C3-C12 альфа-олефинов в растворе и катализатор для этого способа. Способ осуществляют в условиях полимеризации в растворе при температуре 105-320oC. Катализатор получают из четырехгалоидных соединений титана, тригалоидоокисей ванадия и алюминийорганических соединений, при этом смесь компонентов катализатора подвергают тепловой обработке при температуре в интервале 180-250oC с последующим охлаждением до температуру менее 150oC. После этого прибавляют дополнительный катализатор тригалоидоокись ванадия. Полученный каталитический раствор активируют соединением алюминия. Катализатор имеет превосходную каталитическую активность, превосходящую активность катализаторов, где не вводят или вводят дополнительный компонент тригалоидоокись ванадия при температуре выше 150oC. 2 с и 1 з. п. ф-лы, 5 табл.

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1997-09-27—Публикация

1991-04-05—Подача