Изобретение относится к области химико-термической обработки металлов и может быть использовано для упрочнения способом нитроцементации чугунных деталей, преимущественно трущихся, например, чугунных поршневых колец.

Из общедоступных источников информации аналогов не обнаружено.

Данное изобретение решает ряд задач.

Повышение эксплуатационной стойкости трущихся чугунных деталей и снижение износа сопряженных с ними деталей за счет уменьшения коэффициента трения.

Интенсификация процесса низкотемпературной нитроцементации за счет увеличения скорости диффузии насыщающего элемента.

Повышение безопасности способа нитроцементации (при упрочнении, например, поршневых колец большого диаметра) путем снижения нагрузки на крышку реторты за счет уменьшения площади давления на крышку насыщающей среды.

Повышение технологичности способа нитроцементации за счет осуществления регулировки и контроля его параметров.

Поставленные задачи решаются в способе обработки трущихся поверхностей чугунных деталей, предусматривающем проведение нитроцементации в герметичной реторте при температуре 540 - 600oC и давлении 3 - 7 атм в течение 50 - 60 минут. При этом реторту загружают в печь таким образом, что рабочий отсек реторты с деталями и реагентом находится в нагревательной зоне печи, а крышка реторты вне ее, причем рабочий отсек ограничен внешней и хотя бы одной внутренней стенками реторты. В крышку реторты устанавливают контрольно-измерительные приборы.

При нитроцементации деталей из серого чугуна, с использованием в качестве химического реактива, например, карбамида (CO(NH2)2), происходит одновременное насыщение чугуна азотом и углеродом, образующихся в результате пиролиза карбамида и диссоциации аммиака:

CO(NH2)2→ CO+NH3+0,5H2+0,5N2;

NH3→ N+3H; 2CO → CO2+C.

Выполняя процесс при температуре 540-600oC и повышая, по сравнению с атмосферным, избыточное давление до 3-7 атм в среде пиролиза карбамида, способствуют интенсификации абсорбционных процессов на поверхности обрабатываемых деталей, на которой происходит более интенсивное возрастание концентрации насыщающего элемента, что приводит к увеличению градиента концентрации и соответственно к ускорению диффузионных процессов. В соответствии с законом Сивертса, при повышении давления насыщающей среды, увеличивается растворимость азота в металле, в следствие чего ускоряется процесс образования, обедненной азотом, зоны внутреннего азотирования и замедляется формирование, обогащенных азотом, нитридных и карбонитридных зон на основе Y' (Fe4N) и ε(Fe2-3[N,C]). В результате изотермической выдержки в поверхностных слоях деталей формируется диффузионный слой с расширенной зоной внутреннего азотирования на основе Feα[N] с отдельными нитридными и карбонитридными включениями железа и лигирующих элементов глубиной 120-150 мкм и суженной до 2-4 мкм у поверхности детали и проникающей вдоль пластинчатых графитовых включений нитридной зоной на основе Y'-фаз (Fe4N) без образования хрупкой ε - фазы(Fe2-3[N,C]), что приводит к повышению износостойкости упрочняемой детали.

В результате данного процесса пластинчатые графитовые включения серого чугуна не перекрываются областью ε - фазы по причине ее практического отсутствия, а период обработки в 50 - 60 минут исключает условие перекрытия графитовых включений за счет расширения Y'-фазы. В результате пластинчатые графитовые включения выходят наружу, образуя область графитовой смазки.

Повышение твердости поверхностного слоя с выходящими наружу графитовыми включениями (графитовой смазкой) одной из трущихся деталей сопряжения (например, поршневого кольца) уменьшает коэффициент трения с поверхностью другой сопряженной детали (гильзы цилиндра), снижая при этом износ последней.

Наличие в реторте более чем одной внутренней стенки позволяет увеличить количество рабочих отсеков реторты и обрабатывать, например, одновременно несколько пакетов поршневых колец разного диаметра.

Уменьшение объема рабочего отсека реторты приводит к уменьшению площади давления насыщающей среды на крышку с одновременным уменьшением рабочей площади последней, что повышает безопасность способа.

Известен способ загрузки герметичной реторты в печь (пат. РФ N 2020188, C 23 C 8/26, 1990), согласно которому реторту полностью помещают в рабочую зону печи, что исключает возможность контроля за процессом химико-термической обработки деталей в реторте. Учитывая это, в предлагаемом способе герметичную реторту загружают в печь таким образом, что рабочий отсек реторты с реагентом и обрабатываемыми деталями находится в рабочей зоне печи, а крышка реторты вне ее, т.е. появляется возможность контроля и регулирования параметров, происходящих в реторте процессов, за счет установки в крышке реторты термометров, монометров, спускных и предохранительных клапанов.

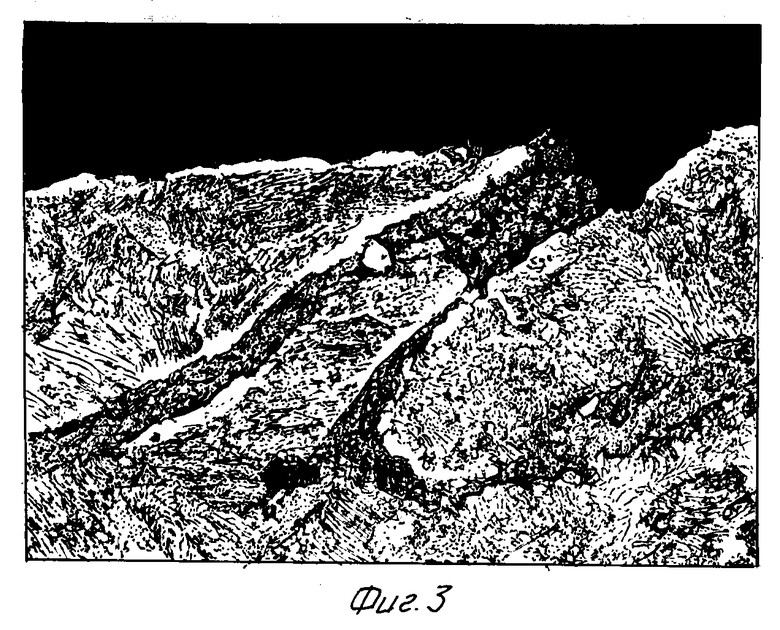

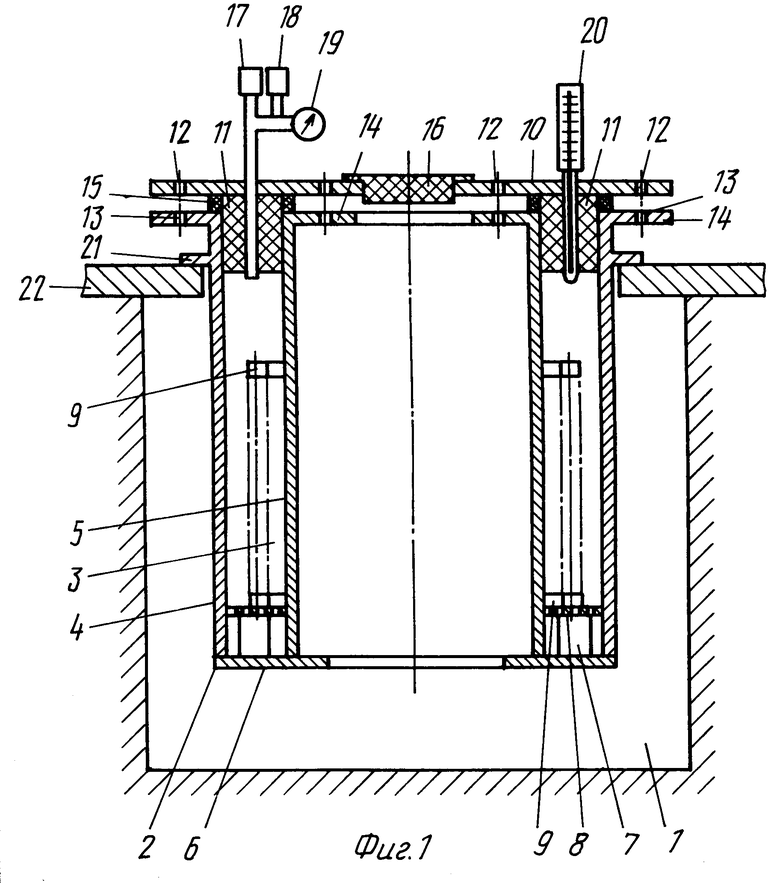

На фиг. 1 изображена схема устройства для нитроцементации чугунных изделий; на фиг. 2 - схематичное изображение строения поверхностного, упрочненного методом нитроцементации, слоя чугунной детали; на фиг. 3 - микроструктура поверхностного слоя упрочненной чугунной детали, x500.

Устройство для нитроцементации чугунных деталей включает, установленную в рабочую зону печи 1 реторту 2 с рабочим отсеком 3, ограниченным внешней стенкой 4 реторты 2 и ее внутренней стенкой 5. В нижней части реторты 2 рабочий отсек 3 перекрывается, приваренным к стенкам 4 и 5 кольцевым днищем 6 реторты. В рабочем отсеке 3 расположены емкости 7 с реагентом и подставки 8 для обрабатываемых деталей 9. Рабочий отсек 3 реторты 2 закрывается крышкой 10 с футировкой 11. Крышка 10 фиксируется на реторте 2 с помощью болтов (не показаны), устанавливаемых в отверстия 12 крышки и отверстия 13 фланца 14 реторты 2. Между крышкой 10 и фланцем 14 реторты 2 размещены уплотнительные кольца 15. На крышке 10 реторты 2 установлена заслонка с футировкой 16, клапаны - спускной 17 и предохранительный 18, монометр 19 и термометр 20. Реторта 2 устанавливается с помощью приливов 21 на ее внешней стенке 4 на крышку печи 22.

Работает устройство следующим образом:

В рабочем отсеке 3 реторты 2 размещают мерные емкости 7 с реагентом (карбамидом) и подставками 8 и подготовленные к обработке чугунные детали 9 (пакет поршневых колец). Затем рабочий отсек 3 реторты 2 закрывают крышкой 10 с футировкой 11. В крышку 10 предварительно устанавливают заслонку с футировкой 16, клапаны - спускной 17 и предохранительный 18, монометр 19 и термометр 20. Между крышкой 10 и фланцами 14 реторты 2 устанавливают уплотнительные кольца 15. Крышку 10 фиксируют на фланце 14 реторты 2 болтами (не показаны) через отверстия 12 и 13. В результате рабочий отсек 3 реторты 2 герметизируется. Реторту 2 загружают в рабочую зону 1 печи, предварительно нагретую до 540-600oC и устанавливают на приливах 21 на крышке печи 22. В результате рабочий отсек 3 реторты 2 располагается в рабочей зоне 1 печи, а крышка 10 реторты 2 вне ее. Далее, реторту 2 нагревают, выдерживают и охлаждают. Затем реторту 2 выгружают из рабочей зоны 1 печи и разгерметизируют, после чего извлекают упрочненные детали 9 и емкости 7 с подставками 8.

Пример. Поршневые кольца из серого перлитного чугуна диаметром 500 мм, радиальной толщиной 17 мм и высотой 10 мм подвергали нитроцементации в атмосфере продуктов пиролиза карбамида, образовавшихся в процессе одновременного нагрева карбамида и поршневых колец в герметичной реторте с расчетной прочностью для давления 10 кг/см2, помещенной в шахтную печь СШО 10.10/7. Расход карбамида в зависимости от расчетного давления составлял 2-5 г на литр объема реторты. Реторта загружалась поршневыми кольцами на 2/3 высоты ее рабочего отсека. Расстояние между емкостью с карбамидом и пакетом колец составляло (в расчете от поверхности, находящегося в емкости, карбамида) не менее 100 мм.

Результаты обработки оценивали по микроструктуре, микротвердости, толщине диффузионного слоя. При этом использовали металлографический микроскоп МИМ-8 и микротвердомер ПМТ-3. Опыты проводились при различных значениях температуры нагрева и давления в рабочем отсеке реторты и в течение различных промежутков времени, необходимых для достижения толщины диффузионного слоя 120-150 мкм.

Опыт 1. Реторту загружали в печь, нагретую до 500oC. Давление в рабочем отсеке реторты устанавливали 2 атм. Диффузионный слой достигал заданной толщины 120-150 мкм через 140 мин при отсутствии Y'-фазы. Микротвердость, замеренная с поверхности, составляла 6240-6560 МПа. Пластинчатые графитовые включения чугуна выходили на поверхность упрочненного слоя детали.

Опыт 2. Реторту загружали в печь, нагретую до 520oC. Давление в рабочем отсеке реторты устанавливали 3 атм. Диффузионный слой достигал толщины 120-150 мкм через 100 мин, при этом у поверхности наблюдали отдельные прожилки Y'-фазы. Микротвердость с поверхности составляла 6870-7340 МПа. Пластинчатые графитовые включения выходят на поверхность упрочненного слоя детали.

Опыт 3. Реторту загружали в печь, нагретую до 540oC. Давление в рабочем отсеке реторты сохраняли равным 3 атм. Диффузионный слой 23 (фиг. 2 и 3) достигал заданной толщины через 60 минут, при этом у поверхности образовывался слой Y'-фазы 24 толщиной 2 мкм. Микротвердость с поверхности составляла 7620-7920 МПа. Область Y'-фазы 24 не перекрывала выход на поверхность пластинчатых графитовых включений 25 чугуна. При этом диффузия Y'-фазы 24 происходила и вдоль графитовых включений 25 в тех случаях, когда они выходят на поверхность.

Опыт 4. Реторту загружали в печь, нагретую до 580oC. Давление в рабочем отсеке реторты устанавливали 5 атм. Время формирования диффузионного слоя 23 (фиг. 2 и 3) толщиной 120-150 мкм составляло 55 минут, при этом толщина слоя Y'-фазы 24 составляла 2-3 мкм. Микротвердость с поверхности - 7660-7940 МПа. Пластинчатые графитовые включения 25 чугуна не перекрывались областью Y'-фазы 24.

Опыт 5. Реторту загружали в печь, нагретую до 600oC. Давление в рабочем отсеке реторты устанавливали 7 атм. Диффузионный слой 23 (фиг. 2 и 3) достигал заданной толщины через 50 минут, при этом толщина Y'-фазы 24 увеличивалась до 4 мкм. Микротвердость с поверхности - 7720-7960 МПа. Область Y'-фазы 24 не перекрывала графитовые включения 25 чугуна.

Опыт 6. Реторту загружали в печь, нагретую до 620oC. Давление в рабочем отсеке реторты сохраняли равным 7 атм. Диффузионный слой достигал заданной толщины через 40 минут, при этом пластинчатые графитовые включения чугуна перекрывались Y′+α, Y′- фазами. Микротвердость с поверхности - 7980-8120 МПа.

Опыт 7. Реторту загружали в печь, нагретую до 600oC. Давление в рабочем отсеке реторты устанавливали 8 атм. Диффузионный слой заданной толщины образовывался через 45 минут, при этом одновременно с увеличением области Y'-фазы, наблюдали наличие области ε-фазы, которые полностью перекрывали пластинчатые графитовые включения чугуна. Микротвердость с поверхности составляла 8160-8240 МПа.

В результате всех опытов в зоне внутреннего азотирования (диффузионном слое 23) наблюдали (фиг. 2) нитриды и карбонитриды железа и легирующих добавок (MeN, Me[N,C]) 26.

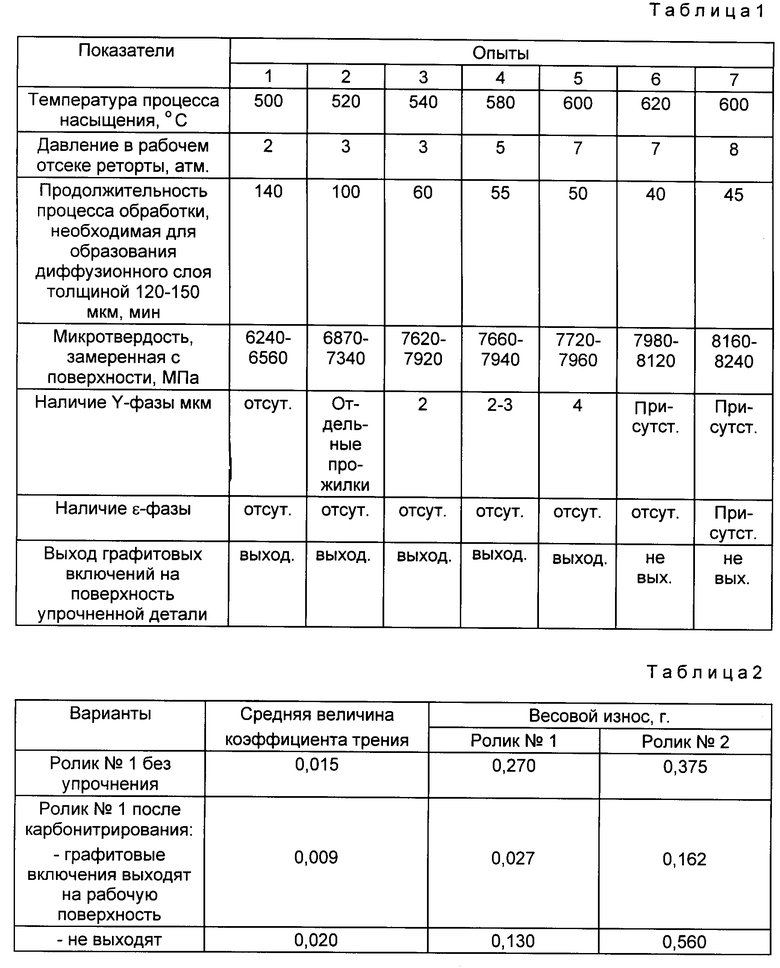

Результаты опытов заносили в табл. 1 и 2.

Влияние графитовых включений на коэффициент трения и износостойкость оценивали с помощью машины трения МИ-1М при трении качения с коэффициентом проскальзывания 35,0% сопряженных цилиндрических роликов диаметром 50 мм, один из которых изготовлен из материала поршневого кольца с упрочнением карбонитрированием и без упрочнения (табл. 1), а другой из материала гильзы цилиндра без упрочнения во всех вариантах (табл. 2).

Из приведенных в таблицах результатов опытов следует.

Повышение твердости одной из сопряженных деталей методом нитроцементации приводит к повышению износостойкости обоих трущихся деталей, но при условии выхода графитовых включений на поверхность, при этом для достижения оптимальных результатов способа нитроцементации чугунных деталей, его следует производить при температуре 540 - 600oC и давлении 3-7 атм в течение 50-60 минут.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2020188C1 |

| Состав для газовой нитроцементации стальных изделий | 1983 |

|

SU1142524A1 |

| Способ подачи ингредиентов при химико-термической обработке | 1990 |

|

SU1814664A3 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Состав для газовой нитроцементации стальных изделий | 1989 |

|

SU1694690A1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2008 |

|

RU2386726C1 |

| Способ поверхностного упрочнения изделий из порошков на основе железа | 1990 |

|

SU1733198A1 |

| Способ изготовления изделий из сталей и сплавов | 1987 |

|

SU1504270A1 |

| Состав для боромеднения стальных деталей | 1983 |

|

SU1145052A1 |

Способ нитроцементации трущихся поверхностей чугунных деталей, преимущественно поршневых колец, заключается в том, что нитроцементацию деталей проводят при температуре 540 - 600oC и давлении 3-7 атм в течение 50-60 мин в герметичной реторте, которую загружают в печь таким образом, что рабочий отсек реторты с химическим реактивом и обрабатываемыми деталями находится в нагревательной зоне печи, а крышка реторты вне ее, причем рабочий отсек ограничен внешней и хотя бы одной внутренними стенками реторты. Способ позволяет повысить эксплуатационную стойкость трущихся чугунных деталей, снизить их износ и интенсифицировать процесс насыщения. 1 з.п. ф-лы, 1 табл., 3 ил.

\ \ \1 1. Способ нитроцементации трущихся поверхностей чугунных деталей, преимущественно поршневых колец, заключающийся в том, что нитроцементацию деталей проводят при температуре 540 - 600<198>C и давлении 3 - 7 атм в течение 50 - 60 мин в герметичной реторте, которую загружают в печь так, что рабочий отсек реторты с химическим реактивом и обрабатываемыми деталями находится в нагревательной зоне печи, а крышка реторты - вне ее, причем рабочий отсек ограничен внешней и хотя бы одной внутренними стенками реторты. \\\2 2. Способ по п.1, отличающийся тем, что в крышку реторты устанавливают контрольно-измерительные приборы.

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2020188C1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| Способ карбонитрирования стальных и чугунных изделий | 1975 |

|

SU643549A1 |

| SU 1488359 A 23.06.89. | |||

Авторы

Даты

1998-08-27—Публикация

1997-05-13—Подача