Изобретение относится к области химико-термической обработки стальных изделий и может быть использовано для поверхностного упрочнения деталей машин и инструмента, в частности, способом нитроцементации.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ химико-термической обработки, при котором насыщающая атмосфера создается непосредственно в печи при пиролизе азот- и углеродсодержащего вещества - карбамида СО(NH2)2.

Согласно этому способу, упрочняемые изделия помещают в термическую печь при температуре 580-620oC, после чего создают насыщающую атмосферу путем равномерной подачи в печь с помощью специального дозирующего устройства карбамида, находящегося в состоянии поставки в виде гранул размером 1-2 мм. В процессе изотермической выдержки в азот- и углеродсодержащей атмосфере на поверхности изделия образуется диффузионный слой.

Недостатком данного способа обработки является низкая интенсивность образования диффузионного слоя, связанная с тем, что недостаточная скорость протекания абсорбционных процессов приводит к снижению концентрации насыщающего элемента на поверхности обрабатываемых изделий, что способствует уменьшению градиента концентрации диффундирующего элемента и соответственно уменьшению интенсивности диффузии. В то же время повышение концентрации азота на поверхности, осуществляемое регулирование параметров процесса обработки (температуры и подачи карбюризатора), приводит к образованию нитридных фаз, обладающих повышенной хрупкостью. Необходимость непрерывной подачи карбамида в печь приводит к нерациональному его использованию; кроме того, при реализации данного способа обработки требуется применение специальных дозирующих устройств.

Целью изобретения является устранение указанных недостатков, т.е. интенсификация процесса насыщения, снижение хрупкости диффузионного слоя на поверхности упрочняемых изделий, упрощение технологии процесса насыщения и уменьшение расхода карбамида.

Поставленная цель достигается тем, что в способе нитроцементации стальных изделий, включающем обработку в атмосфере продуктов пиролиза карбамида, создается путем помещения карбамида одновременно с изделиями в герметичную реторту, причем содержание карбамида составляет 4,5-13,5 г на 1 л свободного объема реторты.

При пиролизе карбамида и диссоциации аммиака протекают реакции N

N

H

H CO+0,5 N2+0,5 H2

CO+0,5 N2+0,5 H2

Повышение по сравнению с атмосферным давления насыщающей атмосферы способствует интенсификации абсорбционных процессов на поверхности обрабатываемых изделий, на которой происходит более интенсивное возрастание концентрации насыщающего элемента, что приводит к увеличению градиента концентрации и соответственно ускорению диффузионных процессов. Кроме того, в соответствии с законом Сивертса, при повышении давления насыщающей среды увеличивается растворимость азота в металле, что предотвращает образование хрупких нитридных фаз на поверхности упрочняемых изделий.

Пример конкретного выполнения.

Образцы из стали Р6М5 размером 25х25х10 мм подвергали нитроцементации с использованием предлагаемого способа. В реторту на ее дно помещали расчетное количество карбамида, а также образцы с помощью специального приспособления, обеспечивающего расстояние между карбамидом и образцами не менее 100 мм. При этом количество карбамида, необходимое для создания в печи требуемого давления, рассчитывали с использованием известного уравнения Менделеева-Клапейрона: PV =  RT, где Р - давление газов, V - объем реторты, m - масса карбамида, μ - молекулярная масса карбамида, R - универсальная газовая постоянная, Т - абсолютная температура. Применялись значения: V = 3х10-3, м3, R = 8,314 Дж/моль К, μ = 60, Т = 813 К. Необходимое количество карбамида при этом равно: при Р = 1 атм 0,89 г/л, при Р = 5 атм 4,45 г/л, при Р = 10 атм 8,9 г/л, при Р = =15 атм 13,35 г/л, при Р = 20 атм 17,8 г/л.

RT, где Р - давление газов, V - объем реторты, m - масса карбамида, μ - молекулярная масса карбамида, R - универсальная газовая постоянная, Т - абсолютная температура. Применялись значения: V = 3х10-3, м3, R = 8,314 Дж/моль К, μ = 60, Т = 813 К. Необходимое количество карбамида при этом равно: при Р = 1 атм 0,89 г/л, при Р = 5 атм 4,45 г/л, при Р = 10 атм 8,9 г/л, при Р = =15 атм 13,35 г/л, при Р = 20 атм 17,8 г/л.

Реторту после ее герметизации загружали в печь при температуре 540oC. При этой температуре реторту выдерживали 20 мин и затем извлекали из печи.

Результат обработки оценивали по микроструктуре, микротвердости, толщине и хрупкости диффузионного слоя. При этом использовали металлографический микроскоп МИМ-8 и микротвердомер ПМТ-3. Оценку хрупкости проводили при визуальном осмотре отпечатка, полученного при измерении микротвердости (шкала ВИАМ). Кроме того, определялась долговечность упрочненных деталей в эксплуатации - по стойкости режущего инструмента, обработанного предлагаемым способом, при этом использовали фрезы диаметром 88 мм из стали Р6М5, обрабатываемый материал - сталь 45Л.

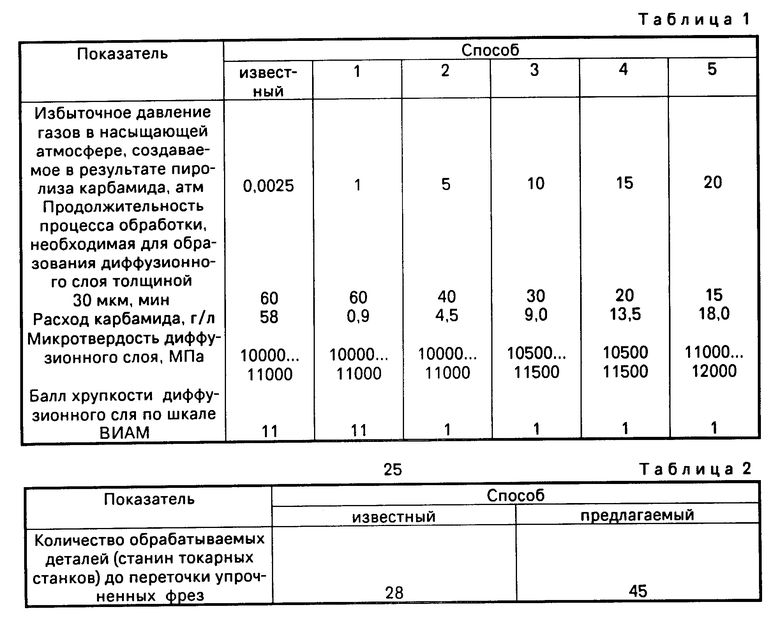

Аналогичным образом были проведены эксперименты по нитроцементации при различном давлении газов в процессе обработки по предлагаемому способу, а также проводили нитроцементацию по известному способу. Результаты проведенных исследований приведены в табл.1 и 2.

При расходе карбамида менее 4,5 г/л не наблюдается существенного изменения свойств диффузионного слоя по сравнению с прототипом. Использование расхода свыше 13,5 г/л нецелесообразно вследствие того, что при этом необходимо применение особых мер безопасности, предусмотренных при работе с сосудами высокого давления, что затрудняет проведение обработки в обычных термических цехах и участках.

Из данных табл.2 видно, что предлагаемый способ вследствие повышенной микротвердости и пониженной хрупкости диффузионного слоя обеспечивает увеличение стойкости обработанного инструмента по сравнению с известным способом.

Анализ приведенных данных позволяет сделать вывод о том, что предлагаемый способ обработки обладает необходимой технологичностью, характеризуется пониженным расходом карбамида, а диффузионный слой отличается повышенной интенсивностью формирования и пониженной хрупкостью, что способствует повышению эксплуатационных свойств упрочненных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ЧУГУННЫХ ДЕТАЛЕЙ | 1997 |

|

RU2118397C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2093604C1 |

| Способ подачи ингредиентов при химико-термической обработке | 1990 |

|

SU1814664A3 |

| Состав для газовой нитроцементации стальных изделий | 1989 |

|

SU1694690A1 |

| Способ поверхностного упрочнения изделий из порошков на основе железа | 1990 |

|

SU1733198A1 |

| СПОСОБ ОБРАБОТКИ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1992 |

|

RU2041280C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Состав для газовой нитроцементации стальных изделий | 1983 |

|

SU1142524A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СПОСОБ АНТИФРИКЦИОННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1998 |

|

RU2152452C1 |

Способ включает помещение в герметизируемую реторту изделий и карбамида в количестве 4,5 - 13,5 г на 1 л свободного объема реторты и обработку в атмосфере продуктов пиролиза карбамида при температуре 540-620°С. 2 табл.

СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ, преимущественно режущего инструмента, включающий обработку в атмосфере продуктов пиролиза карбамида, отличающийся тем, что, с целью интенсификации процесса насыщения, повышения эксплуатационной стойкости за счет снижения хрупкости диффузионного слоя, упрощения процесса и уменьшения расхода карбамида, атмосферу продуктов пиролиза карбамида создают путем помещения карбамида одновременно с изделиями в герметичную реторту, причем содержание карбамида составляет 4,5 - 13,5 г на 1 л свободного объема реторты.

| Криулин А.В | |||

| и Сыров К.Ю | |||

| Газовое сульфоцианирование в атмосфере продуктов пиролиза карбамида и серы | |||

| Митон, 1982, N 4, с.21-25. |

Авторы

Даты

1994-09-30—Публикация

1990-02-08—Подача