Изобретение относится к металлургии, в частности к поверхностному упрочнению порошковых изделий химико-термической обработкой, и может быть использовано в машиностроении для повышения эксплуатационных свойств порошковых изделий на основе железа.

Известен способ обработки порошковых изделий, заключающийся в выдержке их в насыщающей атмосфере, содержащей азот- и углеродсодержащий газы, как правило, аммиак с добавкой природного газа.

Недостатком данного способа обработки является необходимость непрерывной подачи извне в печь насыщающей атмосферы, в связи с чем используют баллонное

хранение соответствующих газов, системы соединений, смесители, что усложняет технологию ведения процесса.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ обработки, предусматривающий помещение деталей в термическую печь, обладающую возможностью герметизации, при 580-620°С, выдержку деталей в насыщающей атмосфере, создаваемой непосредственно в печи с помощью пиролиза азотсодержащего вещества, равномерно подаваемого в печь, и извлечение деталей из печи.

Данный способ обработки позволяет избежать необходимость непрерывной подviсо

Сл

Ч) 00

ачи извне в печь насыщенной атмосферы вследствие ее создания непосредственно в печи.

Однако при его применении для диффузионного насыщения порошковых изделий на поверхности пор материала происходит образование окислов, характеризующихся повышенной хрупкостью, что приводит к снижению износостойкости обрабатываемых изделий.

Образование окислов объясняется воздействием на металл кислорода воздуха, содержащего в порах изделия до начала проведения процесса обработки. Данный способ обработки не устраняет проникновение насыщающей среды по порам в глубь материала, что приводит к насыщению основы азотом, в свою очередь способствующим образованию нитридных фаз по всему объему и, соответственно, уменьшению ударной вязкости изделия в целом.

Кроме того, наличие открытой пористости, т.е. низкая плотность поверхности обработанных изделий, способствует снижению их коррозионной стойкости, особенно в условиях воздействия внешней агрессивной среды, в частности воздействию атмосферы.

Цель изобретения - повышение износостойкости, ударной вязкости и коррозионной стойкости порошковых изделий.

Указанная цель достигается тем, что согласно способу поверхностного упрочнения изделий из порошков на,основе железа, включающему размещение изделий в термической печи, диффузионное насыщение их при 580-620°С в атмосфере, создаваемой в печи пиролизом азотсодержащего карбюризатора, равномерно подаваемого в печь, и извлечение изделий из печи, перед размещением изделий в термической печи осуществляют их вакуумную пропитку в растворе, содержащем 46-52% кубовых остатков производства а-пирролиддона, 24-28% карбамида и 20-30% воды, и виброгалтовку, а диффузионное насыщение проводят в течение 1-2 ч, при этом азотсодержащий карбюризатор содержит карбамид и кубовые остатки производства а-пирролиддона при следующем соотношении компонентов, мас.%:

Карбамидл30-40

Кубовые остатки

производства а-пирролиддона 60-70

Пропитка порошковых изделий водным раствором карбюризатора, содержащего 24-28% карбамида, 46-52% кубовых остатков производства а-пирролиддона и 20- 30% воды, проводимая на первой стадии

процесса обработки, способствует вытеснению атмосферного воздуха из пор материала и заполнению их пропитывающей жидкостью.

На второй стадии процесса осуществляют виброгалтовку изделий, что позволяет резко уменьшить и практически свести к минимуму количество открытых пор на поверхности изделий. При химико-термической обработке, заключающейся в изотермической выдержке изделий в азот- и углеродсодержащей атмосфере, создаваемой непосредственно в печи при пиролизе жидкого карбюризатора, происходят следующие процессы. Вследствие закрытия поверхностных пор проникновение насыщающей атмосферы по порам в глубь изделия практически исключено, что в значительной степени увеличивает долю

объемной диффузии в общем диффузионном потоке и способствует формированию равномерного по толщине диффузионного слоя, в то время как основа материала воздействию насыщающей атмосферы не подвергается и поэтому сохраняет исходный уровень вязкости. В то же время в объеме материала происходит пиролиз пропитывающей жидкости, находящейся в порах, при этом наличие в ее составе воды способствует повышению жидкотекучести и заполнению максимального числа пор, а также приводит при пиролизе пропитывающей жидкости к образованию на поверхности пор коррозионно-стойкой оксикарбонитридной пленки. Толщина этой пленки незначительна, так как вследствие локальности рассматриваемого объема и невозможности проникновения насыщающей атмосферы из внешней среды на ее образование расходуется только та жидкость, которая была в данной поре до начала проведения процесса ХТО. Вследствие незначительности толщины образующейся пленки она не оказывает влияния на механические свойства изделия в целом, но существенно повышает его коррозионную стойкость.

Пример. Образцы размером 10x10x55 мм, изготовленные из порошкового материала ЖГр1 плотностью 6,8 г/см3, подвергали вакуумной пропитке в течение 20 мин в карбюризаторе, содержащем 50% кубовых остатков производства а-пирролиддона, 25% карбамида и 25% воды, затем подвергали

виброгалтовке с помощью виброгалтовочной установки УГВ-2х60 в течение 1 ч с последующей химико-термической обработкой в продуктах пиролиза карбюризатора, содержащего 35% карбамида и 65%

кубовых остатков производства а-пирро- лиддона при 580°С в течение 1 ч.

Результаты насыщения оценивали по микроструктуре, фазовому составу, износостойкости, ударной вязкости упрочненных образцов. При этом использовали металле- графический микроскоп МИМ-8, рентгеновский дифрактометр ДРОН-ЗМ, машину трения МИ-1М. Герметичность обработанных образцов проверялась на специально изготовленном стенде, при этом наличие герметичности считалось установленным, если при давлении масла 20 атм не наблюдалось его проникновения сквозь образец.

Аналогичным образом были обработаны образцы с использованием 5 различных составов для пропитки, а также подвергнут диффузионному насыщению образец в соответствии со способом обработки, описанном в прототипе, после чего проводился сравнительный анализ свойств образцов.

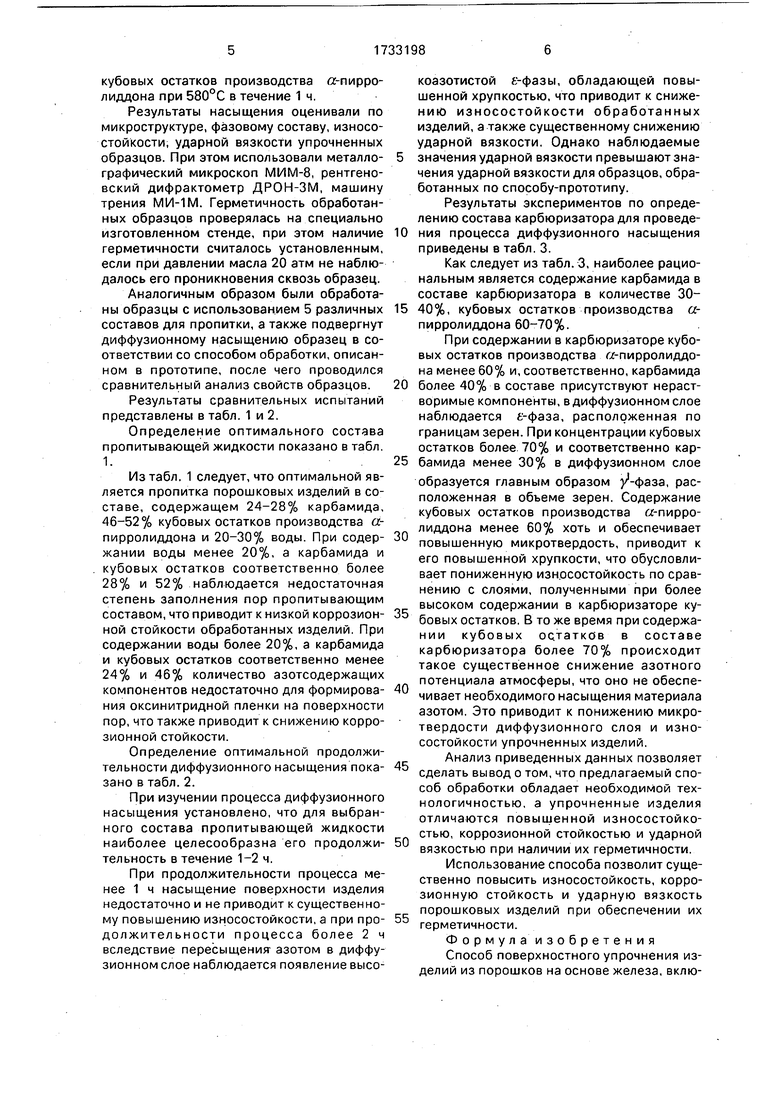

Результаты сравнительных испытаний представлены в табл. 1 и 2.

Определение оптимального состава пропитывающей жидкости показано в табл. 1.

Из табл. 1 следует, что оптимальной является пропитка порошковых изделий в составе, содержащем 24-28% карбамида, 46-52% кубовых остатков производства а- пирролиддона и 20-30% воды. При содер- жании воды менее 20%, а карбамида и кубовых остатков соответственно более 28% и 52% наблюдается недостаточная степень заполнения пор пропитывающим составом, что приводит к низкой коррозиен- ной стойкости обработанных изделий. При содержании воды более 20%, а карбамида и кубовых остатков соответственно менее 24% и 46% количество азотсодержащих компонентов недостаточно для формирова- ния оксинитридной пленки на поверхности пор, что также приводит к снижению коррозионной стойкости.

Определение оптимальной продолжительности диффузионного насыщения пока- зано в табл. 2.

При изучении процесса диффузионного насыщения установлено, что для выбранного состава пропитывающей жидкости наиболее целесообразна его продолжи- тельность в течение 1-2 ч.

При продолжительности процесса менее 1 ч насыщение поверхности изделия недостаточно и не приводит к существенному повышению износостойкости, а при про- должительности процесса более 2 ч вследствие пересыщения азотом в диффузионном слое наблюдается появление высокоазотистой к-фазы, обладающей повышенной хрупкостью, что приводит к снижению износостойкости обработанных изделий, а также существенному снижению ударной вязкости. Однако наблюдаемые значения ударной вязкости превышают значения ударной вязкости для образцов, обработанных по способу-прототипу.

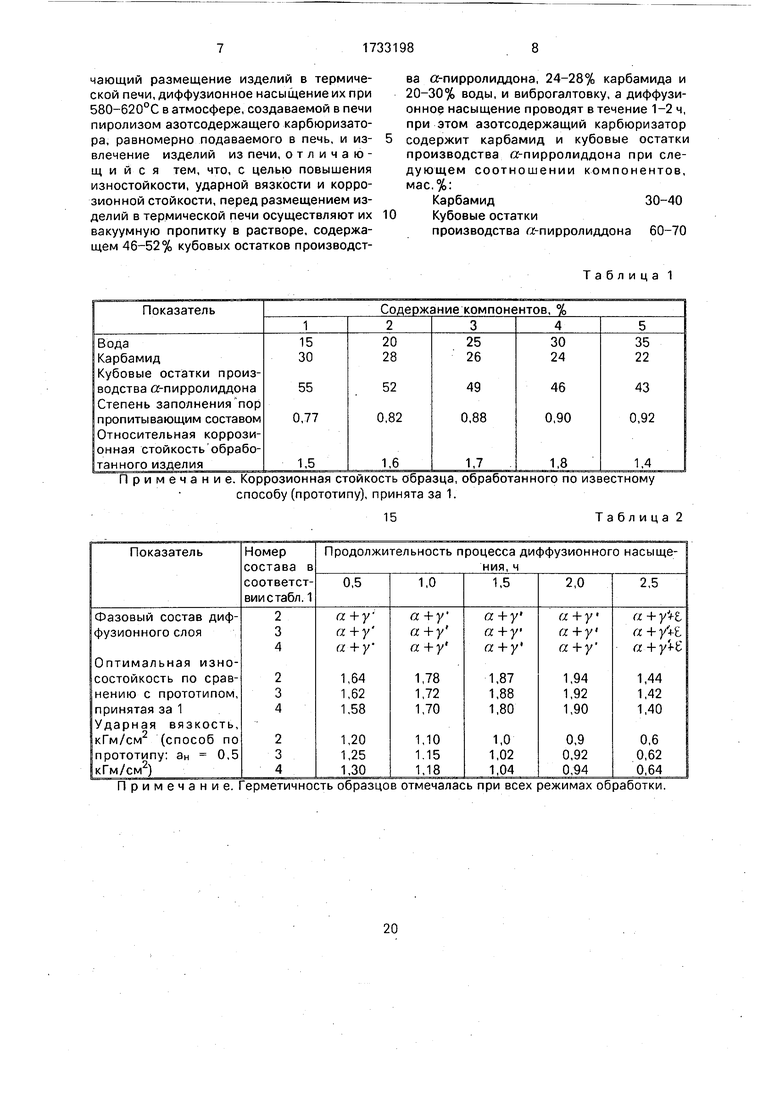

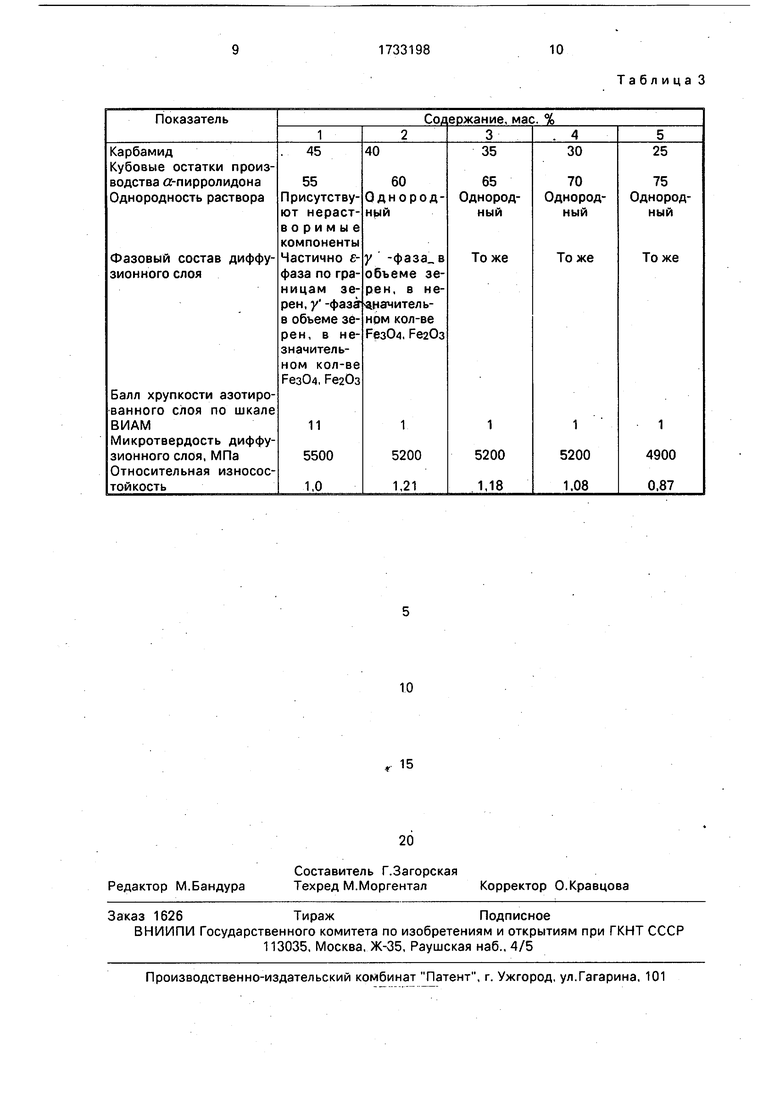

Результаты экспериментов по определению состава карбюризатора для проведения процесса диффузионного насыщения приведены в табл. 3.

Как следует из табл. 3, наиболее рациональным является содержание карбамида в составе карбюризатора в количестве 30- 40%, кубовых остатков производства а- пирролиддона 60-70%.

При содержании в карбюризаторе кубовых остатков производства «-пирролиддо- на менее 60% и, соответственно, карбамида более 40% в составе присутствуют нерастворимые компоненты, в диффузионном слое наблюдается Ј-фаза, расположенная по границам зерен. При концентрации кубовых остатков более 70% и соответственно карбамида менее 30% в диффузионном слое

образуется главным образом у -фаза, расположенная в объеме зерен. Содержание кубовых остатков производства а-пирро- лиддона менее 60% хоть и обеспечивает повышенную микротвердость, приводит к его повышенной хрупкости, что обусловливает пониженную износостойкость по сравнению с слоями, полученными при более высоком содержании в карбюризаторе кубовых остатков. В то же время при содержа- нии кубовых остатков в составе карбюризатора более 70% происходит такое существенное снижение азотного потенциала атмосферы, что оно не обеспечивает необходимого насыщения материала азотом. Это приводит к понижению микротвердости диффузионного слоя и износостойкости упрочненных изделий.

Анализ приведенных данных позволяет сделать вывод о том, что предлагаемый способ обработки обладает необходимой технологичностью, а упрочненные изделия отличаются повышенной износостойкостью, коррозионной стойкостью и ударной вязкостью при наличии их герметичности.

Использование способа позволит существенно повысить износостойкость, коррозионную стойкость и ударную вязкость порошковых изделий при обеспечении их герметичности.

Формула изобретения

Способ поверхностного упрочнения изделий из порошков на основе железа, включающий размещение изделий в термической печи, диффузионное насыщение их при 580-620°С в атмосфере, создаваемой в печи пиролизом азотсодержащего карбюризатора, равномерно подаваемого в печь, и извлечение изделий из печи, отличающийся тем, что, с целью повышения изностойкости, ударной вязкости и коррозионной стойкости, перед размещением изделий в термической печи осуществляют их вакуумную пропитку в растворе, содержащем 46-52% кубовых остатков производст0

ва а-пирролиддона, 24-28% карбамида и 20-30% воды, и виброгалтовку, а диффузионное насыщение проводят в течение 1-2 ч, при этом азотсодержащий карбюризатор содержит карбамид и кубовые остатки производства а-пирролиддона при следующем соотношении компонентов, мас.%:

Карбамид30-40

Кубовые остатки

производства а-пирролиддона 60-70

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2020188C1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2007 |

|

RU2360031C2 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩИХ И ТЕПЛОСТОЙКИХ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 1992 |

|

RU2029793C1 |

| Способ изготовления изделий из коррозионно-стойких хромсодержащих сталей | 1989 |

|

SU1661226A1 |

| Способ химико-термической обработки режущего инструмента | 1989 |

|

SU1663045A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННЫМ НАСЫЩЕНИЕМ | 2013 |

|

RU2550066C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2378411C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

Использование: в машиностроении для повышения эксплуатационных свойств порошковых изделий. Сущность изобретения: изделия из порошков на основе железа пропитывают в вакууме в растворе, содержащем 46-52% кубовых остатков производства а-пирролиддона, 24-28% карбамида и 20-30 % воды, и осуществляют их виброгалтовку, после чего изделия размещают в термической печи, где проводят в течение 1-2 ч их диффузионное насыщение при 580- 620°С в атмосфере, создаваемой пиролизом азотсодержащего карбюризатора, содержащего 30-40% карбамида и 60-70% кубовых остатков производства «-пирролиддо- на. При таком способе поверхностного упрочнения повышается износостойкость изделий, их ударная вязкость и коррозионная стойкость. 3 :абл. сл С

Примечание. Коррозионная стойкость образца, обработанного по известному способу (прототипу), принята за 1.

Примечание. Герметичность образцов отмечалась при всех режимах обработки.

Таблица 1

15

Таблица 2

Таблица 3

| Химико-термическая обработка метал- локерамических материалов / Под ред | |||

| О.В.Романа | |||

| Минск: Наука и техника, 1977, с | |||

| Прибор для запора стрелок | 1921 |

|

SU167A1 |

| Криулин А.В., Сыров К.Ю | |||

| Газовое суль- фоцианирование в атмосфере продуктов пиролиза карбамида и серы, МИТОМ, 1982, № 4, с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-15—Публикация

1990-04-16—Подача