Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, и может быть использовано в машиностроении для поверхностного упрочнения металлорежущего инструмента.

Цель изобретения - интенсификация процесса насыщения и повышение эксплуатационной сюйкости.

Состав для газовой нитроцементации стальных изделий содержит карбамид, воду и сульфаминовокислый никель при следующем соотношение компонентов, мас.% :

Карбамид65-75

Сульфаминовокислый

никель14-19

ВодаОстальное

Состав для нитроцементации готовят, смешивая карбамид (NN2)2 СО (ГОСТ 2081-75) и 55%-ный электролит сульфаминовокислого никеля Ni(NH2)S03J2 4H20 (ТУ 609-1032-75); в указанном соотношении, подогревают в специальном дозаторе до

70-80°С ив виде капель подают в реакционное пространство печи при 540-560°С. При этом происходит процесс пиролиза карба- мида и разложение сульфаминовокислого никеля.

При разложении сульфаминовокислого никеля и карбамида образуются активные атомы азота, углерода и серы, которые, взаимодействуя с железом и никелем на поверхности инструмента, образуют фазы:

(FeNi)2-3(NC); (РеМ)з(СМ5); FeOy; NixOy,- .

Излучение фазового состава приповерхностных слоев осуществляют путем послойного фазового рентгеноструктурного анализа на дифрактометре ДРОН-002.

В результате разложения карбамида и. сульфаминовокислого никеля образуются аммиак и окись углерода, являющиеся поставщиками атомов С и N.

в

Ё

Os

2.

О

300-400°

NH3 ЗН + N;

2СО С02 + С. Образующиеся при разложении сульфиды железа способствуют лучшей прира- батываемости поверхностей трения, повышению стойкости инструмента.

Кроме того, при разложении сульфами- новокислого никеля образуются при взаимодействии с обрабатываемыми стальными изделиями сульфиды никеля, окись никеля, карбиды никеля, дополнительно повышающие стойкость инструмента.

Выбор количественного содержания компонентов обусловлен следующим.

Карбамид предназначен для насыщения поверхности деталей атомарным углеродом и азотом:

СО(МНа)2СО + 2N + 2Н2;

СО С + С02.

Оптимальное содержание карбамида рекомендуется в пределах 65-75%. Ниже 65% карбамид использовать нецелесообразно, так как уменьшается активность состава карбюризатора по углероду и азоту., Увеличение содержания карбамида в составе карбюризатора более 75% также нежелательно, так как при этом уменьшается доля сульфаминовокислого никеля, обеспечивающего насыщение поверхностных слоев ме- талла сульфидами и оксидами железа и никеля.

Химические соединения никеля, образующиеся в поверхностном слое, положительно влияют на свойства диффузионного слоя, обеспечивая интенсификацию процесса насыщению и более высокую износостойкость.

П р и м е о. Обоазец 15x15x30 и сверла 017,0 по ГОСТ 20696-75, изготовленные из стали Р6М5, подвергают нитроцементации в продуктах пиролиза карбюризатора предлагаемого состава. Перед загрузкой в реторту печи образцы и сверла обезжиривают стандартным водомоющим составом в ульт- развуковой установке УЗУ-0,25.

В загрузочную емкость капельницы, установленной на печи Ц 60, загружают, мае. %: карбамид 70; 55%-ный электролит сульфаминовокислого никеля 30 (16% ни- келя сульфаминовокислого и 14% воды), нагревают до 70°С и в дальнейшем автоматически поддерживают эту температуру.

При достижении печью температуры процесса нитроцементации 560°С необходимо загрузить в реторту печи образцы и сверла и после восстановления температуры 560°С включить капельницу.

Подача раствора должна составлять 70- 100 кап/мин. Время отсчета начала выдержки фиксируют по достижении температуры печи 560°С, выдержка должна составлять 30 мин. Давление газов в реторте 40 -60 мм вод.ст. После выдержки подачу раствора прекращают, печь отключают, образцы извлекают из реторты при 250°С.

После нитроцементации выполняют отпуск при 180°С в течение 1 ч. Результаты насыщения оценивают по глубине, строению и микротвердости диффузионного слоя. С этой целью используют микротвердомер ПМТ-3 и микроскоп МИМ-8.

Эксплуатационная стойкость представляет собой стойкость металлорежущего инструмента (сверла) к износу по задней грани. Оценку стойкости проводят по количеству просверленных отверстий.

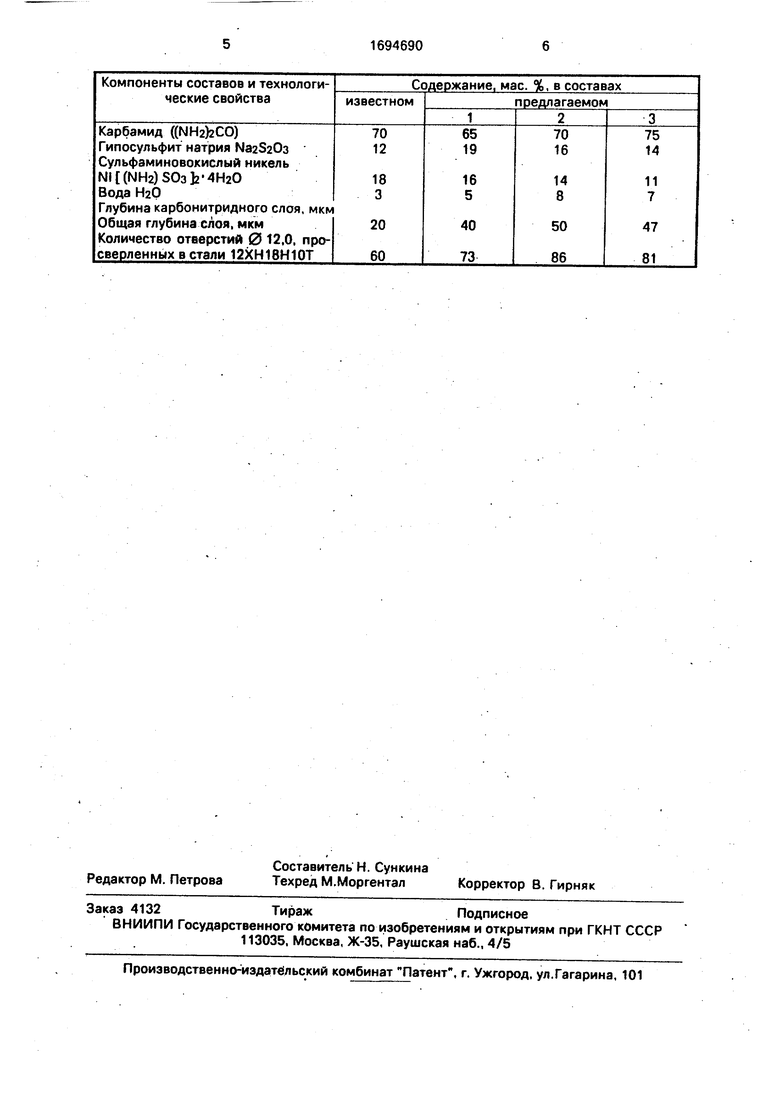

Аналогичным образом готовят пять различных составов и проводят сравнительные испытания образованного слоя на образцах и сверлах.

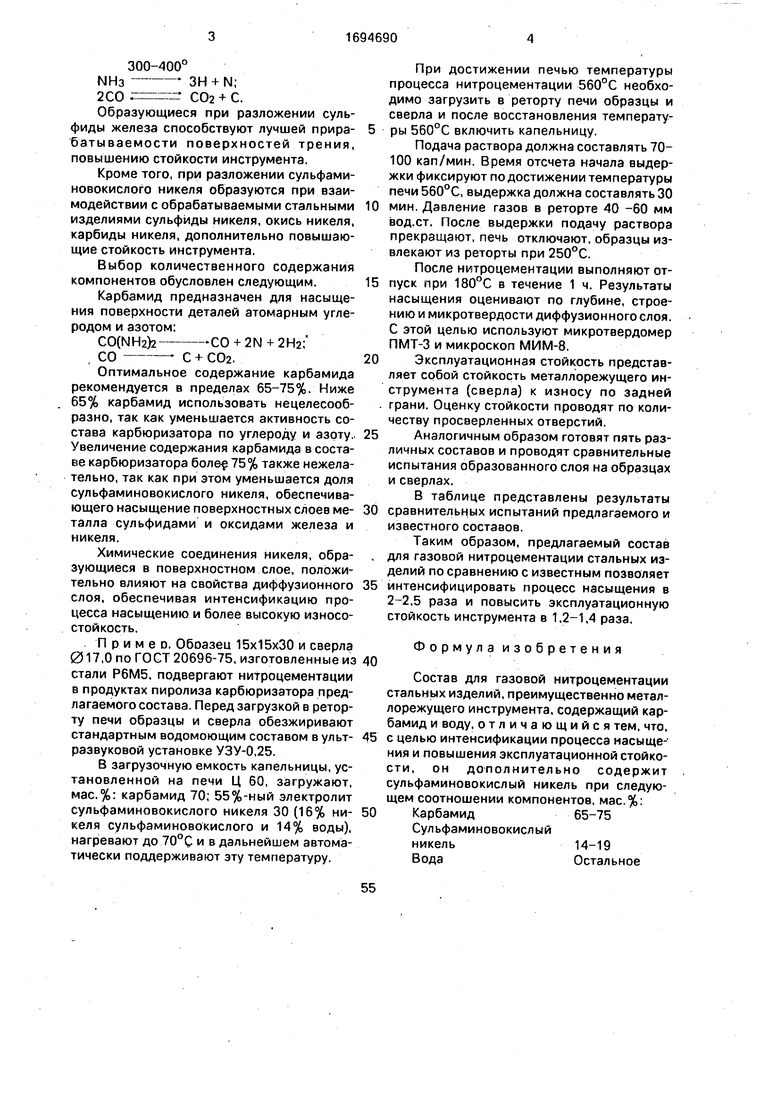

В таблице представлены результаты сравнительных испытаний предлагаемого и известного составов.

Таким образом, предлагаемый состав для газовой нитроцементации стальных изделий по сравнению с известным позволяет интенсифицировать процесс насыщения в 2-2,5 раза и повысить эксплуатационную стойкость инструмента в 1.2-1,4 раза.

Формула изобретения

Состав для газовой нитроцементации стальных изделий, преимущественно металлорежущего инструмента, содержащий карбамид и воду, отличающийся тем. что, с целью интенсификации процесса насыщения и повышения эксплуатационной стойкости, он дополнительно содержит сульфаминовокислый никель при следующем соотношении компонентов, мас.%: Карбамид65-75

Сульфаминовокислый никель14-19

ВодаОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Состав для газовой нитроцементации стальных изделий | 1983 |

|

SU1142524A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2020188C1 |

| Карбюризатор для газовой низкотемпературной нитроцементации стальных изделий | 1977 |

|

SU740863A1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ СУЛЬФОЦИАНИРОВАНИЯ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ В ВЫСОКОАКТИВНОЙ ПАСТЕ | 2018 |

|

RU2686425C1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕГО И ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА ИЗ ТЕПЛОСТОЙКИХ ХРОМИСТЫХ СТАЛЕЙ | 2001 |

|

RU2205892C1 |

| Вакуумная шахтная печь для химико-термической обработки инструмента | 1989 |

|

SU1716276A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| Карбюризатор для газовой нитроцементации | 1974 |

|

SU524859A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке стальных изделий, и может быть использовано в машиностроении для поверхност- ного урочнения металлорежущего инструмента. Цель изобретения - интенсификация процесса насыщения и повышение эксплуатационой стойкости. Состав содержит 65-75 мас.% карбамида, 14-19 мас.% сульфаминовокислого никеля и остальное - вода. Состав обеспечивает интенсификацию процесса насыщения в 2- 2,5 раза и повышение эксплуатационной стойкости инструмента в 1,2-1,4 раза. 1 табл.

| Состав для газовой нитроцементации стальных изделий | 1983 |

|

SU1142524A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-30—Публикация

1989-07-11—Подача