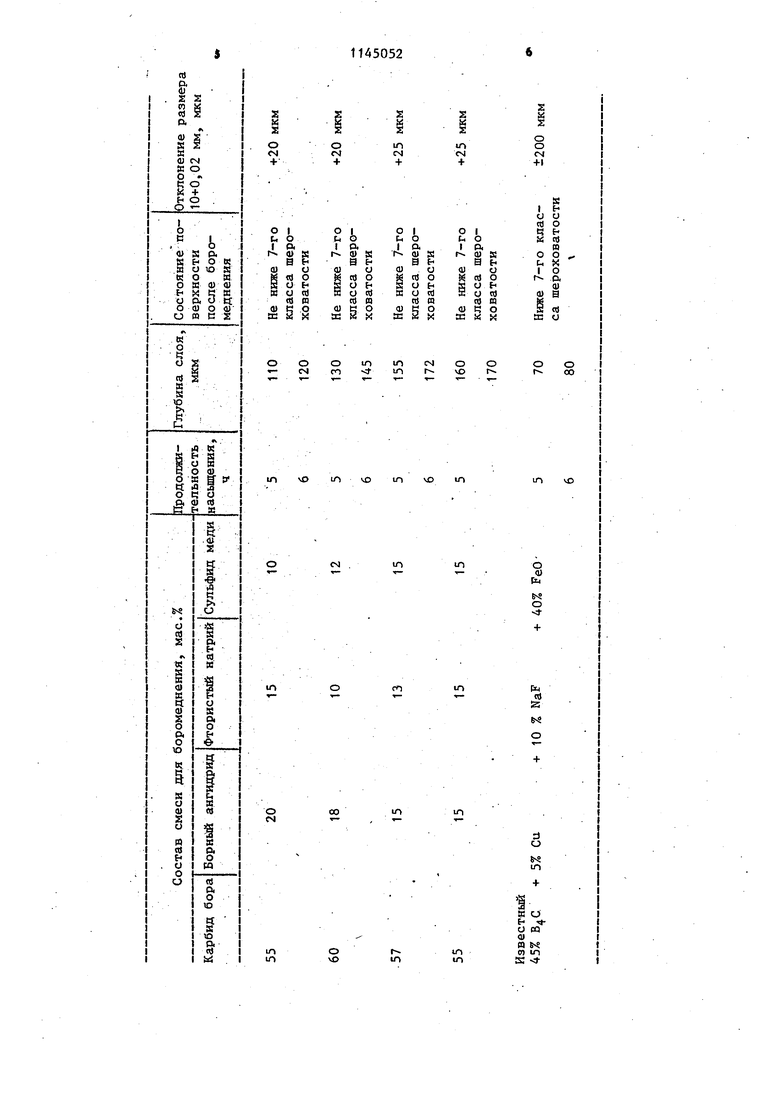

Изобретение относится к металлургии, а именно к химико-термической обработке, и может быть примене но в качестве насыщающей среды для диффузионного боромеднения стальных изделий, преимущественно штампов объемного деформирования металлов и пресс-форм для литья сплавов под давлением. Известен состав i для боромеднения стальных изделий, содержащий карбид бора, фтористый натрий и окись меди при следующем соотношени компонентов, мас.%: Карбид бора 45-65 Фтористый натрий 2-10 Окись меди25-45 Указанный состав при боромеднёни штамповых сталей типа 5ХНМ, 4Х5МФС, ЗХЗМЗФ и других содержит в недостаточном количестве активаторов диффу зии бора и меди и не обеспечивает требуемой производительности процес са боромеднения. Легирующие элемент хром, никель, молибден, кремний и другие задерживают диффузию бора и меди, поэтому для получения диффузионных слоев глубиной 120-150 мк требуется выдержка при высокой температуре от 8 до 12 ч, что неблагоприятно отражается на росте зерна аустенита и приводит к снижению пластичности и ударной вязкости после закалки и отпуска. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является состав 2 дпя боромеднения стальных деталей, содержащий карбид бора, медь, желез ную окалину, а в качестве активатора - фтористый натрий при следующем соотношении компонентов, мас.%: Карбид бора 45-65 Медь 3-6 Фтористый натрий 5-10 Железная окалина 25-40 Указанный состав используется при боромеднёнии в окислительной печной атмосфере, что позволяет проводить химико-т.ермическую обработку в закалку с одного нагрева. Однако тако процесс .малоэффективен, так как не обеспечивает получение слоев необхо димой толщины. Так, при закалке пресс-форм из стали 4Х5МФС требуетс выдержка при 100.0-1050°С в течение 5ч. За это время, если совмещать с боромеднением, образуются слои то щиной 70-80 мкм. А для получения слоев толщиной 160-170 мкм требуется, вьщержка 10-12 ч. Нагрев штампов из стали 5ХНМ под закалку проводят до температуры 820-860с, вьщержка при этом составляет 1-2 ч. При совмещении с боромеднением образуются слои толщиной 40-50 мкм. Дальнейшее увеличение толщины слоев требует значительного увели(ения температуры нагрева и времени вьщержки, что существенно снижает производительность процесса упрочнения инструмента. Кроме того, боромеднение в окислительной среде неприемлемо для таких изделий как штампы и пресс-формы, к качеству (шероховатости) и точности рабочей поверхности которых предьявляются особо высокие требования (7-8-й класс шероховатости, 3-2-й класс точности). При наличии в насыщающей .смеси железной окалины возникает опасность стекания пасты с на- клонных и вертикальных стенок при длительной высокотемпературной выдержке . Кислород из печной атмосферы проникает в насьш1ающую смесь ив тех местах, где толщина пасты в результате стекания уменьшается, создаются условия для разъединения и растравливания рабочей упрочняемой поверхности. Соответствующие опыты показали, что окисление и разъедание поверхности практически невозможно предотвратить на выступах, острых кромках, боковых стенках. Цель изобретения - повьш1ение насыщающей способности состава и класса чистоты упрочняемой поверхности. Поставленная цель достигается тем, что состав Дпя боромеднения стальных деталей преимущественно сложной конструкции из теплостойких инструментальных сталей, содержащий карбид бора, фтористый натрий и меденасьш{ающее вещество, дополнительно содержит борный ангидрид, а в качестве меденасьш1ающего вещества сульфид меди при следующем соотношении компонентов, мас.%: Фтористый натрий 10-15 Борный ангидрид 15-20 Сульфид меди10-15 Карбид бора Остальное Приготовленная смесь указанных компонентов засыпается слоем толщиной 20-30 мм на дно контейнера. Насыщаемая бором поверхность вдавливает3ся в слой смеси так, чтобы не оставалось пустых полостей между поверхностью и смесью. Если изделие насыщается бором со всех сторон, его погружают в смесь, чтобы и сверху был слой ТОЛПЦ1НОЙ не менее 20-30 мм. Для того, чтобы исключить попадание в смесь кислорода из печной атмосферы, используется засьтка чугунной стружкой. Чугунная стружка насыпается в верхнюю часть контейнера слоем 30-40 мм и служит для создания безокислительной атмосферы на границе насыщаемая поверхность - смесь для брромеднения. Применение засьтки чугунной стружки исключает необходимость г-эрметизации контейнера. Процесс химико-термической обработки совмещают с термообработкой. После выдержки при технологической температуре контейнер вынимают из печи, разрыхляют чугунную стружку, клещами извлекают боромедную деталь и охлаждают ее в -зависимости от состава и других конкретных условий на возду хе, в масле или изотермической среде Рентгеноструктурный анализ показывает, что при насыщении стальных образцов из предлагаемого состава диффузионный слой состоит из фаз FeB и . При металлографических исследованиях установлено, что протяженность высокотвердой фазы FeB незначительна и составляет не более 20% от общей толщины боромедненного слоя. Микротвердость слоя на расстоя нии 0,03 мм от поверхности составляет HO 14-16lO bffla Микрорентгеноспектральным анализом наличие меди установлено в боридах железа в пределах 1,5-2,5. Введение в насыщующую смесь наряду с карбидом бора и фтористым нат2рием борного ангидрида и сульфида меди Си дБ при указанном соотношении компонентов вызывает взаимодействие серы, образующейся при высокотемпературной выдержке в результате протекания обменных реакций с компонентами боросодержащей смеси. Образующаяся при этом газовая фаза на основе сульфидов бора типа интенсифицирует доставку бора к насыщаемой поверхности стальных деталей. Пример. Проводят диффузионное боромеднение из насыщающей смеси на образцах из стали 4Х5МФС размерами 55x55x10. Класс шероховатости поверхности 55x55 мм - седьмой. Размер 10 выполнен с допуском +0,02 мм. Смесь приготавливают в смесителе порошкообразных компонентов (размер фракции 0,05-0,15 мм) и засьшают в контейнер слоем 20-30 мм. Борируемые плитки насыщаемой поверхностью погружают в смесь на глубину 2-3 мм. Сверху образцы засыпают чугунной стружкой слоем 30-40 мм. Контейнер устанавливают в печь, нагревают до температуры 1040 С и вьдерживают 6 ч. Закалку проводят с температуры диффузионного насьщ5ения. После указанной обработки на поверхности образцов остаются частицы насыщающей смеси, которые удаляют в пескоструйных камерах. Результаты диффузионного борирования образцов из стали 4Х5МФС представлены в таблице. Компоненты для приготовления смеси: технический карбид бора зернистостью № 6, 7 или 8. (ГОСТ 3647-71 и 5744-74); борный ангидрид марки 4 (ГОСТ 10068-62); фтористый натрий марки 4 (ГОСТ 4463-66); сульфид меди (ТУ ОЭЗ 76-66).

711450528

Как видно из таблиф, глубинаПри боромеднении из предлагаедиффузионного слоя на образцах измого состава качество поверхности стали 4Х5МФС при 1020-1050С в те- безупречное, класс шероховатости

чение 6 ч достигает 172 мкм, в тоне снижается, наблюдается стабильже. время при насыщении той же стали j ное изменение номинального размера из обмазки известного состава при в сторону увеличения толщины стенки. 1020-1040 С в течение 5 и 6 ч обра- Это изменение может быть учтено

зуются слои толщиной 70 и 80 мкмпри выборе поля допуска на соответсоответственно. Для получения слоев ствующий размер. толщиной 160-170 мкм из обмазки из- to

вестного состава требуется вьщержка Состав испытан на опытной партии

при той же температуре 10-12 ч.плунжеров из стали 4Х5МФС, которые

Таким образом, полученные данныеприменяют при литье под давлением

свидетельствуют о повышении насыщаю-для запрессовки расплава в полость

щей способности состава в 1,8-2 раза. 15пресс-формы. Плунжеры находятся

Кроме того, при насыщении образцовв непосредственном контакте с жидиз стали 4Х5МФС из обмазки известно-кой сталью и их стойкость без борого состава наблюдается ухудшениемеднения составляет 150-250 запрессосостояния поверхности: снижаетсявок. Стойкость плунжеров после борокласс шероховатости, наблюдаются 20меднения из предлагаемого состава

отклонения размеров до i200 мкм приповышается в 4-5 раз и достигает

номинашьном размере 10 мм.800-1000 запрессовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Способ и состав для боромеднения железоуглеродистых сплавов | 2018 |

|

RU2708020C1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для боромеднения железоуглеродистых сплавов | 1988 |

|

SU1544840A1 |

| Состав для боромеднения стальных изделий | 1980 |

|

SU901348A1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

| Состав обмазки для комплексного насыщения стальных изделий | 1982 |

|

SU1062305A1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ВИБРОКИПЯЩЕМ СЛОЕ | 1991 |

|

RU2012691C1 |

| СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1991 |

|

RU2015200C1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

СОСТАВ ДЛЯ БОРОМЕДНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ преимущественно сложной конструкции из теплостойких инструментальных сталей, содержащий карбид бора, фтористьй натрий и меденасьпдающее вещество, отличающийся тем, что, с целью повЬппения насьщающей способности состава и класса чистоты упрочняемой поверхности, он дополнительно содержит борный ангидрид, а в качестве меденасыщающего вещества - сульфид меди при следующем соотношении компонентов, мас.%: Фтористый натрий 10-15 Борный ангидрид 15-20 Сульфид меди 10-15 Карбид бора Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для боромеднения стальных изделий | 1980 |

|

SU901348A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-15—Публикация

1983-11-30—Подача