Изобретение относится к абразивно-струйной обработке изделий из металла, керамики и может быть использовано в машиностроении, станкостроении и т.п.

Известен способ гидроабразивной очистки поверхностей деталей /а.с. СССР N 1740142, кл. B 24 C 1/00, опубл. 15.06.92 г., Бюл. N 22/, в котором активным элементов является струя сжатого воздуха, несущая гидроабразивную суспензию. В данном способе энергия струи мала, что не обеспечивает эффективной обработки, включая резку изделий из твердых материалов.

Известен пескоструйный способ очистки поверхностей /патент Японии N 2-88174, кл. B 24 C 9/00/, где активным элементом является струя сжатого воздуха, несущая песок в качестве абразива. В этом способе энергия воздушной струи, создаваемой компрессором в пескоструйных установках также мала, что не обеспечивает качественную обработку и тем более резку изделий из твердых материалов.

Известен дробеструйный способ обработки изделий /а.с. СССР N 1779565, кл. B 24 C 1/00, опубл. 07.12.92 г., Бюл. N 45/, в котором активным элементом является струя сжатого воздуха, несущая стальную и алюминиевую дробь. В этом способе энергия воздушной струи также мала, поэтому невозможно обеспечить резку изделий из твердых материалов.

Известен способ комбинированной струйно-абразивной и электрохимической обработки /а.с. СССР N 1773707, кл. B 24 C 1/00, B 23 H 5/06, опуб. 07.11.92 г. , Бюл. N 41/, в котором несущим элементом является струя сжатого воздуха, несущая смесь капель электролита и зерен токопроводного абразивного порошка. В указанном способе энергия струи мала, что не позволяет осуществлять резку твердых материалов, кроме того, способ дорогостоящ и требует дополнительных мер безопасности при реализации.

Известен способ гидроабразивной очистки холодного металла от окалины /патент РФ N 2044616, кл. B 24 C 1/00, опубл. 27.09.95 г., Бюл. N 27/, в котором несущим элементом является струя жидкости, в которую подают гидроабразивную пульпу. И этот способ не обеспечивает резку изделий из твердых материалов.

Известен способ резки скальных пород и твердых материалов высокотемпературной энергетической струей, образованной продуктами сгорания жидкого топлива, несущей абразивный порошок /патент США N 4384434, кл. B 24 C 7/00, опубл. 1995 г./. Этот способ требует дополнительных материальных затрат для охлаждения резака и обеспечивающих систем.

Наиболее близким техническим решением к заявляемому является способ резки энергетической струей, несущей абразивный порошок /патент РФ N 2050251, кл. B 24 C 1/00, опубл. 20.12.95, Бюл. N 35/, который принят за прототип изобретения. В указанном прототипе в качестве энергоносителя берут перегретый водяной пар при температуре 400-550oC с давлением 3-25 МПа, а концентрация абразивного порошка дисперсностью 50-200 мкм в смеси составляет 1-5 мас.%. Подачу порошка и его концентрацию в смеси регулируют введением дозирующего агента в верхнюю и нижнюю части дозатора, что обеспечивает на выходе из сверхзвукового разгонного сопла струю скоростью 1300-1500 м/с.

Указанный прототип требует значительных расходов на установку дополнительных средств безопасности при проведении работ, не обеспечивает точности резки обрабатываемого изделия, а также требует дополнительных затрат на подготовку энергетической струи.

Изобретение направлено на создание промышленной технологии абразивоструйной обработки высокотвердых, в т.ч. хрупких материалов типа природного камня, керамики, смальты, стекла и т.п., с возможностью изготовления изделий любой сложной конфигурации, включая нанесение надповерхностного рисунка с несквозным орнаментом и инкрустацию камня в камень по рисунку любого произвольного профиля.

При этом решена задача создания надежного и эффективного способа абразивоструйной резки и обработки как хрупких, так и пластичных, твердых и сверхтвердых материалов, позволяющего производить эрозионную обработку и изготовление (резку) поверхностей и изделий любых форм и конфигураций, с одновременной минимизацией затрат на его реализацию в условиях, как крупномасштабного, так и мелкосерийного производства.

Это достигается тем, что в предлагаемом способе резки и обработки энергетической струей, несущей абразивный порошок, включающим его подачу, например, из дозатора, в поток газообразного энергоносителя, преимущественно, сжатого воздуха, и последующее направленное воздействие на обрабатываемую поверхность сформированной в разгонном сопле струей, в отличие от прототипа, процесс введения абразивного порошка в дозатор осуществляют под давлением, образуют в дозаторе псевдоожиженную смесь, берут копир, располагают его на обрабатываемом изделии, ось струи направляют по линии кромки копира, а угол атаки струи выбирают в зависимости от скорости эрозионного износа материалов обрабатываемого изделия и копира, при этом скорость подачи струи автоматически регулируют путем изменения высоты расположения выходного сечения питателя дозатора относительно зоны докритического истечения абразива разгонного сопла. При этом в процессе формирования струи в зоне докритического истечения абразива осуществляют закручивание потока сжатого воздуха относительно его центральной оси, при этом давление сжатого воздуха выбирают в диапазоне 0,4-1,0 МПа. Кроме того, до формирования струи абразивный порошок нагревают и сообщают ему вибрационные колебания, при этом берут абразивный порошок дисперсностью 50-200 мкм и обеспечивают концентрацию его в потоке сжатого воздуха в пределах 10-20 мас.%. Следует отметить, что при рабочем давлении энергоносителя-сжатого воздуха, выбранном, как указано выше, в диапазоне 0,4-1,0 МПа, скорость подачи абразива для конкретного обрабатываемого материала выбирают таким образом, чтобы в выходном сечении, например, на выходе из патрубка дозатора-питателя, она была не более 40-50 м/с, что в свою очередь будет зависеть от эрозионной износостойкости материала наконечника питателя.

Предлагаемый способ реализуют в специальном аппарате для резки и обработки энергетической струей, несущей абразивный порошок, за прототип которого принят абразивоструйный аппарат по патенту РФ N 2057632, кл. B 24 C 5/04.

Указанный прототип содержит емкость для абразивного порошка, соединенную с камерой смещения, связанную с источником сжатого воздуха и разгонным соплом, причем патрубок подачи абразивного порошка установлен по оси разгонного сопла, а емкость связана с источником сжатого воздуха. Недостатком указанного прототипа является низкая эффективность и надежность аппарата. Изобретение решает задачу реализации заявляемого способа, повышения эффективности и надежности устройства.

Сущность изобретения заключается в том, что в предложенном аппарате емкость для абразивного порошка выполнена герметичной и аппарат снабжен цилиндрическим корпусом, в котором размещен дозатор, установленными на дозаторе полой штангой и вибрационным устройством, смонтированной на питателе эластичной муфтой, установленным в дозаторе патрубком с фильтром на его нижнем конце, соединенным посредством воздухопровода с патрубком, дозатором и емкостью для абразива щелевым коллектором, радиально расположенными в дозаторе коническими перегородками с окнами и дозирующей шайбой, которая совместно с указанными перегородками образует полость, пневматически соединенную через отверстие в шайбе и эластичную муфту с питателем дозатора, при этом щелевой коллектор и питатель дозатора размещены в зоне докритического истечения абразива разгонного сопла. Кроме того, аппарат снабжен нагревательным элементом, установленным в емкости для абразивного порошка, а клапан, установленный в воздухопроводе между источником сжатого воздуха и емкостью для абразивного порошка, выполнен игольчатым, при этом источник сжатого воздуха в зоне расположения вибрационного устройства пневматически соединен с корпусом с возможностью подачи сжатого воздуха в тангенциальном направлении, причем аппарат снабжен завихрителем, установленным между корпусом и дозатором с питателем с наружной его стороны. При этом завихритель выполнен в виде профилированных пластин или в виде колеса турбины.

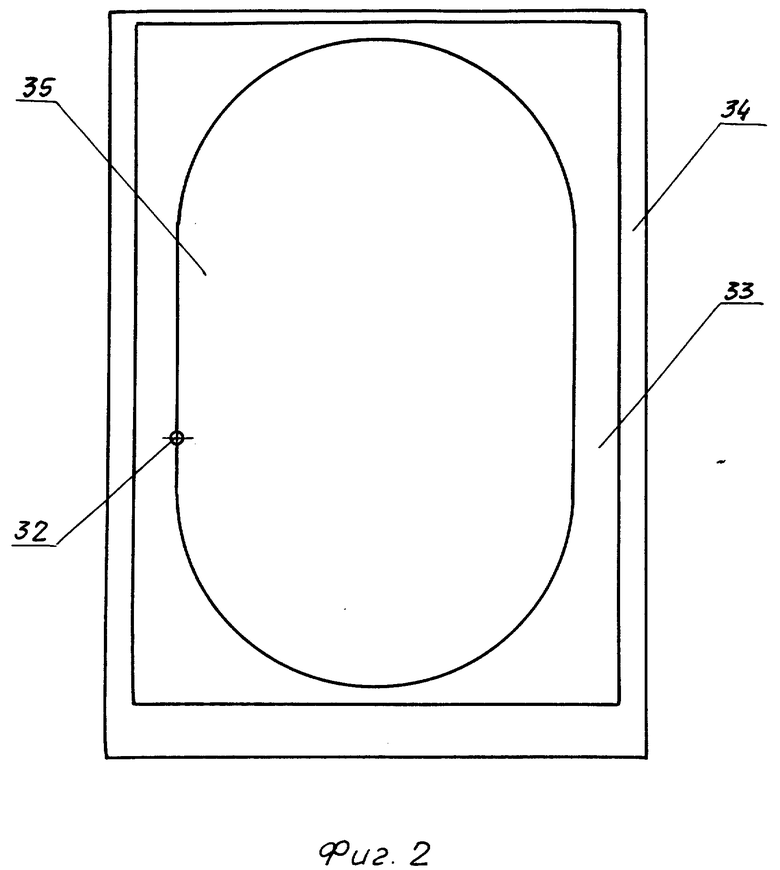

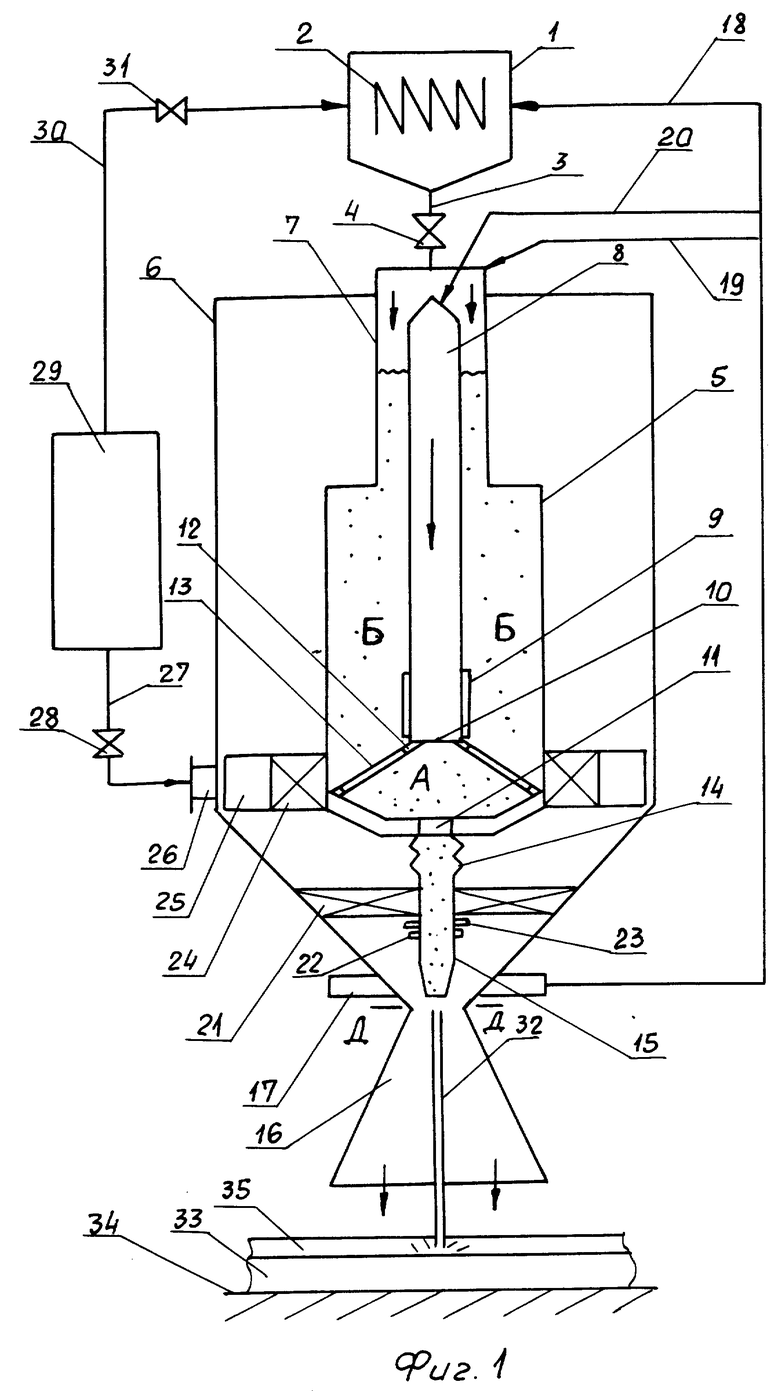

Сущность предлагаемого изобретения поясняется чертежом, где на фиг.1 схематично представлено общее устройство аппарата; на фиг.2 - вид сверху на обрабатываемое изделие.

Предлагаемый аппарат содержит герметичную емкость 1 для абразивного порошка, которая снабжена нагревательным элементом 2, например, электрогрелками, и которая соединена через патрубок 3 с клапаном 4 с дозатором 5, размещенным в корпусе 6 аппарата, и соединенным с ним (6) полой штангой 7. Внутри по оси дозатора 5 размещен дополнительный патрубок 8, в нижней части которого установлен фильтр 9 и на торце которого (8) установлена заглушка 10. Заглушка 10 вместе с дозирующей шайбой 11, установленной в нижней части дозатора 5, и установленными радиально центрирующими коническими перегородками 12 с окнами 13 образует полость А, которая соединена пневматически через отверстие дозирующей шайбы (11) посредством эластичной муфты 14 с питателем 15 - патрубком подачи абразивного порошка, выходное отверстие которого расположено в зоне докритического сечения Д-Д разгонного сопла 16, например, сопла Ловаля. В районе выходного отверстия питателя 15 выполнен щелевой коллектор 17, соединенный воздухопроводами 18, 19, 20 соответственно с емкостью 1, дозатором 5 и патрубком 8. На питателе 15 установлен завихритель 21, например, выполненный в виде профилированных пластин или в виде колеса турбины, муфты 22 и размещена разъемная шайба 23 для регулирования питателя по высоте. На дозаторе 5 установлено вибрационное устройство, например, состоящее из подшипника 24 и лопаток 25, к которому тангенциально по отношению к сечению корпуса через патрубок 26 по воздухопроводу 27 с клапаном 28 подают сжатый воздух от источника сжатого воздуха 29, например, компрессора. Источник 29 может быть соединен воздухопроводом 30 с игольчатым клапаном 31 с емкостью 1 для дополнительной регулировки системы. Сформированную абразивную струю 32 направляют на изделие 33, которое размещено на столе 34 и на котором (33) установлен копир 35.

Реализуют способ в аппарате следующим образом. Из емкости 1 нагретый при помощи элемента 2 абразивный порошок под давлением через патрубок 3 подают в дозатор 5, из которого порошок в виде псевдоожиженного слоя, созданного в полости Б, через окна 13 попадает в полость А. В полость Б подают через патрубок 8 и фильтры 9 сжатый воздух и получают в полости Б псевдоожиженный слой смеси, который через окна 13 под давлением подают в полость А и затем через отверстие в шайбе подают в питатель 15. Из питателя 15 смесь подают в смесительную камеру сопла 16, куда направляют закрученный при проходе через завихритель 21 поток сжатого воздуха и формируют ускоренную и закрученную струю смеси 32, направляя ее на изделие 33 так, чтобы ось струи проходила по линии кромки копира 35. Угол атаки струи 32 относительно поверхности изделия 33 и копира 35 регулируют, например, путем изменения угла наклона стола 34 (на черт. не показано), при этом копир 35 жестко закрепляют на поверхности изделия 33, например, клеевым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВОСТРУЙНЫЙ АППАРАТ | 1992 |

|

RU2057632C1 |

| УСТАНОВКА ПОРТАТИВНАЯ И СПОСОБ ДЛЯ ГИДРОАБРАЗИВНОЙ РЕЗКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПОЖАРО-ВЗРЫВООПАСНЫЕ ВЕЩЕСТВА | 2021 |

|

RU2772366C1 |

| Устройство термоабразивной обработки поверхностей изделий и материалов | 2023 |

|

RU2806459C1 |

| СПОСОБ РЕЗКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК | 1993 |

|

RU2050251C1 |

| СПОСОБ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И ПИСТОЛЕТ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2137593C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЛЯ ПОСЛЕДУЮЩЕГО НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2235148C2 |

| УСТАНОВКА ДЛЯ ПЕСКОСТРУЙНОЙ ОБРАБОТКИ | 2012 |

|

RU2518043C1 |

| УСТАНОВКА ПЕСКОСТРУЙНАЯ УНИВЕРСАЛЬНАЯ | 2013 |

|

RU2525955C1 |

| АБРАЗИВОСТРУЙНАЯ УСТАНОВКА | 2007 |

|

RU2356722C1 |

Изобретение относится к абразивоструйной обработке изделий из высокотвердых материалов типа природного камня и может быть использовано в машиностроении, станкостроении, обрабатывающей и др. отраслях промышленности. Способ предусматривает воздействие с использованием копира на обрабатываемую поверхность, сформированной в разгонном сопле аппарата высокоскоростной воздушно-абразивной струей. Новым является то, что абразив подают в струю в виде псевдосжиженного слоя и скорость подачи регулируют автоматически взаимным расположением в докритической части сопла места подачи абразивного порошка и зоны отбора давления для его подачи, а угол атаки обрабатываемой поверхности устанавливают в зависимости от соотношения скоростей эрозионного износа материалов обрабатываемой поверхности и копира, причем для обработки крупного материала используют копир из более пластичного и, наоборот, при обработке пластичного материала берут копир из более хрупкого. Изобретение позволяет изготавливать изделия любой сложной конфигурации из высокотвердых, в т.ч. хрупких материалов, с одновременной минимизацией затрат на их изготовление. 2 с. и 7 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, 2044616, 27.09.95 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, 2050251, 20.12.95. | |||

Авторы

Даты

1998-09-10—Публикация

1997-02-18—Подача