Изобретение относится к абразивно-воздушной обработке поверхности от различных покрытий, отложений, ржавчины, в частности крупногабаритных металлических конструкций, например корпусов судов, емкостей для содержания нефтепродуктов, мостов и т.д.

В пескоструйных аппаратах импортного производства "Пухти" (рекламный проспект, Финляндия), "Ортибласт" (рекламный проспект, Великобритания), имеющих высокую популярность в мире, в качестве распылительного узла используется сопло Вентури. Сопло Вентури представляет собой сужение на трубопроводе, за критическим сечением трубопровод снова плавно расширяется, образуя диффузор. Диаметр критического сечения обусловлен выходными параметрами источника сжатого воздуха. На вход подается смесь песка с воздухом, обычно 1,5-2,0 кг/м3 под давлением 4-10 бар с расходом 2-10 м3/мин. Рекомендуемая фракция зернистости до 0,6 мм.

Производительность пескоструйной установки тем выше, чем больше кинетическая энергия частиц абразива, Eк=mv2/2. Квадратичная зависимость энергии от скорости говорит о предпочтительности достижения высоких скоростей абразива для увеличения производительности.

В критическом сечении Sкр скорость прохода смеси v возрастает, а давление соответственно уменьшается. Для среды с плотность ρ эта зависимость имеет вид [1]:

ΔP = ξρ/2v2[(Sв/Sкр)2-1],

где ξ ≤ 0,2 зависит от гидродинамических потерь и определяется опытным путем.

Все установки этого типа рассчитаны так, что в расширяющейся сверхзвуковой части сопла энергия давления переходит в кинетическую энергию потока до тех пор, пока статическое давление несущего газа на выходе не сравняется с наружным атмосферным давлением, т.е. Pвых ≃ Pатм. При этом скорость воздуха достигает сверхзвукового предела (1,1-1,2)с (где с - скорость звука), но средняя скорость частиц абразивного материала не превышает 100-120 м/с, кроме того, это обусловлено ограничением длины сверхзвуковой части сопла, а следовательно, времени пребывания частиц абразива в высокоскоростном потоке несущего газа (воздуха). Недостатком является также неполное использование энергии давления источника сжатого воздуха. Поскольку песчано-воздушная смесь подается в докритическую часть сопла, это способствует размыву критического сечения и выводу из строя всего соплового блока. Производительность установок такого типа не превышает 7-10 м2/час. При большем расходе абразивного материала на обработку 1 м2 поверхности может потребоваться 10 кг песка.

Известен пистолет для струйной обработки (пат. Германии N 4209353, МПК B 24 C 5/02, РЖ ИСМ, 19.03.95 г.) состоящий из стальной трубы с камерой, в которую раскрыто сопло вытеснителя и труба подачи сырого песка, при этом образовавшаяся смесь поступает на выходное сопло. Недостатком пистолета является низкая эффективность очистки и низкая износостойкость элементов конструкции. Данный пистолет взят за прототип для заявленного устройства.

Наиболее близким техническим решением к заявляемому способу является способ абразивно-воздушной обработки поверхности, включающий первоначальное расширение сжатого воздуха и разгон его до сверхзвуковой скорости, одновременную подачу в ускоренный поток воздуха под давлением рабочего вещества и создание абразивно- воздушной смеси, подачу ее в сопло для ускорения и выброса на обрабатываемую поверхность (а.с. СССР N 477831, МПК B 24 C 5/04, бюл. N 27, 1975 г.)

Недостатком способа - прототипа является низкая кинетическая энергия частиц дроби, что снижает производительность труда и качество очистки поверхности А также будет происходить быстрый износ рабочей поверхности внутреннего сопла.

Задачей создания изобретения является повышение производительности абразивной обработки крупногабаритных объектов, повышение износостойкости установки.

Поставленная задача решается с помощью совокупности признаков, указанных в пункте 1 формулы изобретения, общих с прототипом, таких, как способ абразивно-воздушной обработки поверхности включающий первоначальное расширение сжатого воздуха и разгон его до сверхзвуковой скорости, одновременную подачу в ускоренный поток воздуха под давлением рабочего вещества и создание абразивно- воздушной смеси, подачу ее в сопло для ускорения и выброса на обрабатываемую поверхность, и отличительных, существенных признаков, таких, как сжатый воздух, расширяют до уровня ниже атмосферного, рабочее вещество подают плотным слоем с низкой скоростью поступательного движения, а ускорение смеси производят до фиксированного значения полного давления выше атмосферного уровня, причем расход рабочего вещества регулируют давлением его подачи.

В пункте 2 формулы изобретения отражены параметры, при которых осуществляют операции расширения сжатого воздуха, а именно расширяют сжатый воздух в пределах 0,03-0,04 МПа. Если давление расширения выйдет за пределы вышеуказанного диапазона, то скорость воздушного сверхзвукового потока не будет максимально возможной. При превышении давления скорость снизится, а дальнейшее уменьшение давления оказывается уже неоптимальным (не дает значительного прироста скорости).

В пункте 3 формулы изобретения отражены режимы снижения фиксированного значения полного давления, а именно дополнительно осуществляют монотонное снижение фиксированного значения полного давления до 0,192 - 0,203 МПа. При нарушении диапазона предельного давления 0,192 -0,203 МПа изменится оптимальный режим ускорения абразивно-воздушной смеси. При уменьшении давления меньше предельного возможно образование скачков давления, что переведет течение в дозвуковое. При увеличении давления снизится скорость абразивных частиц.

Поставленная задача также решается с помощью конструкции пистолета для обработки поверхности, совокупность признаков которого отражена в пункте 4 формулы изобретения, общих с прототипом, таких, как пистолет для обработки поверхности, содержащий корпус с патрубками подвода материалов и камерой, в которой установлено сопло для подачи абразива, имеющей критическое сечение, переходящее в выходное сопло, и отличительных существенных признаков, таких, как внутренняя поверхность выходного сопла имеет коническо-цилиндрическую форму, а сопло для подачи абразива выполнено в виде форсунки, установленной соосно в начале конической части выходного сопла с кольцевым зазором относительно критического сечения камеры, при этом плоскость ее выходного отверстия совпадает с критическим сечением.

Особенность конструктивного выполнения выходного сопла отражена в пункте 5 формулы изобретения, а именно угол раскрытия конической части выходного сопла не превышает 3-5 град.

Условия выбора оптимальных размеров сечений выходного сопла отражены в пункте 6 формулы изобретения, а именно размер критического сечения, выходного сечения конической части, а также размеры вдоль образующей конусной и цилиндрической частей выходного сопла выбирают из условий максимального развития сверхзвуковой скорости абразивно- воздушной смеси в условиях отсутствия скачков давления, при этом выходное сечение конической части равно проходному сечению цилиндрической части.

Особенности конструктивного выполнения пистолета позволяют осуществить все необходимые операции, предусмотренные заявленным способом, и достичь цель - повышение производительности обработки при одновременном повышении износостойкости установки в целом.

Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

В устройстве пистолета используется выходное сопло коническо-цилиндрической формы. По газодинамическим характеристикам сопло Вентури практически не отличается от конуса малым углом раскрытия 3-5 град. Зато предложенное устройство пистолета более просто в изготовлении и не требует специальных материалов.

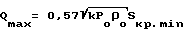

Площадь критического сечения предложенного пистолета Sкр.min можно определить по формуле [2]: (1)

(1)

подставив числовые данные в формулу 1, получим Qmax= 0,068 м3/с (0,083 кг/с) - расход воздуха в единицу времени; P0= 0,7 МПа - рабочее давление; ρo = = 7,97 кг/м3 - плотность воздуха на выходе из компрессора; k = 1,4 - показатель адиабаты для воздуха.

После вычисления Sкр.min = 0,0000512 м2.

При определении площади критического сечения необходимо учесть, что после установки форсунки оно приобретает форму кругового (сечения) кольца с площадью:

Sк= π/4(D2-d2), (2)

где D - диаметр, образующий критическое сечение;

d - наружный диаметр форсунки.

Следовательно, к расчетной величине следует добавить величину πd2/4. Угол раскрытия конуса сверхкритической части сопла составляет 3-5 град (чем меньше, тем лучше, но при угле меньше 3 град, происходит износ конической части, но не износ критического сечения. Угол раскрытия излучаемой абразивной струи находится в пределах 2-3 град.

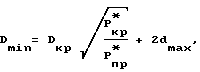

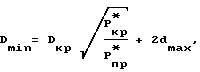

При расширении сжатого воздуха до давления ниже нормального необходимо, чтобы диаметр выходного сечения конуса был больше значения Dmin, определяемого следующим образом: (3)

(3)

где Dкр - диаметр критического сечения, м;

P*кр - полное давление воздуха, поддерживаемого на входе в сопло, МПа;

P*пр - минимальное значение полного давления, допустимого внутри сопла, МПа;

dmax - наибольшая толщина пограничного слоя внутри сопла, определяемая из расчетов, м.

Подставив числовые значения Dкр=0,0081 м, P*кр = 0,70 МПа, P*пр = 0,19 МПа, dmax = 0,0015 м в формулу (3), получаем значения для Dmin = 0,0185 м.

Затем произведем расчет давления в полученном сечении с использованием газодинамических функций [3] . Найдем функцию приведенной платности потока массы

q(λ) = Sкр/Sстр (4)

где  площадь критического сечения;

площадь критического сечения; площадь сечения потока без учета пограничного слоя.

площадь сечения потока без учета пограничного слоя.

После подстановки данных в формулу (4) получаем: q(λ) ≈ 0,3.

По таблицам газодинамических функций при данном q(λ) имеем  ,

,

где Р - статическое давление в потоке в данном сечении;

Р* - полное давление в потоке в данном сечении.

С учетом математического моделирования влияния абразивных частиц на поток получаем Р* = 0,3 МПа.

Окончательно следует Р = π•P* = 0,1 х 0,3 = 0,03 МПа.

Таким образом, в выходном сечении конической части статическое давление составит 0,03 - 0,04 МПа, что позволит получить скорость воздушного потока ~ 1,5-2,5 с (с - скорость звука).

В ускоренный поток воздуха одновременно подают под давлением плотным слоем с низкой поступательной скоростью (10- 20 см/с) абразивный материал через специальную форсунку, расположенную на геометрической оси пескоструйного пистолета. Величина калиброванного отверстия 3; 3,5; 4 мм.

На участке 15-20 мм по длине конуса идет активное перемешивание абразивно-воздушной смеси с минимальными энергетическими потерями при отсутствии скачков большой интенсивности на частицах абразива и осуществляется предварительный разгон смеси. При этом критическая часть устройства не подвергается абразивному износу.

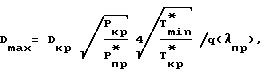

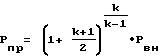

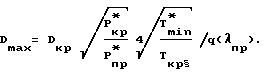

Затем однородная воздушно-абразивная смесь подается в цилиндрическую часть сверхзвуковой части устройства с диаметром, не превышающим значения Dmax, определяемого выражением: (5)

(5)

где Pкр * - давление воздуха в критическом сечении, МПа;

Рпр * - предельное значение полного давления воздуха на выходе соплового устройства, МПа;

Тmin * - минимальная температура торможения воздуха в сопле, К;

Ткр * - температура торможения воздуха в критическом сечении, К;

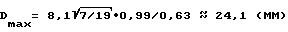

q(λпр) - приведенная плотность потока массы при давлении Pпр *. Подставив числовые значения: Dкр = 0,0081 м, Ркр *=0,7 МПа, Рпр *=0,19 МПа, Ткр *=300 К, Тmin *= 290К, q(λпр) = 0,63 в формулу (5), получаем значения Dmax=0,0241 м.

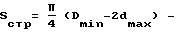

- Очевидно, что выходное сечение конуса равно проходному сечению цилиндра и должно являться наибольшим проходным сечением всего соплового устройства. На основе вышеизложенных условий диаметр этого сечения Dпр max выбирают из диапазона Dmin<Dпр max<Dmax

- Расчетные и экспериментальные исследования показали, что оптимальное значение среднее: Dпр max=(Dmax + Dmin)/2 (6)

Подставив числовые данные Dmin = 0,0185 м, Dmax = 0,0241 м в формулу (6), имеем Dпр * = 0,0213 м.

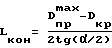

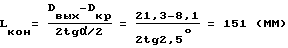

Длина конической части Lкон вдоль геометрической оси составит величину: ,

,

где Dпр max - диаметр выходного сечения конической части,

Dкр - диаметр в критической части,

α - угол раскрытия конуса, град.

Длина цилиндрической части lц выбирается меньше предельной длины lпр, на которой полное давление воздуха становится равным предельному значению Pпр * = 0,019 МПа, вычисленному по формуле: ,

,

где Рвн - давление внешней среды (нормальное);

К = 1,4 - показатель адиабаты для воздуха.

Если полное давление воздуха в каком-либо сечении сопла меньше Pпр *, то в этом сечении возникает скачок давления, переводящий сверхзвуковое течение в дозвуковое, что значительно снизит скорость частиц абразива. В противном случае сжатие от выходного статического давления до давления внешнего происходит в косой ударной волне слабой интенсивности, отходящей от края сопла во внешнюю среду. Что практически никак не сказывается на скорости частиц абразива.

Таким образом, обеспечивается монотонное изменение полного давления вдоль оси абразивно-воздушного потока до предельного уровня 0,192 - 0,203 МПа. А цилиндрическая часть позволяет увеличить время пребывания частиц абразива в сверхзвуковом потоке воздуха.

Сущность предложенного способа состоит в том, что изначально расширяют сжатый воздух до уровня ниже атмосферного и разгоняют его при этом до сверхзвуковой скорости. Одновременно подают под давлением плотным слоем с низкой скоростью поступательного движения рабочее вещество в ускоренный поток воздуха. После образования воздушно-абразивной смеси ее продолжают ускорять до фиксированного значения полного давления, находящегося выше атмосферного уровня, причем расход рабочего вещества регулируют давлением его подачи.

Ниже приводим пример расчета соплового устройства пистолета. Пусть компрессор поддерживает в сопловом устройстве перед входом в докритическую часть в зоне критического диаметра Dкр=8,1 мм давление P0 = 7 кг/см2.

Тогда статическое давление в критике Ркр = 0,53 х Р0 = 3,71 кг/см2, расход при этом составит 4,1 м3/мин.

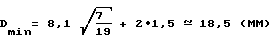

Рассчитаем Dmin и Dmax. Как известно,

где dmax ≃ 1,5 мм - наибольшая толщина пограничного слоя, определенная из расчетов,

тогда

Определим

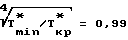

Если приведенная скорость λпр= 1,6, то значение функции приведенной плотности потока массы q(λпр) = 0,63. Tmin */Tкр * составляет величину 0,97, т. е.  во всем исследованном диапазоне параметров. Подставим данные в формулу (5)

во всем исследованном диапазоне параметров. Подставим данные в формулу (5)  Проанализируем условие 18,5<Dцил=Dвых>24,1.

Проанализируем условие 18,5<Dцил=Dвых>24,1.

Из расчетов по модели течения максимум кинетической энергии частиц абразива приходится на D= 21,3 мм. При этом также имеется запас по износу. Длина конусной части Lкон при Dвых=21,3 и угле раскрытия α = 5 град составит:

Введем корректировку для удобства изготовления конуса, взяв Lкон = 150 мм, тогда Dвых = Dцил = 21,2 мм Расчет показывает, что lпред для цилиндрической части больше 180 мм. Из конструктивных соображений выбираем lцил = 150 мм.

При разработке модели учитывалось взаимодействие абразива и газа (воздуха), трение газа о стенки и влияние пограничного слоя. К выходному сечению соплового устройства частицы средней фракции абразивного материала приобретают скорость 250 - 350 м/с. Улучшение условий разгона абразивных частиц дает возможность получить их высокую кинетическую энергию на выходе из соплового устройства, что улучшает производительность труда и качество обработки поверхности, особенно крупногабаритных конструкций.

Расчеты проводились по математической модели для движения аэровзвеси, реализованной на языке программирования ТУРБО Паскаль 7.0

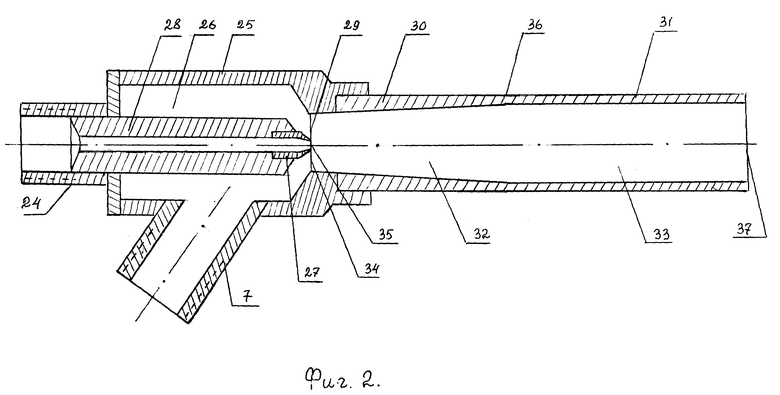

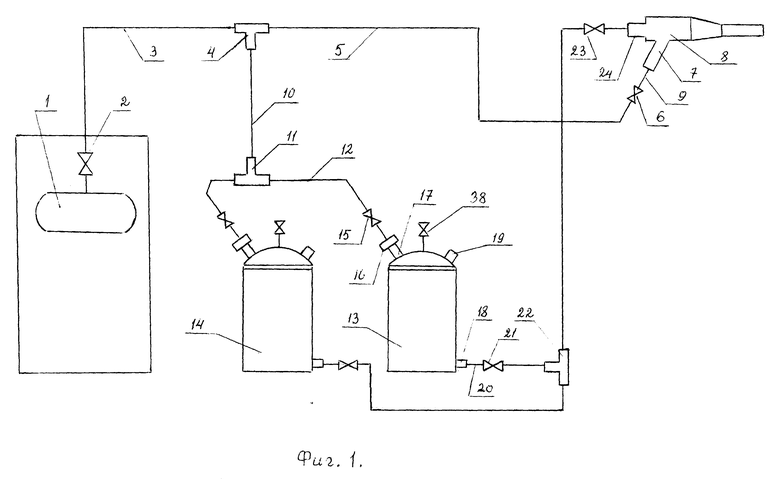

Предлагаемый способ осуществляется с помощью установки, принципиальная схема которой приведена на фиг. 1. На фиг.2 приведен продольный разрез конструкции пистолета для обработки деталей.

Установка содержит внешний источник подачи воздуха 1, например передвижную компрессорную станцию ПКСД - 5,25Д, которая подает воздух под давлением 0,7 (7) МПа (кгс/см2) с производительностью 5,25 м3/мин, через вентиль 2 и воздухопровод 3 сжатого воздуха и доходит до тройника 4, точки разделения на два канала. По основному каналу 5 через вентиль 6 воздух под давлением попадает на входной патрубок 7 подачи воздуха пистолета 8. В качестве воздуховода 9 используется шланг высокого давления диаметром 32-36 мм. После тройника 4 часть сжатого воздуха 5% по шлангу высокого давления 10 диаметром 9-10 мм подается через тройник 11 поочередно на подключенные параллельно посредством трубопровода 12 резервуары 13, 14 для абразивного материала через вентиль 15 и калиброванное отверстие 16 диаметром 5 мм. В качестве резервуаров 13, 14 для абразивного материала используются обычные 50-литровые газовые баллоны, дополнительно снабженные входными отверстиями 17 для воздуха в верхней части и выходными отверстиями 18 для абразивного материала в нижней части, а также отверстиями для загрузки абразивного материала сверху 19. Далее абразивный материал под давлением по шлангу подачи 20 диаметром 25 мм через вентиль 21, тройник 22 и вентиль 23 плотным слоем с низкой регулируемой скоростью поступает на входной патрубок 24 подачи абразивного материала пистолета 8. Поступательная скорость абразива не превышает 10-20 см/с. В случае разгрузки абразива в одном из баллонов, например 13, аналогично идет разгрузка второго баллона 14, а первый в это время заполняется абразивным материалом. Таким образом, обеспечивается бесперебойность в цикле работы.

Пистолет 8 содержит корпус 25 с патрубками подвода материалов 7,24 и камерой 26, в которой установлено сопло 27 для подачи абразива через трубку 28, а на выходе имеется критическое сечение 29, переходящее в выходное сопло 30. Внутренняя поверхность 31 выходного сопла 30 имеет коническо-цилиндрическую форму 32, 33, а сопло 27 для подачи абразива выполнено в виде форсунки, установленной соосно в критическом сечении в виде кольцевого зазора 29 в начале конической части 32 выходного сопла 30, причем плоскость 34 его выходного отверстия 35 совпадает с критическим сечением 29 или незначительно выдвинута на 1-2 мм в коническую часть 32.

Угол раскрытия конической части 32 выходного сопла 30 не превышает 3-5 град.

Размер критического сечения 29 выходного сечения 36 конической части 32, а также размеры 37 вдоль образующей конусной 32 и цилиндрической 33 частей выходного сопла 30 выбирают из условий максимального развития сверхзвуковой скорости абразивно-воздушной смеси в условиях отсутствия скачков давления.

После подачи сжатого воздуха в пистолет 8 он через кольцевой зазор 29 попадает в коническую часть 32, где его разгоняют до максимально возможной сверхзвуковой скорости за счет его расширения до давления 0,035 МПа. Одновременно через форсунку 27 в ускоренный поток воздуха поступает абразивный материал со средней фракцией 250 - 300 мкм. Далее идет активное их перемешивание и ускорение. Затем осуществляют окончательный разгон смеси в цилиндрической части 33, длина которой меньше предельной длины, на которой полное давление аэровзвеси достигает предельного уровня давления 0,197 МПа. При этих условиях в коническо-цилиндрической части выходного сопла 30 давление вдоль потока меняется плавно, без скачков, следовательно, в сверхкритической части скорость частиц средней фракции достигает 300 м/с.

Сверхзвуковой воздушно- абразивный поток выбрасывается пистолетом 8 на обрабатываемую поверхность (на чертеже не показано). Количество абразивных частиц, попадающих в воздушную струю (расход абразива), регулируют давлением его подачи. Вентили 6, 23 применяются в качестве запорно-регулировочных. Для остановки устройства необходимо закрыть вентиль 2 и выпустить сжатый воздух из пневмосистемы вентилями 38.

При работе установки расход абразивного материала (металлических опилок, формовочного песка, отходов Купер шлака) не превышает 840 г на м3 воздуха. Пятно контакта абразивно-воздушной струи с обрабатываемой поверхностью 20-30 мм.

Производительность установки составляет: 10-15 м2/час при очистке битумной мастики; 15-40 м2/час - окалины и прочной краски; 40-100 м2/час - рыхлой ржавчины. Качество очистки до степени 4-5 по ГОСТу, т.е. до белого цвета металла. В эксплуатации предлагаемая установка позволит снизить энергозатраты и количество расходуемых материалов при сохранении таких преимуществ, как портативность и простота в эксплуатации.

Источники информации:

1.Физическая энциклопедия, T.1, с.258,М, Советская энциклопедия, 1988.

2. Ландау Л.Д., Лифшиц Е.М. Гидродинамика, т.6,с.503,М, Наука, 1988.

3.Диментова А.А. Рекстин Ф.С., Рябов В.А. Таблицы газодинамических функций (К= 1,05 - 1,70), Справочное пособие, М, - Л, Машиностроение, 1966, с. 3-83.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИСТОЛЕТ ДЛЯ АБРАЗИВНО-ВОЗДУШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2000 |

|

RU2173630C1 |

| УСТАНОВКА ДЛЯ АБРАЗИВНО-ГАЗОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ | 2005 |

|

RU2302332C1 |

| СПОСОБ АБРАЗИВНО-ГАЗОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СОПЛОВОЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2246391C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПОТОКА ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2004 |

|

RU2277957C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2234407C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПОТОКА ОГНЕТУШАЩЕГО ВЕЩЕСТВА | 2005 |

|

RU2283676C1 |

| СПОСОБ РЕЗКИ И ОБРАБОТКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК, И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118587C1 |

| СПОСОБ ТЕРМОАБРАЗИВНОЙ ОБРАБОТКИ И МАШИНА "БОБР" ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2338638C2 |

| СПОСОБ РЕЗКИ ЭНЕРГЕТИЧЕСКОЙ СТРУЕЙ, НЕСУЩЕЙ АБРАЗИВНЫЙ ПОРОШОК | 1993 |

|

RU2050251C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕИМУЩЕСТВЕННО КАМЕННОЙ ОБЛИЦОВКИ ЗДАНИЙ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИСПОЛЬЗУЕМОГО В СПОСОБЕ ГОРЯЧЕГО ГАЗООБРАЗНОГО РАБОЧЕГО ТЕЛА В ВИДЕ СВЕРХЗВУКОВОЙ СТРУИ | 2000 |

|

RU2158197C1 |

Изобретения могут быть использованы при очистке поверхности от различных покрытий, отложений, ржавчины, в частности крупногабаритных металлических конструкций. Способ абразивно-воздушной обработки поверхности включает смешение рабочего вещества с потоком сжатого воздуха и последующую подачу полученной смеси в сопло для ускорения и выброса на обрабатываемую поверхность. При этом изначально расширяют сжатый воздух до уровня ниже атмосферного и разгоняют его до сверхзвуковой скорости. Одновременно подают под давлением плотным слоем с низкой скоростью поступательного движения рабочее вещество в ускоренный поток воздуха. Создают абразивно-воздушную смесь и продолжают ее ускорять до фиксированного значения полного давления выше атмосферного уровня. Расход рабочего вещества регулируют давлением его подачи. Пистолет содержит корпус с патрубками для подвода материалов и камерой. В камере установлено сопло для подачи абразива с критическим сечением, переходящим в выходное сопло. Внутренняя поверхность выходного сопла имеет коническо-цилиндрическую форму. Сопло для подачи абразива выполнено в виде форсунки. Она установлена соосно в критическом сечении с кольцевым зазором относительно критического сечения камеры. Плоскость выходного отверстия сопла совпадает с критическим сечением. Изобретения позволяют повысить производительность обработки и износостойкость. 2 с. и 4 з.п. ф-лы, 2 ил.

| Сопловое устройство дробеструйного аппарата | 1971 |

|

SU477831A1 |

| DE 4209366 A, 30.06.93 | |||

| 0 |

|

SU221534A1 | |

| Сопло для абразивоструйной обработки деталей | 1988 |

|

SU1579749A1 |

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| US 5230180 A, 27.07.93 | |||

| EP 0532191 A1, 09.02.94. | |||

Авторы

Даты

1999-09-20—Публикация

1998-05-18—Подача