Изобретение относится к способам получения оксидных материалов, в частности к получению химических сырьевых масс для термозащитных покрытий для металлургических и других производств.

Известен способ получения вяжущих суспензий путем смешения воды и порошков оксидов с последующей механической активационной обработкой суспензии в шаровой мельнице [1].

Недостатком данного способа является следующее. Указанный способ позволяет получать суспензии, обладающие низкой скоростью образования дисперсноупрочненных структур. В связи с этим образование прочных и сплошных покрытий происходит лишь при температурах сушки, не превышающих 40o С. Это соответствует времени сушки суспензии в слое с образованием требуемого покрытия толщиной 1 мм не менее 10 мин.

Наиболее близким к предлагаемому является способ получения водно-оксидной вяжущей суспензии, заключающийся в смешении порошка оксида с гидрозолем соответствующего оксида [2-3].

К недостаткам данного способа относятся следующие. По данному способу получаются зольсодержащие водно-оксидные суспензии, способные к образованию прочных (дисперсноупрочненных) покрытий при быстром удалении избыточной воды из суспензий. Однако удовлетворительная сплошность покрытия достигается лишь при температурах более 170oС и при продолжительности сушки в течение 1-3 с; при меньших температурах и больших временах сушки покрытия несплошны, поэтому не выполняют термозащитной функции.

Целью изобретения является получение универсальных водно-оксидных вяжущих суспензий, обеспечивающих образование дисперсноупрочненных тел при широком диапазоне времен сушки (от 1 с до 60 мин) и температур обезвоживания от 20 до 300oС.

Поставленная цель достигается тем, что согласно способу получения водно-оксидных вяжущих суспензий для термозащиты, заключающемуся в смешении порошка оксида с гидрозолем соответствующего оксида, полученную суспензию подвергают механической активационной обработке вплоть для образования в системе продуктов гидратации в количестве 6-8 мас.%. При этом получаются суспензии, покрытия из которых обладают сплошностью и прочностью в широком диапазоне интенсивностей удаления воды и температур сушки.

Сущность способа заключается в следующем. По предлагаемому способу подготовленную зольсодержащую суспензию перед нанесением на металл подвергают механической активации таким образом, чтобы в ней неработалось 6-8 массовых процентов продукции гидратации за счет взаимодействия воды и оксида грубодисперсной фазы. Эти продукты гидратации локализованы в суспензии на поверхности частиц грубодисперсной фазы в виде пленочного геля. Благодаря коагуляционному взаимодействию пленочного геля и золя, полученная зольсодержащая механизированная суспензия содержит несколько форм коллоидного вещества - пленочный гель, микрогель и частично иммобилизованный золь, причем, только такое их сочетание обеспечивает эффективную службу термозащитных покрытий во всем заявленном диапазоне температур и времен сушки покрытий. Если золь ввести после мехактивации, указанный эффект не достигается из-за отсутствия связанного гелем золя и микрогеля в системе. Если, как в прототипе, вообще не производить мехактивацию, то имеющийся золь переходит в плотноупакованный (безусадочный) гель только при температурах подложки больше 170oC. При T < 170oC переход золь-гель приводит к образованию ажурного гидрогеля, который присушке дает усадку и растрескивается; образуется несплошное покрытие [4-5] .

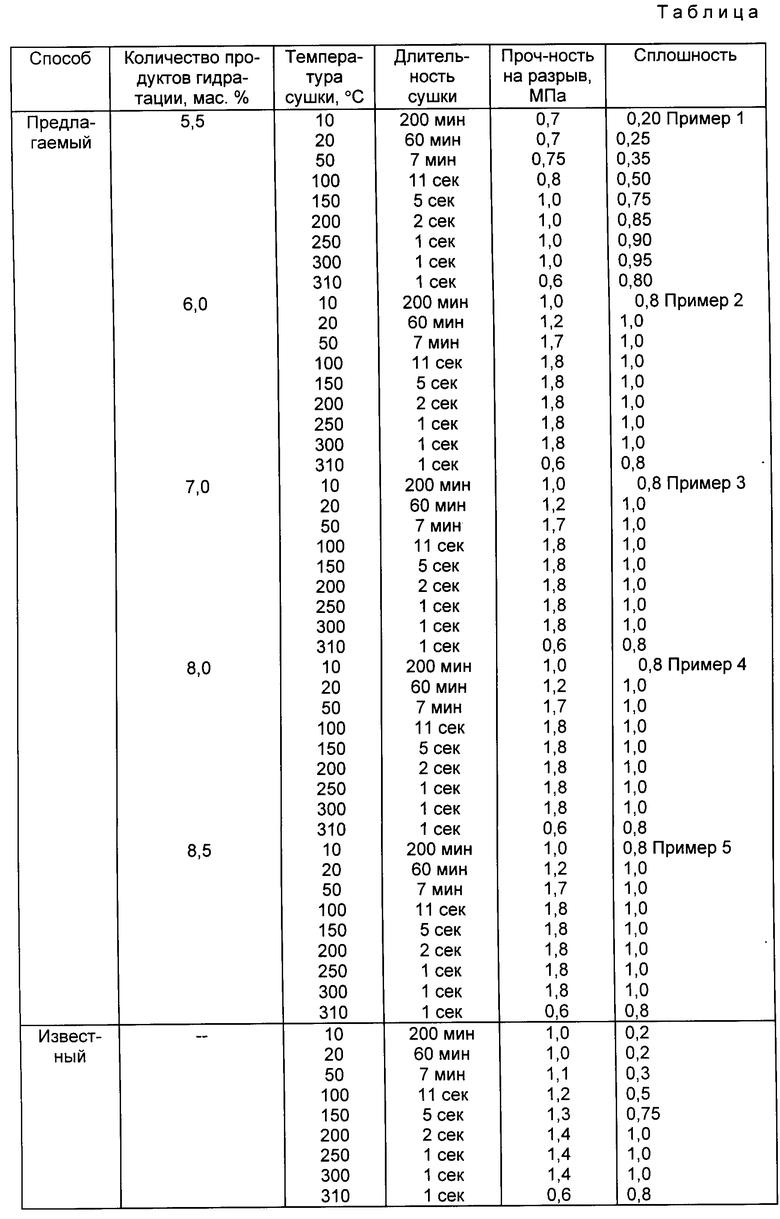

Показатели предлагаемого способа и прототипа приведены в таблице. В таблице приведены также данные, характеризующие влияние количества образующихся при механической активационной обработке суспензий продуктов гидратации на прочность, сплошность и длительность образования покрытий при различных температурах сушки.

Из таблицы следует, что образование продуктов гидратации при механической активационной обработке в количестве, меньшем 6 мас.%, нецелесообразно из-за недостижения сплошности и необходимой прочности покрытий. Увеличение количества продуктов гидратации выше 8 мас.% также необоснованно, поскольку дальнейшего увеличения прочности и сплошности покрытий не происходит.

Пример 1. Получение кремнеземных вяжущих водно-оксидных суспензий для нанесения на металл с образованием покрытий толщиной до 1 мм на подложках.

Молотый кварц по ГОСТ 9077-82, 60 кг смешивали в 52 кг 30-процентного гидрозоля кремнезема, полученного из раствора силиката натрия (силикат-глыба по ГОСТ 13079-66) обработкой смолой КУ-2-8 (ГОСТ 13505-68). Золь имел pH-9,4, натриевый модуль более 6. Механическую активационную обработку проводили в шаровых мельницах ТМР-24, футерованных резиной в течение 18 ч. В качестве мелющих тел применяли шары из корундовой керамики. Массовое отношение мелющей нагрузки к кварцу составляло 840:27, плотность смеси - 1,6 г/куб. см. Мехактивированная суспензия приобретала седиментационную устойчивость и проходила без остатка через сито с диаметром отверстий 63 мкм. Форсуночным напылением на поверхность металлической изложницы СЛ 13-1 с регулируемой температурой в диапазоне 20 - 310 oС получали покрытия толщиной до 1 мм. Регулировали продолжительность помола таким образом, чтобы массовая доля образующихся в суспензии продуктов гидратации равнялась 5,5 мас.%. После форсуночного нанесения слоя суспензии на металлическую подложку и его высыхания определяли прочность и сплошность покрытий.

Значения прочности и сплошности полученных покрытий при различных температурах сушки приведены в таблице (пример 1).

Пример 2. Получение кремнеземных вяжущих водно-оксидных суспензий для нанесения на металл с образованием покрытий толщиной до 1 мм на подложках.

Молотый кварц по ГОСТ 9077-82, 60 кг, смешивали в 52 кг 30-процентного гидрозоля кремнезема, полученного из раствора силиката натрия (силикат-глыба по ГОСТ 13079-66) обработкой смолой КУ-2-8(ГОСТ 13505-68), Золь имел pH=9,4, натриевый модуль более 6. Механическую активационную обработку проводили в шаровых мельницах ТМР-24, футерованных резиной в течение 18 ч. В качестве мелющих тел применяли шары из корундовой керамики. Массовое отношение мелющей загрузки к кварцу составляло 840:27, плотность смеси - 1,6 г/куб. см. Мехактивированная суспензия приобретала седиментационную устойчивость и проходила без остатка через сито с диаметром отверстий 63 мкм. Форсуночным напылением на поверхность металлической изложницы СЛ 13-1 с регулируемой температурой в диапазоне 20 - 310 oС получали покрытия толщиной до 1 мм. Регулировали продолжительность помола таким образом, чтобы массовая доля образующихся в суспензии продуктов гидратации равнялась 6,0 мас.%. После форсуночного нанесения слоя суспензии на металлическую подложку и его высыхания определяли прочность и сплошность покрытий.

Значения прочности и сплошности полученных покрытий при различных температурах сушки приведены в таблице (пример 2).

Пример 3. Получение кремнеземных вяжущих водно-оксидных суспензий для нанесения на металл с образованием покрытий толщиной до 1 мм на подложках.

Молотый кварц по ГОСТ 9077-82 60 кг, смешивали в 52 кг 30-процентного гидрозоля кремнезема, полученного из раствора силиката натрия (силикат-глыба по ГОСТ 13079-66) обработкой смолой КУ-2-8 (ГОСТ 13505-68). Золь имел pH= 9,4,натриевый модуль более 6. Механическую активационную обработку проводили в шаровых мельницах ТМР-24, футерованных резиной в течение 18 ч. В качестве мелющих тел применяли шары из корундовой керамики. Массовое отношение мелющей загрузки к кварцу составляло 840:27, плотность смеси - 1,6 г/куб. см. Мехактивированная суспензия приобретала седиментрационную устойчивость и проходила без остатка через сито с диаметром отверстий 63 мкм. Форсуночным напылением на поверхность металлической изложницы СЛ 13-1 с регулируемой температурой в диапазоне 20-310 oС получали покрытия толщиной до 1 мм. Регулировали продолжительность помола таким образом, чтобы массовая доля образующихся в суспензии продуктов гидратации равнялась 8,0 мас.%. После форсуночного нанесения слоя суспензии на металлическую подложку и его высыхания определяли прочность и сплошность покрытий.

Значения прочности и сплошности полученных покрытий при различных температурах сушки приведены в таблице (пример 4).

Пример 4. Получение кремнеземных вяжущих водно-оксидных суспензий для нанесения на металл с образованием покрытий толщиной до 1 мм на подложках.

Молотый кварц по ГОСТ 9077-82, 60 кг, смешивали в 52 кг 30-процентного гидрозоля кремнезема, полученного из раствора силиката натрия (силикат-глыба по ГОСТ 13079-66) обработкой смолой КУ-2-8 (ГОСТ 13505-68). Золь имел pH= 9,4, натриевый модуль более 6. Механическую активационную обработку проводили в шаровых мельницах ТМР-24, футерованных резиной в течение 18 ч. В качестве мелющих тел применяли шары из корундовой керамики. Массовое отношение мелющей загрузки к кварцу составляло 840:27, плотность смеси - 1,6 г/куб. см. Мехактивированная суспензия приобретала седиментационную устойчивость и проходила без остатка через сито с диаметром отверстий 63 мкм. Форсуночным напылением на поверхность металлической изложницы СЛ 13-1 с регулируемой температурой в диапазоне 20-310oС получали покрытия толщиной до 1 мм. Регулировали продолжительность помола таким образом, чтобы массовая доля образующихся в суспензии продуктов гидратации равнялась 8,5 мас.%. После форсуночного нанесения слоя суспензии на металлическую подложку и его высыхания определяли прочность и сплошность покрытий. Значения прочности и сплошности полученных покрытий при различных температурах сушки приведены в таблице (пример 5).

Пример 5. Получение глиноземных вяжущих водно-оксидных суспензий для нанесения на металл с образованием покрытий толщиной до 1 мм на подложках.

Оксид алюминия по ТУ 48-5-128-79 и гидрозоль глинозема концентрации 185 г/л, полученный из оксихлорида алюминия методом электрогидролиза с использованием смолы АВ 17-8 чС. Готовили сырьевые составы как в примерах 1-4. Результаты измерений представлены в таблице (примеры 1-5).

Пример 6. Получение магниевых вяжущих водно-оксидных суспензий для нанесения на металл с образованием покрытий толщиной до 1 мм на подложках.

Сульфатно-известковый MgO [5] смешивали с 52 кг 30% гидрозоля кремнезема, полученного из раствора силиката натрия (силикат-глыба по ГОСТ 13079-66) обработкой смолой КУ-2-8 (ГОСТ 13505-68). Золь имел pH=9,4, натриевый модуль более 6. Готовили сырьевые составы как в примерах 1-4. Результаты измерений представлены в таблице (примеры 1-5).

Литература

1. Митякин П.Л., Розенталь О.М. Жаропрочные материалы на основе водных керамических вяжущих суспензий, Новосибирск, Наука, 1987, с.175.

2. Хворов Б.Н., Рутман Е.С., Розенталь О.М. Об адгезии покрытий поддонов и изложниц из суспензий на основе кремнезоля и кварцевого стекла. Огнеупоры, 1986, N 2, с. 47-50.

3. Розенталь О.М., Ковель М.С., Хворов Б.Н. Теоретические основы золь-гель технологии температуроустойчивых покрытий, Журн. прикл. химии, 1988, Т. ,N7, с. 1506-1511.

4. Розенталь О. М., Торопов Ю.С., Кац В.А. Пленочные гидроксиды водных суспензий оксидов металлов. Коллоидный ж., N 5, 1981, с. 1006-1009.

5. Розенталь О. М. , Кулькова Т.М., Борисенко В.Г. Физико-химические исследования пленочных гидроокисей металлов. Коллоидный ж., N 1, 1982, c. 154-158.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ | 1994 |

|

RU2057257C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2020 |

|

RU2745741C1 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРИРОВАННЫХ ТИТАН-ОКСИДНЫХ ПЛЕНОК ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2016 |

|

RU2694446C2 |

| ГРУНТОВКА-ПРЕОБРАЗОВАТЕЛЬ РЖАВЧИНЫ | 2000 |

|

RU2177017C1 |

| СПОСОБ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 1996 |

|

RU2102446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОАКТИВИРОВАННОГО КОМПОЗИЦИОННОГО ЗОЛЬНОГО ВЯЖУЩЕГО | 2007 |

|

RU2346904C2 |

| Способ получения многослойного высокотемпературного сверхпроводящего материала | 2016 |

|

RU2627130C1 |

| КОМПОЗИЦИЯ ДЛЯ ЯЧЕИСТЫХ БЕТОНОВ НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 1995 |

|

RU2081097C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ И ОБЕЗВРЕЖИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ ОТХОДОВ ПРОИЗВОДСТВА | 2001 |

|

RU2194782C1 |

| БЕТОННАЯ СМЕСЬ | 1995 |

|

RU2101251C1 |

Изобретение относится к производству сырья для получения термозащитных покрытий металлов. Способ получения сырьевой водно-оксидной вяжущей суспензии включает смешение порошков оксидов и гидрозолей на основе соответствующих оксидов и последующую механическую обработку для активации зольсодержащих суспензий вплоть до образования из материала частиц грубодисперсной фазы продуктов гидратации в количестве 6 - 8 мас.%. При этом получают суспензии, способные образовывать дисперсноупрочненную структуру материала при широком диапазоне времен удаления излишней воды от 1с до десятков минут и при температурах сушки от 20 до 300oC. 1 табл.

Способ получения водно-оксидной вяжущей суспензии, заключающийся в смешении порошка оксида с гидрозолем соответствующего оксида, отличающийся тем, что полученную смесь подвергают механической активационной обработке до образования продуктов гидратации из оксида грубодисперсной фазы в количестве 6 - 8 мас.%.

| Хворов Б.Н | |||

| и др | |||

| Об адгезии покрытий поддонов и изложниц из суспензии на основе кремнезоля и кварцевого стекла | |||

| Огнеупоры | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Розенталь О.М | |||

| и др | |||

| Теоретические основы золь-гель-технологии температуроустойчивых покрытий | |||

| Журнал прикладной химии | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Митякин П.Л | |||

| Жаропрочные материалы на основе водных керамических вяжущих суспензий | |||

| - Новосибирск: Наука, 1987 | |||

| Способ получения изделий из кварцевой керамики | 1990 |

|

SU1701701A1 |

| Вяжущее | 1990 |

|

SU1702871A3 |

| DE 1446987 A, 11.03.71. | |||

Авторы

Даты

1998-09-10—Публикация

1996-06-25—Подача