Данное изобретение относится к компрессору.

При обработке пищевых, фармацевтических и других чувствительных материалов желательно, чтобы подаваемый сжатый воздух или другой рабочий газ был абсолютно чистым или "сухим" без какого-либо присутствия в нем масла или другой подшипниковой смазки.

Известно немало попыток изготовить компрессоры, в которых не предусмотрено использование масел, но эти конструкции, такие как сухой винтовой компрессор, являются громоздкими, дорогостоящими и малоэффективными, а также потребляют большое количество энергии.

Существует некоторое количество областей производительности, (отличающихся сочетанием рабочих диапазонов давления нагнетания и массового расхода) воздушных компрессоров, пользующихся спросом на рынке.

Одна из таких областей, для работы в которой согласно рыночной потребности нужен сухой воздушный компрессор, характеризуется давлением нагнетания около 8,5 бар (8,5•105 Па) в сочетании с массовым расходом 0,27 кг/с. Обеспечение подобного давления в настоящее время не вызывает затруднений, однако массовый расход обычных турбокомпрессоров подобного типа намного больше требуемого.

Кроме того, турбокомпрессоры, установленные на известных шариковых или роликовых подшипниковых опорах с масляной смазкой, не могут эффективно работать при больших скоростях вращения вала (обычно от 50000 до 100000 об/мин), необходимых для достижения требуемой производительности. Таким образом, известные турбокомпрессоры, работающие в этой области, были бы чрезмерно дорогими, громоздкими и малоэффективными.

В патенте ФРГ 3304845, F 04 D 25/06, 1984г. описан компрессор, содержащий вал, установленный с возможностью вращения, привод, содержащий электродвигатель, ротор которого установлен на валу, по меньшей мере две ступени с рабочими колесами, установленными на валу с отделяющим их друг от друга продольным промежутком, в котором расположен электродвигатель, средства промежуточного охлаждения между ступенями с рабочими колесами и опорные средства вала, выполненные в виде подшипников качения.

Использование подшипников качения не позволяет известному компрессору работать при больших скоростях вала, необходимых для достижения требуемой производительности, как указано выше. Кроме того, не исключена возможность попадания смазочного масла подшипников в проточную часть компрессора, что может привести к загрязнению рабочей среды.

Задачей настоящего изобретения является создание стерильного компрессора с высоким коэффициентом полезного действия, в котором не предусмотрено использование масел и который работает с очень высокими скоростями вращения вала (до 100000 об/мин) при необходимых величинах давления и расхода рабочей среды, в качестве которой используется газ с требуемой степенью чистоты.

Решение поставленной задачи обеспечивается тем, что в компрессоре, содержащем вал, установленный с возможностью вращения, привод, содержащий электродвигатель, ротор которого установлен на валу, по меньшей мере две ступени с рабочими колесами, установленными на валу с отделяющим их друг от друга продольным промежутком, в котором расположен электродвигатель, средства промежуточного охлаждения между ступенями с рабочими колесами и опорные средства вала, последние выполнены в виде двух опорных подшипников, один из которых расположен между соответствующим концом электродвигателя и соответствующей ступенью с рабочим колесом, и по меньшей мере одного упорного подшипника, причем опорные и упорный подшипники выполнены с воздушной или газовой смазкой и имеют поворотные сегментные опоры, снабженные керамическими опорными поверхностями.

Использование подшипников с поворотными сегментными опорами, снабженными керамическими опорными поверхностями, обеспечивает работу компрессора с очень высокими скоростями вращения вала при необходимых величинах давления и расхода рабочей среды, в качестве которой используется газ, имеющий требуемую степень чистоты, поскольку выполнение этих поверхностей керамическими существенно снижает потери на трение в подшипниках и позволяет обеспечить малую величину зазора между опорой и валом, необходимую для работы подшипника с газовой смазкой, несмотря на высокую температуру, возникающую при вращении вала компрессора с очень высокой скоростью, благодаря низкому коэффициенту температурного расширения керамики.

Подшипниковые опоры могут быть однородными, целиком выполненными из керамики.

Поверхности участков вала (или упорного буртика, выполненного на нем), взаимодействующие с керамическими опорными поверхностями соответствующих поворотных сегментных опор, могут быть предпочтительно упрочнены или выполнены из керамики, при этом желательно, чтобы опорные подшипники поддерживали отделенные друг от друга некоторым промежутком участки вала, расположенные вблизи противоположных концов электродвигателя.

Упорный подшипник может быть выполнен с возможностью восприятия осевого усилия вала во взаимно противоположных направлениях вдоль оси.

Ступени с рабочими колесами могут быть навешены на противоположных концах вала. В предпочтительном варианте каждая ступень содержит компрессорное рабочее колесо и средства промежуточного охлаждения, подсоединенные коммуникационным каналам между ступенями с рабочими колесами.

Компрессор может содержать более двух ступеней с рабочими колесами, при этом желательно, чтобы три рабочих колеса были выполнены таким образом, чтобы компрессор имел три ступени сжатия.

Между последовательными ступенями с рабочими колесами может быть присоединен соответствующий промежуточный охладитель, что способствует повышению эффективности компрессора. Целесообразно, чтобы поток рабочего газа на входе в каждое рабочее колесо был осевым и желательно направленным в сторону электродвигателя.

Кроме того, по меньшей мере две ступени с рабочими колесами могут быть установлены противоположно друг к другу, так чтобы соответствующие потоки рабочего газа имели противоположные направления, предпочтительно навстречу друг другу. Этим достигается компенсация осевого усилия, действующего на вал со стороны соответствующих ступеней с рабочими колесами и, следовательно, уменьшение осевой нагрузки на упорный подшипник.

На валу могут быть выполнены средства уплотнения, содержащие соответствующие лабиринтные уплотнения и препятствующие поступлению рабочего газа от ступеней с рабочими колесами к двигателю и опорным средствам, а сам электродвигатель, содержащий электромагниты или постоянные магниты, может быть выполнен с возможностью вращения вала со скоростью более 50000 об/мин (желательно более 70000 об/мин). Предпочтительно использование электродвигателя постоянного тока, управляемого посредством источника тока переменной частоты.

Электродвигатель также может быть выполнен с возможностью непосредственного привода вращения вала без какой-либо промежуточной зубчатой передачи.

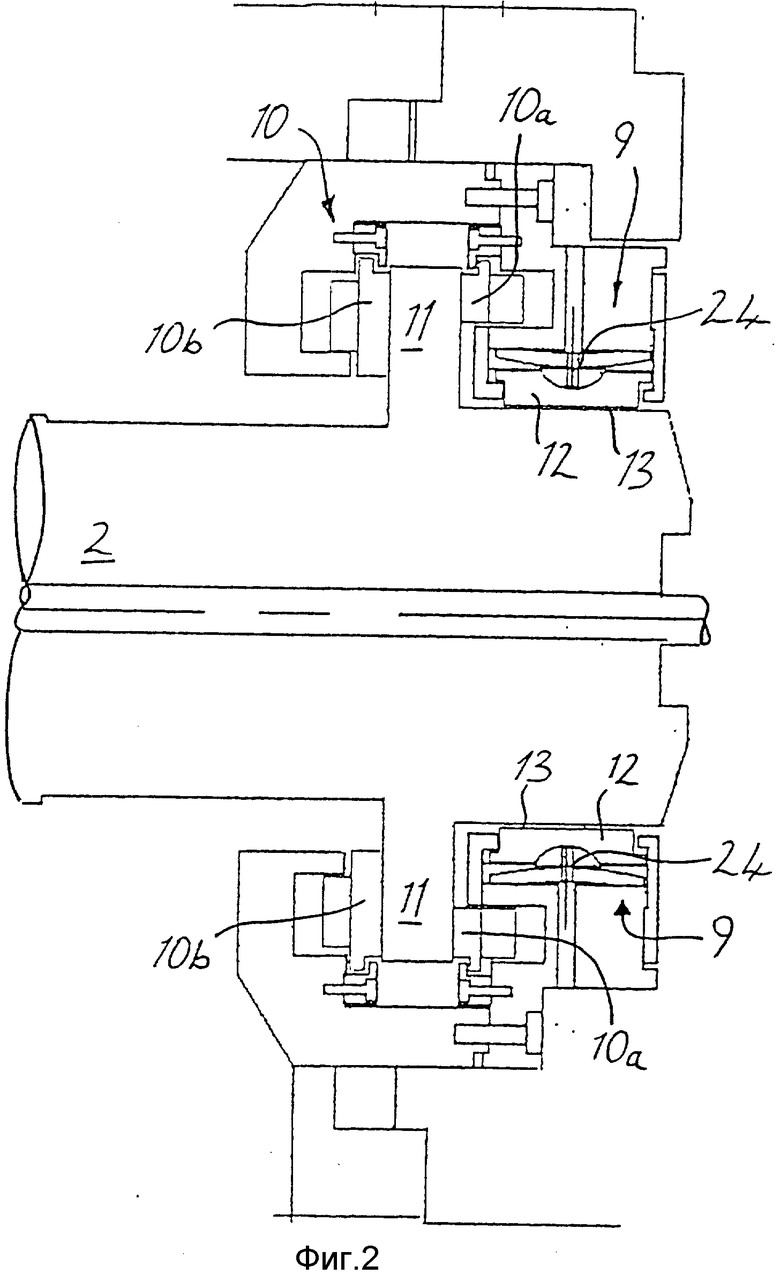

Далее только для примера описан вариант выполнения изобретения, поясняемый прилагаемыми чертежами, на которых фиг. 1 схематично изображает предлагаемый компрессор, а фиг. 2 изображает в увеличенном масштабе часть компрессора, показанного на фиг. 1.

Компрессор 1 содержит установленный в корпусе 3 аксиальный вал 2 с установленными на нем алюминиевыми рабочими колесами 4, 5 и 6, изготовленными путем механической обработки.

Входное рабочее колесо 4 первой ступени навешено на одном конце вала, тогда как рабочие колеса 5 и 6 второй и третьей ступеней - соответственно на противоположном его конце. Между рабочими колесами 4 и 5 расположен бесщеточный двигатель постоянного тока, имеющий ротор 7 в виде постоянных магнитов, установленных на валу 2, и статор 23, установленный в корпусе. Твердотельный тиристорный инвертор-контроллер (не показан) используется для получения изменяемого тока высокой частоты от стандартного источника электрического питания напряжением 415 В и частотой 50 Гц. Высокочастотный ток вращает двигатель, а следовательно и непосредственно вал 2, с требуемой высокой скоростью (обычно от 50000 до 100000 об/мин), при этом отсутствует необходимость использования зубчатой передачи, вследствие чего потери мощности сведены к минимуму.

Вал 2 установлен в корпусе 3 на опорных подшипниках 8 и 9, расположенных у обоих концов электродвигателя вблизи рабочих колес 4 и 5 соответственно. В корпусе также установлен упорный подшипник 10, взаимодействующий с упорным буртиком 11 вала. Опорные подшипники 8 и 9 выполнены самоустанавливающимися с воздушной смазкой и поворотными сегментными опорами 12. Сегментные опоры 12 каждого опорного подшипника 8 и 9 установлены на гибких осях 24 и снабжены керамическими опорными поверхностями 13, которые предназначены для воздействия на непосредственно прилегающие опорные участки поверхности вала. Опорные участки поверхности вала для повышения их износостойкости имеют упрочненное покрытие.

Важной отличительной чертой данной конструкции является то, что в целях обеспечения максимальной эффективности компрессора потери трения сведены к минимуму. Обычно при использовании шариковых или роликовых опорных подшипников с жидкостной смазкой (например, маслом) в механизмах с высокими скоростями вращения потери трения в подшипниках составляют от 5 до 10% мощности привода. Использование подшипников с самоустанавливающимися поворотными сегментными опораными втулками с воздушной (или газовой) смазкой снижает потери трения примерно до 0,5% мощности привода. Однако по причине очень высокой скорости вращения вала (например, 80000 об/мин для повышения давления воздуха от 1 бар до 8,5 бар при массовом расходе 0,27 кг/с) в подшипниках возникают очень высокие температуры, и таким образом температурное расширение материалов вала и подшипника при необходимости обеспечения малого зазора между ними для функционирования воздушной или газовой смазки опорных подшипников с самоустанавливающимися сегментными опорами (обычно диаметральный зазор в подшипниках составляет 0,075 мм (0,003 дюйма)) может вызвать определенные проблемы. Их решение заключается в использовании керамических материалов для выполнения опорных поверхностей шарнирных втулок 12, а также в формировании упрочненного покрытия поверхностей опорных участков вала 2.

Упорный подшипник 10 снабжен поворотными сегментными упорными элементами 10a и 10b, имеющими керамические опорные поверхности. Элементы 10a предназначены для восприятия рабочей осевой нагрузки от вала 2, передаваемой через буртик 11, при нормальной работе компрессора. Элементы 10b взаимодействуют с противоположной стороной буртика 11 и воспринимают нагрузку в процессе разгона двигателя с валом до нормальной рабочей скорости.

Между рабочими колесами 4 и 5 первой и второй ступеней для повышения эффективности имеется промежуточный охладитель 15. Второй промежуточный охладитель 16 введен между рабочими колесами 5 и 6 второй ступени и последней (третьей) ступени. Важной отличительной особенностью данного компрессора является то, что направление потока рабочего газа на входе в рабочее колесо 4 первой ступени противоположно направлению потока газа на входе в рабочие колеса 5,6 второй и третьей ступеней. Тем самым осуществляется уравновешивание осевой нагрузки, воздействующей на вал, и уменьшение обычной осевой нагрузки на упорный подшипник 10. Таким образом, потери в упорном подшипнике уменьшаются до минимума.

При работе электродвигатель разгоняют до скорости вращения около 80000 об/мин. Рабочий газ в осевом направлении всасывается в рабочее колесо 4 первой ступени и нагнетается через канал 17 в промежуточный охладитель 15. Рабочий газ выходит из промежуточного охладителя 15 по каналу 18 и затем вдоль оси поступает в рабочее колесо 5. Газ из рабочего колеса 5 в радиальном направлении поступает через канал 19 во второй промежуточный охладитель 16. Промежуточные охладители 15 и 16 по существу идентичны, но расположены под углом 90 друг к другу (продольное измерение радиатора 16 направлено перпендикулярно плоскости чертежа (фиг. 1)).

Рабочий газ выходит из радиатора 16 через канал 20 и подается на вход рабочего колеса 6 третьей и последней ступени 6 вдоль оси. Рабочий газ выходит из рабочего колеса 6 последней ступени в радиальном направлении через канал 21, расположенный перпендикулярно плоскости чертежа (фиг. 1).

Благодаря использованию высокоскоростного вала с непосредственным приводом, уменьшению до минимума потерь в опорах и многоступенчатой компоновке с промежуточным охлаждением между ступенями предлагаемый компрессор имеет исключительно высокую эффективность.

Данный компрессор позволяет использовать компактную турбомашину там, где ранее использовались винтовые компрессоры, и достигать необычно высокого для турбокомпрессоров конечного давления (около 8,5 бар) в сочетании с относительно низким массовым расходом (около 0,27 кг/с для воздуха).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ ХЛАДОНОВЫЙ КОМПРЕССОР | 2021 |

|

RU2783056C1 |

| СНИЖЕНИЕ НАГРУЗКИ ОТ ОСЕВОГО УСИЛИЯ В ТУРБОКОМПРЕССОРЕ | 2016 |

|

RU2718397C2 |

| ТУРБОМАШИНА С ВСТРОЕННЫМ ПУСКАТЕЛЕМ-ГЕНЕРАТОРОМ (ВАРИАНТЫ) | 2003 |

|

RU2321755C2 |

| ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2004 |

|

RU2264553C1 |

| ТУРБОКОМПРЕССОР С ГАЗОМАГНИТНЫМИ ПОДШИПНИКАМИ | 2014 |

|

RU2549002C1 |

| ТУРБОДЕТАНДЕРНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2019 |

|

RU2727945C1 |

| МНОГОСТУПЕНЧАТЫЙ РЕДУКТОРНЫЙ МНОГОРОТОРНЫЙ ТУРБОКОМПРЕССОР СО СТУПЕНЯМИ ОБРАТНОГО ХОДА И РАДИАЛЬНЫМ РАСШИРИТЕЛЕМ | 1993 |

|

RU2111384C1 |

| Авиационная силовая установка | 2023 |

|

RU2815564C1 |

| Турбогенератор | 2023 |

|

RU2821119C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2412365C2 |

Компрессор предназначен для подачи сжатого (чистого) воздуха без присутствия в нем масла и может быть использован при обработке пищевых фармацевтических и других чувствительных материалов. Между ступенями компрессора с рабочими колесами подсоединен промежуточный охладитель, а вал установлен на опорных средствах. Опорные средства содержат два опорных подшипника и по меньшей мере один упорный подшипник с воздушной или газовой смазкой и самоустанавливающимися поворотными сегментными опорами, которые снабжены керамическими опорными поверхностями. Один из опорных подшипников расположен между соответствующим концом электродвигателя и соответствующей степенью с рабочим колесом. Данная конструкция позволяет использовать компактный компрессор и при этом достигнуть конечное высокое давление в сочетании с относительно низким массовым расходом. 9 з.п. ф-лы, 2 ил.

| DE 3304845 A, 1984 | |||

| Компрессорный агрегат | 1986 |

|

SU1359492A1 |

| EP 0305700 A, 1988 | |||

| СИСТЕМА УПРАВЛЕНИЯ ОБЩЕСАМОЛЕТНЫМ ОБОРУДОВАНИЕМ | 2012 |

|

RU2528127C2 |

| Угловое соединение каркаса кабины | 1986 |

|

SU1379177A1 |

| Герасименко С.С | |||

| и др | |||

| Подшипники герметичных насосов | |||

| - Минск, Наука и техника, 1989, с.123 | |||

| Опорно-уплотнительный узел ротора центробежного компрессора | 1980 |

|

SU928079A1 |

| Сегментный подшипник скольжения с газовой смазкой | 1973 |

|

SU525816A1 |

Авторы

Даты

1998-09-10—Публикация

1993-09-08—Подача