Изобретение относится к способам изготовления осадительных электродов электрофильтра из полимерных материалов, предназначенных для очистки химически агрессивных газов в производстве минеральных удобрений, нефтехимической, металлургической и других отраслях промышленности.

Известен способ изготовления электродов электрофильтра, который включает формование заготовки из полимерного материала на оснастке и термообработку (см. патент РФ N 2036731, кл. B 03 С 3/00, 1995). Согласно способу на оснастку последовательно наносят слои из неотвержденного полимерного материала, а на них в свою очередь наносят слои из резинового клея, затем полученную заготовку снимают с оснастки и термообрабатывают, повышая температуру от 20oC до 130-150oC, выдерживают при этой температуре и охлаждают до 20oC.

Недостатками данного способа являются многооперационность, большая длительность и высокая трудоемкость. Получаемые допуски на электродах не обеспечивают их эффективную работу.

Наиболее близким к предлагаемому является способ изготовления осадительных электродов электрофильтра из полимерных материалов, в котором элементы электродов - полимерные многоканальные пластины формуют при температуре 190-210oC, собирают в электроды с помощью соединительных стяжек, которые крепят полипропиленовыми заклепками к элементам электродов, при этом элементы располагают вертикально, а соединительные стяжки горизонтально (см. патент РФ N 2019299, кл. B 03 C 3/00, 3/40, 1994).

Недостатком этого способа является то, что сборку осадительных электродов из пластин и стяжек выполняют на месте монтажа и она не обеспечивает получение жесткой в целом конструкции, т.к. стяжки расположены с интервалом по высоте пластин, а соединение их заклепками не исключает смещение элементов электродов в процессе эксплуатации. Кроме того, на горизонтально расположенных стяжках образуются шламовые отложения, снижающие эффективность очистки из-за нарушения при этом центровки электрофильтра.

Задача предлагаемого способа - обеспечение эффективной очистки газа в электрофильтре.

Решение задачи достигается техническими результатами, которыми являются создание жесткой конструкции осадительных электродов электрофильтра из полимерных материалов, выдерживающей перепады температур и высокие скорости (до 3-4 м/с) прохождения очищаемого газа, упрощение и улучшение условий изготовления осадительных электродов и их монтажа в корпусе электрофильтра.

Для достижения технического результата в способе изготовления осадительных электродов электрофильтра из полимерных материалов на основе полипропилена с электропроводящими наполнителями, включающем формование с термообработкой элементов электродов в виде многоканальных пластин, сборку и соединение пластин, согласно изобретению соединение пластин осуществляют кольцевыми сварными швами, сформированными с локальных точках за один прием проплавлением насквозь собранных в паз пластин с соединительными элементами инструментом, нагретым до температуры 300-360oC с последующим сдавливанием с усилием 5-30 кгс в зоне образовавшегося отверстия и выдержкой в течение 5-30 с.

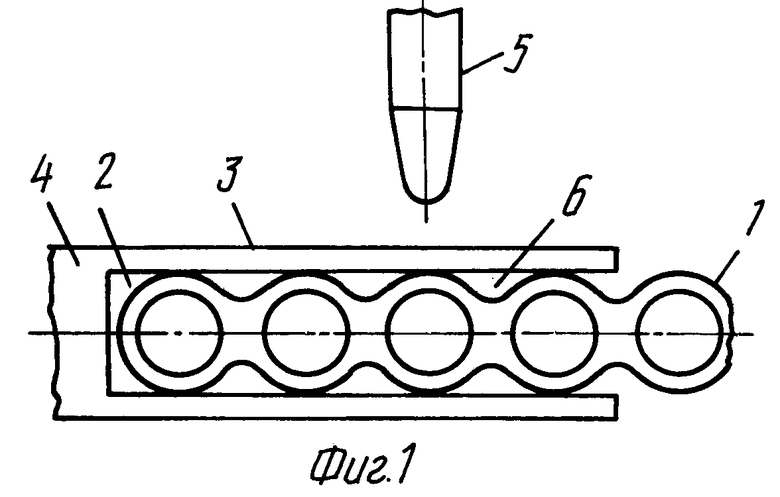

Кроме того, сборку осадительных электродов шестигранной ячеистой формы осуществляют путем последовательного наращивания от пластины - первой стороны центрального шестигранного электрода двух рядов соединительных элементов, которые затем соединяют с пластиной выполнением первых двух кольцевых сварных швов на концах пластины по ее диагонали, а последующих кольцевых сварных швов попеременно на противоположных рядах соединительных элементов, затем собирают две другие стороны центрального шестигранного электрода с соединительными элементами и соединяют их кольцевыми сварными швами, после чего собирают с соединительными элементами и соединяют с ними кольцевыми сварными швами три оставшиеся стороны электрода, с дальнейшим наращиванием от каждой стороны центрального шестигранного электрода двух сторон смежного с ним электрода и трех оставшихся его сторон, при этом кольцевые сварные швы формируют в таком же порядке, как и на первой стороне центрального шестигранного электрода.

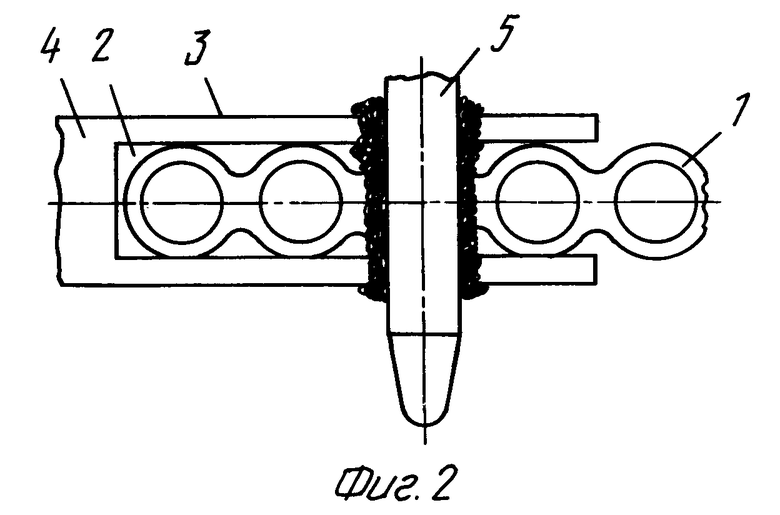

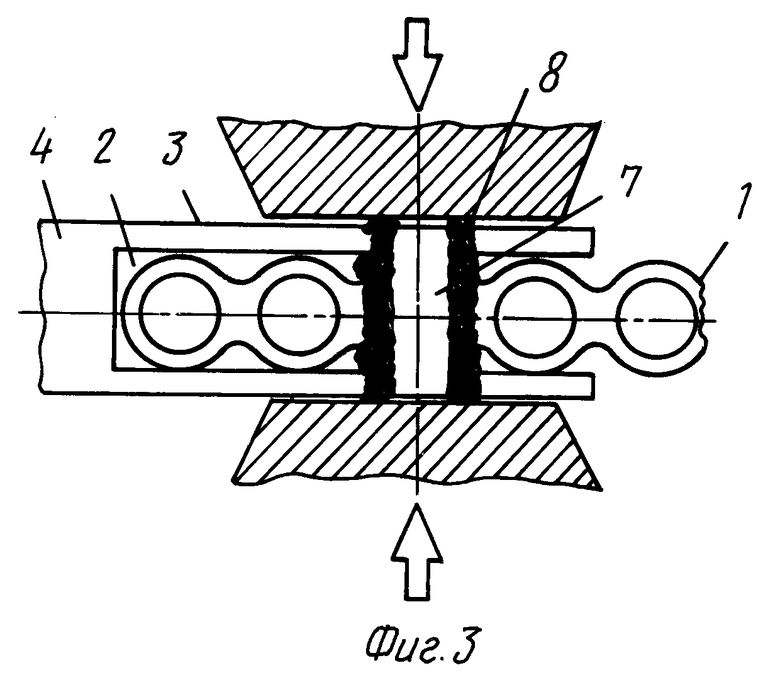

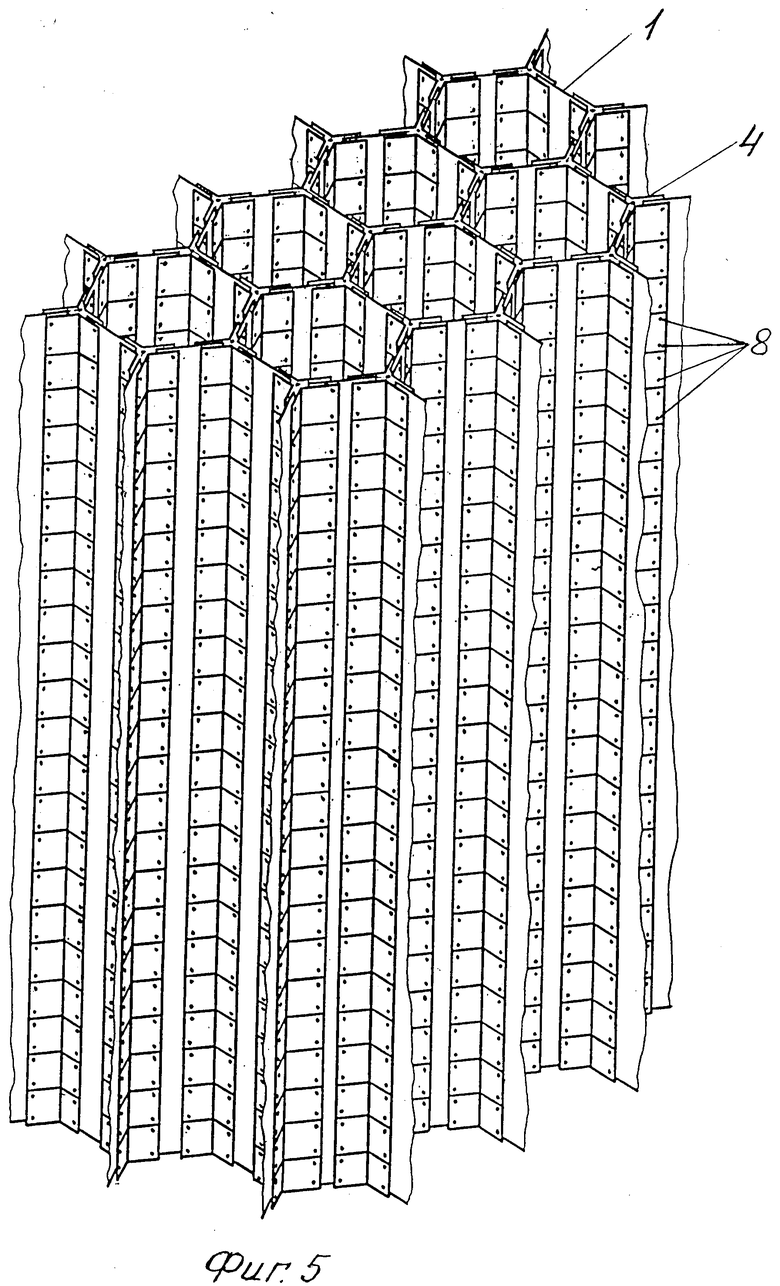

Суть реализации способа в конструкции показана:

на фиг. 1, 2 - формирование кольцевого сварного шва;

на фиг. 3 - после выполнения кольцевого сварного шва;

на фиг. 4 - осадительный электрод шестигранной ячеистой формы, в сборке, вид на торец;

на фиг. 5 - система осадительных электродов шестигранной ячеистой формы, в сборке, общий вид,

где изображены многоканальные пластины 1 (фиг. 1 - 5), пазы 2 (фиг. 1 - 3) и стенки 3 соединительных элементов 4 (фиг. 1 - 5), нагревательный инструмент 5 (фиг. 1, 2), зазор 6 (фиг. 1), отверстие 7 (фиг. 3), кольцевой сварной шов 8 (фиг. 3 - 5).

Способ осуществляется следующим образом.

Композицию из полимерных материалов на основе полипропилена с электропроводящими наполнителями формуют и термообрабатывают, получая многоканальные пластины 1. Боковыми частями их помещают в пазы 2 соединительных элементов 4, а затем стенки 3 соединительных элементов 4 и пластин 1 в локальных точках проплавляют за один прием насквозь инструментом 5, нагретым до температуры 300 - 360oC, в направлении, перпендикулярном плоскости пластин 1, при наличии небольшого зазора 6 между соединяемыми поверхностями стенок 3 соединительных элементов 4 и пластин 1, обеспечиваемого конструктивным оформлением паза 2. Затем соединяемые детали сдавливают с усилием 5 - 30 кгс в зоне образовавшегося отверстия 7 и выдерживают в течение 5-30 с до образования кольцевого сварного шва 8. Осадительные электроды шестигранной ячеистой формы собирают, последовательно наращивая от пластины 1 - первой стороны центрального шестигранного электрода два ряда соединительных элементов 4, которые соединяют с пластиной 1 выполнением первых двух кольцевых сварных шва 8 на концах пластин 1 по ее диагонали. Последующие швы 8 выполняют попеременно на противоположных рядах соединительных элементов 4. Затем собирают следующие две стороны 1 центрального шестигранного электрода с замыкающими их соединительными элементами 4, соединяют их кольцевыми сварными швами 8 и в заключение собирают три оставшиеся стороны 1 электрода с относящимися к ним соединительными элементами 4 и соединяют их швами 8 с последующим наращиванием от каждой стороны центрального шестигранного электрода двух сторон смежного с ним электрода, а затем трех оставшихся сторон. Кольцевые сварные швы 8 формируют в таком же порядке, как и на первой стороне 1 центрального шестигранного электрода.

Выбор температуры нагрева инструмента 300-360oC обусловлен тем, что при температуре ниже 300oC не происходит необходимого размягчения полимерного материала в зоне проплавления, что не позволяет сформировать прочное соединение элементов электрода, а при температуре выше 360oC происходит деструкция полимерного материала, вызывающая его ослабление. Соединяемые участки сдавливают с усилием 5-30 кгс в зоне образовавшегося при проплавлении нагретым инструментом отверстия и выдерживают в течение 5-30 с. При усилии меньше 5 кгс не происходит прочноплотного соединения пластин с соединительными элементами, а при усилии выше 30 кгс возможно нарушение формы пластин. При выдержке менее 5 с кольцевой сварной шов не имеет необходимой прочности, а выдержка более 30 с может привести к нарушению формы пластин.

Пример. Заготовку полимерной многоканальной пластины из теплоэлектропроводящей композиции на основе полипропилена и сажеграфитовой смеси формуют при температуре 230oC и термообрабатывают при температуре 110oC. Готовые изделия - полимерные многоканальные пластины размером 1080х124х8 мм осадительных электродов боковыми частями помещают в пазы размером 70х40х8 мм соединительных элементов. Соединяемые изделия в локальных точках с шагом 35 мм проплавляют за один прием насквозь нагретым до температуры 350oC инструментов ⊘ 6 мм в направлении перпендикулярном оси пластин при зазоре 0,8 мм между соединяемыми поверхностями. Затем соединяемые участки сдавливают с усилием 10 кгс в зоне отверстия, образовавшегося при проплавлении нагретым инструментом, и выдерживают в течение 13 с до образования кольцевого сварного шва.

Преимуществом предлагаемого способа по сравнению с прототипом является обеспечение жесткости системы осадительных электродов, достигаемой кольцевыми сварными швами (в прототипе - клепаные соединения), позволяющими исключить смещение пластин под действием газового потока при скоростях до 3-4 м/с и перепаде температур 60-80oC при пуске и остановке электрофильтра.

При использовании предлагаемого способа система осадительных электродов полностью собирается в заводских условиях с обеспечением высокой точности изготовления и повторяемости конструкции, транспортируется и монтируется в корпусе электрофильтра в собранном виде.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРОВ | 1998 |

|

RU2131301C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСАДИТЕЛЬНЫХ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРА ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2365423C1 |

| ЭЛЕКТРОФИЛЬТР | 1999 |

|

RU2151009C1 |

| ЭЛЕКТРОФИЛЬТР | 1997 |

|

RU2113908C1 |

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД ЭЛЕКТРОФИЛЬТРА | 1995 |

|

RU2085298C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРОВ | 1994 |

|

RU2080001C1 |

| КОРОНИРУЮЩИЙ ЭЛЕКТРОД ЭЛЕКТРОФИЛЬТРА | 1996 |

|

RU2098192C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРОВ | 1995 |

|

RU2088338C1 |

| МНОГОЛУЧЕВАЯ ЛИНЗОВАЯ АНТЕННА | 1997 |

|

RU2120162C1 |

| Электрофильтр из полимерного материала | 2003 |

|

RU2224597C1 |

Использование: очистка химических агрессивных газов в производстве минеральных удобрений, нефтехимической, металлургической и других отраслях промышленности. В способе изготовления осадительных электродов электрофильтра из полимерных материалов на основе полипропилена с электропроводящими наполнителями, включающем формование с термообработкой элементов электродов в виде многоканальных пластин, сборку и соединение пластин, последнюю осуществляют кольцевыми сварными швами, сформированными в локальных точках за один прием проплавлением насквозь собранных в паз многоканальных пластин с соединительными элементами инструментом, нагретым до температуры 300 - 360oС, с последующим сдавливанием с усилием 5 - 30 кгс в зоне образовавшегося отверстия и выдержкой в течение 5 - 30 с. Изобретение обеспечивает жесткость конструкции осадительных электродов электрофильтра из полимерных материалов, выдерживающей перепады температур и высокие скорости (до 3 - 4 м/с) прохождения очищаемого газа, упрощение и улучшение условий изготовления осадительных электродов и их монтажа в корпусе электрофильтра. 1 з.п. ф-лы, 5 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДОВ ЭЛЕКТРОФИЛЬТРА | 1993 |

|

RU2036731C1 |

| ПИСТОЛЕТ ГАЗОВЫЙ | 1994 |

|

RU2069299C1 |

| Трубчатый электрофильтр | 1979 |

|

SU973003A3 |

| Способ изготовления электродов электрофильтра | 1990 |

|

SU1768302A1 |

| Левитов В.И | |||

| Дымовые электрофильтры | |||

| - М.: Энергия, 1980, с.281, 282. | |||

Авторы

Даты

1998-09-20—Публикация

1997-03-19—Подача