Данное изобретение относится к усовершенствованному способу навивки труб из удлиненной полосы и устройству для такой навивки.

В настоящее время широко известен способ ремонта трубопровода, когда в его коррелированную или поврежденную часть вставляют навитую по спирали трубу меньшего диаметра. Кольцевое пространство между новой трубой и старым трубопроводом заполняют раствором, обычно на основе вяжущего компонента. Одной из проблем такой технологии является то, что готовая сменная облицовочная труба имеет меньший диаметр, чем первоначальный трубопровод. Кроме того, часть трубопровода, подлежащая замене, обычно не соосна с остальной частью трубопровода и имеет неровную поверхность и искривления, а это значит, что для устранения этих неровностей и указанной несоосности создаваемая сменная облицовочная труба должна иметь еще меньший диаметр.

К тому же если отверстие выполнено непосредственно в почве, то для внутренней облицовки таких отверстий требуется облицовочная труба, диаметр которой значительно меньше диаметра отверстия из-за трения, которое возникает между землей и вставляемой облицовочной трубой.

Также уже широко известен способ изготовления труб путем навивки ребристой полосы из пластмассы и соединения кромок ее витков с постепенным формированием трубы требуемой длины, навитой по спирали. Более ранние патенты этого же автора относятся к форме полосы, к ее действительному контуру навивки, к специальным соединительным средствам для смежных кромок, к усилению полосы путем совместной навивки усилительных элементов или подобных средств и к конструкции устройства для навивки такой полосы с образованием трубчатой конструкции.

Трубу этого типа необходимо навивать в надлежащем месте в трубопроводе. Одним из особых назначений и преимуществ такой трубы является то, что она может быть навита в трубопроводе путем размещения указанного устройства в конце трубопровода, который может находиться под землей, при этом устройство непрерывно формирует трубу и продвигает ее в трубопровод на требуемое расстояние. Такую систему уже применяют для внутренней повторной облицовки канализационных труб и других трубопроводов, при этом, как правило, трубу в надлежащем месте заливают раствором, поскольку навить трубу, диаметр которой точно соответствовал бы внутренней стенке трубопровода, невозможно.

Тем же автором разработана система, известная под названием система “расширяющейся трубы” ("expanda pipe" system), в которой после формирования трубы путем навивки обычным образом и продвижения ее в трубопровод она расширяется до большего диаметра с вхождением во взаимодействие со стенкой трубопровода. Такая система описана в международной патентной заявке PCT/AU 87/00069.

Хотя система “расширяющаяся труба” крайне эффективна во многих случаях, она все же имеет некоторые недостатки. Одним из них является ограничение длины трубы, которая может быть изготовлена между стыками. Это ограничение возникает из-за трения, которое противодействует вращению трубы и которое после навивки трубы определенной длины становится слишком большим. С увеличением диаметра трубы недостатки системы “расширяющейся трубы” становятся более проблематичными, и эта система практически не может применяться для труб, диаметр которых превышает приблизительно 1 метр. Другим недостатком данной системы является то, что она требует использования соединительного оребренного профиля особого типа, что увеличивает стоимость изготовления.

Для работы с применением обычных способов внутренней повторной облицовки трубопроводов, включая систему “расширяющейся трубы”, необходимо, чтобы трубопровод, подлежащий повторной облицовке, был выведен из эксплуатации или чтобы был обеспечен его обвод или произведена “перекачка”. При проведении работ по повторной облицовке трубопровода в нем должна отсутствовать какая-либо жидкость. Во многих случаях такой перерыв в работе трубопровода может создать трудности для операторов сточно-фановых систем или систем ливневой канализации.

В патенте США №5799701 предложены способ и устройство, которые наиболее близки настоящему изобретению по совокупности существенных признаков и предназначены для навивки навиваемой по спирали трубы из полосы, имеющей дополнительные соединительные образования, проходящие вдоль ее противоположных кромочных частей и выполненные с возможностью соединения при навивке полосы по спирали. Описанное в патенте США №5799701 устройство содержит раму, которая размещается внутри трубопровода и оснащена радиально выступающими кронштейнами. На конце одного из указанных кронштейнов расположено роликовое приспособление для соединения витков профилированной полосы, в то время как на концах других кронштейнов установлены направляющие ролики, выполненные с возможностью опоры на внутреннюю поверхность навиваемой трубы и образующие направляющую для обеспечения возможности прохождения полосы по спиральной траектории, вдоль которой эта полоса направляется при работе устройства. Указанное роликовое приспособление включает в себя внешний ролик, установленный с возможностью опоры на наружную поверхность навиваемой трубы, и внутренний ролик, установленный с возможностью опоры на внутреннюю поверхность навиваемой трубы. Эти внутренний и внешний ролики предназначены для соединения витков полосы по смежным участкам оребренного профиля за счет сжатия смежных витков полосы с внутренней и внешней ее сторон. Предложенный в патенте США №5799701 способ навивки труб основан на использовании указанного устройства. Однако способ и устройство для навивки труб, описанные в патенте США №5799701, имеют несколько недостатков, которые вызваны тем, что внешний ролик роликового приспособления расположен снаружи спиральной траектории и установлен с возможностью опоры на наружную поверхность навиваемой трубы. Как было указано ранее, вследствие такой конфигурации роликового приспособления получающаяся сменная облицовочная труба всегда будет иметь меньший диаметр, чем диаметр первоначального трубопровода, и всегда будет несоосной этому трубопроводу.

Целью настоящего изобретения является создание способа и устройства, которые решили бы по меньшей мере некоторые проблемы, присущие известным способам и устройствам.

Сущность изобретения

В соответствии с первым аспектом изобретения предложен способ навивки навиваемой по спирали трубы из полосы, имеющей соединительные образования, разнесенные на полосе друг от друга в поперечном направлении и выполненные с возможностью соединения при навивке полосы по спиральной траектории и взаимном перекрытии смежных кромочных частей полосы, включающий:

подачу полосы по существу в осевом направлении по отношению к оси навиваемой трубы,

пропускание полосы между по меньшей мере одной парой приводных роликов, расположенных внутри указанной спиральной траектории,

перемещение полосы по наружной стороне направляющих роликов, разнесенных по окружности и установленных с возможностью создания направляющей для обеспечения прохождения полосы по спиральной траектории, и

осуществление соединения смежных кромочных частей полосы, обусловленного исключительно силами, действующими на перемещаемую полосу, и силами противодействия, создаваемыми натяжением в смежном витке (смежных витках) полосы.

Предпочтительно при навивке полосы регулируют радиальное положение направляющих роликов для изменения тем самым окружной длины навиваемой трубы со спиральной стенкой.

Предпочтительно радиальное положение направляющих роликов регулируют согласованно.

Предпочтительно при навивке полосы регулируют углы между осями направляющих роликов и продольной осью навиваемой трубы с изменением тем самым угла подъема линии витка спиральной траектории.

Предпочтительно регулировку радиального положения направляющих роликов и указанных углов их осей синхронизируют так, что с увеличением радиального расстояния углы уменьшаются с уменьшением тем самым угла подъема линии витка спиральной траектории.

В соответствии со следующим аспектом изобретения предложено устройство для навивки навиваемой по спирали трубы из полосы, имеющей дополнительные соединительные образования, проходящие вдоль ее противоположных кромочных частей и выполненные с возможностью соединения при навивке полосы по спирали, содержащее:

раму, имеющую по меньшей мере три разнесенных по окружности направляющих ролика, установленных с возможностью опоры на внутреннюю поверхность навиваемой трубы и образующих направляющую для обеспечения возможности прохождения полосы по спиральной траектории, вдоль которой эта полоса направляется при работе устройства,

роликовое приспособление для перемещения полосы, установленное на раме и предназначенное для перемещения полосы по наружной стороне указанных роликов с обеспечением прохождения по спиральной траектории и соединения смежных кромочных частей соседних витков полосы, и

приводное приспособление, установленное на раме и предназначенное для приведения в действие роликового приспособления для перемещения полосы,

отличающееся тем, что роликовое приспособление для перемещения полосы полностью расположено внутри спиральной траектории, а само устройство выполнено без опорного приспособления, установленного с возможностью опоры на наружную поверхность навиваемой трубы для указанного соединения смежных кромочных частей.

Предпочтительно имеется первое регулировочное приспособление для регулировки радиального положения направляющих роликов.

Предпочтительно также имеется дополнительное второе регулировочное приспособление для регулировки углов наклона осей направляющих роликов относительно продольной оси устройства.

Устройство для навивки трубы может быть либо закреплено, так что изготавливаемая труба со спиральной стенкой непрерывно выходит из него, либо может быть выполнено с возможностью перемещения с вращением по внутренней поверхности только что сформированной неподвижной трубы со спиральной стенкой и с перемещением при этом в осевом направлении по мере навивки трубы.

В предпочтительном случае первое регулировочное приспособление содержит силовые приводы, приводимые в действие давлением текучей среды и установленные с возможностью приложения к каждому ролику по существу равной силы.

Указанные силовые приводы, приводимые в действие давлением текучей среды, могут быть установлены с возможностью независимого регулирования силы, прикладываемой к каждому ролику.

В предпочтительном случае рама дополнительно содержит регулировочное приспособление для регулировки радиального положения направляющих роликов и углов между осями направляющих роликов и продольной осью устройства.

Регулировочное приспособление может быть установлено с возможностью согласованной регулировки радиального положения направляющих роликов и указанных углов.

В предпочтительном случае указанное регулировочное приспособление установлено с возможностью такой синхронизации радиального положения направляющих роликов и указанных углов, что с увеличением радиального расстояния углы уменьшаются с уменьшением тем самым угла подъема линии витка спиральной траектории.

Указанное регулировочное приспособление может содержать первую и вторую группы разнесенных в продольном направлении кронштейнов, выступающих в наружном направлении и приводимых в действие давлением текучей среды, а каждый направляющий ролик со своих противоположных концов удерживаться с возможностью вращения двумя из указанных кронштейнов, по одному из каждой группы, при этом кронштейны каждой группы соединены механически с обеспечением их согласованного удлинения.

Кроме того, изобретение относится к устройству для навивки навиваемой по спирали трубы из полосы, имеющей дополнительные соединительные образования, проходящие вдоль ее противоположных кромочных частей и выполненные с возможностью соединения при навивке полосы по спирали, содержащему:

раму, имеющую по меньшей мере три разнесенных по окружности направляющих ролика, установленных с возможностью опоры на внутреннюю поверхность навиваемой трубы и образующих направляющую для обеспечения возможности прохождения полосы по спиральной траектории, вдоль которой эта полоса направляется при работе устройства,

роликовое приспособление для перемещения полосы, установленное на раме и предназначенное для перемещения полосы по наружной стороне указанных роликов с обеспечением прохождения по спиральной траектории и соединения смежных кромочных частей соседних витков полосы,

приводное приспособление, полностью расположенное внутри спиральной траектории, установленное на раме и предназначенное для приведения в действие роликового приспособления для перемещения полосы, и

регулировочное приспособление для регулировки радиального положения роликов и углов между осями роликов и продольной осью устройства.

В предпочтительном случае регулировочное приспособление указанного устройства установлено с возможностью согласованной регулировки радиального положения направляющих роликов и указанных углов.

Указанное регулировочное приспособление может быть установлено с возможностью такой синхронизации радиального положения направляющих роликов и указанных углов, что с увеличением радиального расстояния углы уменьшаются с уменьшением тем самым угла подъема линии витка спиральной траектории.

В предпочтительном случае указанное регулировочное приспособление содержит первую и вторую группы разнесенных в продольном направлении кронштейнов, выступающих в наружном направлении и приводимых в действие давлением текучей среды, а каждый направляющий ролик со своих противоположных концов удерживается с возможностью вращения двумя из указанных кронштейнов, по одному из каждой группы, при этом кронштейны каждой группы соединены механически с обеспечением их согласованного удлинения.

В предпочтительном случае предложенное устройство является самодвижущимся, а его рама вращается вокруг оси, совпадающей с осью навиваемой трубы, и по мере навивки трубы продвигается в осевом направлении.

Отдельные варианты выполнения изобретения описаны ниже более подробно со ссылками на сопроводительные чертежи. Эти варианты выполнения являются иллюстративными и не должны расцениваться как варианты, ограничивающие объем данного изобретения.

Описание чертежей

Фиг.1 изображает вид в аксонометрии первого варианта выполнения предлагаемого устройства для навивки труб;

поверхность навиваемой трубы и образующих направляющую для обеспечения возможности прохождения полосы по спиральной траектории, вдоль которой эта полоса направляется при работе устройства,

роликовое приспособление для перемещения полосы, установленное на раме и предназначенное для перемещения полосы по наружной стороне указанных роликов с обеспечением прохождения по спиральной траектории и соединения смежных кромочных частей соседних витков полосы, и

приводное приспособление, установленное на раме и предназначенное для приведения в действие роликового приспособления для перемещения полосы,

отличающееся тем, что роликовое приспособление для перемещения полосы полностью расположено внутри спиральной траектории, а само устройство выполнено без опорного приспособления, установленного с возможностью опоры на наружную поверхность навиваемой трубы для указанного соединения смежных кромочных частей.

Предпочтительно имеются регулировочные приспособления для регулировки радиального положения направляющих роликов.

Предпочтительно также имеются дополнительные регулировочные приспособления для регулировки углов наклона осей направляющих роликов относительно продольной оси устройства.

Устройство для навивки трубы может быть либо закреплено, так что изготавливаемая труба со спиральной стенкой непрерывно выходит из него, либо может быть выполнено с возможностью перемещения с вращением по внутренней поверхности только что сформированной неподвижной трубы со спиральной стенкой и с перемещением при этом в осевом направлении по мере навивки трубы.

Отдельные варианты выполнения изобретения описаны ниже более подробно со ссылками на сопроводительные чертежи. Эти варианты выполнения являются иллюстративными и не должны расцениваться как варианты, ограничивающие объем данного изобретения.

На сопроводительных чертежах:

фиг.1 изображает вид в аксонометрии первого варианта выполнения предлагаемого устройства для навивки труб;

фиг.2 изображает вид спереди устройства для навивки труб, показанного на фиг.1;

фиг.3 изображает схематический разрез подземного трубопровода с устройством для навивки труб, показанным на фиг.1, в процессе работы по облицовке трубопровода;

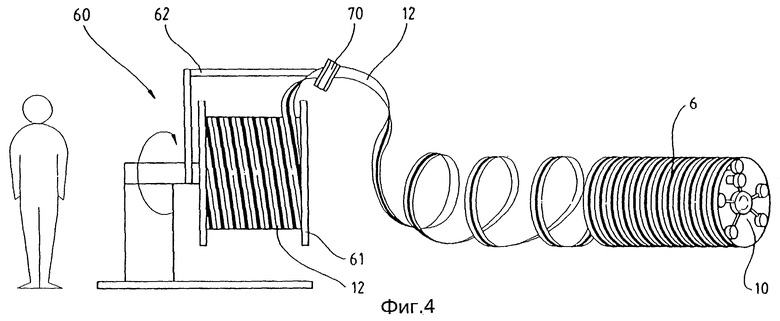

фиг.4 схематически иллюстрирует выдачу полосы с катушки через гибочные ролики для предварительного изгибания к предлагаемому устройству для навивки труб;

фиг.5 изображает вид (спереди) в аксонометрии второго варианта выполнения предлагаемого устройства для навивки труб;

фиг.6 изображает вид спереди устройства, показанного на фиг.5;

фиг.7 изображает вид сзади устройства, показанного на фиг.5;

фиг.8 изображает вид (спереди) в аксонометрии третьего варианта выполнения предлагаемого устройства для навивки труб;

фиг.9 изображает вид в аксонометрии, аналогичный виду, показанному на фиг.8, за исключением того, что здесь устройство изображено в процессе работы со вставленной в него полосой 112;

фиг.10 изображает вид сзади в аксонометрии устройства, показанного на фиг.8;

фиг.11 изображает вид спереди в аксонометрии фрагмента устройства, показанного на фиг.8, с частично навитым полосным материалом 112;

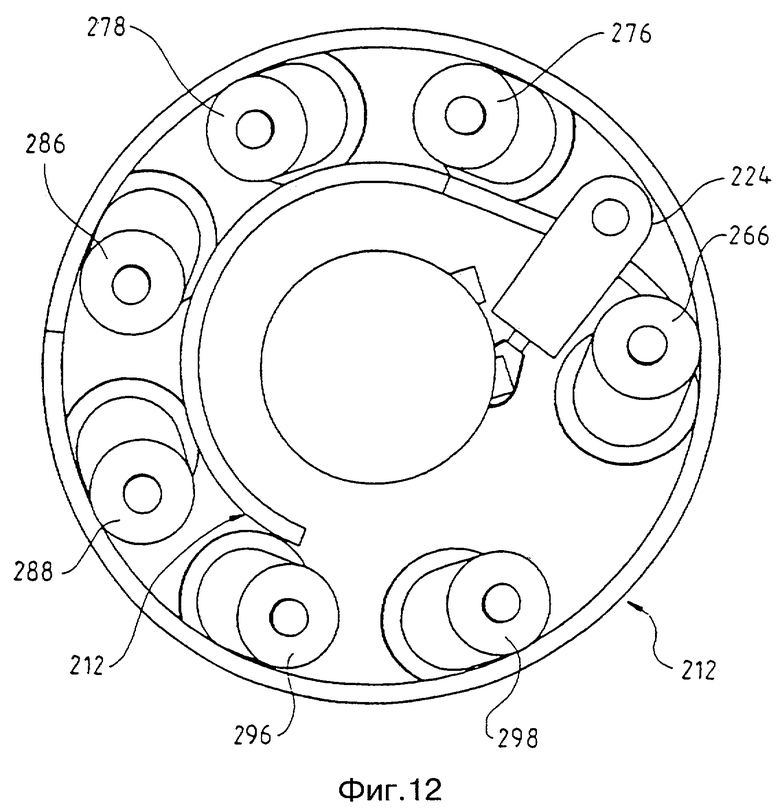

фиг.12 изображает вид сзади устройства, показанного на фиг.8;

фиг.13 изображает вид в аксонометрии частично навитой полосы, вдоль противоположных кромок которой проходят дополнительные образования в виде ребра и паза;

фиг.14 изображает вид сзади в аксонометрии частичного узла устройства, показанного на фиг.8, включая его раму и один ролик;

фиг.15 изображает вид сбоку узла, показанного на фиг.14;

фиг.16 изображает вид с конца узла, показанного на фиг.14;

фиг.17 изображает вид сбоку второго узла устройства, оказанного на фиг.8;

фиг.18 изображает еще один узел устройства, показанного на фиг.8;

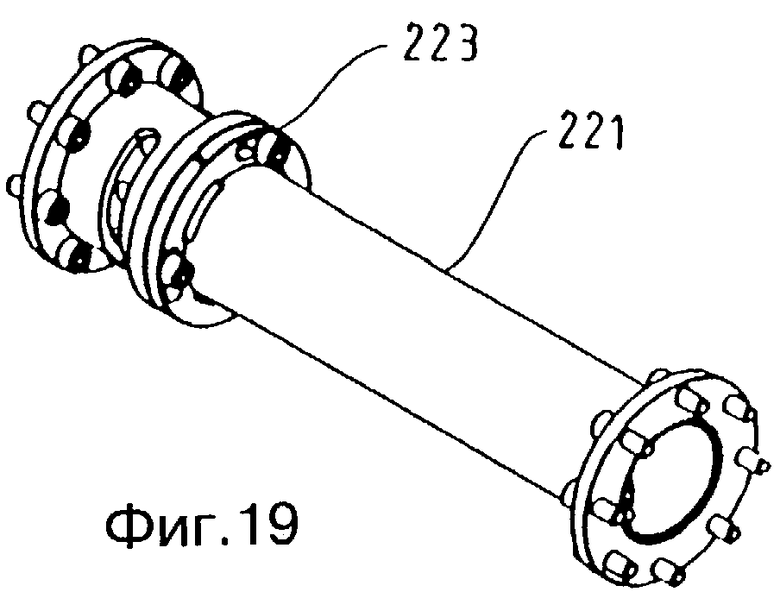

фиг.19 изображает вид в аксонометрии узла, показанного на фиг.8; и

фиг.20 и 21 схематически изображают вид сбоку устройства, показанного на фиг.8, помещенного внутрь трубопровода, который подлежит облицовке.

Устройство 10 для навивки труб в соответствии с первым вариантом выполнения изобретения изображено на фиг.1. Устройство 10, изображенное на фиг.1 и 2, выполнено с возможностью создания трубы со спиральной стенкой путем перемещения предварительно намотанной полосы из ребристой пластмассы по спиральной траектории и соединения смежных кромочных частей смежных витков этой полосы 12, при этом нет необходимости в расположенных снаружи соединительном ролике или опорной поверхности, что наиболее ясно видно на фиг.2.

При эксплуатации это устройство может работать несколькими способами. Устройство 10 может быть либо закреплено, так что изготавливаемая труба со спиральной стенкой непрерывно выходит из него, либо может быть выполнено с возможностью перемещения с вращением по внутренней поверхности только что сформированной неподвижной трубы со спиральной стенкой и с перемещением при этом в осевом направлении по мере навивки трубы. Следующее далее описание устройства и принципа его работы основано на втором его варианте, то есть на подвижном устройстве, работающем внутри трубопровода (например, изношенного канализационного трубопровода).

Устройство 10, расположенное внутри трубопровода, подлежащего облицовке, осуществляет прием длинного отрезка полосы и силовую укладку этого отрезка на внутреннюю стенку трубопровода с образованием трубы или трубопровода со спиральной стенкой, облицовывая таким образом изношенный трубопровод. Этот процесс проиллюстрирован на фиг.3.

Фиг.3 изображает подземный трубопровод 5, доступ в который возможен через специальные отверстия 3 и 4 для доступа. Устройство 10 показано в режиме эксплуатации внутри трубопровода 5. Полосу 12 подают от наземного раздаточного устройства 60 вниз через отверстие 3 к устройству 10. Приводные узлы внутри устройства 10, приводимые в действие гидравлическим источником 50 энергии через шланг 51 для рабочей жидкости, создают движущую силу для непрерывной навивки полосы 12 непосредственно на внутреннюю стенку трубопровода 5 с образованием трубы 6 со спиральной стенкой. В этом способе вокруг продольной оси трубопровода 5 вращается именно устройство 10, а труба 6 относительно трубопровода 5 не вращается. Вместо гидравлических приводных узлов могут использоваться электрические узлы.

Устройство 10, показанное на фиг.1 и 2, имеет раму с пятью разнесенными по окружности опорами в виде направляющих роликов 17а, 40а, 19а, 20а и 29. Внешние поверхности этих пяти роликов создают спиральную траекторию для полосы 12. Два зажимных ролика 27 и 28 установлены на радиальном кронштейне 16. Основной гидромотор 26 приводит в движение вал, на котором с помощью шпонок закреплены зажимной ролик 27 и ведущее зубчатое колесо 30. Колесо 30 приводит в движение ведомое зубчатое колесо 31, закрепленное на валу, который приводит в движение зажимной ролик 28. На этом же валу имеется натяжной ролик 29, который при работе упирается во внутреннюю стенку трубопровода. Основной приводной узел 25 наклонен назад относительно радиального кронштейна 16 (на угол α, как показано на фиг.2). В результате этого полоса 12, выталкиваемая между зажимными роликами 27 и 28, находится во взаимодействии с предыдущим витком и с внутренней стенкой трубопровода 5 под более крутым углом, чем это было бы в случае отсутствия такого наклона, а полоса прижимается к внутренней стенке трубопровода 5. Этот эффект можно видеть на фиг.2.

Второй приводной узел 40 установлен на радиальном кронштейне 18. Этот узел 40 не является обязательным. Он полезен в тех случаях, где для облицовки трубопровода требуются большие усилия. Его положение может быть различным. Например, он может быть расположен не на конце радиального кронштейна 18, а на концах радиальных кронштейнов 17, 19 или 20, как изображено на фиг.1.

Радиальные кронштейны 16, 17, 18, 19 и 20 установлены на ступице 15 с возможностью скольжения. Они поджаты радиально в наружном направлении пружинами или гидравлическими силовыми приводами (не показаны). Скользящие соединения обеспечивают возможность перемещения опорных роликов 19а, 40а, 17а, 20а и 29 радиально во внутреннем или наружном направлении. Это обеспечивает возможность устройству 10 проходить участки трубопроводов, имеющие вмятины, а также возможность использования одного облицовочного устройства 10 в трубопроводах различных диаметров.

Фланцевые соединения 16J, 17J, 18J, 19J и 20J (показанные на фиг.1) обеспечивают возможность изменения угла осей роликов соответственно 29, 17а, 40а, 19а и 20а относительно оси, вокруг которой вращается устройство 10. Возможность регулировки, обеспечиваемая этими фланцевыми соединениями, позволяет устанавливать оси роликов в соответствии с углом подъема линии витка изготавливаемой облицовочной трубы со спиральной стенкой. Другими словами, это обеспечивает возможность установки оси каждого ролика под прямым углом к кромкам полосы, по которой или рядом с которой этот ролик прокатывается. В результате этого устройство 10 перемещается вдоль облицовываемого трубопровода по спирали, поскольку ролики вращаются вокруг продольной оси этого трубопровода. В случаях, когда используют полосу с выполненными за одно целое с ней соединительными средствами, небольшие отклонения облицовочного устройства 10 от правильного угла подъема линии витка, соответствующего такому же углу только что сформированной трубы со спиральной стенкой, корректируют силами, возникающими при наложении с нажимом полосы на внутреннюю стенку трубопровода 5.

В одной модификации данного варианта выполнения изобретения опорные ролики 19а, 40а, 17а, 20а и 29 удерживаются на прицепных кронштейнах, которые расположены позади радиальных кронштейнов (которые по конструкции могут быть аналогичны радиальным кронштейнам 16, 17, 18, 19 и 20).

При эксплуатации удлиненную полосу 12 подают от раздаточного устройства 60 через гибочные ролики 70 для предварительного изгибания вниз через отверстие 3 к устройству 10, как показано на фиг.3 и 5. В устройство 10 подают рабочую жидкость от установленного на поверхности питательного гидронасоса 50 через гидравлический шланг 51. Полоса 12 подается в зажимные ролики 27 и 28 устройства 10, как показано на фиг.4. Два зажимных ролика перемещают полосу к внутренней стенке трубопровода 5 в направлении, слегка отклоненном от перпендикуляра к продольной оси трубопровода, так что полоса взаимодействует с кромкой своего предыдущего витка и по спирали с нажимом накладывается на внутреннюю стенку с образованием трубы, которая по существу прилегает к внутренней стенке трубопровода 5. Во время этого процесса оба зажимных ролика 27 и 28 сами вращаются вокруг продольной оси трубопровода 5, так что расстояние между точкой зажима и точкой 14 контакта полосы с внутренней стенкой трубопровода остается по существу постоянным по мере непрерывной навивки трубы (см. фиг.2).

Для того, чтобы начать навивку трубы, необходимо вручную вставить полосу 12 в зазор между зажимными роликами 27 и 28, а первый виток полосы нужно направить снаружи роликов 17а, 40а, 19а, 20а и 29, как показано на фиг.2. После того, как поступающая полоса 12 соединится со своим смежным витком, как показано на фиг.2, устройство 10 может работать в автоматическом непрерывном режиме.

Вспомогательный приводной узел 40 (приводимый в действие гидромотором 41), установленный на радиальном кронштейне 18, обеспечивает дополнительную передачу, облегчая работу основного привода 26. Передача, обеспечиваемая основным приводным узлом 26, сильнее передачи, обеспечиваемой вспомогательным приводным узлом 40, для создания поджатия полосы 12 на отрезке от точки ее зажима между роликами 27 и 28 до точки, где она поджимается к внутренней стенке трубопровода 5 роликом 40а. Это поджатие способствует тому, что стенки готовой трубы 6 соприкасаются или почти соприкасаются с внутренней стенкой трубопровода 5. Этот эффект поджатия может варьироваться как путем изменения соотношения сил, производимых главным и вспомогательным приводными узлами, так и изменением угла, под которым установлен приводной узел 25. Разные размеры труб и разные профили полосы требуют разной степени поджатия полосы.

Раздаточное устройство 60 с выполненными заодно роликами 70, показанное на фиг.5, выполняет две важные функции. Во-первых, оно разматывает полосу 12 таким образом, что ее спиральные витки, подаваемые в трубопровод 5, имеют оптимальную форму для приема их устройством 10 при непрерывном процессе. Во-вторых, оно обеспечивает предварительное изгибание полосы, так что приводные узлы 25 и 40 не перегружены. Это особенно важно в случаях, когда необходима очень жесткая полоса.

При работе и катушка 61, и кронштейн 62 вращаются для подачи полосы 12 к устройству 10. Относительную скорость вращения катушки 61 и кронштейна 62 изменяют для достижения оптимальной подачи спиральной полосы к облицовочному устройству 10.

Устройство 10 для навивки труб и способ внутренней облицовки трубопровода имеют много преимуществ по сравнению с существующими устройствами и соответствующими технологическими процессами. Устройство 10, показанное на фиг.1 и 2, может непрерывно осуществлять внутреннюю облицовку трубопроводов на отрезках очень большой длины без необходимости в остановках и создании трубных соединений. Это устройство также может проходить через частично разрушенные или поврежденные участки трубопровода. Это возможно благодаря тому, что все опорные ролики 40а, 19а, 20а, 29 и 17а установлены на радиальных кронштейнах, которые могут втягиваться в радиальном направлении. Если в трубопроводе, подлежащем внутренней повторной облицовке, имеются большие отверстия, то обычно нет необходимости вводить в такое отверстие какой-либо обод для обеспечения возможности продолжения работы устройства, поскольку оно может навивать облицовочный материал, не требующий специальной поддержки.

Устройство 10 может иметь гидроприводы, прикрепленные к радиальным кронштейнам 16, 17, 18, 19 и 20 и выполненные с возможностью приложения регулируемого давления на определенные участки внутренней стенки облицовываемого трубопровода. В результате этого частично сплющенные трубопроводы могут быть расширены предлагаемым устройством. Далее с использованием полосы 12 устройство может произвести облицовку трубопровода в расширенном виде с образованием внутренней трубы большего диаметра, чем это было бы возможно в других случаях. Вследствие того, что эта операция является одноэтапной, расширенный трубопровод сразу же оказывается предохраненным от сплющивания только что навитой трубой со спиральной стенкой. Теми же гидравлическими силовыми приводами вместе с гидромоторами 26 и 41 можно также управлять с обеспечением предотвращения увеличения диаметра трубы 6 во время прохождения ею отверстий в облицовываемом трубопроводе.

Описанные выше устройства и способ могут использоваться с полосами различных профилей. В случае использования отдельной соединительной полосы для соединения смежных кромок полосы устройство 10 располагает эти смежные кромки впритык друг к другу для последующего их соединения указанной соединительной полосой. В преимущественном варианте может использоваться полоса с большой соединительной частью. Сила, создаваемая зажимными роликами 27 и 28, работающими с противодействием вспомогательному приводному узлу 40, может быть достаточной для соединения кромок такой полосы, как только полоса входит в соприкосновение с внутренней стенкой трубопровода. В тех случаях, когда этой силы не достаточно, соединительную функцию выполняет ролик 17а.

В случаях, когда требуется сверхпрочная труба 6, например для облицовки трубопроводов большого диаметра или для трубопроводов, требующих дополнительного усиления, может использоваться армированная комбинированная полоса из пластмассы и металла. Обычно такую полосу вначале необходимо свернуть с образованием витков немного меньшего диаметра, чем необходимый диаметр трубы 6. Раздаточное устройство 60 (показанное на фиг.5) выполняет эту функцию перед подачей полосы вниз в трубопровод 5. Устройство 10 затем увеличивает диаметр витков полосы при ее прижатии к внутренней стенке трубопровода 5, как описано выше.

Возможно применение различных рабочих жидкостей, включая воду. При использовании воды может применяться система полной потери, где израсходованная рабочая жидкость (вода) может непрерывно использоваться на очистные цели.

Второй вариант выполнения изобретения показан на фиг.5-7.

Устройство 100 для навивки труб, показанное на фиг.5, выполнено с возможностью создания трубы со спиральной стенкой путем подачи полосы из определенного материала из положения, являющегося внутренним по отношению к внутренней поверхности формируемой трубы, в положение, в котором полоса находится смежно со своим предыдущим витком. Для ясности полоса на фиг.5-7 не показана, однако она следует по той же траектории, что и полоса 12 на фиг.2 в первом варианте выполнения и полоса 212 на фиг.9, 11 и 12 во втором варианте выполнения.

Устройство 100 может быть либо закреплено, так что изготавливаемая труба со спиральной стенкой непрерывно выходит из него, либо может быть выполнено с возможностью перемещения относительно только что сформированной неподвижной трубы со спиральной стенкой. Следующее далее описание устройства и принципа его работы основано на втором его варианте, то есть на подвижном устройстве, работающем внутри трубопровода (например, изношенного канализационного трубопровода).

Обращаясь к фиг.5, отметим, что устройство 100 имеет раму 120, поддерживающую восемь разнесенных по окружности направляющих роликов 166, 168, 176, 178, 186, 188, 196 и 198. Внешние поверхности этих восьми роликов создают спиральную траекторию полосы. Вид устройства 100 спереди, представленный на фиг.6, показывает пространственное расположение этих роликов. Две пары ведущих роликов установлены в зажимной коробке 124, которая, в свою очередь, установлена внутри пределов изготавливаемой трубы со спиральной стенкой. Зажимная коробка 124 установлена на раме 120 и имеет две пары противоположно вращающихся роликов, которые приводятся в движение гидромотором 126 и которые перемещают полосу в положение, в котором она находится смежно с ее предыдущим витком, с преодолением силы противодействия, обусловленной натяжением в смежном витке или смежных витках полосы, так что смежные кромки полосы соединяются. Так как это непрерывный процесс, то полоса навивается вокруг устройства 100 с образованием непрерывной трубы со спиральной стенкой.

Зажимная коробка 124 установлена на раме 120 с обеспечением возможности регулировки ее углового положения относительно рамы 120.

Чтобы обеспечить регулировку радиального положения роликов 166, 176, 178, 186, 188, 196 и 198 и тем самым обеспечить возможность работы устройства 100 с навивкой труб различных диаметров, между рамой 120 и указанными роликами расположены пары радиальных кронштейнов 116F и 116С, 117F и 117С, 118F и 118С, 119F и 119С (на фиг.5 обозначены только кронштейны 117F, 117С и 117R, а на фиг.6 и 7 изображены кронштейны 116F и 116R, 117F и 117R, 118F и 118R и 119F и 119R). Расположение этих кронштейнов относительно рамы 120 наиболее наглядно показано на фиг.5. Рама 120 несет на себе четыре группы кронштейнов: 116F, С и R; 117F, С и R; 118F, С и R; и 119F, С и R.

Как показано на фиг.5, к периферическим концам радиальных кронштейнов 119F и 119С присоединены поворотные кронштейны соответственно 190F и 190С. Периферические концы этих поворотных кронштейнов служат опорой для ролика 198. Подобным же образом к периферическим концам радиальных кронштейнов 119F и 119С присоединены поворотные кронштейны 192F и 192С, обеспечивающие опору для ролика 196. Вращение пар 190F и 190С, 192F и 192С кронштейнов регулируют соответственно силовыми приводами 194 и 195, которые обеспечивают возможность регулирования радиального положения роликов 196 и 198. Такие же поворотные кронштейны и силовые приводы присоединены к периферическим концам каждой из трех других радиальных пар 116F и 116С, 117F и 117С и 118F и 118С кронштейнов, как показано на фиг.5.

Путем удлинения приводов 194 и 195, а также соответствующих силовых приводов, присоединенных к другим указанным поворотным кронштейнам, длина окружности навиваемой трубы со спиральной стенкой может изменяться. Каждый из этих приводов приводят в движение гидравлически, и все они соединены с одним и тем же источником гидравлического давления, поэтому они прикладывают постоянную силу к соответствующим роликам. Путем увеличения гидравлического давления во время навивки трубы диаметр последней может быть увеличен. И наоборот, диаметр трубы может быть уменьшен путем понижения гидравлического давления.

В модификации этого варианта выполнения изобретения давление, действующее на каждый силовой привод, изменяется независимо с обеспечением возможности регулирования радиального положения каждого из восьми роликов 166, 168, 176, 178, 186, 188, 196 и 198.

За роликами 168, 178, 188 и 198 расположены опорные ролики устройства, а именно соответственно ролики 169, 179, 189 и 199. Каждый из этих четырех роликов установлен на раме 120 способом, подобным тому, каким прикреплены соответствующие ролики 168, 178, 188 и 198. Например, радиальные кронштейны 117С (показан на фиг.5) и 117R (показан на фиг.7) удерживают поворотные кронштейны 170С’ и 170R (оба показаны на фиг.5), которые, в свою очередь, удерживают опорный ролик 179.

Ролики 179 и 199 приводятся в движение вспомогательными приводными узлами соответственно 140 и 145 (ролики 169 и 189 не являются ведомыми). Передачу от привода осуществляют посредством звездочки и цепей (звездочки 146 и 141 показаны на фиг.7). Эти вспомогательные приводные узлы способствуют вращению устройства по внутренней стороне формируемой трубы со спиральной стенкой и уменьшают нагрузку на зажимные ролики внутри зажимной коробки 124. Наличие этих вспомогательных приводных узлов не является обязательным, поскольку устройство вращается и перемещается по спиральной траектории исключительно благодаря силе, создаваемой зажимными роликами в зажимной коробке 124, при условии, что используют гидромотор 126 с подходящими характеристиками.

Радиальное положение опорных роликов 169, 179, 189 и 199 можно изменять посредством силовых приводов (например силового привода 197, показанного на фиг.7) в соответствии с диаметром навиваемой трубы со спиральной стенкой.

В дополнение к возможности регулирования радиального положения роликов 166, 168, 169, 176, 178, 179, 186, 188, 189, 196, 198 и 199 можно также изменять и угловое положение их осей относительно продольной оси устройства 100. Эти углы являются регулируемыми в четырех группах роликов:

- 166,168 и 169

- 176, 178 и 179

- 186, 188 и 189

- 196, 198 и 199

благодаря их креплению к соответствующим пластинам 156, 157, 158 и 159, как показано на фиг.6. Каждая из этих пластин одним своим концом закреплена на оси, а другим концом присоединена к регулировочному кольцу 150, как показано на фиг.7. Регулировочное кольцо 150 можно поворачивать путем вращения вала 149, а благодаря соединению этого кольца с каждой из установочных пластин 156, 157, 158 и 159 его поворот вызывает одновременную регулировку всех четырех указанных групп роликов. Таким образом устройство 100 может быть настроено на определенный угол подъема линии витка, соответствующий данной навиваемой трубе.

Как указано выше, устройство 100 может использоваться также для создания на поверхности земли или в траншее трубы, не требующей специальной поддержки. Когда устройство используют в этом режиме, полоса должна иметь соединительную часть, такую, как, например показана на фиг.13. На профиле соединительного элемента предыдущего витка имеется поверхность, в которую полоса может быть вдавлена с помощью зажимных роликов, преодолевающих силу противодействия, обусловленную натяжением в смежных витках полосы.

Третий вариант выполнения изобретения показан на фиг.8-12 и 14-21. Фиг.13 изображает профиль 212 полосы, используемой в этом варианте выполнения.

Устройство 200 для навивки труб, показанное на фиг.8, выполнено с возможностью создания трубы со спиральной стенкой путем подачи полосы из определенного материала из положения, являющегося внутренним по отношению к формируемой трубе, в положение, в котором полоса 212 расположена смежно со своим предыдущим витком, как наиболее наглядно изображено на фиг.11 (см. также фиг.9).

Устройство 200 может быть либо закреплено, так что изготавливаемая труба со спиральной стенкой непрерывно выходит из него, либо может быть выполнено с возможностью перемещения относительно только что сформированной неподвижной трубы со спиральной стенкой. Следующее далее описание устройства и принципа его работы основано на втором его варианте, то есть на подвижном устройстве, работающем внутри трубопровода (например, изношенного канализационного трубопровода).

Как показано на фиг.8, устройство 200 имеет раму 220, несущую семь разнесенных по окружности направляющих роликов 266, 276, 278, 286, 288, 296 и 298. Внешние поверхности этих пяти роликов создают спиральную траекторию для полосы 212. Вид устройства 200 сзади, представленный на фиг.12, показывает пространственное расположение этих роликов. Пара приводных роликов установлена в зажимной коробке 224, которая в свою очередь установлена внутри пределов изготавливаемой трубы со спиральной стенкой (см. фиг.9). Зажимная коробка 224 установлена на раме 220 и имеет два противоположно вращающихся ролика, которые перемещают полосу 212 в положение, в котором она находится смежно с ее предыдущим витком, так что смежные кромки этой полосы соединяются между собой. Так как этот процесс является непрерывным, то полоса 212 при этом сворачивается с образованием непрерывной трубы со спиральной стенкой вокруг устройства 200, как показано на фиг.9. Разнесенные по окружности ролики 266, 276, 278, 286, 288, 296 и 298 поддерживают устройство 200, опираясь на внутреннюю поверхность только что сформированной трубы со спиральной стенкой, как показано на фиг.9.

На передней части устройства 200 имеется четыре ведущих направляющих ролика 301, 302, 303 и 304, предназначенных, главным образом, для стабилизации устройства при его вводе в трубопровод, подлежащий внутренней облицовке. Если предполагается использовать устройство 200 без необходимости в специальной поддержке или в траншее, необходимости в направляющих роликах 301, 302, 303 и 304 нет.

Гидравлическую энергию подают в устройство 200 по шлангу 251 для рабочей жидкости, как показано на фиг.8. Шланг 251 присоединен к устройству 200 с использованием поворотной гидромуфты 252. Гидромотор 226 приводит в действие коробку передач 255, которая, в свою очередь, приводит в действие вращающиеся в противоположные стороны приводные валы 230 и 231, присоединенные к роликам в зажимной коробке 224 для привода внутреннего зажимного ролика 227 и внешнего зажимного ролика 228.

Зажимная коробка 224 установлена на раме 220 с обеспечением возможности регулировки ее углового положения относительно рамы 220. Приводные валы 230 и 231 являются раздвижными и имеют на каждом из своих концов универсальные шарниры для обеспечения возможности указанной регулировки положения зажимной коробки 224.

Для обеспечения регулировки радиального положения роликов 266, 276, 278, 286, 288, 296 и 298 и тем самым обеспечения возможности работы устройства 200 для навивки труб с различными диаметрами между рамой 220 и указанными роликами расположены пары регулируемых радиальных кронштейнов 216F и 216R, 217F и 217R, 218F и 218R, 219F и 219R. Расположение этих кронштейнов относительно рамы 220 наиболее наглядно показано на фиг.14. Рама 220 содержит переднюю ступицу 215F и заднюю ступицу 215R, соединенные между собой валом 221. Передняя ступица поддерживает четыре кронштейна 216F, 217F, 218F и 219F, которые выполнены в виде поршневых штоков, выдвигаемых из ступицы 215F с помощью рабочей жидкости. Конструкция задней ступицы 215R аналогична конструкции передней ступицы, как показано на фиг.14.

К периферическим концам радиальных кронштейнов 216F, 217F, 218F и 219F присоединены передние упоры соответственно 260F, 270F, 280F и 290F (см. фиг.10). Упоры 260F и 260R поддерживают ролик 266, как показано на фиг.14. Остальные упоры поддерживают качающиеся кронштейны 272F и 272R, 282F и 282R, 292F и 292R. Эти качающиеся кронштейны с возможностью поворота установлены на соответствующих упорах, как показано на фиг.10 (упоры 270F и 270R хорошо видны на виде в аксонометрии). Качающиеся кронштейны поддерживают соответствующие ролики 276, 278, 286, 288, 296 и 298 с возможностью вращения, как показано на фиг.10. Осевые опоры 274F и 274R, 284F и 284R и 294F и 294R обеспечивают возможность поворота соответствующих качающихся кронштейнов и, следовательно, обеспечивают некоторую степень свободы роликам, удерживаемым этими кронштейнами, с возможностью поддержания контакта этих роликов с формируемой трубой, как показано на фиг.12.

Предпочтительно ролики 266, 276, 278, 286, 288, 296 и 298 разбиты на группы роликов, расположенных на одной оси и имеющих ширину, приблизительно равную ширине полосы 212, предназначенной для навивки.

Как показано на фиг.15, видно, что передняя ступица 215F наклонена на некоторый угол относительно задней ступицы 215R. Вследствие этого ролики 266, 276, 278, 286, 296 и 298 наклонены по отношению к цилиндру 221 под некоторым углом. При работе этот угол устанавливают таким образом, что устройство 200 следует по правильной спиральной траектории, соответствующей спирали, которая обусловлена данной шириной полосы и данным диаметром трубы.

Как показано на фиг.17, все радиальные кронштейны 216, 217, 218 и 219 присоединены к шестерне 241 с помощью соответствующих зубчатых реек 240. Такое соединение посредством зубчатой рейки и шестерни обеспечивает равное перемещение каждого радиального кронштейна относительно шестерни. Более того, такое устройство идентично как для передней ступицы 215F, так и для задней 215R, за исключением того, что зубчатые рейки 240 на этих двух противоположных ступицах находятся во взаимодействии с противоположными сторонами своих шестерен 241. Это разделение зубчатых реек и соответствующих им поршней наряду с наклоном ступиц 215F и 215R друг навстречу другу, как показано на фиг.14, 15 и 16, вызывает сближение передних и задних упоров 260F и 260R, 270F и 270R, 280F и 280R, 290F и 290R по мере удлинения частей 216F и 216R, 217F и 217R, 218F и 218R и 219F и 219R радиальных кронштейнов. Соответствующие шестерни 241F и R механически связаны между собой посредством вала 225, как показано на фиг.18. Это обеспечивает согласованное перемещение и одновременное смещение на одно и то же расстояние всех восьми радиальных кронштейнов 216F и R, 217F и R, 218F и R и 219F и R относительно соответствующей им шестерни 241.

Кронштейны выдвигают наружу гидравлическим давлением и втягивают внутрь путем поворота шестерен 41, приводящих в движение зубчатые рейки 40. Шестерни 41 связаны между собой валом 225, который присоединен к одному концу витой пружины 222, как показано на фиг.18. Другой конец пружины 222 прикреплен к цилиндру 221. Во время сборки рамы 220 пружину 222 предварительно растягивают для обеспечения в случае отсутствия гидравлического давления втягивания радиальных кронштейнов под действием натяжения пружины.

Смещение передней ступицы 215F относительно задней ступицы 215R можно изменять путем поворота в цилиндрическом соединении 223, как показано на фиг.18. Для полос с профилями различной ширины требуются разные углы наклона. После того, как установлен угол для определенной ширины полосы, устройство 200 может использоваться для навивки труб, диаметр которых лежит в некотором диапазоне. По мере согласованного выдвижения радиальных кронштейнов угловые положения роликов 266, 276, 278, 286, 288, 296 и 298 относительно продольной оси устройства 200 меняются в соответствии с углом подъема линии витка навиваемой трубы благодаря геометрическим особенностям конструкции устройства, описанным выше и показанным на фиг.14, 15 и 16. Это происходит автоматически и не требует никакого вмешательства со стороны оператора.

Как указано выше, устройство 100 может использоваться также для создания на земле или в траншее трубы, не требующей специальной поддержки. При использовании устройства в этом режиме полоса должна иметь соединительную часть. Профиль соединительной части предыдущего витка спирали образует поверхность, в которую полоса может быть вдавлена с помощью зажимных роликов, преодолевающих силу противодействия, обусловленную натяжением в смежном витке (смежных витках) полосы 212 (как показано на фиг.11 и 12).

Поскольку данное изобретение для облегчения его понимания описано с использованием терминов, относящихся к предпочтительному варианту выполнения и предпочтительному способу, следует отметить, что возможны различные модификации без отклонения от его основных принципов. Поэтому предполагается, что данное изобретение содержит все подобные модификации в пределах его объема.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАВИВКИ ТРУБЫ ИЗ ПОЛОСЫ | 2015 |

|

RU2611111C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА СЕРДЕЧНИКОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2013 |

|

RU2627228C9 |

| Станок для изготовления труб | 1978 |

|

SU785042A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБЕЧАЕК | 1991 |

|

RU2009747C1 |

| Оболочка для защиты обетонированных труб | 2020 |

|

RU2735884C1 |

| СТАНОК ДЛЯ ОРЕБРЕНИЯ ТРУБ ЛЕНТОЙ | 2006 |

|

RU2324559C2 |

| ГИБКИЙ ТРУБЧАТЫЙ КАРКАС | 1991 |

|

RU2072060C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА И РЕБРА ДЛЯ ЗМЕЕВИКОВОГО ТЕПЛООБМЕННИКА | 2019 |

|

RU2789949C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН С ПОВЫШЕННОЙ ПРОЧНОСТЬЮ | 2019 |

|

RU2705192C1 |

| Способ изготовления цилиндрических спиральных пружин и устройство для его осуществления | 1985 |

|

SU1284645A1 |

Изобретение относится к строительству и используется при ремонте трубопроводов. Внутри существующего трубопровода из полосы, имеющей соединительные образования, навивают по спиральной траектории и взаимном перекрытии смежных кромочных частей полосы новый трубопровод. Подают полосу в осевом направлении по отношению к оси навиваемой трубы, пропускают полосу между парой приводных роликов, расположенных внутри указанной спиральной траектории. Перемещение полосы осуществляют по наружной стороне направляющих роликов, разнесенных по окружности и установленных с возможностью создания направляющей. Осуществляют соединение смежных кромочных частей полосы силами, действующими на перемещаемую полосу, и силами противодействия, создаваемыми натяжением в смежном витке полосы. Расширяет арсенал технических средств. 3 с. и 17 з.п. ф-лы, 21 ил.

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| US 5799701 А, 01.09.1998 | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| СПОСОБ РАДИОЛОКАЦИОННОГО ОБЗОРА МОРСКОЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2686678C1 |

| Устройство для ремонта труб для использования внутри трубы и способ ремонта труб | 1989 |

|

SU1831634A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНО-АКТИВНЫХ ВЕЩЕСТВ | 0 |

|

SU200516A1 |

Авторы

Даты

2004-07-20—Публикация

1999-09-22—Подача