Изобретение относится к области восстановления изношенных деталей из алюминия и его сплавов, например для восстановления подшипниковых и уплотняющих блоков шестеренных насосов типа НШ-К.

Известен способ восстановления подшипниковых и уплотняющих блоков шестеренных насосов типа НШ-К. "Ремонт машино-тракторного парка и восстановление деталей", Экспресс-информация, выпуск N 3, АгроНИИТЭИИТО, М., 1987, с. 12-15. Для изготовления блоков применяют алюминиевый сплав АЛ-9. Для их восстановления используют электродуговую наплавку неплавящимся /вольфрамовым/ электродом в среде аргона.

Однако данный способ восстановления не позволяет получить необходимую долговечность деталей.

Задачей предлагаемого способа является повышение износостойкости наплавленных поверхностей деталей.

Для решения поставленной задачи предлагается наплавленную поверхность после механической обработки упрочнять микродуговым оксидированием в щелочном электролите.

Способ осуществляют следующим образом.

Подшипниковые и уплотняющие блоки шестеренных насосов типа НШ-К, изготовленные из сплава АЛ-9, восстанавливают органо-дуговой наплавкой неплавящимся электродом /вольфрамовым/. Наплавку ведут при следующих режимах: сила тока 90. . .100 А, напряжение 25 В, диаметр неплавящегося электрода равен 4 мм, диаметр присадочной проволоки - 3 мм, расход защитного газа /аргона/ - 9 л/мин. В качестве материала для присадочного прутка применяют сплав АМГ-5.

Наплавка ведется участками от разъема к середине детали во избежание перегрева и оплавления угловых поверхностей.

После наплавки проводится механическая обработка - расточка на горизонтально-фрезерном станке в специальном приспособлении.

Режим черновой расточки: частота вращения инструмента - 880 мин, глубина резания 1,5. . .2 мм, подача - 0,5 мм•мин; режим чистовой расточки: частота вращения инструмента - 1200 мин, глубина резания - 0,3 мм, подача - 0,1 мм•мин.

Расточку ведут до определенных с учетом увеличения размеров при микродуговом оксидировании.

Далее осуществляют микродуговое оксидирование в щелочном электролите следующего состава: едкий калий - 1 г/л, жидкое стекло - 6 г/л. Режимы обработки: плотность тока - 15 А/дм, температура электролита - 18...23oC, продолжительность - 2 часа. Прирост размеров составляет 70...90 мкм.

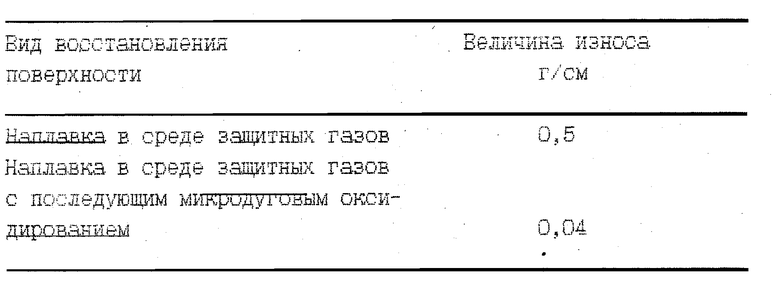

Износостойкость восстановленных деталей оценивают испытанием на абразивный износ зачисткой в течение 5 минут абразивной шкуркой зернистостью 150 мкм при нагрузке на образец 50 Н/см.

Результаты исследований представлены в таблице.

Как видно из таблицы, износостойкость восстановленной детали с применением микродугового оксидирования возросла более чем в 10 раз.

Таким образом, предлагаемый способ восстановления изношенных деталей из алюминия и его сплавов найдет широкое применение в народном хозяйстве благодаря повышенной износостойкости восстановленных деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2000 |

|

RU2196035C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2389593C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2252122C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 1999 |

|

RU2147324C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2198066C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛОДЦЕВ КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2236335C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2427457C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛОДЦЕВ КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2416489C1 |

| ЭЛЕКТРОЛИТ ДЛЯ МИКРОДУГОВОГО АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2147323C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2472605C1 |

Изобретение относится к восстановлению изношенных деталей из алюминия и его сплавов и может быть использовано для восстановления подшипниковых и уплотняющих блоков шестеренных насосов типа НШ-К после механической обработки. Наплавленную поверхность предлагается упрочнять микродуговым оксидированием в щелочном электролите. Предлагаемый способ позволяет повысить износостойкость восстановленной детали более чем в 10 раз. 1 табл.

Способ восстановления изношенных деталей из алюминия и его сплавов, включающий наплавку в среде защитных газов, механическую обработку, отличающийся тем, что после механической обработки деталь упрочняют микродуговым оксидированием.

| "Ремонт машино-тракторного парка и восстановление деталей" Экспресс-информация, выпуск N3, АгроНИИТЭИИТО | |||

| - М., 1987, с.12-15. |

Авторы

Даты

1998-09-27—Публикация

1996-01-10—Подача