Изобретение относится к области восстановления изношенных деталей из алюминия и его сплавов, например, для восстановления поджимных и подшипниковых блоков шестеренных насосов типа НШ-К.

Известен способ восстановления подшипниковых и уплотняющих блоков шестеренных насосов типа НШ-К. Для изготовления блоков применяют алюминиевый сплав АЛ-9. Для их восстановления используют электродуговую наплавку неплавящимся (вольфрамовым) электродом в среде аргона [1].

Однако данный способ восстановления не позволяет получить необходимую долговечность деталей.

Известен также способ восстановления изношенных деталей из алюминия и его сплавов, включающий наплавку в среде защитных газов, механическую обработку и упрочнение детали микродуговым оксидированием [2].

Однако данный способ не позволяет получить равномерную износостойкость по толщине упрочняющего покрытия детали.

Задачей предлагаемого способа является получение более равномерной износостойкости по толщине упрочняющего покрытия детали.

Для решения поставленной задачи в известном способе восстановления изношенных деталей из алюминия и его сплавов, включающем наплавку в среде защитных газов, механическую обработку, упрочнение детали микродуговым оксидированием, согласно изобретению после микродугового оксидирования деталь подвергается термообработке.

Способ осуществляют следующим образом.

Подшипниковые и уплотняющие блоки шестеренных насосов типа НШ-К, изготовленные из сплава АЛ-9, восстанавливают аргоно-дуговой наплавкой неплавящимся электродом (вольфрамовым). Наплавку ведут при следующих режимах: сила тока 90-100 А, напряжение 25 В, диаметр неплавящегося электрода - 4 мм, диаметр присадочной проволоки - 3 мм, расход защитного газа (аргона) - 9 л/мин. В качестве материала для присадочного прутка применяют сплав АМГ-5.

Наплавка ведется участками от разъема к середине детали во избежание перегрева и оплавления угловых поверхностей.

После наплавки проводится механическая обработка - расточка на горизонтально-фрезерном станке в специальном приспособлении. Режим черновой расточки: частота вращения инструмента - 880 мин-1, глубина резания - 1,5-2 мм, подача - 0,5 мм/мин; режим чистовой расточки: частота вращения инструмента - 1200 мин-1, глубина резания - 0,3 мм, подача - 0,1 мм/мин.

Расточку ведут до определенных размеров с учетом их увеличения при микродуговом оксидировании.

Далее осуществляют микродуговое оксидирование в щелочном электролите следующего состава: едкий калий - 1 г/л, жидкое стекло - 6 г/л. Режим обработки: плотность тока - 15 А/дм2, температура электролита - 18-23oС, продолжительность - 2 часа. Прирост размеров составляет 70-90 мкм.

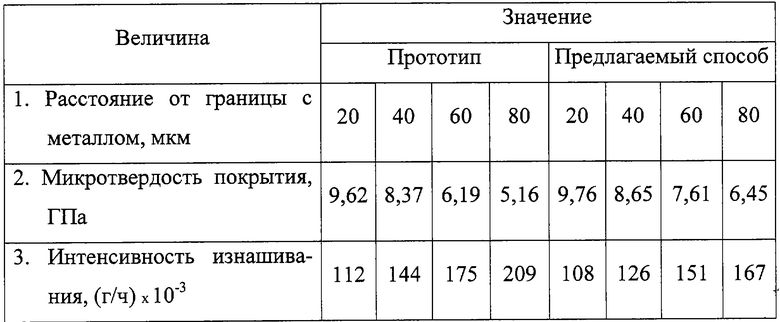

Затем проводят термическую обработку упрочняющего покрытия детали, которая заключается в ее нагреве до температуры 540-550oС и последующей выдержке в муфельной печи не менее 30 мин. При данной термообработке доля α- и γ-Al2O3 в покрытии увеличивается на 22-25% за счет гидроксида алюминия, который при термообработке переходит в кристаллические модификации оксида алюминия (особенно α-Al2O3), что приводит к увеличению микротвердости поверхностных слоев упрочняющего покрытия (см. таблицу).

Износостойкость упрочняющих покрытий деталей оценивали сравнительными испытаниями на изнашивание по методике ГОСТ 23.224-86, которые проводили на машине трения Л11-07 в течение 200 часов. Износ определяли весовым методом на весах АДВ-200М.

Результаты сравнительных испытаний упрочняющих покрытий представлены в таблице.

Как следует из таблицы, предлагаемый способ позволяет в результате термообработки снизить падение микротвердости покрытия и интенсивность его изнашивания при удалении от границы с металлом и, как следствие, на 18...20% повысить равномерную износостойкость по толщине упрочняющего покрытия детали.

Источники информации

1. Ремонт машинно-тракторного парка и восстановление деталей. Экспресс-информация, выпуск 3, АгроНИИТЭИНТО.- М., 1987. С. 12-15.

2. Патент РФ 2119420, В 23 Р 6/00, опубл. в БИ 27, 1998 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2252122C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2389593C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2236336C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛОДЦЕВ КОРПУСОВ ШЕСТЕРЕННЫХ НАСОСОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2236335C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2198066C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2427457C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2119420C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 2002 |

|

RU2209259C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И УПРОЧНЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2000 |

|

RU2203170C2 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 2002 |

|

RU2215831C1 |

Изобретение относится к восстановлению изношенных деталей из алюминия и его сплавов, например для восстановления поджимных и подшипниковых блоков шестеренных насосов типа НШ-К. Задачей изобретения является получение более равномерной износостойкости по толщине упрочняющего покрытия детали. Способ включает наплавку в среде защитных газов, механическую обработку, упрочнение детали микродуговым оксидированием. После микродугового оксидирования деталь подвергают термообработке при 540-550oС. Техническим результатом изобретения является то, что способ позволяет в результате термообработки снизить падение микротвердости покрытия и интенсивность его изнашивания при удалении от границы с металлом и, как следствие, на 18-20% повысить равномерную износостойкость по толщине упрочняющего покрытия детали. 1 табл.

Способ восстановления изношенных деталей из алюминия и его сплавов, включающий наплавку в среде защитных газов, механическую обработку, упрочнение детали микродуговым оксидированием, отличающийся тем, что после микродугового оксидирования деталь подвергают термообработке при температуре 540-550oС.

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2119420C1 |

| Способ обработки изделий из алюминия и его сплавов | 1990 |

|

SU1807095A1 |

| СПОСОБ УПЛОТНЕНИЯ АНОДНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1993 |

|

RU2073752C1 |

| Электролит для микродугового анодирования алюминия и его сплавов | 1990 |

|

SU1767044A1 |

| GB 759422, 17.10.1956 | |||

| Хирургический способ снижения избыточного веса тела человека | 2019 |

|

RU2714078C1 |

Авторы

Даты

2003-01-10—Публикация

2000-12-28—Подача