Изобретение относится к электрохимическому формированию оксидных износостойких покрытий на алюминии и его сплавах, в частности методом микродугового анодирования, и может быть использовано в машиностроении, в нефте- и газодобывающей, нефтехимической и химической отраслях промышленности.

Известен электролит для нанесения керамических покрытий на сплавы алюминия в искровом разряде, преимущественно алюмофосфорномолибдатных покрытий, содержащий соединение молибдена и воду, в качестве соединения молибдена он содержит натрий фосфорномолибденовокислый (10-100 г/л) [1].

Однако покрытия, сформированные в указанном электролите, имеют невысокую износостойкость.

Наиболее близким к предлагаемому изобретению по совокупности признаков является электролит для микродугового анодирования алюминия и его сплавов - [2], включающий гидроксид калия, натриевое жидкое стекло и пероксид водорода при следующем соотношении компонентов, г/л:

Гидроксид калия - 3

Натриевое жидкое стекло - 9

Пероксид водорода - 6,5

Покрытия на образцах из сплава Д16, сформированные в указанном эксперименте, обладают следующими физическими характеристиками:

Толщина оксидного покрытия, мкм - 200

Износ, г - 0,90

Скорость изнашивания, г/ч - 4,5•10-3

Износостойкость, (г/ч)-1 - 222

Однако известный электролит позволяет формировать износостойкое покрытие, обладающее невысокими антифрикционными свойствами, что повышает износ сопрягаемой с ним детали в соединении, а значит повышает суммарный износ соединения в целом.

Технической задачей, на решение которой направлено изобретение, является повышение антифрикционных свойств оксидного покрытия за счет изменения соотношения компонентов, составляющих покрытие. Повышение антифрикционных свойств покрытия позволит значительно снизить износ сопрягаемой с ним детали в соединении, что уменьшит суммарный износ соединения.

Поставленная задача достигается тем, что в известный электролит для микродугового анодирования алюминия и его сплавов, в состав которого входят гидроксид калия, натриевое жидкое стекло и пероксид водорода, согласно изобретению дополнительно вводят оксид меди, при этом содержание всех указанных компонентов должно быть в следующих соотношениях, г/л:

Гидроксид калия - 2-3

Натриевое жидкое стекло - 8-10

Пероксид водорода - 2,5-10

Оксид меди - 10-40

Вода - Остальное

Повышение антифрикционных свойств оксидного покрытия достигается за счет включения в фазовый состав покрытия меди, которая является твердой смазкой при трении изнашиваемых деталей в соединении и снижает коэффициент трения между трущимися поверхностями, что значительно уменьшает величину износа, а значит снижает суммарный износ соединения в целом.

Для получения электролитов были приготовлены 3 смеси компонентов, содержащие каждая (в г/л): гидроксид калия - 2,5, натриевое жидкое стекло - 9,0, пероксид водорода - 6,5, отличающиеся друг от друга содержанием оксида меди, равным в каждом электролите последовательно (в г/л) 10, 25, 40. Каждая смесь представляет собой водный раствор гидроксида калия (KOH марки "ч", ГОСТ 9285-78), натриевого жидкого стекла (ГОСТ 13078-81, модуль = 3,0 - 3,4; плотность = 1,4 - 1,5 г/см3), пероксида водорода (30%-ный водный раствор) и оксида меди.

Электролиты готовили простым смешиванием компонентов в равных частях воды. В каждом электролите анодировали по 3 образца. Режим формирования покрытий: плотность тока 10 А/дм2, напряжение 400-600 В, время анодирования 120 мин, температура электролита 20-60oC.

В качестве образцов и контробразцов использовали параллелепипеды размером, соответственно, 70х20х20 мм и 60х15х25 мм. Материал образца - сплав Д16. Материал контробразца - сталь 45, закаленная до 48 - 52 HRCэ. Толщину оксидного покрытия определяли на поперечных шлифах образов с помощью металлографического микроскопа ЕС МЕТАМ РВ-21; испытания на изнашивание проводили по методике ГОСТ 23.224-86 в течение 200 ч на машине трения Л11-07. Износ определяли весовым методом на весах АДВ-200М. Элементный состав оксидного покрытия определяли с помощью спектрометра рентгеновского многоканального СРМ-25. Спектральный анализ показал содержание меди в оксидном покрытии в количестве 7-8%, которая является твердой смазкой и снижает коэффициент трения между трущимися поверхностями, что повышает антифрикционные свойства оксидного покрытия.

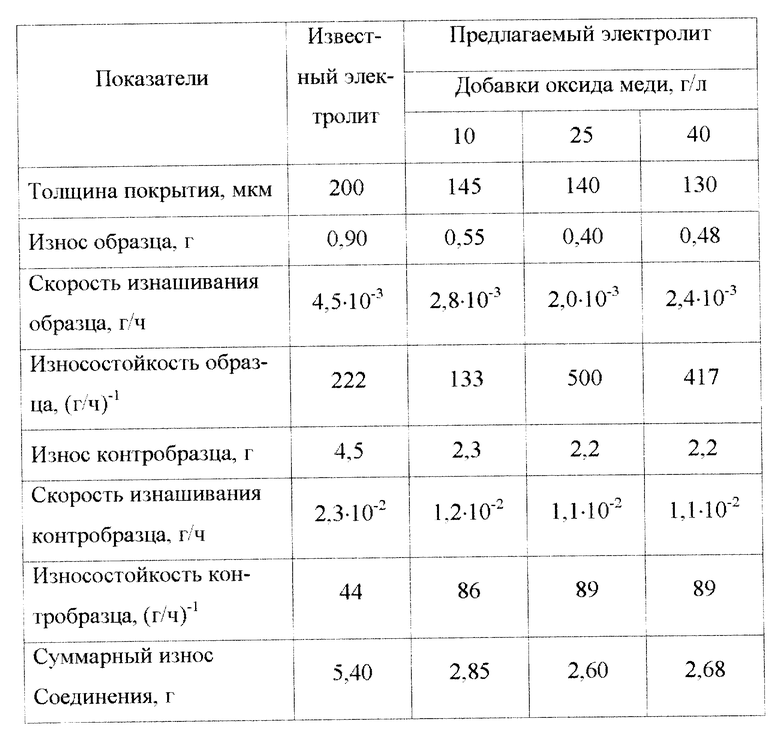

Результаты сравнительных испытаний образца и контробразца в известном и предлагаемом электролитах приведены в таблице.

Представленные в таблице результаты сравнительных испытаний позволяют заключить, что наименьший суммарный износ имеют соединения, в которых упрочненные образцы с покрытиями получены в электролите, содержащем 25 г/л оксида меди, что почти в два раза снижает суммарный износ соединения в целом по сравнению с известными решениями.

Источники информации

1. Авторское свидетельство СССР N 964026, C 25 D 9/06, 1982.

2. Авторское свидетельство СССР N 1767044, C 25 D 11/06, 1992.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И СОСТАВ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2198249C2 |

| ЭЛЕКТРОЛИТ ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2010 |

|

RU2426823C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2119420C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ КОЛОДЦЕВ КОРПУСА ШЕСТЕРЕННОГО НАСОСА | 1999 |

|

RU2147324C1 |

| Электролит для микродугового анодирования алюминия и его сплавов | 1990 |

|

SU1767044A1 |

| Устройство для рафинирования расплавленных металлов | 1990 |

|

SU1767001A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ СТАЛЕЙ | 2017 |

|

RU2694683C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ДЕТАЛЕЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ ГАЛЬВАНОПОКРЫТИЙ | 1993 |

|

RU2082837C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487200C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1995 |

|

RU2085615C1 |

Изобретение относится к электрохимическому формированию оксидных износостойких покрытий на алюминии и его сплавах. Электролит содержит, г/л: гидроксид калия - 2-3; натриевое жидкое стекло - 8-10; пероксид водорода - 2,5-10; оксид меди - 10-40; вода - остальное. Повышение антифрикционных свойств оксидного покрытия достигается за счет включения в фазовый состав покрытия меди, которая является твердой смазкой при трении изнашиваемых деталей в соединении и снижает коэффициент трения между трущимися поверхностями, что значительно уменьшает величину их износа. 1 табл.

Электролит для микродугового анодирования алюминия и его сплавов, содержащий гидроксид калия, натриевое жидкое стекло и пероксид водорода, отличающийся тем, что он дополнительно содержит оксид меди при следующем соотношении компонентов, г/л:

Гидроксид калия - 2 - 3

Натриевое жидкое стекло - 8 - 10

Пероксид водорода - 2,5 - 10,0

Оксид меди - 10 - 40

Вода - Остальное

| Электролит для микродугового анодирования алюминия и его сплавов | 1990 |

|

SU1767044A1 |

| RU 2070622 C1, 20.12.1996 | |||

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА АЛЮМИНИЕВЫЕ СПЛАВЫ | 1991 |

|

RU2023762C1 |

| US 5230788 A, 31.01.1992 | |||

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2000-04-10—Публикация

1999-05-17—Подача