Изобретение относится к машиностроению и ремонту деталей машин и может быть использовано для получения антифрикционных, износо-, фреттинго- и жаростойких покрытий на деталях узлов трения.

Известен способ обработки поверхности детали, при котором на нее наносят электроискровое покрытие (ЭИП) при напряжении холостого хода или напряжении между деталью и электродом - инструментом 10-200 В, токе короткого замыкания и рабочем токе 0,5-10 А, энергии импульсного разряда 0,01-10 Дж, токе в импульсе 0,05-0,5 кА, длительности импульса 10-6-10-3 с, частоте вибрации электрода-инструмента 50-1000 Гц [1].

Применение этого способа позволяет получать покрытия толщиной до 0,12 мм, недостаточно высокого качества.

Известен также способ обработки поверхности детали на установке ЭФИ-46А, при котором на нее наносят ЭИП при напряжении холостого хода 15-190 В, токе короткого замыкания 3,5-4,5 А, энергии импульсного разряда 0,04-5,4 Дж, частоте вибрации электрода-инструмента 100 Гц, частоте вращения электрода-инструмента вокруг своей оси 7 с-1 и его качательном перемещении по поверхности детали с частотой 1 Гц в течение удельного времени 1,5 мин/см2 [2].

Применение этого способа повышает качество обрабатываемой поверхности детали за счет сообщения электроду-инструменту, помимо осевой вибрации и вращения вокруг своей оси, еще дополнительно периодического качательного перемещения по поверхности детали. Однако толщина покрытия и качество поверхности, в частности, сплошность, фреттинго- и жаростойкость, а также антифрикционность остаются недостаточно высокими.

Заявляемое изобретение направлено на увеличение толщины и повышение качества получаемого покрытия.

Указанный технический результат достигается тем, что в известном способе [2] , в процессе которого на поверхность детали узла трения наносят ЭИП при напряжении холостого хода 10-200 В, токе короткого замыкания 0,5-10 А, энергии импульсного разряда 0,04-5,4 Дж, частоте вибрации электрода-инструмента 50-1000 Гц, вращении электрода-инструмента вокруг своей оси и перемещении его по поверхности детали в течение удельного времени 0,6-10,0 мин/см2, согласно изобретению, электрод-инструмент вращают вокруг своей оси с частотой 200-700 с-1, перемещение электрода-инструмента по поверхности детали производят в поперечном и продольном направлениях с частотой 2-1000 Гц, амплитудой 1-100 мкм, после чего покрытие шлифуют со съемом 10-30% толщины нанесенного слоя.

Наряду с этим при осуществлении такого способа, согласно изобретению, в зону взаимодействия детали и электрода-инструмента с целью увеличения толщины покрытия дополнительно могут подавать металлический порошок с температурой плавления 450-1400oC. Электрод-инструмент при этом нагревают до температуры активации порошка.

Кроме того, при осуществлении этого способа, согласно изобретению, после шлифования ЭИП его могут обрабатывать методами поверхностного пластического деформирования (ППД).

Также, согласно изобретению, после шлифования ЭИП на него могут наносить дополнительно фреттингостойкое или жаростойкое покрытие электродом-инструментом соответственно из фреттинго- или жаростойкого материала или наносить антифрикционное покрытие.

Антифрикционное покрытие, согласно изобретению, могут наносить натиранием стержнем из материала на основе меди при давлении на стержень 50-120 МПа, скорости скольжения 0,01-0,10 м/с, подаче 50-80 мкм/об с числом проходов 4-6 в среде из смеси глицерина с хлоридом меди, взятых в соотношении от 97:3 до 99:1, после чего покрытие пассивируют и сушат.

Известно устройство для нанесения ЭИП, содержащее возбудитель, на сердечнике которого закреплен электродержатель с установленным в нем электродом, расположенные оппозитно на оправке с возможностью вращения вокруг электрода два постоянных магнита, а также привод вращения электродержателя вокруг своей оси, причем электродержатель имеет шаровой шарнир, позволяющий перемещаться его концу с закрепленным электродом по окружности по поверхности детали [3].

Применение этого устройства позволяет получать ЭИП небольшой толщины и недостаточно высокого качества.

Наиболее близким по технической сущности к заявляемому является устройство для нанесения ЭИП на деталь, созданное на базе установки ЭФИ-46А и содержащее генератор импульсов тока с токоподводами к электроду-инструменту и детали, электродержатель с механизмом крепления электрода-инструмента, соединенный с электродержателем через сердечник возбудитель, привод вращения электродержателя вокруг своей оси с блоком управления (БУ), механизм качательного (поперечного) перемещения электрода-инструмента по поверхности детали с БУ, механизм крепления и движения детали с БУ [2].

Применение этого устройства повышает качество обрабатываемой поверхности детали, однако толщина и качество покрытия остаются недостаточно высокими.

Заявляемое устройство направлено на увеличение толщины покрытия и повышение его качества.

Указанный технический результат достигается тем, что известное устройство [2] для нанесения ЭИП на деталь, содержащее генератор импульсов тока с токоподводами к электроду-инструменту и детали, электродержатель с механизмом крепления электрода-инструмента, соединенный с электродержателем через сердечник возбудитель, привод вращения электродержателя вокруг своей оси с БУ, механизм поперечного перемещения электрода-инструмента по поверхности детали с БУ, механизм крепления и движения детали с БУ, согласно изобретению, дополнительно содержит механизм продольного перемещения электрода-инструмента по поверхности детали с БУ и блок автоматического регулирования зазора между электродом-инструментом и деталью. Электродержатель выполнен в виде гибкого вала-рессоры, на одном конце которого закреплены привод вращения электродержателя вокруг своей оси и сердечник возбудителя, а другой выполнен с полостью для размещения и фиксации электрода-инструмента, причем механизмы поперечного и продольного перемещения электрода-инструмента выполнены в виде оппозитно расположенных электромагнитов.

Устройство может также содержать дозатор для подачи порошка, механизм для его транспортировки с БУ и механизм для подогрева электрода-инструмента с БУ.

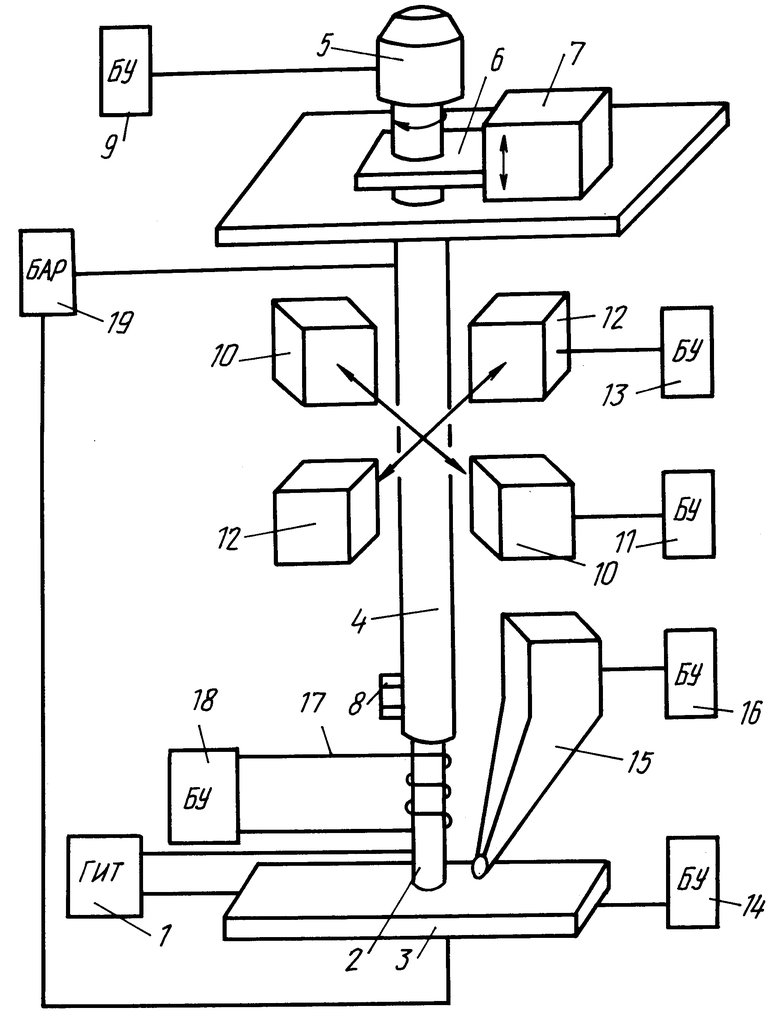

На прилагаемом чертеже показана схема предлагаемого устройства.

Предлагаемый способ осуществляют следующим образом (общий пример способа). На детали узла трения наносят ЭИП при следующих режимах: напряжение холостого хода 10-200 В, ток короткого замыкания 0,5-10 А, энергия импульсного разряда 0,04-5,4 Дж, частота вибрации электрода-инструмента 50-1000 Гц, частота вращения электрода-инструмента вокруг своей оси 200-700 с-1, электрод-инструмент перемещают по поверхности детали в поперечном и продольном направлениях с частотой 2-1000 Гц и амплитудой 1-100 мкм в течение удельного времени 0,6-10,0 мин/см2. Затем покрытие шлифуют со съемом 10-30% толщины нанесенного слоя.

Заявляемые пределы параметров операций обосновываются следующим. Установлено, что при нанесении ЭИП с частотой вращения электрода-инструмента вокруг своей оси менее 200 с-1 в течение удельного времени, большего 10 мин/см2 невозможно достичь технического результата изобретения, т.к. образуются слишком толстые слои, обладающие низкой адгезией с подложкой. Увеличение частоты вращения свыше 700 с-1 в течение удельного времени, меньшего 0,6 мин/см2, приводит к образованию слишком тонких слоев, которые быстро изнашиваются.

Также установлено, что для достижения технического результата изобретения кроме вибрации электрода-инструмента и вращения его вокруг своей оси, необходимо перемещать электрод-инструмент в поперечном и продольном направлении. Перемещение в каждом направлении с частотой менее 2 Гц, амплитудой менее 1 мкм не позволяет достичь технического результата изобретения, т.к. покрытие получается недостаточно толстым, сплошным, износо- и фреттингостойким. Перемещение с частотой более 1000 Гц, амплитудой более 100 мкм не приводит к увеличению толщины, сплошности, износо- и фреттингостойкости покрытия и технически нецелесообразно.

Операция шлифования поверхности после нанесения ЭИП необходима для создания оптимального соотношения между площадью срезанных при шлифовании вершин микронеровностей покрытия и остальной площадью, заполненной продуктами изнашивания после трения или материалом стержня после натирания им поверхности. При съеме менее 10% толщины ЭИП во взаимодействии поверхности при трении с контртелом будет участвовать слишком малая часть материала ЭИП и несущая способность детали, а вместе с ней и износостойкость, будут недостаточно велики. При съеме более 30% толщины ЭИП, наоборот, в трении будет участвовать слишком большая часть ЭИП, что ухудшит антифрикционные свойства детали.

Для увеличения толщины покрытия в зону взаимодействия детали и электрода-инструмента может подаваться металлический порошок с температурой плавления 450-1400oC. Электрод-инструмент при этом нагревают до температуры активации порошка.

При необходимости повышения специальных свойств покрытия: уменьшения параметра Ra шероховатости поверхности, увеличение радиуса при вершинах неровностей, повышения твердости поверхности, перевода остаточных напряжений растяжения в напряжения сжатия, повышения антифрикционности, износо-, фреттинго- и жаростойкости после шлифования электроискрового покрытия его дополнительно соответственно обрабатывают методами ППД или наносят антифрикционное, фреттинго- или жаростойкое покрытие.

Было установлено, что при реализации выбранных параметров нанесения основного, антифрикционного, фреттинго- и жаростойкого покрытий возникает синергетический эффект повышения качества покрытия.

ППД осуществляют известными методами, например выглаживанием поверхности детали стальным шариком диаметром 3-9 мм при давлении 60-100 МПа, частоте вращения детали 0,1-0,5 с-1, поперечной подаче инструмента 0,05-0,10 мм/об.

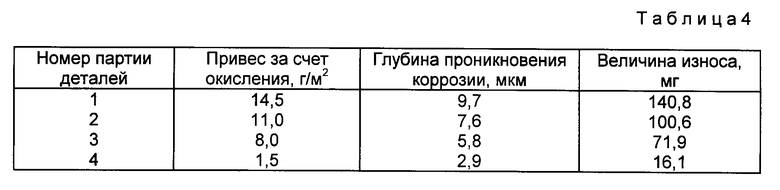

Антифрикционное покрытие наносят натиранием стержнем из материала на основе меди при давлении на стержень 50-120 МПа, скорости скольжения 0,01-0,10 м/с, подаче 50-80 мкм/об с числом проходов в 4-6 в среде из смеси глицерина с хлоридом меди, взятых в соотношении от 97:3 до 99:1, после чего покрытие пассивируют и сушат. Это покрытие можно наносить с помощью известных устройств, например, содержащих корпус с подпружиненным фиксатором стержня. Устройство монтируют в резцедержателе токарного станка, а обрабатываемую деталь - в патроне станка.

При натирании стержнем с давлением на него менее 50 МПа, скорости скольжения менее 0,01 м/с, подаче менее 50 мкм/об с числом проходов менее 4 в среде, содержащей хлорида меди менее 1 части, полученное покрытие не полностью заполняет впадины между вершинами ЭИП, поэтому износостойкость и антифрикционность узла трения недостаточно велики.

Увеличение давления на стержень более 120 МПа, скорости скольжения более 0,1 м/с, подачи более 80 мкм/об и числа проходов более 6 в среде, содержащей более 3 частей хлорида меди, не приводит к повышению износостойкости и антифрикционности узла трения, т.к. после заполнения впадин между вершинами ЭИП толщина покрытия, наносимого натиранием стержнем, не может превысить 4-6 мкм.

Фреттинго- или жаростойкое покрытие наносят после шлифования ЭИП также электроискровым методом электродом-инструментом из соответственно фреттингостойкого, например, сплав алюминий-олово-медь или жаростойкого, например сплав ЖСН-Л, материала по параметрам заявляемого способа.

Предлагаемый способ может быть реализован также с помощью предлагаемого устройства (частный пример способа).

Это устройство (см.чертеж) содержит генератор импульсов тока 1 с токоподводами к электроду-инструменту 2 и детали 3, электрододержатель 4, выполненный в виде гибкого вала-рессоры, на одном конце которого закреплены привод его вращения 5 вокруг своей оси и сердечник 6 возбудителя 7, а другой выполнен с полостью для размещения и фиксации электрода-инструмента 2 с механизмом 8 его крепления, привод 5 вращения электродержателя 4 вокруг своей оси с БУ 9, механизм 10 поперечного перемещения электрода-инструмента 2 по поверхности детали 3 с БУ 11 поперечного перемещения, механизм 12 продольного перемещения электрода-инструмента 2 по поверхности детали 3 с БУ 13 продольного перемещения, причем механизмы 10 и 12 выполнены в виде оппозитно расположенных электромагнитов. Устройство также содержит механизм крепления и движения детали (на чертеже не показан) с БУ 14, дозатор 15 для подачи порошка с механизмом для его транспортировки и БУ 16, а также механизм 17 для подогрева электрода-инструмента 2 с БУ 18 и блок 19 автоматического регулирования зазора между электродом-инструментом 2 и деталью 3.

Устройство при осуществлении способа используют следующим образом. Перед началом работы деталь 3 фиксируют в механизме крепления детали, а в полый конец электродержателя 4 вводят электрод-инструмент 2 и фиксирует его с помощью механизма 8. Затем включают БУ 9 приводом 5 вращения электродержателя 4 вокруг своей оси, возбудитель 7, БУ 11 и 13 поперечным и продольным перемещением электрода-инструмента 2, БУ 14 движением детали 3 и блок 19 автоматического регулирования зазора между электродом-инструментом 2 и деталью 3. При необходимости подачи порошка в зону взаимодействия детали 3 и электрод-инструмента 2 дополнительно включают БУ 16 подачи порошка с дозатором 15 и механизмом для его транспортировки, а также БУ 18 подогревом электрода-инструмента 2 с механизмом 17 для подогрева и нагревают электрод-инструмент 2 до температуры активации порошка. ЭИП наносят по заявляемому способу.

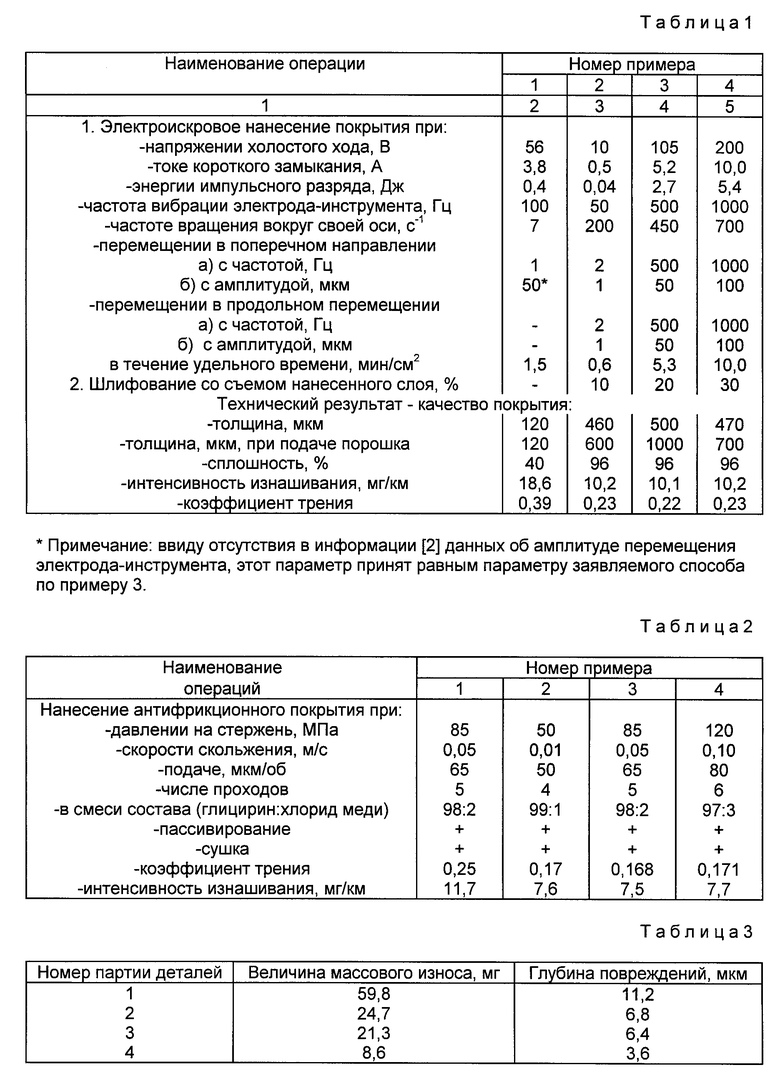

Существенность заявляемых значений параметров проведения операций способа и их влияние на достижение технического результата, а также положительный эффект способа в целом по сравнению с прототипом [2] установлены экспериментально и доказываются следующими количественными примерами (см. табл.1).

Проведена обработка внутренних рабочих поверхностей 6 партий стальных втулок подшипников скольжения по предлагаемому способу в пределах интервала параметров (примеры 2, 3 и 4) и по способу-прототипу [2] (пример 1, режим работы на ЭФИ-46А N3). На все втулки наносили покрытие из бронзы БрАЖМц 10-3-1,5. Для определения влияния операции по нанесению ЭИП на основные параметры качества поверхности деталей узлов трения - интенсивность изнашивания и коэффициент трения, - производили определение этих свойств и для втулок без ЭИП. Для них величина интенсивности изнашивания составляет 21,3 мг/км, коэффициента трения - 0,43.

Толщину нанесенного покрытия измеряли толщиномером МТ-41НЦ, сплошность - микроскопом МИМ-8. Износостойкость и антифрикционность покрытий определяли на стенде для испытания по схеме "вал-втулка" с частотой возвратно-вращательного движения вала 1,9 Гц, давлением в зоне контакта 24 МПа, углом качания 50o при скорости скольжения 5,0 см/с, использовали смазку ЦИАТИМ-201. Массу до и после испытаний измеряли на аналитических весах ВЛА-200 г, коэффициент трения - тензометрическим устройством.

После нанесения ЭИП некоторые образцы дополнительно подвергали обработке одним из методов ППД - выглаживанию шариком, на другие наносили антифрикционное, фреттинго- или жаростойкое покрытие.

Выглаживание проводили при следующих параметрах: диаметр шарика 6 мм, давление 80 МПа, частота вращения детали 0,3 с-1, поперечная подача инструмента 0,075 мм/об, число проходов - 1. Такая обработка уменьшила параметр шероховатости поверхности по Ra с 2,5 до 0,47 мкм, увеличила радиус при вершине неровности с 0,2 до 0,05 мкм, повысила микротвердость в 1,2-1,4 раза и перевела остаточные напряжения растяжения в напряжения сжатия. В итоге износостойкость поверхности повысилась на 20-30%, а антифрикционность на 30-40%.

Антифрикционное покрытие наносили медным стержнем по параметрам, указанным в п.6 формулы изобретения (примеры 2-4 табл.2). Перед нанесением антифрикционного покрытия по примерам 2-4 табл.2 на втулки наносили ЭИП по параметрам соответствующих примеров табл.1. Таким образом, в примере 2 табл.2 использовали втулки с ЭИП, нанесенным по параметрам примера 2 табл.1, в примере 3 табл.2 - втулки по параметрам примера 3 табл.1 и т.д. Для определения влияния операции по нанесению антифрикционного покрытия на основные параметры качества поверхности деталей узлов трения - интенсивность изнашивания и коэффициент трения, - производили определение этих свойств и для втулок без ЭИП. Эти данные приведены в примере 1 табл.2, в котором на втулки без ЭИП наносили антифрикционное покрытие по параметрам примера 3 табл.2.

Фреттингостойкое покрытие наносили после шлифования ЭИП также электроискровым методом электродом-инструментом из сплава алюминий-олово-медь по параметрам заявляемого способа (пример 3 табл.1). Испытания на фреттингостойкость проводили на машине торцевого трения по схеме "торец втулки - пластина" с частотой 7,8 Гц, амплитудой 0,1 мм, давлением 130,7 МПа на базе 1,6•106 циклов. Фреттингостойкое покрытие наносили на пластину. Испытывали 4 партии стальных деталей: 1-я партия - детали без каких-либо покрытий; 2-я партия - детали с ЭИП, нанесенным по примеру 3 табл.1 без фреттингостойкого покрытия; 3-я партия - детали с фреттингостойким покрытием без предварительно нанесенного ЭИП; 4-я партия - детали с ЭИП, нанесенным по примеру 3 табл.1 с последующим нанесением фреттингостойкого покрытия. Критериями испытания служили потеря массы детали и глубина повреждений на поверхности. Массу до и после испытаний измеряли с помощью весов ВЛР-200 г, глубину повреждения - профилометром Калибр-296. Результаты испытаний приведены в табл.3.

Таким образом, при последовательном нанесении ЭИП по примеру 3 табл.2 и фреттингостойкого покрытия по параметрам примера 3 табл.1 возникает синергетический эффект улучшения фреттингостойких свойств покрытия, т.к. количественные показатели этих свойств партии 4 лучше показателей партии 2 в 1,9-2,9 раза и партии 1 в 1,8-2,5 раза (табл.3). Испытания партии деталей, обработанных по примерам 2 и 3 (табл.1) также показали наличие синергетического эффекта.

Жаростойкое покрытие наносили после шлифования ЭИП также электроискровым методом электродом-инструментом из сплава ЖСН-Л по параметрам заявляемого способа (пример 3 табл.1). Испытания на жаростойкость проводили по трем критериям: величина привеса за счет окисления поверхности, глубина проникновения коррозии (окисления) и величина износа при испытаниях на износостойкость при повышенных температурах. Для выявления синергетического эффекта повышения качества покрытия при последовательном нанесении электроискрового покрытия по п.1 формулы изобретения и жаростойкого покрытия по п.4 формулы в одинаковых условиях проводили испытания 4-х партий стальных деталей: 1-я партия - детали без каких-либо покрытий; 2-я партия - детали с ЭИП, нанесением по примеру 3 табл. 2 без жаростойкого покрытия; 3-я партия - детали с жаростойким покрытием без предварительно нанесенного ЭИП; 4-я партия - детали с ЭИП, нанесенным по примеру 3 табл.1 с последующим нанесением жаростойкого покрытия.

Для определения величины привеса за счет окисления поверхности и глубины проникновения коррозии (окисления) все партии деталей помещали в печь на 100 часов при температуре 800oC. Массу деталей до и после испытаний измеряли на аналитических весах ВЛР-200 г, глубину проникновения коррозии - металлографическим методом. Результаты испытаний приведены в табл.4. Испытания на износостойкость проводили на машине однонаправленного трения по схеме торцевого контакта двух втулок с коэффициентом перекрытия равным единице, при температуре 700oC, давлении 0,118 МПа, частоте вращения 8,6 с-1 в течение 1 часа. Результаты испытаний приведены в табл.4.

При последовательном нанесении ЭИП по примеру 3 табл.1 и жаростойкого покрытия по параметрам примера 3 табл.1 возникает синергетический эффект улучшения жаростойких свойств покрытия, т.к. количественные показатели этих свойств партии 4 лучше показателей партии 2 в 2,6-7,3 раза и партии 3 в 2-5,3 раза (табл.4). Испытания партий деталей, обработанных по примерам 2 и 4 (табл.1) также показали наличие синергетического эффекта.

Таким образом, совместное применение предлагаемого способа и устройства по сравнению с прототипом [2] повышает толщину покрытия в 3,8-4,2 раза, износостойкость - в 1,8 раза и антифрикционность - на 70-77%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЗИРОВАННОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 1997 |

|

RU2129937C1 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ВАЛОВ | 1994 |

|

RU2087280C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА УСТАЛОСТЬ ВАЛОВ ПРИ ФРЕТТИНГ-КОРРОЗИИ | 1991 |

|

RU2063016C1 |

| УСТАНОВКА МЕХАНИЗИРОВАННОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ВАЛОВ | 1994 |

|

RU2114724C1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ВАЛОВ С ПОСТОЯННОЙ ШИРИНОЙ НАПЛАВОЧНОГО ВАЛИКА | 1994 |

|

RU2087281C1 |

| МАШИНА ТРЕНИЯ | 1991 |

|

RU2071601C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1991 |

|

RU2007287C1 |

| МАШИНА ТРЕНИЯ ДЛЯ ИСПЫТАНИЯ СОПРЯЖЕНИЙ ВАЛ-ВТУЛКА ПРИ СЛУЧАЙНЫХ И ПРОИЗВОЛЬНЫХ КОЛЕБАНИЯХ | 1991 |

|

RU2036463C1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ ДЛЯ ПРИДАНИЯ ЕЙ ИЗНОСОСТОЙКИХ И АНТИФРИКЦИОННЫХ СВОЙСТВ | 2006 |

|

RU2319790C1 |

Изобретение может быть использовано для получения антифрикционных, износо-, фреттинго- и жаростойких электроискровых покрытий (ЭИП) на деталях узлов трения. Покрытие наносят при напряжении холостого хода 10 - 200 В, токе короткого замыкания 0,5 - 10 А, энергии импульсного разряда 0,04 - 5,4 Дж, частоте вибрации электрода-инструмента 50 - 110 Гц, частоте вращения электрода-инструмента вокруг своей оси 200 - 700 c-1. Электрод-инструмент перемещают по поверхности детали в поперечном и продольном направлении с частотой 2 - 1000 Гц и амплитудой 1 - 100 мкм в течение удельного времени 0,6 - 10,0 мин/см2, покрытие шлифуют со съемом 10 - 30% толщины нанесенного слоя. Устройство дополнительно содержит механизм продольного перемещения электрода-инструмента по поверхности детали и блок автоматического регулирования зазора между электродом-инструментом и деталью. Изобретение направлено на увеличение толщины и повышение качества покрытия. 2 с. и 6 з.п. ф-лы, 4 табл., 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электроэрозионного легирования | 1988 |

|

SU1609564A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU 95102608 A1, 10.12.96 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2074796C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| DE 3530249 A1, 26.02.87. | |||

Авторы

Даты

1998-09-27—Публикация

1997-10-17—Подача