Область техники, к которой относится изобретение. Изобретение относится к технике покрытий с целью упрочнения и восстановления деталей.

Уровень техники. Режимы плазменной наплавки колеблющимся плазмотроном обычно выбирают без учета тепловых условий формирования покрытия /М.Г.Розенберг, Г. А. Поздеев. Определение основных параметров режимов плазменно-порошковой наплавки. Сварочное производство, 1989, N12, с.52-53; Ю.Ф.Зотов, Е. П.Гордиенко. Условие сплошности наплавки при гармоническом движении источника нагрева. Сварочное производство, 1993, N1, с.14-15/. Мощность дуги выбирается экспериментально из условия формирования поперечного шва при исходной температуре изделия. Однако по ходу процесса температура поверхности по фронту наплавки увеличивается, что приводит к увеличению размера наплавляемого шва, глубины проплавления и степени перемешивания материалов покрытия и основы. Покрытие получается неоднородным по составу, структуре и физико-механическим свойствам. Иногда перед наплавкой детали подвергают предварительному подогреву в печи или ацетилено-кислородным пламенем /Э.С.Комарченкова и др. Структура и свойства антикоррозионных износостойких покрытий, выполненных плазменной наплавкой порошками. Сварочное производство, 1987, N2, с.4-5; В. О.Муктепавел, Х.Е.Хацкин. Плазменная наплавка уплотнительной поверхности выпускного клапана дизельного двигателя. Сварочное производство, 1989, N4, с. 2/. Этот прием уменьшает, но не исключает нестабильность тепловых условий формирования покрытий.

Сущность изобретения. Заключается в создании стабильных тепловых условий формирования покрытия при колебательной наплавке, что обеспечивается подогревом плазменной дугой поверхности изделия в зоне первого заходного поперечного наплавочного шва до температуры предельного теплового насыщения при заданных параметрах наплавки (толщине покрытия, ширине и частоте колебаний, ширине наплавочного валика и шаге наплавки).

Сведения, подтверждающие возможность осуществления изобретения.

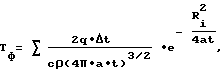

Если разбить траекторию колебательного движения пятна дуги по поверхности наплавляемой детали на элементарные участки и рассматривать их как мгновенные источники тепла, то температуру по фронту наплавки можно определить суммарным тепловым воздействием всех элементарных участков ранее наплавленных поперечных валиков

где g - эффективная тепловая мощность дуги;

Δt - - продолжительность действия дуги на элементарном участке;

Ri - радиус-вектор в подвижной системе координат, т.е. расстояние от центра элементарного участка до пятна дуги;

cρ - - удельная объемная теплоемкость материала наплавляемого изделия;

t - время действия дуги;

a - коэффициент температуропроводности.

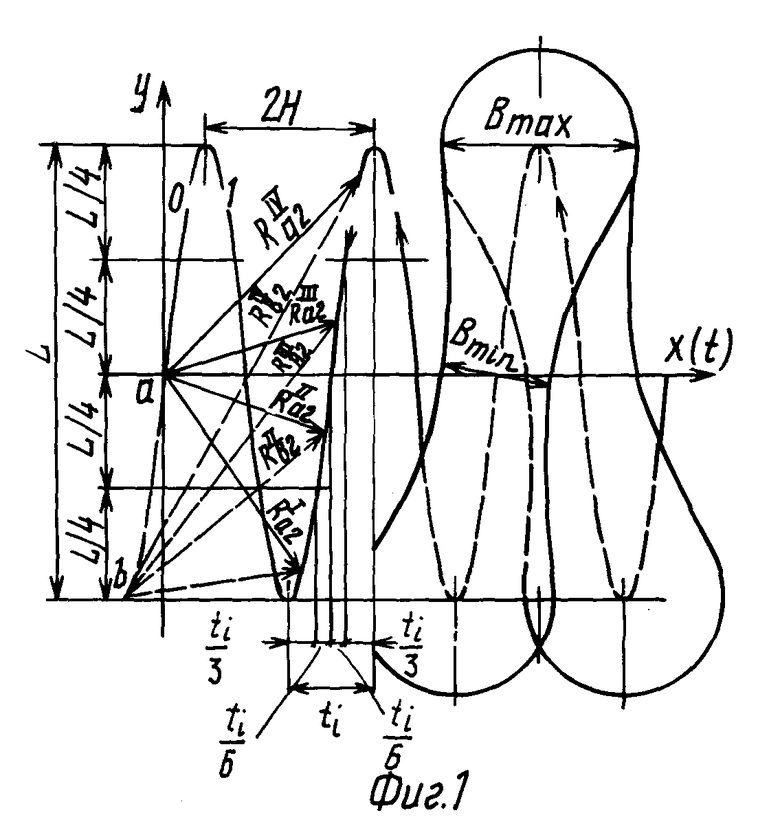

Для гармонических (синусоидальных) колебаний при разделении поперечного прохода на четыре элементарных участка (фиг.1) выражение температуры поверхности перед плазменной дугой в центре наплавляемой полосы (точка а) принимает вид:

То же на периферии полосы в точке b:

где ti - полупериод, продолжительность одного поперечного перемещения плазмотрона;

i - порядковый номер поперечного шва;

k - общее количество поперечных швов.

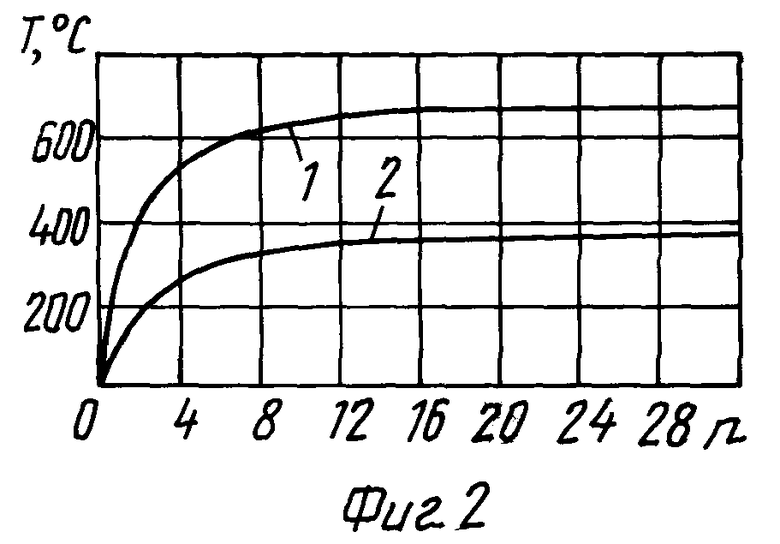

На фиг. 2 показана рассчитанная на ПЭВМ зависимость температуры перед дугой в середине (Tа) и на периферии (Tb) наплавляемой полосы от количества поперечных проходов при наплавке с гармоническими колебаниями плазмотрона (ширина колебаний - 15 мм, шаг наплавки - 1,6 мм, частота колебаний - 30 мин-1, мощность дуги - 2575 Вт).

В начале процесса температура по фронту наплавки интенсивно растет с увеличение поперечных проходов, а затем стабилизируется в условиях предельного теплового насыщения. Дефекты покрытия обычно возникают на возрастающем участке кривой теплонасыщения при нестабильных тепловых условиях формирования наплавочного валика. Исключить нестабильный участок наплавки можно, если нагреть поверхность детали в зоне первого заходного поперечного валика до температуры предельного теплонасыщения. Последовательность выполнения операции наплавки включает:

1. Включение механизма поперечных колебаний плазмотрона.

2. После нагрева поверхности в зоне заходного поперечного валика до температуры, соответствующей предельному теплонасыщению процесса, начинают собственно наплавку, включают устройство продольного перемещения изделия и подачу порошка.

Чтобы реализовать описанный процесс необходимо определить мощность дуги и температуру предельного теплонасыщения при заданных параметрах наплавки (толщине покрытия, ширине и частоте колебаний, ширине наплавочного валика и шаге наплавки), а также продолжительность (количество колебаний или время) предварительного подогрева.

Если принять

g = g' + g'', (3)

то при плазменно-порошковой наплавке

где g' - эффективная тепловая мощность, необходимая для расплавления порошка;

g'' - эффективная тепловая мощность, необходимая для расплавления (подогрева) поверхности основы на ширину наплавляемого валика;

B - ширина наплавляемого валика;

V - скорость наплавки;

Тпл - температура плавления материала основы;

Т0 - начальная температура детали;

Тф - температура предельного теплонасыщения по фронту наплавки;

θф - относительная температура предельного теплонасыщения.

Последовательность расчета:

1) определение θф по предельному значению (1) или (2);

2) определение g'' по (6);

3) определение g по (3);

4) определение Тф по (5);

5) определение продолжительности предварительного подогрева (количества поперечных проходов) по (1) или (2) при шаге наплавки, равном нулю.

В таблице показана распечатка на дисплее ПЭВМ результатов расчета режима плазменно-порошковой наплавки с гармоническими (синусоидальными) колебаниями плазмотрона. Первые две строчки - заданные параметры наплавки, вводимые оператором, остальные параметры - расчетные. Расчетный режим обеспечивает не только стабильные формирования наплавочных валиков и однородность покрытия, но и наибольший термический КПД наплавки при заданных параметрах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ ВАЛОВ С ПОСТОЯННОЙ ШИРИНОЙ НАПЛАВОЧНОГО ВАЛИКА | 1994 |

|

RU2087281C1 |

| СПОСОБ ИЗОТЕРМИЧЕСКОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ВАЛОВ | 1994 |

|

RU2087280C1 |

| УСТАНОВКА МЕХАНИЗИРОВАННОЙ ПЛАЗМЕННОЙ НАПЛАВКИ ВАЛОВ | 1994 |

|

RU2114724C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ УЗЛА ТРЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119552C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ НА УСТАЛОСТЬ ВАЛОВ ПРИ ФРЕТТИНГ-КОРРОЗИИ | 1991 |

|

RU2063016C1 |

| МАШИНА ТРЕНИЯ | 1991 |

|

RU2071601C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ ИЗНОШЕННЫХ ДЕТАЛЕЙ | 2002 |

|

RU2209130C1 |

| МАШИНА ТРЕНИЯ ДЛЯ ИСПЫТАНИЯ СОПРЯЖЕНИЙ ВАЛ-ВТУЛКА ПРИ СЛУЧАЙНЫХ И ПРОИЗВОЛЬНЫХ КОЛЕБАНИЯХ | 1991 |

|

RU2036463C1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| Устройство для сварки и наплавки | 1991 |

|

SU1812025A1 |

Изобретение предназначено для плазменной наплавки деталей и может быть использовано при изготовлении изделий с покрытиями. Создают стабильные тепловые условия формирования покрытия за счет предварительного подогрева плазменной дугой поверхности изделия в зоне первого поперечного наплавочного валика. Подогрев ведут до температуры предельного теплового насыщения при заданных параметрах наплавки (толщине покрытия, ширине и частоте колебаний, ширине наплавочного валика и шаге наплавки). Определен порядок расчета температуры предельного теплонасыщения, мощности дуги и продолжительности предварительного подогрева. Способ обеспечивает получение качественных покрытий с одинаковыми глубиной проплавления, составом и структурой. 2 ил., 1 табл.

Способ механизированной плазменной наплавки деталей, при котором процесс осуществляют с поперечными колебаниями плазмотрона, отличающийся тем, что наплавку ведут в режиме предельного теплового насыщения, для чего поверхность детали в зоне первого поперечного валика предварительно нагревают плазменной дугой до температуры Тф предельного теплового насыщения, которую определяют в зависимости от режимных параметров

Tф= f(v,B,Tпл,q′,cρ,N),

где v - скорость перемещения плазмотрона;

В - ширина наплавочного валика;

Тпл - температура плавления основы или наплавляемого материала;

q' - эффективная тепловая мощность, необходимая для расплавления наплавляемого порошка;

cρ - удельная объемная теплоемкость материала основы;

N - частота колебаний плазмотрона.

| Сидоров А.И | |||

| Восстановление деталей машин напылением и наплавкой | |||

| - М.: Машиностроение, 1987, с.57 | |||

| Нефедов Б.Б | |||

| и др | |||

| Расчет режима плазменно-порошковой наплавки валов | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU 9418690/02 A1, 10.01.96. | |||

Авторы

Даты

1999-05-10—Публикация

1997-11-28—Подача