Изобретение относится к технике восстановления поверхностей трения коленчатых валов, изношенных в пределах и сверх пределов ремонтных размеров, а также при изготовлении новых коленчатых валов.

Известен способ восстановления шеек коленчатых валов, изношенных сверх пределов ремонтных размеров, при котором осуществляют механическую обработку шеек с технологическим заглублением в тело восстанавливаемой поверхности с одновременной обработкой дополнительных галтелей, являющихся продолжением обработанной цилиндрической поверхности, способ включает закрепление на обработанных шейках полукольцевые накладки с последующим шлифованием в номинальный размер [1] .

Известный способ восстановления коленчатых валов, изношенных сверх пределов ремонтных размеров, предусматривает выполнение в процессе механической обработки на шейках дополнительных галтелей под подставку и приварку компенсирующего износ металла. Основными недостатками способа является то, что не устраняются волновые колебания наружной поверхности металла из-за упругой деформации и микроперемещений под действием возмущающих и инерционных сил, что приводит к образованию фреттинг-коррозии по цилиндрической части шейки, повышающей вероятность отказа коленчатых валов по критерию заедания и снижающей сопротивления усталости. В связи с возникновением волновых колебаний возрастает напряжение в сварных швах, которыми металл приваривается к шейкам. Возникают ударные циклические нагрузки, вызывающие фреттинг-коррозию, ведущую к росту концентрации напряжений в этих галтелях и снижению усталостной долговечности коленчатого вала.

Техническим результатом изобретения является повышение долговечности коленчатых валов.

Указанная цель достигается тем, что способ восстановления изношенных коленчатых валов, при котором осуществляют механическую обработку шеек с технологическим заглублением в тело восстанавливают поверхности с одновременной обработкой галтелей постоянного радиуса, являющихся продолжением обработанной цилиндрической поверхности, включает выполнение галтелей с поднутрением постоянного радиуса оптимальной формы и закрепление на обработанных шайках полукольцевых накладок с демпфирующим покрытием с натягом и последующим шлифованием в номинальный размер с одновременной обработкой галтелей постоянного радиуса, стыки которых размещают на расстоянии х = (0,20-0,25) dн от маслопроводящих отверстий, а торцы и внутреннюю поверхность накладок выполняют с профилем, соответствующим профилю прилегающей галтели постоянного радиуса и галтели с поднутрением, причем параметры каждой накладки находятся с параметрами номинального размера соответствующих шеек коленчатого вала с следующих соотношениях

rв - (3,0-4,0) dн rn = (0,02-0,03) dн

l1 = (0,30-0,35) l Δ н = 0,010-0,020 мм

в = (0,05-0,06) dн hн = (0,06-0,08) dн

Lв = l + 2rn Lн = l + 2rn + 2 Δ н, где dн - номинальный диаметр соответствующей шейки вала, мм;

rв - радиус галтели после механической обработки шейки, мм;

rn - радиус галтели с поднутрением после механической обработки шейки, мм;

l1 - длина переходного участка шейки с галтелью постоянного радиуса после механической обработки, мм;

l - расстояние между краями соответствующей шейки, мм;

Δ н - допуск на натяг полукольцевых накладок при установке на соответствующей шейке после механической обработки и внесения демпфирующего клеевого покрытия, мм;

hн - толщина полукольцевых накладок до механической обработки шлифованием шеек в номинальный размер, мм;

Lв - расстояние между галтелями с поднутрением, мм;

Lн - ширина полукольцевых накладок, мм;

в - глубина механической обработки в цилиндрической части шейки.

Благодаря выполнению галтели с поднутрением увеличивается длина переходного участка и повышается несущая способность на величину до 10 % , а установка полукольцевых накладок на демпфирующее клеевое покрытие с натягом обеспечивает плотное прилегание полуколец соединения с равномерным распределением напряжений по поверхности шейки и вала и снижает концентрацию напряжений, а также устраняет волновые колебания поверхности полуколец и фреттинг-коррозию, ведущие к росту концентраций напряжений и снижению усталостной долговечности коленчатых валов.

Однако в случае клеевого соединения накладок с шейками, после отверждения клея, в соединении производят механическую разделку стыков полукольцевых накладок с внесением износостойкого клеевого состава с последующим его отвердением. При этом, благодаря выполнению стыков накладок в местах наиболее удаленных от зон концентрации напряжений от изгибающих и крутящих моментов возмущения) повышается долговечность коленчатых валов.

Оптимизация указанных в формуле соотношений между параметрами накладок и параметрами соответствующих шеек вала позволяет на основании результатов экспериментов, сведенных в табл. 1, 2, повысить долговечность коленчатых валов. Многочисленные лабораторные испытания валов показали, что эффективным средством повышения долговечности и несущей способности коленчатых валов является выполнение галтели с поднутрением постоянного радиуса определенный формы rn = (0,02-0,03) dн, так как за счет поднутрения увеличивается длина переходного участка, и галтели постоянного радиуса rв = (3,0-4,0) dн с переходным участком l1 = (0,3-0,35) l обработанной цилиндрической поверхности шейки вала с нанесенной на них демпфирующего клеевого покрытия и установкой полукольцевых накладок длиной Lн = l + 2rn + + 2 Δ н с натягом, величина допуска которых на натяг составляет Δ н = = 0,010-0,020 мм, что обеспечивает полное прилегание полуколец на шейку вала с равномерным распределением напряжений по поверхности их соединения и дает возможность практически избавиться от волновых колебаний и концентрации напряжений, возникающих в переходных участках шейки вала. Результаты испытаний сведены в табл. 1, 2. Следует добавить, что исключаются эффекты в виде фреттинг-коррозии в опасных сечениях за счет исключения упругих микроперемещений полуколец относительно шеек. Это уменьшает концентрацию напряжений в галтельных переходах и повышает усталостную долговечность коленчатого вала. При этом, как показали испытания, допуск на натяг полукольцевых накладок составляет 10-20 мкм, при которых гарантировано плотное прилегание накладок к поверхности цилиндрической части шейки вала и нараскрытие стыков торца накладок и галтелей с поднутрением при переменных изгибающих и крутящих нагрузках, что избавляет возникновение упругих микроперемещений в соединениях между торцами накладок и прилегающими галтелями с поднутрением при одновременном исключении трения этих торцов с поверхностью прилагающих галтелей.

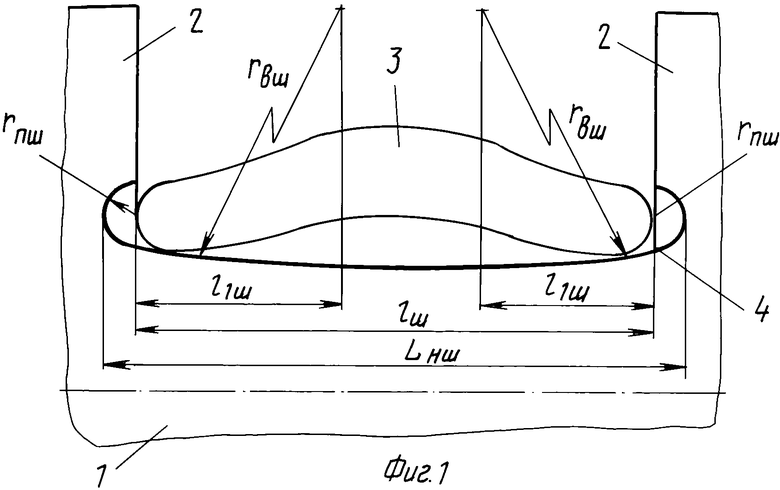

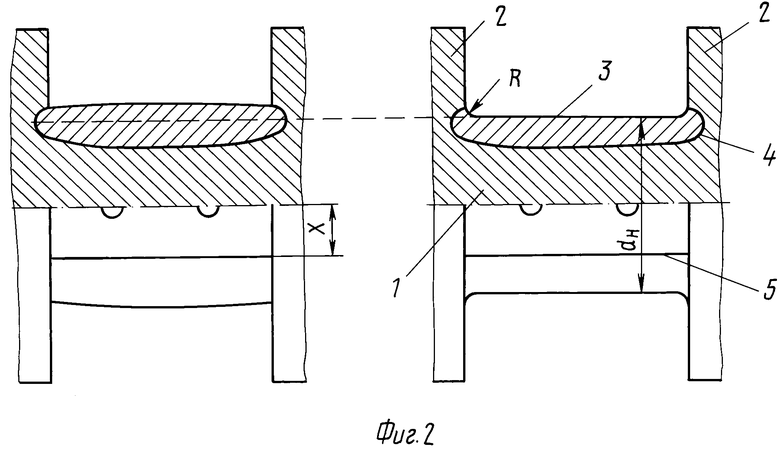

На фиг. 1 показано технологическое заглубление на длине шейки вала с галтелями радиуса rв и с поднутрением радиуса rn; на фиг. 2 - положение галтелей после восстановления шеек до номинального размера.

Способ осуществляется следующим образом.

Шлифование шеек 1 вала для создания технологического заглубления под установку накладок. Заглубление производят на глубину в цилиндрической части длиной l - 2l1 шейки в = (0,05-0,06) dн, считая от номинального размера диаметра шейки вала, с образованием галтели с радиусом rв = (3,0-4,0) dн на длине l1 = (0,3-0,35) l и переходом их на галтели с поднутрением в щеках 2 радиусом rn = (0,02-0,03) dн. Если вал подвергался до восстановления перешлифовкам на ремонтные размеры, то технологическое заглубление производят с учетом полученных размеров перешлифовкой шеек.

Полукольцевые накладки 3 выполняют из листового материала толщиной hн = = (0,06-0,08) dн, их изготавливают штамповкой с последующей сверловкой маслоподводящих отверстий, расточкой по внутренней поверхности радиуса rв = (3,0-4,0) dн на длине l1 = (0,3-0,35) l от торцов накладок и с закруглением радиусом rn = (0,20-0,03) dн торцов с обеспечением необходимой ширины полуколец Lн = l + 2rn + Δ н и закалкой с целью обеспечения оптимальной твердости по наружной поверхности. Далее, полукольцам 3 придают выпуклую форму штамповкой, затем по внутренней поверхности и шейки вала подвергаются очистке и обезжириванию. На подготовленные поверхности наносят демпфирующее клеевое покрытие 4 и производят сборку соединений с использованием специального пресса. После этого при необходимости производят приварку накладок продольными швами 5 к шейкам и между собой на расстоянии х = (0,20-0,25) dн от маслопроводящих отверстий. После отвердения клея производят окончательную механическую обработку шлифованием шеек в номинальный размер с одновременной обработкой исходной галтели с радиусом R.

Пример выполнения. Производим восстановление шатунных и коренных шеек коленчатого вала двигателя автобуса "Икарус", номинальные диаметры шеек вала dнш = 83-0,012-0,034 мм dнк = 96-0,012-0,034 мм, радиус исходной галтели R = 5-0,2 мм, длина между щеками lщ = 42,16мм+0,039 и lк = = 46 мм.

Шлифование шеек вала для создания технологического заглубления под установку накладок произведено на глубину вш = 4,5 мм, вк = 5 мм в цилиндрической части длиной вш - 2 l1ш = 14,16 мм и lк , 2l1к = 18 мм шейки, считая от номинального размера диаметра шейки вала с образованием галтели с радиусом rвк = rвш = 300 мм на длине l1ш = = l1к = 14 мм и переходом их на галтели с поднутрением в щеках радиусом rnш = 2nк = = 2,25 мм.

Полукольцевые накладки изготовлены штамповкой из листового материала толщиной hнк = 6 мм, hнш = 5 мм, шириной Lнк = = 50,53 мм и Lнш - 46,69 мм. Далее произведено сверление маслопроводящих отверстий расточкой внутренней поверхности радиусом rв = 300 мм на длине l1 = 14 мм от торцов накладок и закругление радиусом rnк = rnш = 2,25 мм торцов накладок, прилегающих к галтелям с поднутрением, и придают выпуклую форму штамповкой для установки полуколец на шейку вала, затем по внутренней поверхности и шейки вала подвержены очистке и обезжириванию. На подготовленные поверхности нанесено демпфирующее клеевое покрытие и проведена сборка соединений специальным обжимным прессом. После этого производят приварку накладок продольными швами к шейке и между собой на расстоянии хш = 18 мм и хн = 21 мм, а затем окончательную механическую обработку шлифованием шеек в номинальный размер с одновременной обработкой исходной галтели радиусом R = = 5-0,2 мм.

При отказе от использования сварки испытывались соединения, в которых после расчистки стыков от наплывов клея внесено в зону этих стыков антифрикционный износостойкий состав, например, на базе анаэробных материалов с наполнителем в виде медных, железных или алюминиевых порошков. После отверждения клея производят окончательную механическую обработку шлифованием шеек, в номинальный размер. Коленчатые валы, восстановленные предложенным способом, обладают в несколько раз больше усталостной долговечностью по сравнению с коленчатыми валами, восстановленными по прототипу. (56) Авторское свидетельство СССР N 1442325, кл. B 23 P 6/00, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

| Способ восстановления шеек коленчатых валов путем приклеивания полукольцевых накладок | 2021 |

|

RU2766395C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2010 |

|

RU2453413C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2005 |

|

RU2319592C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2006 |

|

RU2337802C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВАЛА | 2009 |

|

RU2420386C2 |

| КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2106547C1 |

| Способ восстановления цилиндрических поверхностей деталей путем приклеивания полукольцевых накладок | 2022 |

|

RU2791718C1 |

| Способ восстановления шеек коленчатого вала,изношенных сверх пределов ремонтных размеров | 1986 |

|

SU1442355A1 |

Использование: восстановление поверхностей трения коленчатых валов, изношенных в пределах и сверх пределов ремонтных размеров. Сущность изобретения: способ включает механическую обработку по ширине шейки с образованием галтелей постоянного радиуса и переход их на галтели с поднутрением, и установку полукольцевых накладок с демпфирующим клеевым покрытием. При этом полукольцевые накладки с демпфирующим клеевым покрытием устанавливаются по ширине шейки с натягом, торцы которых выполнены с профилем, соответствующим профилю прилегающей галтели постоянным радиусом и переходом их на галтели с поднутрением, а стыки размещены в местах x = (0.20-0.25)dн , удаленных от зон концентрации напряжений, причем основные параметры накладок находятся с параметрами номинального размера соответствующих шеек в следующих соотношениях rп= (0.02-0.03)dн , hн= (0.06-0.08)dн ; Δн= 0.01-0.02 мм , Lн= l+rп+2Δн , где rп - радиус галтели с поднутрением, hн - толщина полукольцевых накладок до механической обработки, Δн - допуск на натяг полукольцевых накладок при установке на шейку, Lн - ширина полукольцевых накладок, l - расстояние между шеками шейки. 2 ил. , 2 табл.

СПОСОБ ВОССТАНОВЛЕНИЯ ШЕЕК КОЛЕНЧАТОГО ВАЛА изношенных в пределах и сверх пределов ремонтных размеров, при котором осуществляют механическую обработку шеек с технологическим заглублением в тело восстанавливаемой поверхности и закрепление на обработанных шейках компенсирующего износ металла с последующим его шлифованием в номинальный размер dн, отличающийся тем, что технологические углубления выполняют на всей ширине l между щеками шейки с образованием галтелей постоянного радиуса rв на расстоянии l1 от щек и переходом их на галтели с поднутрением радиусом rп в щеках коленчатого вала, закрепление компенсирующего износа металла осуществляют путем установки с натягом полукольцевых накладок или разрезного кольца на демпфирующем клеевом покрытии, торцы которых соответствуют профилю прилегающих галтелей с постоянным радиусом и с поднутрением, а стыки накладок размещают на расстоянии X от осей маслопроводящих отверстий, при этом параметры каждой кольцевой накладки и параметры механической обработки определяют по формуле

rв = (3,0 - 4,0) dн;

rп = (0,02 - 0,03) dн;

hн = (0,06 - 0,08) dн;

b = (0,05 - 0,06) dн;

l1 = (0,3 - 0,35) l;

Δн = 0,01 - 0,02 мм;

Lв = l + 2 rп;

Lн = l + 2rп + 2Δн,

где hн - толщина полукольцевых накладок до шлифования;

b - глубина механической обработки в цилиндрической части шейки;

Lв - расстояние между галтелями с поднутрением;

Lн - ширина полукольцевых накладок

Δн - допуск на натяг полукольцевых накладок при установке на шейку;

X = (0,2 - 0,25) dн.

Авторы

Даты

1994-02-15—Публикация

1991-10-22—Подача