Изобретение относится к способу комбинированного производства электрической и механической энергии согласно ограничительной части пункта 1 формулы изобретения, а также к устройству для его осуществления.

На многих тепловых электростанциях для получения электрической энергии сначала производят в котельной установке путем сжигания ископаемого топлива перегретый пар, который расширяется в паровой турбине и при этом преобразуется в механическую энергию. Паровая турбина подключена к электрогенераторам таким образом, что эта механическая энергия преобразуется в электрическую. Последнее происходит при коэффициенте полезного действия свыше 90%. В противоположность этому коэффициент полезного действия преобразования химически связанной в применяемом топливе энергии в механическую значительно ниже, так как коэффициент полезного действия даже крупных турбин составляет максимально около 37%, при этом еще следует учесть потери в отопительных котлах.

Поэтому до сих пор при сжигании топлива лишь около 35% выделяющегося при этом тепла эффективно использовалось для производства энергии, в то время как около 65% терялось или использовалось только для целей обогрева.

Значительное повышение механического или электрического коэффициента полезного действия в более отдаленные времена обеспечивалось за счет того, что при преобразовании тепловой энергии в механическую применялась комбинация газовых и паровых турбин, причем горячие газы сгорания сначала расширялись в газовой турбине, при этом тепло отходящих газов после этих газовых турбин использовалось для производства пара для паровых турбин. Дополнительные возможности в отношении улучшения показателей состоят в том, что расширяющийся пар после паровой турбины возвращается в камеры сгорания газовых турбин и за счет этого для привода газовых турбин создается больший объемный поток. Такие мероприятия позволяют получить коэффициент полезного действия преобразования термической энергии в механическую на более крупных установках /свыше 50 МВТ/ порядка 48 - 50%.

Из Европейской заявки EPO 318122 A2 известны способ и установка для получения механической энергии из газообразного топлива, в которой механическая энергия, используемая для выработки тока, выдается не только частично паровой турбиной, но и газовой турбиной. Эта газовая турбина, которая, в частности, имеет производительность от 50 до 3000 КВт, имеет коэффициент полезного действия в пересчете на применяемую тепловую энергию /нижнее значение/, составляющий около 42%. При этом предусматривается, что сначала воздух для сжигания топлива сжимается в компрессоре. Затем сжатый воздух для сжигания топлива подогревается в теплообменнике для отходящих газов, частично расширяется в первой газовой турбине, которая приводит в движение только компрессор, и затем подводится в камеру сгорания, в которой с этим воздухом сжигается топливо.

Горячие газы, возникающие при сжигании, приводят вторую газовую турбину, которая вырабатывает собственно используемую механическую энергию. Отходящие от второй газовой турбины еще горячие газы используются для работы теплообменника отходящих газов для подогрева сжатого воздуха для сжигания топлива.

В неопубликованной заявке ФРГ 40 03 210.8 заявителем уже предлагается способ получения механической энергии, которая преобразуется электрическим генератором в электрическую энергию. Этот способ предусматривает, что исходное топливо на основе соединений углеводорода сначала преобразуется в преобразователе пара и высококачественный с точки зрения энергетики обогащенный H2 газ до того, как этот обогащенный H2 газ сжигают в одной или нескольких камерах сгорания. Сжигание осуществляют с помощью сжатого, содержащего O2, газа /например, сжатого воздуха/. Полученный горячий выхлопной газ расширяется в газовой турбине, которая производит отводимую механическую энергию, при этом он охлаждается и в заключение используется для косвенного нагрева риформинг-пара. Выхлопной газ, охлаждаемый в паровом преобразователе, используется затем еще и для нагрева сжатого воздуха, подаваемого на сжигание в следующем косвенном теплообменнике. За счет этого сжатый воздух для сжигания получает столько энергии, что он частично расширяется в газовой турбине до его использования на сжигание топлива и тем самым выделяет энергию, необходимую для получения сжатого воздуха. В другом варианте осуществления этого способа сжатый и подогретый косвенным теплообменом воздух для сжигания топлива сначала подается в камеру сгорания и там сгорает с частью обогащенного H2 газа, благодаря чему для расширения в газовой турбине имеется еще горячий газ.

Этот способ позволяет повысить коэффициент полезного действия при преобразовании энергии, содержащейся в обычном топливе /например, природный газ или биогаз/ /нижнее значение теплоты сгорания Hu/ в механическую энергию с обычными расходами на небольших установках /мощностью до 3 МВт/, по крайней мере до 50%, а на больших установках, по крайней мере, до 55%.

В обычном случае для такого способа предусматривается, что производимая механическая энергия в конечном счете превращается в электрическую. В этой форме выполнения проще всего передавать энергию в любое место и она сравнительно просто может затем снова преобразоваться с высоким коэффициентом полезного действия в энергию другой формы /например, механическую или тепловую/. С другой стороны, следует принять во внимание, что необходимы значительно большие расходы на то, чтобы исключить образование CO2 и других вредных веществ /в особенности NOx; SOx/ при преобразовании топлива в электрический ток или механическую энергию. Это требование в отношении составляющей CO2, в случае если не хотят нести дополнительные расходы на отделение CO2 из возникающих отходящих газов, может быть удовлетворено в том случае, если преобразование химически связанной в применяемом топливе энергии осуществляется более эффективным способом, нежели это делалось раньше. Поэтому необходимость повышения коэффициента полезного действия при преобразовании энергии вызывается не столько чисто экономическими аспектами, сколько необходимостью защиты окружающей среды.

Задачей изобретения является поэтому создание способа и установки для осуществления этого способа, который обеспечит преобразование химически связанной в топливе энергии /нижнее значение теплоты сгорания Hu/ в электрическую и механическую энергию, с коэффициентом полезного действия по меньшей мере 60%, по возможности даже больше 65%.

Эта задача решается изобретением. Способ может реализоваться предпочтительным образом отличительными признаками подпунктов 2 - 21. Установка для осуществления этого способа имеет признаки пункта 22 формулы изобретения и может реализоваться предпочтительным образом отличительными признаками подпунктов 23 - 44.

В основу изобретения положена задача сначала превратить обычное топливо путем эндотермической реакции /например, риформинг-пара/ с использованием отходящего тепла в высокоценное топливо, содержащее H2, и затем, по крайней мере, частично использовать в качестве топлива в топливном элементе для непосредственной выработки электроэнергии. При этом большая часть содержания H2 расходуется на окисление. Оставшийся H2 и остальные горючие компоненты /CO и непрореагировавшие соединения углеводорода/ первоначально обогащенного газа, содержащие H2, затем подводятся на сгорание топлива. Получающийся при сгорании выхлопной газ может состоять из смеси различных, образующихся в процессе горения, газовых потоков и дополнительно обогащаться частями первично примененного топлива. Давление возникающих при этом горячих выхлопных газов уменьшается в системе газовых турбин и для производства механической или /при подключении к электрогенератору/ дополнительной электрической энергии. При этом существенным является то, что высвобождающаяся в процессе горения тепловая энергия за счет систематического использования энергии отходящих газов на максимально возможном уровне в значительной мере преобразуется в те формы энергии, которые являются желательными. Это осуществляется, в частности, за счет того, что выхлопной газ, давление которого падает в системе газовых турбин, или часть потока этого выхлопного газа сначала используется для нагрева в процессе преобразования пара и после этого применяется еще и для нагрева сжатого кислородсодержащего газа, необходимого для получения выхлопного газа.

Перед отводом в значительной мере охлажденных выхлопных газов в окружающую атмосферу они, кроме производства электрической и механической энергии путем тепло-силового взаимодействия, могут применяться для упомянутых целей обогрева /например, обогрева зданий, теплиц и т.д./, за счет чего еще больше повышается использование энергии. В пересчете на нижнее значение теплотворной способности применяемого топлива электрический КПД способа согласно изобретению может быть повышен до значения от 60 до 80%, в зависимости от формы выполнения /обычное значение 65 - 75%/. Изобретение может выполняться с одной или несколькими газовыми турбинами, с одной или несколькими установками для преобразования пара, с одним или несколькими топливными элементами, с одной или несколькими камерами сгорания для получения необходимого газа сгорания. Дополнительно можно предусмотреть также один или несколько парогенераторов и одну или несколько паровых турбин. При этом одинаковые генераторы могут включаться последовательно или параллельно. Под термином "топливный элемент" в данном контексте понимается любая комбинация подключенных совместно топливных элементов.

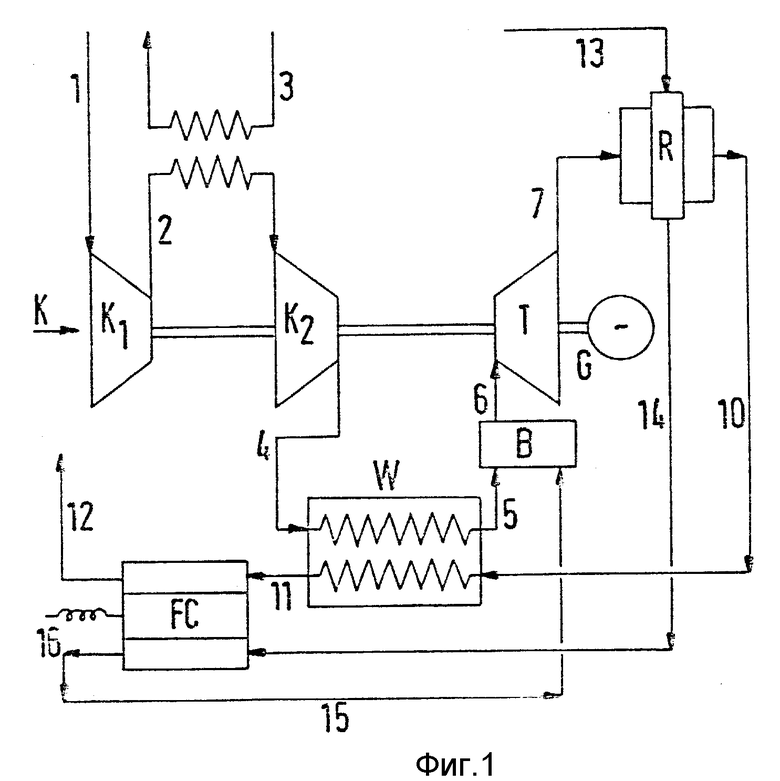

Ниже изобретение поясняется более подробно с помощью форм выполнения, представленных на фиг. 1 - 5. На фигурах схематически представлена вся установка или ее отдельные части.

Установка согласно изобретению, показанная на фиг. 1, состоит из компрессорной системы K с двумя ступенями сжатия K1 и K2, где кислородсодержащий газ /например, воздух/ сжимается до более высокого давления. Этот газ поступает в трубопровод 1 и подается через трубопровод 2 до первой ступени сжатия K1 до второй ступени сжатия K2.

В трубопровод 2 включен теплообменник, который воспринимает промежуточное охлаждение частично сжатого кислородсодержащего газа и отдает наружу отобранное тепло через охлаждающий контур 3. Отобранное тепло может использоваться в случае потребности для целей обогрева вне самого процесса.

В принципе, является также возможным использовать это тепло, например, для предварительного подогрева воды в процессе производства пара. Само собой разумеется, что компрессорная система K может быть выполнена одноступенчатой или более чем с двумя ступенями.

Сжатый кислородсодержащий газ выходит из второй ступени сжатия K2 через трубопровод 4 и попадает в косвенно обогреваемый теплообменник W. После повышения температуры кислородсодержащий газ подается через трубопровод 5 в камеру сгорания B, в которой происходит экзотермическая реакция с газом, получающимся из нагретого сжатого выхлопного газа, содержащего H2 и, в случае необходимости, другие горючие составляющие, подводимого через трубопровод 15. Дополнительно с содержащим H2 газом можно также /по меньшей мере, временами/ сжигать первичное топливо /например, природный газ/. Горячий выхлопной газ выходит из камеры сгорания B через трубопровод 6 и подводится к газовой турбине T приблизительно при рабочем давлении топливного элемента C. Механическая энергия, создаваемая в газовой турбине T, частично используется /например, через механические соединительные средства/ для привода компрессорной системы K, а другая часть используется для выработки электрического переменного тока на подключенном генераторе 6.

Частично потерявший давление, но все еще горячий выхлопной газ направляется через трубопровод 2 в качестве нагревательной среды косвенно обогреваемого паропреобразователя R. Паропреобразователь R загружается через трубопровод 13 газообразным углеводородным веществом /первичное топливо/ и паром, вследствие чего получается газ, содержащий H2, который отводится через трубопровод 14. Охлаждающийся дальше в паропреобразователе R выхлопной газ все еще обладает значительным содержанием тепла. Поэтому он направляется через трубопровод 10 в теплообменник W и вызывает там уже упомянутое повышение температуры находящегося под повышенным давлением кислородсодержащего газа. После этого выхлопной газ может отводиться.

Само собой разумеется, что при этом происходит использование остаточной тепловой энергии /например, для процесса предварительного подогрева воды или отопления зданий/. В рассматриваемом примере возможно и другое использование перед окончательным отводом. Оно необходимо в том случае, когда сгорание в камере сгорания B происходит при избытке O2. Охлажденный в значительной мере выхлопной газ может подводиться через трубопровод 11 к топливному элементу C в качестве катодного газа и покрывать его потребность в O2. Только после этого осуществляется отвод по трубопроводу 12.

Необходимый в топливном элементе FC в качестве горючего газа обогащенный H2 газ подводится по трубопроводу 14 в анодную камеру топливного элемента FС. За счет электрохимического окислительного процесса в топливном элементе FC возникает электрический постоянный ток, который отводится по проводу 16 и, в случае необходимости, может преобразовываться с помощью не показанного на чертеже электропреобразователя в переменный ток. Постоянный ток может подводиться также непосредственно к генератору 6.

Так как в топливном элементе превращению подвергается только часть содержания обогащенного H2 газа и могут содержаться еще и другие горючие компоненты газа /например, CO и не вступающие в реакцию углеводородные вещества/, анодный газ подается в камеру сгорания B из топливного элемента FC через трубопровод 15 в качестве горючего газа. Дополнительно в камеру сгорания B может подводиться еще и часть первичного топлива, то есть без предварительного превращения в эндотермической реакции, для покрытия потребности в тепле. Это является целесообразным особенно в начале процесса и позволяет упростить регулирование. Для того чтобы довести давление анодного газа до необходимого давления в камере сгорания B, в трубопровод 15 может быть встроен не показанный на чертеже компрессор.

Преобразователь R мог бы также работать с соответствующим избыточным давлением в реакционной камере для того, чтобы анодный газ поступал в трубопровод 14 с достаточным давлением. Однако это требует конструктивных изменений в топливных элементах FC, которые обеспечивают соответствующий перепад давления между анодной и катодной полостями.

Работа топливных элементов осуществляется предпочтительно таким образом, чтобы остающейся теплотворной способности анодного газа было достаточно для того, чтобы обеспечить обогрев паропреобразователя R и чтобы можно было произвести энергию, необходимую для компрессорной системы K помимо механической энергии на газовой турбине T. Расположение системы топливных элементов FC в конце процесса со стороны выхода отходящих газов является предпочтительным в том случае, когда применяются топливные элементы со сравнительно низкими рабочими температурами. Особенно подходят топливные элементы с электролитами на базе фосфорной кислоты /PAFC/, щелочи /AFC/ или твердых полимеров /SP/E/FC/.

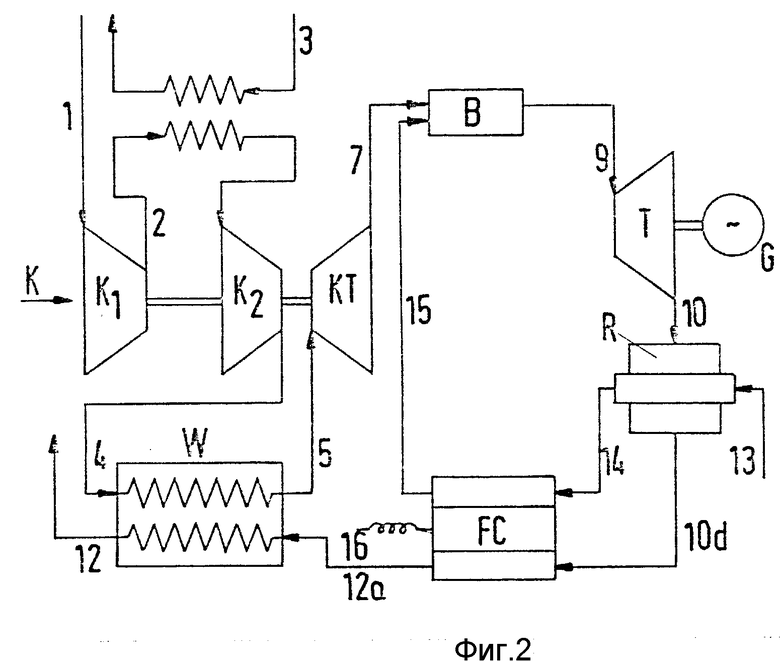

На фиг. 2 - 5 схематически показаны другие формы выполнения изобретения, которые в основном соответствуют выполнению, показанному на фиг. 1.

Функциональные узлы установки обозначены теми же самыми позициями. Ниже подробно остановимся только лишь на отличиях этих выполнений от предыдущего.

На фиг. 2 показаны две газовые турбины, первая - КТ - из которых предназначена для привода компрессорной системы K, в то время как вторая газовая турбина - T - производит механическую энергию. В принципе, и при таком разделении функций между газовыми турбинами КТ и T, в отличие от показанного на чертеже выполнения, является возможным, чтобы обе турбины располагались на общем валу. Существенным отличием от фиг.1 является то, что камера сгорания B расположена за турбиной КТ для привода компрессора. Поэтому турбина КТ для привода компрессора приводится лишь за счет частичного падения давления еще достаточно нагретого в теплообменнике W сжатого воздуха сгорания. Следующим отличием является то, что топливные элементы FC расположены не со стороны вывода из процесса отходящих газов. Отходящий газ направляется, в частности, через трубопровод 10d непосредственно после выхода из нагревательной камеры паропреобразователя R в катодную камеру системы топливных элементов FC. Только после этого он попадает через трубопровод 12a в теплообменник W для косвенного нагрева сжатого воздуха для сжигания топлива. Такое расположение является предпочтительным для топливных элементов с более высокой рабочей температурой /например, для топливных элементов плавкой углекислой солью (MCFC)/ или топливных элементов на базе твердых окислителей /SOFC/.

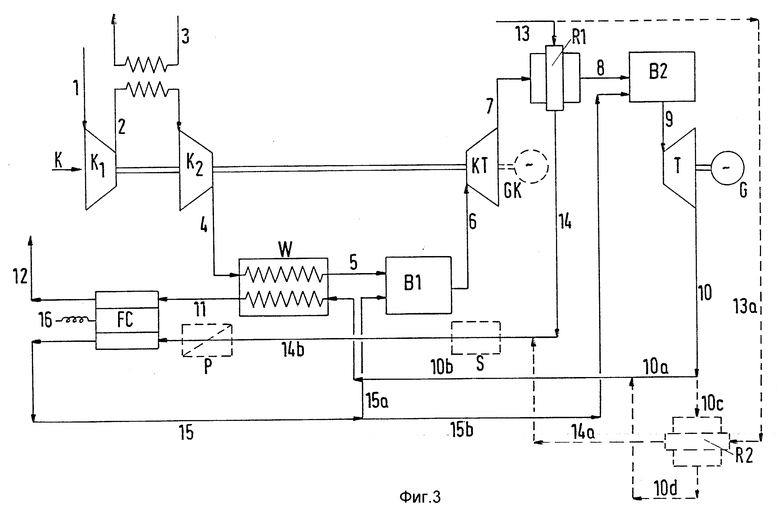

Вариант осуществления способа согласно фиг. 3 имеет так же, как и способ согласно фиг. 2, две раздельные газовые турбины КТ и Т. Однако сжигание горючих компонентов анодного газа системы топливных элементов FC осуществляется в двух камерах сгорания B1 и B2, расположенных непосредственно перед обеими газовыми турбинами КТ и Т.

Так как проходящий через камеру сгорания B1 сжатый газ, который теряет давление в турбине КТ, предназначенной для привода компрессора, покрывает общую потребность O2 на ведение процесса, можно рассчитывать на более высокий уровень энергии, чем это практически возможно в случае, когда повышение температуры осуществляется только лишь за счет косвенного теплообмена в теплообменнике, что позволяет использовать эту газовую турбину КТ для получения механической или электрической энергии. Поэтому на чертеже показан подсоединенный к турбине КТ для привода компрессора дополнительный электрический генератор GK /заштрихован/.

Другая возможная модификация способа согласно изобретению заключается в использовании не только нескольких газовых турбин и камер сгорания, но и нескольких преобразователей пара. Последние могут быть включены, например, параллельно. Но особенно предпочтительным является их последовательное включение, как это показано штриховой линией на фиг. 3. Первый преобразователь пара R1 включен непосредственно за турбиной КТ для привода компрессора. Охлажденный газ для сжигания топлива, вытекающий из нагревательной камеры преобразователя пара P1, имеющий еще значительное содержание O2, подводится по трубопроводу 8 во вторую камеру сгорания B2. В этой камере сгорания B2 сгорает частичный поток 15b анодного газа, отводимого по трубопроводу 15, в то время как другой частичный поток 15a сжимается в первой камере сгорания B1. В процессе сгорания во второй камере сгорания B2 возникает поток горячих выхлопных газов, который является значительно большим по количеству потоком, чем поток выхлопных газов, образующийся в первой камере сгорания B1.

Он направляется по трубопроводу 9 к газовой турбине T и там расширяется до давления, более высокого, чем рабочее давление топливного элемента FC, и отводится дальше по трубопроводу 10. Затем выхлопной газ направляется не через патрубок 10a трубопровода 10, а поступает через показанный штриховой линией трубопровода 10c в нагревательную камеру второго преобразователя пара 2 и после отдачи тепла возвращается через трубопровод 10 в патрубок 10b трубопровода 10. Этот трубопровод 10 ведет непосредственно к теплообменнику W так же, как и на фиг. 1. Снабжение преобразователя пара R2 газообразным углеводородом и паром осуществляется по показанному штриховой линией трубопроводу 13a. Обогащенный H2 газ, получающийся в преобразователе пара R2, подается через трубопровод 14a к трубопроводу 14 и поступает через патрубок 14b вместе с полученным в преобразователе пара R1 обогащенным H2 газом в анодную камеру системы, топливных элементов FC, которая, само собой разумеется, может состоять из нескольких отдельных топливных элементов.

Схема, изображенная на фиг. 3, содержит еще две другие формы выполнения способа, которые могли бы быть предпочтительными в некоторых случаях. Так, например, газ, богатый H2, перед подводом к топливному элементу FC может быть подвергнут обменной реакции CO/H2 в одном или нескольких реакторах 5. Она представляет собой экзотермическое восстановление, причем за счет превращения CO с применением водяного пара в CO2 и H2 происходит повышение содержания H2. Кроме того, целесообразно предусмотреть в топливных элементах, чувствительных к определенным компонентам газа /например, CO/, соответствующую очистку газа P /например, с помощью мембран или адсорбцией под переменным давлением PSA/. Такая очистка газа является предпочтительной для повышения КПД топливных элементов. Отделенный газ в том случае, если он содержит горючие компоненты, подается предпочтительно непосредственно в камеры сгорания B1 и B2, что на чертеже не показано.

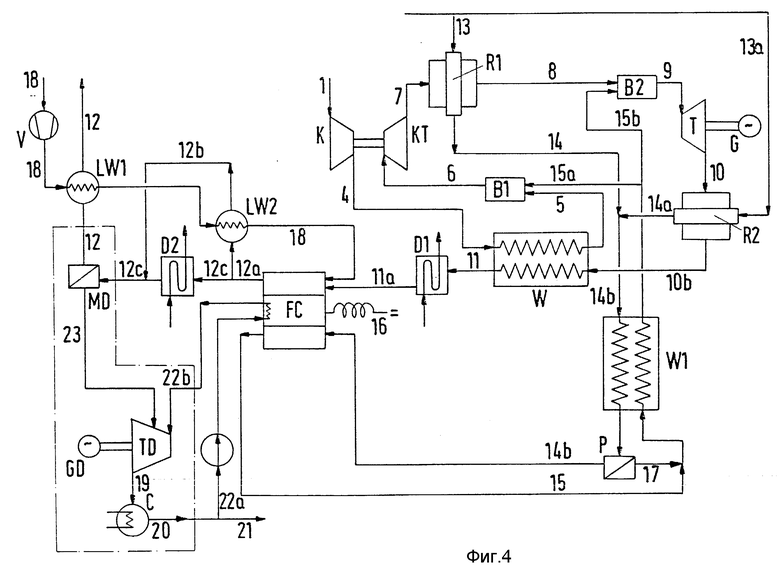

На фиг. 4 схематически показана еще одна форма выполнения изобретения, включающая дополнительный процесс в паровой турбине для производства энергии, благодаря чему значительно повышается общий КПД преобразования связанной в первичном топливе энергии /нижнее значение теплотворной способности/, в механическую и электрическую энергию до значений порядка 70 - 80%. В отличие от фиг. 3 сжатие воздуха для сжигания топлива осуществляется в компрессорной системе K без промежуточного охлаждения, то есть одноступенчато. Для того чтобы тем не менее достичь высокой степени сжатия, предпочтительно всасывать через трубопровод 1 уже предварительно охлажденный воздух. Кроме того, в трубопровод 14b, в которой подводятся полученные в преобразователе пара R1 и R2 обогащенные H2 газовые потоки /трубопроводы 14 и 14a/, включен теплообменник 1, который осуществляет косвенный теплообмен обогащенного H2 газа для предварительного нагрева горючего, содержащего H2, газа, подведенного через трубопроводы 15 /от топливных элементов FC/ и 17 /от очистки газа P/, который подводится через трубопровод 15a и 15b в камеру сгорания преобразователей пара 1 и 2.

Кроме того, фиг. 4 отличается от фиг. 3 двумя парогенераторами D1 и D2, в которых путем косвенного теплообмена, посредством горячего газа сгорания, производится свежий пар, который можно применять с преимуществом для получения смеси углеводород /пар/ материала, применяемого для преобразования/ /на чертеже не показано/. В качестве других возможностей применения получаемого пара следует рассмотреть охлаждение лопаток турбины и ввод пара 1 в камеры сгорания B1 и B2 для увеличения массовых потоков.

Если в трубопровод 11 и 11a включен парогенератор D1, а выхлопной газ охлаждают примерно до рабочей температуры топливных элементов FC, парогенератор D2 встраивается в трубопровод 12c, через который направляется только часть катодного отходящего газа /трубопровод 12a/. Другая часть катодного отходящего газа поступает в виде дополнительного потока через трубопровод 12b в качестве среды нагрева в косвенно нагреваемый воздухоподогреватель LW2, подаваемый после этого опять в трубопровод 12c. В этой форме выполнения изобретения содержания кислорода в выхлопном газе, как правило, недостаточно для обеспечения снабжения системы топливных элементов FC только лишь катодным газом. Поэтому в катодную камеру системы топливных элементов FC дополнительно подводится через трубопровод 18 поток свежего воздуха. Для того чтобы нагреть этот дополнительный поток воздуха, который доводится в компрессоре V до рабочего давления, кроме воздухоподогревателя LW2 предусмотрен еще один воздухоподогреватель LW1, который встроен со стороны нагрева в трубопровод 12, через который отводят в значительной мере охлажденный газ сгорания.

Эти варианты изобретения могут осуществляться в рамках форм выполнения согласно фиг. 1 - 3. Существенного прогресса в отношении достижения максимально возможного коэффициента полезного действия преобразования энергии достигают однако за счет дополнительного встраивания процесса, происходящего в паровых турбинах согласно изобретению. Для этого на фиг. 4 имеется дополнение в виде штрихпунктирной линии, относящееся преимущественно к установке.

Прежде чем газ сгорания, давление которого после расширения упало, после прохождения через парогенератор D2 или воздухоподогреватель LW2 поступит в воздухоподогреватель LW1, он разделяется в разделительной установки МД /например, в мембранном сите/ на два разных частичных потока, а именно: на истинно поток отходящих газов, отводимый через трубопровод 12, и поток пара, который отводится из разделительной установки МД через отдельный трубопровод 23. Существенным является то, что этот разделительный агрегат МД отделяет долю воды, содержащейся в выхлопном газе не в жидкой форме /как, например, с помощью конденсатора/, а в парообразной форме. Этот пар подается из-за его низкого давления через соответствующий вход для пара с низким давлением на паровую турбину ТД и там расширяется до разрежения. Это становится возможным потому, что конденсатор C, подключенный к паровой турбине ТД через трубопровод 19, работает под вакуумом. Без отделения газообразной составляющей потока выхлопного газа в разделительном агрегате МД было бы невозможно поддержать необходимый вакуум в конденсаторе технически и экономически целесообразным образом.

В паровую турбину ТД, кроме того, через трубопровод 22 подводится пар более высокого давления. Этот пар вырабатывается в рамках охлаждения системы топливных элементов FC, которые на других фигурах специально не показаны и не поясняются. В качестве охлаждающей жидкости для этого применяется часть конденсата, полученного в конденсаторе C, который подводится через трубопровод 20 и трубопровод 22a в систему охлаждения системы топливных элементов FC. Избыточный конденсат может отводиться через трубопровод 21 и применяться, например, для производства пара в парогенераторах D1 и D2 или в виде ценной деминерализированной соды в других процессах. Так как способ согласно изобретению основан на непрерывном окислении H2 с получением H2O, является неизбежным образование избытка воды и тем самым получение ценного побочного продукта.

Механическая энергия, получающаяся при расширении пара низкого давления и пара высокого давления, преобразуется в данном случае с помощью подключенного к паровой турбине ТД электрического генератора GD в переменный ток. Само собой разумеется, оба генератора GD и G могут быть встроены в один агрегат или быть механически связанными друг с другом.

Пар, производимый в парогенераторах D1 и D2, целесообразно применять, в частности, для уже упомянутого охлаждения лопаток турбины и ввода в камеры сгорания B1 и B2 /а также для регулирования температуры выхлопного газа/. Само собой разумеется, что полученный пар может применяться вне способа согласно изобретению. Во всяком случае, при этом неизбежно уменьшается доля химически связанной в первичном топливе энергии, преобразуемой в механическую или электрическую энергию.

В формах выполнения, показанных на фиг. 1 - 4, всегда исходят из того, что катодный отходящий газ /например, типа PAFC/, содержит долю H2O, возникающей в системе топливных элементов FC. Но это происходит не всегда. Поэтому на фиг. 5 показана часть общей схемы установки, работающей согласно варианту, при котором система топливных элементов работает на основе щелочных электролитов /AFC/. В этом случае, через трубопровод 14 в анодную камеру снова подводится газ, обогащенный H2.

Водяной пар, образующийся в топливном элементе FC, выделяется из него вместе с анодным газом по трубопроводу 15. Поэтому для извлечения пара к трубопроводу 15 подключен разделительный агрегат MD2. Отделенный пар может подаваться трубопроводом 23b, например, снова в паровую турбину, не показанную на чертеже, в то время как газообразная часть поступает по трубопроводу 15c в камеры сгорания /не показанные на чертеже/ для использования его горючих составляющих. Так как газ, выходящий из камер сгорания, содержит составные элементы, которые отрицательно сказываются на сроке службы щелочных топливных элементов, этот выхлопной газ целесообразно применять не как катодный газ для снабжения кислородом O2 топливного элемента FC. Для этого целесообразно использовать свежий воздух, который сжимается в компрессоре V до рабочего давления и предварительно косвенно подогревается в воздухоподогревателе LW с помощью тепла, содержащегося в газе сгорания. Компрессор V и воздухоподогреватель LW встроены в трубопровод 18 для подвода воздуха. Для того чтобы можно было использовать водяные пары, содержащиеся в газе сгорания, между нитями 11 и 12 трубопровода можно расположить соответствующий разделительный агрегат МД /например, мембранное сито/. Отделенный пар отводится по трубопроводу 23a и подается, например, в паровую турбину.

Эффективность способа согласно изобретению подтверждается особенно хорошо следующим примером выполнения, который представлен конструктивной формой выполнения установки, показанной на фиг. 4, где также не упоминаются отдельные подробности, уже описанные выше. Следует отметить, что смесь углеводорода с водяным паром, используемая в теплообменнике W подогревается до определенной температуры для паропреобразователя R1 и R2. Эта целесообразная форма выполнения изобретения не отражена особо на фиг. 4. Через трубопровод 1 к компрессору K подводится уже предварительно охлажденный воздух. Пар, полученный в парогенераторе D1, используется частично для охлаждения лопаток турбины КТ, служащей приводом компрессора, и частично в камере сгорания B1. И, соответственно, пар, полученный в парогенераторе D2, частично используется для охлаждения лопаток газовой турбины Т или подается во вторую камеру сгорания B2. Другая часть полученного пара служит в качестве запасного для обоих парогенераторов R1 и R2. Характер процесса отражается в нижеприведенной таблице основных параметров.

По сравнению с известными способами получения электрической или механической энергии с применением обычного топлива способ согласно изобретению имеет не только более высокий КПД и производит, соответственно, значительно меньшее количество CO2 в пересчете на электрическую мощность, но и, кроме того, выделяющиеся газы имеют минимальное содержание окиси азота. Кроме того, в качестве побочного продукта получается высокоценная вода, которая может применяться по разнообразному назначению.

При этом особенное преимущество заключается в том, что комбинация агрегатов камера сгорания - турбина - преобразователь, предусмотренная согласно исполнению по фиг. 3 и 4 в двойном количестве /включенная последовательно/, может быть встроена в установку без дополнительных расходов, благодаря чему несмотря на сравнительно более сложную компоновку в результате получается более простое и дешевое выполнение установки согласно изобретению.

Изобретение относится к области комбинированного производства механической и электрической энергии с использованием топливных элементов. Техническим результатом является повышение КПД. Согласно изобретению при эндотермической реакции реформирования соединений углеводорода получают газ, содержащий H2, часть этого газа сжигают для получения выхлопного газа, сжимают кислородсодержащий газ и подают на стадию сгорания. Энергию получают путем подвода выхлопного газа по меньшей мере в одну газовую турбину. Расширившийся в газовой турбине выхлопной газ применяют для косвенного нагрева эндотермической реакции. Часть топливного газа, полученного в эндотермической реакции реформирования, подают в систему топливных элементов в качестве анодного газа для получения электроэнергии, а отработанный анодный газ используют для получения выхлопного газа путем его сжигания. 2 с. и 42 з.п. ф-лы, 5 ил., 1 табл.

| EP, патент, 0318122, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| EP, патент, 0246649, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-09-27—Публикация

1991-09-30—Подача