Настоящее описание относится к системе выработки электроэнергии на основе топливных элементов, в которой применяется адсорбция с использованием разности давлений для увеличения энергетического кпд топливных элементов, особенно высокотемпературных топливных элементов, как, например, тепловыделяющих элементов из расплавленного карбоната и твердого оксида.

Данная заявка имеет притязания на эффект изобретения канадской патентной заявки №2325072, поданной 30 октября 2000 года, и предварительной заявки США №60/323169, поданной 17 сентября 2001 года, описания которых включены сюда в качестве ссылочного материала.

Топливные элементы обеспечивают безопасный с точки зрения экологии источник электрического тока. Одним типом высокотемпературного элемента для выработки электроэнергии, в частности, предусмотренным для стационарных электростанций, является тепловыделяющий топливный элемент из расплавленного карбоната (ТЭРК). ТЭРК включает анодный канал для приема водородосодержащего газа (или горючего топливного газа, который вступает в реакцию в анодном канале для выработки водорода реакциями конверсии с водяным паром и конверсии водяного газа), катодный канал для приема потока кислородосодержащего газа, пористую матрицу, содержащую электролит из расплавленного карбоната, который отделяет анодный канал от катодного канала. Кислород и углекислый газ в катодном канале вступают в реакцию, образуя ионы карбоната, которые пересекают электролит для вступления в реакцию с водородом в анодном канале, образуя поток электронов. По мере потребления водорода происходит конверсия моноксида углерода под воздействием пара, приводящая к образованию дополнительного водорода. Углекислый газ и водяной пар получаются в анодном канале окислением тепловыделяющих компонентов и восстановлением ионов карбоната из электролита. Типичная рабочая температура топливных элементов из расплавленного карбоната составляет приблизительно от 600 до приблизительно 650°С.

Другим типом высокотемпературного топливного элемента является тепловыделяющий элемент из твердого оксида (ТЭТО). ТЭТО включает анодный канал для приема потока водородосодержащего газа (или горючего газа, который вступает в реакцию в анодном канале для выработки водорода реакциями конверсии с водяным паром и конверсии водяного газа), катодный канал для приема потока кислородосодержащего газа и твердый электролит, которым является керамическая мембрана, которая пропускает ионы кислорода и отделяет анодный канал от катодного канала. Кислород в катодном канале диссоциируется в ионы кислорода, которые пересекают электролит для реакции с водородом в анодном канале, образуя поток электронов. По мере потребления водорода моноксид углерода может окисляться сразу или может произойти его конверсия под воздействием пара, что приводит к образованию дополнительного водорода. Углекислый газ и водяной пар получаются в анодном канале окислением тепловыделяющих компонентов. Типичная рабочая температура топливных элементов из твердого оксида составляет приблизительно от 500°С до приблизительно 1000°С.

За исключением редких случаев, когда водород (т.е. полученный в процессе очистки или химической обработки отходящих газов, или вырабатываемый из возобновляемой энергии посредством электролиза воды) может непосредственно служить в качестве топлива, водород должен вырабатываться из ископаемых видов топлива с помощью надлежащей системы обработки топлива. Для стационарных установок выработки электроэнергии (электростанций) предпочтительно вырабатывать водород из природного газа конверсией с водяным паром или частичным окислением для получения "сингаза" (синтетического газа), содержащего смесь водорода, моноксида углерода, углекислого газа, водяного пара и некоторого количества не вступившего в реакцию метана. По мере потребления водорода в анодном канале топливного элемента большая часть моноксида углерода вступает в реакцию с водяным паром посредством конверсии водяного пара, в результате чего образуется больше водорода и углекислого газа. Другие углеродосодержащие исходные материалы (т.е. более тяжелые углеводороды, уголь или биомасса) также могут вводиться в реакцию с кислородом и водяным паром для выработки сингаза частичным окислением, газификацией или автотермической конверсией. Топливные элементы могут также работать на водороде или "сингазе", получаемом за пределами реакций.

Огромным преимуществом систем ТЭРК и ТЭТО является то, что их высокая рабочая температура способствует близкой термической интеграции топливного элемента и системы обработки топлива. Высокие температуры также позволяют устранить использование катализаторов из благородных металлов, необходимых для топливных элементов с более низкими температурами.

Системы ТЭРК предшествующего уровня техники имели серьезные ограничения, связанные с их рабочими высокими температурами (температурами реакции) и присущей им необходимостью подавать углекислый газ на катод, удаляя его из анода.

В системах ТЭТО предшествующего уровня техники встречаются даже более критические температурные режимы, и они имеют недостаток, заключающийся в деградации напряжений элемента при высоких температурах в обычных рабочих условиях.

Более низкая теплота сгорания топлива обычно определяет энергию (изменение энтальпии реакции), которая может вырабатываться от окисления этого топлива. Электрохимическая энергия, которая может вырабатываться идеальным топливным элементом, является, однако, превращением в реакции одного вида свободной энергии в другой, однако оно не такое значительное, как изменение энтальпии. Разница между изменением энтальпии и превращением свободной энергии является произведением изменения энтропии реакции, помноженным на абсолютную температуру. Эта разница увеличивается при более высоких температурах, так что высокотемпературные топливные элементы, естественно, преобразуют нижнюю фракцию топливной энергии в электрическую энергию с высоким кпд, в то время как большая фракция топливной энергии может быть получена только в качестве тепла, которое должно преобразовываться в электрическую энергию циклом дополнительной термодинамической выработки электроэнергии с использованием сбрасываемого тепла (т.е. на паротурбинных или газотурбинных электростанциях), с меньшим кпд.

Скопление продуктов реакции (углекислого газа и водяного пара) на аноде топливного элемента оказывает противодействие электрохимической реакции, поэтому количество свободной энергии уменьшается. Повышенное парциальное давление кислорода и углекислого газа над катодом и повышенное парциальное давление водорода над анодом способствуют развитию реакции, так что увеличивается свободная энергия. К сожалению, реакция истощает кислород и углекислый газ в катодном канале и истощает водород в анодном канале, резко увеличивая противодавление углекислого газа в анодном канале. Поэтому превращение свободной энергии уменьшается, непосредственно снижая напряжение батарей топливных элементов. Это снижает электрический кпд системы, приводя к увеличению тепла, которое должно быть преобразовано, с уже меньшей эффективностью, циклом дополнительной термической выработки электроэнергии с использованием сбрасываемого тепла.

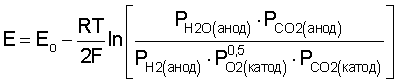

Превращение свободной энергии является просто произведением электродвижущей силы ("Е") элемента и заряда, передаваемого на моль реакцией "2F", где показатель, равный двум, отражает валентность иона карбоната. Последующее уравнение Нернста для ТЭРК выражает изложенную выше зависимость электродвижущей силы от парциальных давлений электрохимических реагентов в анодном и катодном каналах, где стандартная электродвижущая сила ("Ео") касается всех компонентов в стандартных условиях, с водой в качестве пара.

Системы ТЭРК предшествующего уровня техники не обеспечивают какого-либо удовлетворительного решения этой проблемы, которая серьезно мешает достижению общего кпд. Решением проблемы является разработка способа для поддержания высокой концентрации водорода на аноде и высокой концентрации кислорода на катоде при эффективном переносе горячего углекислого газа с анода на катод. Несмотря на неоднократные попытки разработать эффективную технологию переноса углекислого газа, совместимую с рабочими условиями ТЭРК, ни одна из этих попыток не оказалась успешной.

Принятый способ подачи углекислого газа на катод ТЭРК заключался в сжигании фракции отработавшего газа анода (включая не вступивший в реакцию водород и другие топливные компоненты) для обеспечения углекислого газа, смешанного с водяным паром, и азота, смешиваемого с дополнительным воздухом, обеспечивающим кислород на катоде. Этот принцип имеет серьезные ограничения. Для относительно эффективной выработки электрохимической энергии невозможно обеспечить даже количество, превышающее исходное количество топлива, поскольку требуется дополнительное сгорание, теплота которого может полезно поглощаться только циклом дополнительной выработки электроэнергии с использованием сбрасываемого тепла. К тому же, соотношение кислорода/азота катодного газа даже больше разжижено, чем окружающий воздух, что также снижает напряжение элемента и таким образом передает дополнительную нагрузку вырабатываемой энергии менее эффективно на тепловую станцию выработки электроэнергии с использованием сбрасываемого тепла.

Последующее уравнение Нернста для ТЭТО выражает зависимость электродвижущей силы от парциальных давлений электрохимических реагентов в анодном и катодном каналах с упрощающим допущением, что СО преобразуется в реакции конверсии водяного пара. Наибольшая зависимость, естественно, проявляется при самых высоких рабочих температурах (температурах реакции) ТЭТО.

Системы адсорбции с использованием разности давлений (АРД) являются одной возможностью обеспечения газов топливному элементу. Системы адсорбции с использованием разности давлений и вакуумные системы адсорбции с использованием разности давлений (ВАРД) отделяют фракции газа от газовой смеси координированием циклов давлений и изменений направления потока над адсорбером или слоем адсорбента, который преимущественно адсорбирует наиболее легко адсорбируемый газовый компонент относительно газового компонента, адсорбируемого с меньшей легкостью. Общее давление газовой смеси в адсорбере повышается, когда газовая смесь протекает через адсорбер из одного его конца в другой его конец, и уменьшается, когда газовая смесь протекает через адсорбент от второго конца назад в первый конец. Когда цикл адсорбции с использованием разности давлений повторяется, компонент, адсорбируемый с меньшей легкостью, концентрируется вблизи второго конца адсорбера, а наиболее легко адсорбируемый компонент концентрируется вблизи первого конца адсорбера. В результате "легкий" продукт (газовая фракция, обедненная в наиболее легко адсорбируемом компоненте и обогащенная в компоненте, адсорбируемом с меньшей легкостью) поступает из второго конца адсорбера, а "тяжелый" продукт (газовая фракция, обогащенная в наиболее интенсивно адсорбируемом компоненте) выходит из первого конца адсорбера.

Однако в обычной системе, где применяется адсорбция с использованием разности давлений или вакуумная адсорбция с использованием разности давлений, работают параллельно два или более неподвижных адсорбера с множеством двухпутевых направляющих клапанов (распределителей) на каждом конце каждого адсорбера для соединения адсорберов в чередующейся последовательности с источниками давления и отводами. Эта система часто является громоздкой и дорогостоящей для внедрения вследствие большого размера адсорберов и сложности необходимого оборудования распределителей. Клапаны могут не работать при рабочих температурах ТЭРК (топливного элемента из расплавленного карбоната). Кроме того, обычная система адсорбции с использованием разности давлений делает неэффективным использование прилагаемой энергии из-за необратимого расширения газа, когда в процессе адсорбции с использованием разности давлений на адсорберах циклично повышается давление или происходит сброс давления. Обычные системы АРД объемные и тяжелые из-за низкой частоты циклов и, следовательно, большой структуры адсорбента. Кроме того, технологии АРД предшествующего уровня техники могут оказаться не способными к работе при такой высокой температуре. К тому же, адсорбенты, которые могут отделять углекислый газ в присутствии водяного пара, должны быть обеспечены для любого процесса разделения анодного газа адсорбцией с использованием разности давлений, происходящей при повышенной температуре.

Были предложены описания парогазовых электростанций с циклом газовой турбины, совмещенным с системой топливного элемента. Кроме того, опубликованная международная патентная заявка (на общих правах) РСТ № WO 00/16425 обеспечивает примеры того, как установки для адсорбции с использованием разности давлений могут быть интегрированы с газотурбинными электростанциями или с электростанциями на топливных элементах, имеющими вспомогательный газотурбинный агрегат.

Следующей проблемой, к которой относятся описанные системы и процессы, является преодоление глобального потепления, вызываемого общими выбросами углекислого газа из вырабатывающих электроэнергию установок, работающих на ископаемом топливе.

Описанные системы и процессы также касаются следующих проблем, связанных с защитой окружающей среды:

А. отправления концентрированного CO2 для его устранения и уничтожения.

Б. по существу полного устранения токсичных выбросов NOx посредством устранения сжигания в присутствии азота.

В. высокой общей эффективности (кпд) для достижения наиболее приемлемого использования энергетических ресурсов.

Описываемые системы выработки электроэнергии, основанные на ТЭРК или ТЭТО, касаются устранения недостатков предшествующего уровня техники, в основном с целью регулирования концентрации реагентов для повышения рабочих характеристик и экономичности, а в системах ТЭРК для переноса углекислого газа с анода на катод, увеличивающего выход энергии.

Согласно первому объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: по меньшей мере, один топливный элемент, работающий при температуре, по меньшей мере, около 250°С; по меньшей мере, одну газовую систему, выбранную из системы отделения водородосодержащего газа или системы подачи кислородосодержащего газа, соединенную с топливным элементом, при этом система отделения водородосодержащего газа или система подачи кислородосодержащего газа включает в себя, по меньшей мере, одно устройство, выбранное из компрессора или насоса, причем система отделения водородосодержащего газа или система подачи кислородосодержащего газа содержит модуль адсорбции с использованием разности давлений; и приводную систему для компрессора или насоса, которая включает в себя средство для регенерации энергии, по меньшей мере, из одного из системы отделения водородосодержащего газа, системы подачи кислородосодержащего газа или тепла топливного элемента.

Предпочтительно топливным элементом является топливный элемент из расплавленного карбоната или топливный элемент из твердого оксида.

Предпочтительно топливный элемент работает при температуре, по меньшей мере, приблизительно 600°С.

Предпочтительно средство для регенерации энергии содержит, по меньшей мере, одну систему, выбранную из газовой турбины, теплообменника или двигателя Стирлинга.

Предпочтительно насос является вакуумным насосом.

Согласно второму объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: по меньшей мере, один топливный элемент, работающий при температуре, по меньшей мере, 250°С; по меньшей мере, одну газовую систему, выбранную из системы отделения водородосодержащего газа или системы подачи кислородосодержащего газа, соединенную с топливным элементом, причем система отделения водородосодержащего газа или система подачи кислородосодержащего газа содержит модуль адсорбции с использованием разности давлений; и систему газовой турбины, соединенную с системой отделения водородосодержащего газа или с системой подачи кислородосодержащего газа, в которой система газовой турбины работает от энергии, регенерируемой, по меньшей мере, из одного из системы отделения водородосодержащего газа, системы подачи кислородосодержащего газа или тепла топливного элемента.

Предпочтительно модуль адсорбции с использованием разности давлений выполнен с возможностью подачи водородосодержащего газа на топливный элемент, при этом модуль адсорбции с использованием разности давлений включает в себя первый адсорбент и, по меньшей мере, один второй материал, выбранный из второго адсорбента, катализатора конверсии с водяным паром или катализатора реакции конверсии водяного газа.

Предпочтительно первый адсорбент преимущественно адсорбирует углекислый газ по сравнению с водяным паром.

Предпочтительно первый адсорбент содержит активированный щелочью материал, а катализатор содержит Cu-ZnO, карбонильный комплекс переходного металла или катализатор, содержащий металл из группы переходных металлов, введенный в клетку цеолита.

Предпочтительно система газовой турбины дополнительно соединена, по меньшей мере, с одним устройством, выбранным из компрессора, насоса или вспомогательного устройства.

Согласно третьему объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: по меньшей мере, один топливный элемент, выбранный из топливного элемента из расплавленного карбоната или топливного элемента из твердого оксида; по меньшей мере, одну газовую систему, выбранную из системы отделения водородосодержащего газа или системы подачи кислородосодержащего газа, соединенную с топливным элементом, причем система отделения водородосодержащего газа или система подачи кислородосодержащего газа содержит модуль адсорбции с использованием разности давлений; и систему газовой турбины, соединенную с системой отделения водородосодержащего газа или с системой подачи кислородосодержащего газа, в которой система газовой турбины работает от энергии, регенерируемой, по меньшей мере, из одного из системы отделения водородосодержащего газа, системы подачи кислородосодержащего газа или тепла топливного элемента.

Согласно четвертому объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: по меньшей мере, один топливный элемент, работающий при температуре, по меньшей мере, приблизительно 250°С; по меньшей мере, одну газовую систему, выбранную из системы отделения водородосодержащего газа или системы отделения кислородосодержащего газа, соединенную с топливным элементом, в которой система отделения водородосодержащего газа выполнена с возможностью выработки первого потока отходящего газа, при этом система отделения кислородосодержащего газа выполнена с возможностью выработки второго потока отходящего газа; и систему газовой турбины, соединенную, по меньшей мере, с одной из системы отделения водородосодержащего газа или системы отделения кислородосодержащего газа, при этом система газовой турбины получает, по меньшей мере, один из первого потока отходящего газа или второго потока отходящего газа.

Предпочтительно топливный элемент работает при температуре, по меньшей мере, приблизительно 600°С.

Предпочтительно система отделения водородосодержащего газа содержит первый адсорбционный модуль, а первый поток отходящего газа обогащен углекислым газом.

Предпочтительно система дополнительно содержит камеру сгорания, которая образует первый вход для приема первого потока отходящего газа и выход для удаления потока газа продукта сгорания.

Предпочтительно система дополнительно содержит первую трубу, через которую сообщаются по текучей среде выход камеры сгорания и входное отверстие катода, образованное топливным элементом, вторую трубу, через которую сообщаются по текучей среде выходное отверстие катода, образованное топливным элементом, и система газовой турбины, и, по меньшей мере, один теплообменник, вмещающий в себя, по меньшей мере, часть первой трубы и, по меньшей мере, часть второй трубы.

Предпочтительно система дополнительно содержит, по меньшей мере, одну трубу, через которую сообщаются по текучей среде выход камеры сгорания и система газовой турбины.

Предпочтительно система газовой турбины включает в себя, по меньшей мере, одно устройство, выбранное из компрессора и вакуумного насоса.

Предпочтительно первый модуль адсорбции содержит вращающийся модуль адсорбции с использованием разности давлений.

Предпочтительно система газовой турбины включает в себя, по меньшей мере, одно устройство, соединенное с вращающимся модулем адсорбции с использованием разности давлений, при этом устройство выбрано из компрессора и вакуумного насоса.

Согласно пятому объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: по меньшей мере, один топливный элемент, выбранный из топливного элемента из расплавленного карбоната и топливного элемента из твердого оксида; по меньшей мере, один модуль адсорбции с использованием разности давлений, который выполнен с возможностью выработки потока газа, обогащенного кислородом, для подачи на топливный элемент и потока отходящего газа тяжелого продукта; и по меньшей мере, один вакуумный насос, соединенный с модулем адсорбции с использованием разности давлений, для извлечения потока газа тяжелого продукта.

Согласно шестому объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: источник кислородосодержащего газа; по меньшей мере, один модуль отделения водородосодержащего газа, который выполнен с возможностью выработки потока газа, обогащенного водородом, и потока газа, обогащенного углекислым газом, причем модуль отделения водородосодержащего газа содержит модуль адсорбции с использованием разности давлений; устройство сгорания для получения потока газа продукта сгорания из кислородосодержащего газа и потока газа, обогащенного углекислым газом; и, по меньшей мере, один топливный элемент из расплавленного карбоната, имеющий входное отверстие катода для приема потока газа продукта сгорания и входное отверстие анода для приема потока газа, обогащенного водородом.

Предпочтительно модуль адсорбции с использованием разности давлений соединен с источником кислородосодержащего газа и выполнен с возможностью вырабатывания потока газа, обогащенного кислородом, для подачи на устройство сгорания.

Предпочтительно топливный элемент из расплавленного карбоната имеет выходное отверстие для удаления, по меньшей мере, одного потока отходящего газа топливного элемента, при этом система дополнительно содержит первый теплообменник, который принимает поток отходящего газа топливного элемента и поток газа продукта сгорания.

Предпочтительно система дополнительно содержит реактор, вырабатывающий водородосодержащий газ, и трубу для подачи смеси углеводородного топлива/воды на реактор, вырабатывающий водородосодержащий газ, при этом, по меньшей мере, часть трубы для смеси углеводородного топлива/воды расположена внутри первого теплообменника.

Предпочтительно система дополнительно содержит модуль адсорбции с использованием разности давлений, соединенный с источником кислородосодержащего газа, который может вырабатывать поток газа, обогащенного кислородом, для подачи на реактор, вырабатывающий водородосодержащий газ.

Согласно седьмому объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: по меньшей мере, один топливный элемент, имеющий выходное отверстие анода для удаления анодного отходящего газа и входное отверстие катода, при этом топливный элемент работает при температуре, по меньшей мере, приблизительно 250°С; модуль адсорбции с использованием разности давлений, который выполнен с возможностью выработки потока газа, обогащенного кислородом; и устройство сгорания для получения потока газа продукта сгорания из потока газа, обогащенного кислородом, и анодного отходящего газа; и трубу, через которую сообщаются по текучей среде устройство сгорания и входное отверстие катода для топлива, для подачи потока газа продукта сгорания на катод топливного элемента.

Согласно восьмому объекту настоящего изобретения создан способ получения, по меньшей мере, одного подаваемого потока, по меньшей мере, на один топливный элемент, работающий при температуре, по меньшей мере, приблизительно 250°С, включающий: обеспечение, по меньшей мере, одной из системы отделения водородосодержащего газа или системы подачи кислородосодержащего газа, соединенной с топливным элементом, при этом система отделения водородосодержащего газа или система подачи кислородосодержащего газа включает в себя, по меньшей мере, одно устройство, выбранное из компрессора или вакуумного насоса, причем система отделения водородосодержащего газа или система подачи кислородосодержащего газа содержит модуль адсорбции с использованием разности давлений; регенерацию энергии, по меньшей мере, из одного из системы отделения водородосодержащего газа, системы подачи кислородосодержащего газа или тепла топливного элемента; и осуществление работы компрессора или вакуумного насоса, по меньшей мере, частично на регенерируемой энергии для обеспечения, по меньшей мере, одного потока, подаваемого на топливный элемент.

Предпочтительно регенерация энергии и работа включают введение, по меньшей мере, одного отходящего потока из топливного элемента, системы отделения водородосодержащего газа или системы подачи кислородосодержащего газа, по меньшей мере, в один агрегат, выбранный из теплообменника и газовой турбины.

Предпочтительно топливный элемент работает при температуре, по меньшей мере, приблизительно 600°С.

Согласно девятому объекту настоящего изобретения создан способ получения, по меньшей мере, одного потока топлива, по меньшей мере, на один топливный элемент, работающий при температуре, по меньшей мере, приблизительно 250°С, включающий: создание первой разности давлений в первом потоке газа, содержащем топливо, в условиях, достаточных для разделения первого потока газа, содержащего топливо, на первый поток обогащенного топливом газа и первый поток обедненного топливом газа; введение, по меньшей мере, одного из первого потока обогащенного топливом газа или первого потока обедненного топливом газа в первый агрегат для создания первой разности давлений и введение первого потока обогащенного топливом газа в топливный элемент.

Предпочтительно создание первой разности давлений включает адсорбцию с использованием разности давлений, при этом первый поток газа, содержащего топливо, содержит поток водородосодержащего газа, поток обогащенного топливом газа содержит поток обогащенного водородом газа, поток обедненного топливом газа содержит поток газа, обогащенного углекислым газом, и введение агрегата включает введение потока газа, обогащенного углекислым газом, в газовую турбину в качестве рабочей среды для осуществления адсорбции с использованием разности давлений.

Согласно десятому объекту настоящего изобретения создан способ получения кислородосодержащего потока газа и потока газа, содержащего углекислый газ, на катод топливного элемента из расплавленного карбоната и водородосодержащего потока газа на анод топливного элемента, включающий: разделение водородосодержащего потока газа на поток газа, обогащенного водородом, и поток газа, обогащенного углекислым газом, причем разделение происходит посредством адсорбции с использованием разности давлений; сжигание смеси потока газа, обогащенного углекислым газом, и кислородосодержащего потока газа для получения потока газа продукта сгорания; введение потока газа, обогащенного водородом, в анод топливного элемента и введение потока газа продукта сгорания в катод топливного элемента.

Предпочтительно дополнительно осуществляют кислородное обогащение потока подаваемого воздуха для получения кислородосодержащего потока газа.

Предпочтительно кислородное обогащение включает введение потока подаваемого воздуха в модуль адсорбции с использованием разности давлений для получения потока газа, обогащенного кислородом.

Предпочтительно топливный элемент выделяет, по меньшей мере, один поток отходящего газа топливного элемента, при этом способ дополнительно включает передачу тепла от потока газа продукта сгорания к потоку отходящего газа топливного элемента.

Предпочтительно дополнительно вводят нагретый поток отходящего газа топливного элемента в газовую турбину.

Согласно одиннадцатому объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: по меньшей мере, один топливный элемент, работающий при температуре, по меньшей мере, приблизительно 250°С; систему регенерации тепла топливного элемента, соединенную с топливным элементом; по меньшей мере, одну систему подачи топливного газа, соединенную с топливным элементом, причем система подачи топливного газа содержит модуль адсорбции с использованием разности давлений; и систему газовой турбины, соединенную с системой регенерации тепла топливного элемента и системой подачи топливного газа.

Предпочтительно топливный элемент работает при температурах, по меньшей мере, приблизительно 600°С.

Предпочтительно система регенерации тепла топливного элемента содержит трубу для рециркуляции, через которую проходит рабочая среда регенерации тепла для передачи тепловой энергии из топливного элемента на энергию расширения газа для системы газовой турбины.

Предпочтительно рабочая среда регенерации тепла имеет тепловое сообщение с потоком отходящего газа топливного элемента.

Предпочтительно система газовой турбины содержит, по меньшей мере, один насос или компрессор, соединенный с модулем адсорбции с использованием разности давлений, и детандер, соединенный с насосом или компрессором.

Предпочтительно модуль адсорбции с использованием разности давлений выполнен с возможностью выработки потока газа, обогащенного кислородом, для подачи на топливный элемент.

Предпочтительно система дополнительно содержит первый модуль адсорбции с использованием разности давлений, который выполнен с возможностью выработки потока газа, обогащенного кислородом, для подачи на топливный элемент, и второй модуль адсорбции с использованием разности давлений, который выполнен с возможностью выработки потока газа, обогащенного водородом, для подачи на топливный элемент.

Согласно двенадцатому объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: по меньшей мере, один топливный элемент, выбранный из топливного элемента из расплавленного карбоната или топливного элемента из твердого оксида; систему регенерации тепла топливного элемента, соединенную с топливным элементом; по меньшей мере, одну систему подачи топливного газа, соединенную с топливным элементом, причем система подачи топливного газа содержит модуль адсорбции с использованием разности давлений; и систему газовой турбины, соединенную с системой регенерации тепла топливного элемента и системой подачи топливного газа.

Согласно тринадцатому объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: по меньшей мере, один топливный элемент, образующий, по меньшей мере, один вход для приема потока топливного газа и, по меньшей мере, один выход для выведения потока отходящего газа топливного элемента, причем топливный элемент работает при температуре, по меньшей мере, около 250°С; по меньшей мере, одну систему подачи топливного газа для подачи потока топливного газа на вход топливного элемента, причем система подачи топливного газа содержит модуль адсорбции с использованием разности давлений; систему газовой турбины, соединенную с системой подачи топливного газа; первую трубу, сообщающуюся по текучей среде с выходом топливного элемента, для прохождения через нее потока отходящего газа топливного элемента; вторую трубу для прохождения через нее рабочей среды восстановления тепла, сообщающуюся с системой турбины; и первый теплообменник, вмещающий первую часть первой трубы и вторую часть второй трубы.

Предпочтительно топливный элемент работает при температуре, по меньшей мере, приблизительно 600°С.

Предпочтительно модуль адсорбции с использованием разности давлений выполнен с возможностью выработки потока газа, обогащенного кислородом, для подачи на входное отверстие катода топливного элемента; и система газовой турбины содержит, по меньшей мере, один насос или компрессор, соединенный с модулем адсорбции с использованием разности давлений, и детандер, соединенный с насосом или компрессором, при этом детандер образует вход для приема рабочей жидкости регенерации тепла.

Предпочтительно система, вырабатывающая электрический ток, дополнительно содержит источник воздуха для подачи воздуха на модуль адсорбции с использованием разности давлений и на вторую трубу в качестве рабочей среды для регенерации тепла.

Предпочтительно первая труба и вторая труба расположены рядом внутри теплообменника, так что тепло передается из отходящего газа катода в первой трубе рабочей среде регенерации тепла во второй трубе.

Предпочтительно система подачи топливного газа содержит модуль адсорбции с использованием разности давлений, который выполнен с возможностью вырабатывания потока газа, обогащенного водородом, для подачи на входное отверстие анода топливного элемента; а система газовой турбины содержит, по меньшей мере, один насос или компрессор, соединенный с модулем адсорбции с использованием разности давлений, и детандер, соединенный с насосом или компрессором, при этом детандер образует вход для приема рабочей жидкости регенерации тепла.

Предпочтительно система дополнительно содержит систему выработки водородосодержащего газа, соединенную с модулем адсорбции с использованием разности давлений, при этом система выработки водородосодержащего газа образует выход для подачи потока водородосодержащего газа на модуль адсорбции с использованием разности давлений и вход для приема углеводородного топлива.

Предпочтительно система дополнительно содержит третью трубу, сообщающуюся по текучей среде со входом системы выработки водородосодержащего газа, по которой может проходить углеводородное топливо, четвертую трубу, устанавливающую сообщение по текучей среде между выходом системы выработки водородосодержащего газа и входом, образованным в модуле адсорбции с использованием разности давлений, для приема подаваемого потока водородосодержащего газа, и второй теплообменник, вмещающий часть третьей трубы и четвертой трубы, в котором третья труба и четвертая труба расположены рядом, так что тепло передается из подаваемого потока водородосодержащего газа в четвертой трубе углеводородному топливу в третьей трубе.

Предпочтительно насос является вакуумным насосом для извлечения потока газа, обедненного кислородом, из модуля адсорбции с использованием разности давлений, а топливный элемент работает при температуре, по меньшей мере, приблизительно 600°С.

Предпочтительно топливный элемент образует первый выход для выведения потока отходящего катодного газа и второй выход для выведения потока отходящего анодного газа, и поток отходящего катодного газа проходит по первой трубе, при этом система, вырабатывающая электрический ток, дополнительно содержит третью трубу, по которой проходит поток отходящего анодного газа, причем часть третьей трубы размещена внутри первого теплообменника.

Предпочтительно система дополнительно содержит, по меньшей мере, один второй теплообменник, вмещающий вторую часть первой трубы и второй трубы, при этом система газовой турбины включает в себя, по меньшей мере, две турбины с детандером, и вторая труба устанавливает сообщение между первым теплообменником, вторым теплообменником и двумя турбинами с детандерами.

Предпочтительно топливный элемент содержит топливный элемент из твердого оксида или топливный элемент из расплавленного карбоната; система подачи топливного газа содержит первый вращающийся модуль адсорбции с использованием разности давлений для подачи потока газа, обогащенного кислородом, на входное отверстие катода топливного элемента и второй вращающийся модуль адсорбции с использованием разности давлений для подачи потока газа, обогащенного водородом, на входное отверстие анода топливного элемента; и система газовой турбины соединена с первым вращающимся модулем адсорбции с использованием разности давлений и вторым вращающимся модулем адсорбции с использованием разности давлений.

Предпочтительно система подачи топливного газа содержит модуль разделения газа, который выполнен с возможностью выработки потока обогащенного топливом газа для подачи на вход топливного элемента.

Согласно четырнадцатому объекту настоящего изобретения создан способ получения, по меньшей мере, одного потока обогащенного топливом газа, по меньшей мере, на один топливный элемент, работающий при температуре, по меньшей мере, приблизительно 250°С, включающий: создание разности давлений в потоке газа, содержащего топливо, в условиях, достаточных для отделения потока обогащенного топливом газа от потока газа, содержащего топливо, причем создание разности давлений включает адсорбцию с использованием разности давлений; введение потока обогащенного топливом газа в топливный элемент; передачу тепла из топливного элемента рабочей среде регенерации тепла и введение рабочей среды регенерации тепла, по меньшей мере, в один агрегат для создания разности давлений.

Предпочтительно поток газа, содержащий топливо, содержит воздух, поток обогащенного топливом газа содержит поток газа, обогащенного кислородом, и агрегат содержит газовую турбину.

Предпочтительно передача тепла включает передачу тепла от потока отходящего газа, по меньшей мере, одного топливного элемента рабочей среде регенерации тепла.

Предпочтительно рабочую среду регенерации тепла расширяют при введении в газовую турбину для приведения в действие компрессора или насоса, вырабатывающего разность давлений.

Согласно пятнадцатому объекту настоящего изобретения создан способ получения, по меньшей мере, одного потока обогащенного топливом газа, по меньшей мере, на один из топливных элементов, топливный элемент из расплавленного карбоната или топливный элемент из твердого оксида, включающий: создание разности давлений в потоке газа, содержащего топливо, в условиях, достаточных для отделения потока обогащенного топливом газа от потока газа, содержащего топливо; введение потока обогащенного топливом газа в топливный элемент; передачу тепла из топливного элемента рабочей среде регенерации тепла и введение рабочей среды регенерации тепла, по меньшей мере, в один агрегат для создания разности давлений.

Согласно шестнадцатому объекту настоящего изобретения создан способ получения потока газа, обогащенного кислородом, по меньшей мере, на один из топливных элементов, к топливному элементу из расплавленного карбоната или топливному элементу из твердого оксида, включающий: обеспечение первого модуля адсорбции с использованием разности давлений, который выполнен с возможностью вырабатывания потока газа, обогащенного кислородом, для подачи на топливный элемент; обеспечение системы газовой турбины, соединенной с первым модулем адсорбции с использованием разности давлений; и циркуляцию потока рабочей жидкости регенерации тепла через систему газовой турбины, в которой часть потока рабочей среды регенерации тепла расположена рядом с потоком отходящего газа, по меньшей мере, одного топливного элемента.

Предпочтительно система газовой турбины содержит, по меньшей мере, один детандер, соединенный с компрессором или насосом, а рабочая среда регенерации тепла вводится в детандер.

Предпочтительно дополнительно осуществляют нагрев потока газа, обогащенного кислородом, перед подачей на топливный элемент путем расположения части потока газа, обогащенного кислородом, рядом, по меньшей мере, с одним из потока рабочей среды регенерации тепла или потока отходящего газа топливного элемента.

Предпочтительно дополнительно осуществляют обеспечение второго модуля адсорбции с использованием разности давлений, который выполнен с возможностью вырабатывания потока газа, обогащенного водородом, для подачи на топливный элемент, при этом систему газовой турбины дополнительно соединяют со вторым модулем адсорбции с использованием разности давлений.

Согласно семнадцатому объекту настоящего изобретения создана система, вырабатывающая электрический ток, содержащая: по меньшей мере, один топливный элемент, топливный элемент из расплавленного карбоната или топливный элемент из твердого оксида и модуль адсорбции с использованием разности давлений, соединенный с топливным элементом, который может вырабатывать водородосодержащий газ для подачи на топливный элемент, причем модуль адсорбции с использованием разности давлений содержит первый адсорбент и, по меньшей мере, один второй материал, выбранный из второго адсорбента и катализатора конверсии с водяным паром или катализатора реакции конверсии водяного газа.

Предпочтительно первый адсорбент преимущественно адсорбирует углекислый газ по сравнению с водяным паром.

Предпочтительно модуль адсорбции с использованием разности давлений включает в себя, по меньшей мере, одну первую зону и, по меньшей мере, одну вторую зону, при этом первая зона включает первый адсорбент.

Предпочтительно первый адсорбент содержит активированный щелочью материал, а катализатор содержит Cu-ZnO, карбонильный комплекс переходного металла или катализатор, содержащий металл из группы переходных металлов, введенный в клетку цеолита.

Предпочтительно система дополнительно содержит третью зону, которая включает в себя, по меньшей мере, один осушитель.

Предпочтительно катализатор включен, по меньшей мере, в одну из первой зоны или второй зоны.

Предпочтительно активированный щелочью материал выбран из оксида алюминия, пропитанного карбонатом калия, гидротальцита, активированного карбонатом калия, и их смесей.

Система газовой турбины, связанная с адсорбцией, использующей разность давлений, может приводить в действие все компрессоры и вакуумные насосы для адсорбции O2 с использованием разности давлений, вместе с вакуумным насосом и/или сжатием тяжелой флегмы для адсорбции Н2 с использованием разности давлений. Этот дополнительный цикл газовой турбины позволяет вакуумному насосу для тяжелой флегмы и компрессору приводиться от детандера, который расширяет продукты сгорания остаточного водородосодержащего газа адсорбции с использованием разности давлений. Отличительным признаком определенных описанных примеров реализации является объединение вакуумного насоса (насосов) и/или компрессоров с газовой турбиной, приводимой в действие непосредственно или косвенным образом, сжиганием остаточного газа или, косвенным образом, теплообменом, направленным в отходящее тепло батареи топливных элементов. Таким образом, не требуется ни электрического генератора, соединенного с циклом дополнительной выработки электроэнергии с использованием сбрасываемого тепла, ни вспомогательного источника энергии для приведения в действие всех компрессоров и вакуумных насосов для систем разделения газов. Система газовой турбины может также быть соединена со вспомогательным устройством, например генератором электрического тока, который может обеспечивать мощность для системы воздушного кондиционирования транспортного средства. Могут приниматься во внимание конструкции однокамерных или многокамерных газовых турбин. Центробежные или осевые устройства могут использоваться в качестве компрессоров и насосов. Принципы, основывающиеся на интеграции газовых турбин и топливных элементов, особенно предпочтительны для повышенных уровней энергии. В некоторых экономически предпочтительных примерах реализации используются автономные газогенераторы (турбозарядные агрегаты).

Таким образом, созданы более прогрессивные системы ТЭРК и ТЭТО, включающие адсорбцию с использованием разности давлений и интегрированную систему газовой турбины для обогащения водорода по аноду, при быстром отделении углекислого газа (на катод для систем ТЭРК). В некоторых системах система адсорбции водорода с использованием разности давлений будет работать при высоких температурах, даже приближающихся к температурам системы ТЭРК.

В одном варианте первого и второго примеров реализации, описанных выше, система, вырабатывающая электрический ток, содержит топливный элемент ТЭРК или ТЭТО, систему подачи кислородосодержащего газа и/или систему подачи водородосодержащего газа. Топливный элемент может включать анодный канал, имеющий входное отверстие для анодного газа, для приема подаваемого водородосодержащего газа (или топливного газа, который вступает в реакцию, образуя водород в анодном канале), катодный канал, имеющий входное отверстие для катодного газа и выходное отверстие для катодного газа, и электролит, сообщающийся с анодным и катодным каналом, чтобы способствовать переносу ионов между анодным и катодным каналом. Система подачи водородосодержащего газа может включать систему адсорбции с использованием разности давлений, включающую вращающийся модуль, имеющий статор и ротор, вращающийся относительно статора, для обогащения водорода в анодном канале и извлечения из него углекислого газа. В некоторых примерах реализации изобретения система, вырабатывающая электрический ток, включает систему адсорбции с использованием разности давлений (АРД) или вакуумную систему адсорбции с использованием разности давлений (ВАРД) для обогащения кислорода из воздуха, подаваемого в катодный канал и/или в систему обработки топлива. Установка АРД для обогащения водорода и отделения углекислого газа будет называться первой установкой АРД, а вторая установка АРД или ВАРД может быть обеспечена для обогащения кислорода.

Ротор установки АРД, используемый в описываемых системах и процессах, включает несколько путей прохождения принимаемого материала адсорбента для избирательного адсорбирования первого газового компонента после увеличения давления в путях его прохождения относительно второго газового компонента. Система адсорбции с использованием разности давлений может также включать компрессионное оборудование, связанное с вращающимся модулем, чтобы способствовать проходу газа через пути его прохождения для отделения первого газового компонента от второго газового компонента. Статор включает первую контактную поверхность клапана статора, вторую контактную поверхность клапана статора и несколько рабочих камер, выходящих на контактные поверхности клапана статора. Рабочие камеры включают камеру для подаваемого газа, камеру для выхода легкой флегмы и камеру для возврата легкой флегмы.

Система адсорбции водорода с использованием разности давлений может действовать при высокой рабочей температуре. Например, рабочая температура адсорберов в первой установке адсорбции водорода (АРД) может находиться в пределах приблизительно от температуры окружающего воздуха до повышенной температуры, приблизительно до 450°С, поскольку этому может способствовать рекуперативный или регенеративный теплообмен между первой установкой АРД и анодным каналом топливного элемента. Согласно другому варианту, рабочая температура адсорберов может находиться в пределах приблизительно от рабочей температуры батареи ТЭРК (т.е. приблизительно от 600 до 650°С) или батареи ТЭТО (т.е. приблизительно от 500 до 1000°С), спускаясь до приблизительно 450°С, чему может способствовать рекуперативный или регенеративный теплообмен. В конкретных примерах реализации рабочая температура адсорберов АРД водорода может находиться в пределах от температуры окружающего воздуха приблизительно до 800°С, в частности приблизительно от 150°С до 800°С для установок АРД, которые содержат катализаторы, и от температуры окружающего воздуха до 200°С для установок АРД, не содержащих катализаторов. Эта установка АРД может быть сконструирована таким образом, чтобы поддерживать градиент температуры по длине каналов, по которым проходит поток, так что температура на втором конце адсорберов превышает температуру на первом конце адсорберов. Используемое здесь выражение "рабочая температура адсорберов" означает температуру газа, протекающего через адсорберы, и/или температуру слоев адсорбера.

Согласно третьему примеру реализации изобретения, описана система, вырабатывающая электрический ток, которая включает ТЭРК или ТЭТО и установку АРД (адсорбции с использованием разности давлений) для Н2, соединенную с ТЭРК или ТЭТО, где АРД для Н2 включает первый адсорбент и, по меньшей мере, один второй материал, выбранный из второго адсорбента и катализатора конверсии с водяным паром и катализатора конверсии водяного газа. Первый адсорбент имеет химическое отличие от второго адсорбента. Например, адсорбент в адсорберах первой установки АРД (для водорода) может включать первую зону адсорбента, которая является избирательной при повышенной рабочей температуре (т.е. приблизительно от 250°С до 800°С) для углекислого газа, предпочтительной относительно водяного пара. Такие подходящие адсорбенты известного уровня техники включают материалы, активированные щелочью. Примеры активированных щелочью материалов включают материалы, содержащие катионы щелочных металлов, как, например, Li, Na, К, Cs, Rb, и/или щелочноземельных металлов, например Са, Sr и Ва. Материалы обычно могут быть в виде гидроксида, карбоната, бикарбоната, ацетата, фосфата, нитрата или соединения соли органической кислоты, щелочи или щелочноземельных металлов. Такие соединения могут осаждаться на любой подходящий субстрат, например оксид алюминия. Примеры конкретных материалов включают оксид алюминия, пропитанный карбонатом калия, и гидротальцит, активированный карбонатом калия. Для примеров реализации первой установки АРД, работающей при температурах, близких к температуре окружающего воздуха, подходящие адсорбенты включают гель глинозема, активированные углероды, гидрофильные цеолиты (например, цеолит типа 13Х и многие другие известные цеолиты) и гидрофобные цеолиты (например, цеолит типа У или силикат).

В высокотемпературных примерах реализации первой установки АРД (для водорода) адсорбент в той же или в другой зоне адсорберов может включать компонент, каталитически активный при рабочей температуре этой зоны для реакции конверсии с водяным паром (например, метановое топливо или метаноловое топливо) и/или для реакции конверсии водяного газа (пара). Каталитически активный компонент может быть металлом из группы восстановленных переходных металлов или смесью металлов, или металлом из группы переходных металлов, диспергированным в клетках цеолита и обратимо образующим карбонильный комплекс металла при рабочей температуре второй зоны. Поскольку углекислый газ избирательно адсорбируется относительно водяного пара, когда обогащенный водород непрерывно удаляется на анодный канал, концентрации углекислого газа и водорода над каталитически активным компонентом сохраняются на сниженном уровне посредством процесса АРД, чтобы достигнуть эффекта равновесия реакции, благотворно воздействующего на протекание реакций конверсии с водяным паром и/или водяного газа (пара) в адсорберах первой установки АРД. Конверсия моноксида углерода и топливных компонентов завершается образованием углекислого газа и дополнительного водорода. Это пример реактора АРД, или "реактора повышенной сорбции", который ускоряет эффект простого разделения газов, в результате чего также вырабатывается обогащенный водород, вместе с удалением углекислого газа и приближением реакции конверсии водяного газа (пара) по существу к завершению, причем при этом достигается качественная очистка водорода.

Промышленная адсорбция H2 с использованием разности давлений обычно проводится при значительно повышенных давлениях (>10 бар) для достижения одновременно высокой очистки и высокого восстановления (˜80%-85%). Системы топливных элементов, работающие с реформинг-установками, использующими метанол под давлением, или совместно с газотурбинными циклами, работают при относительно высоких давлениях. Топливные элементы из расплавленного карбоната работают при давлениях от атмосферного до приблизительно 10 бар предельного давления, при этом наиболее предпочтительными в настоящее время являются более низкие давления, что необходимо для продления срока службы батареи топливных элементов. Топливные элементы из твердого оксида могут предназначаться для работы при любом давлении, причем в настоящем изобретении предпочтительны рабочие давления приблизительно от 5 до 20 бар.

Давление легкого полученного газа, выходящего из установок АРД для водорода и кислорода, может сильно отличаться в описанных системах и процессах. Для дополнительного увеличения давления получаемого легкого газа, при необходимости, используются компрессоры и другие механизмы увеличения давления, перед введением в топливный элемент. При очень низких давлениях подачи (от 2 до 3 бар) в первой установке АРД может использоваться дополнительное сжатие для повышения восстановления водорода и одновременного увеличения концентрации углекислого газа. Альтернативные принципы включают вакуумные насосы для увеличения коэффициента рабочего давления, или, в качестве альтернативы, получение "тяжелой флегмы" (промежуточного продукта) повторного сжатия и рециркуляции, подаваемой на АРД в виде фракции отходящего потока при полном давлении. Вакуум и тяжелая флегма могут использоваться в сочетании при помощи вакуумного насоса, превышающего стандартные размеры.

Описанные системы и процессы могут улучшить общий кпд систем топливных элементов, при этом снижая пропорциональное количество образующегося углекислого газа и в то же время обеспечивая его доставку в должное место и время в высококонцентрированном виде для наиболее удобного удаления из атмосферы, например под землей в истощенных пластах природного газа, или для использования в восстановлении масла из нефтяных резервуаров. Кроме того, вывозимая энергия может поставляться только из батареи топливных элементов, поэтому невозможно экспортировать энергию из цикла дополнительной выработки электроэнергии с использованием сбрасываемого тепла или из генераторов на турбинах, работающих на выработке электроэнергии с использованием сбрасываемого тепла, которые таким образом становятся простыми турбозарядными агрегатами. В отличие от этого, согласно определенным примерам реализации, система использует высокотемпературную отходящую теплоту из батареи топливных элементов для приведения в действие автономных роторных турбозарядных агрегатов, необходимых для воздушных компрессоров, вакуумной откачки отходящего воздуха с большим содержанием азота и сжатия тяжелой флегмы обогащенного углекислым газом остаточного анодного газа, при этом тепло, отходящее из батареи топливных элементов, соответствует этим дополнительным нагрузкам, способствуя работе с высокой плотностью тока.

Батарея топливных элементов может работать с относительно высокой плотностью тока (например, приблизительно от 200 до 400 мА/см2) для выработки требующегося количества отходящего тепла, используемого для вспомогательных нагрузок сжатия, поскольку описанные системы АРД резко повысили напряжения холостого хода (т.е. приблизительно от 0,75 до 0,95 вольт). Необходимый размер батареи топливных элементов на кВ может быть значительно уменьшен при высокой плотности тока. Подобно этому, батарея топливных элементов того же размера может достигать полного выхода энергии, который до этого достигался батареей плюс генератором дополнительной выработки электроэнергии с использованием сбрасываемого тепла, который в некоторых примерах реализации полностью устраняется.

Следующие далее признаки и преимущества изобретения станут понятны из последующего подробного описания нескольких примеров реализации изобретения со ссылкой на сопутствующие чертежи.

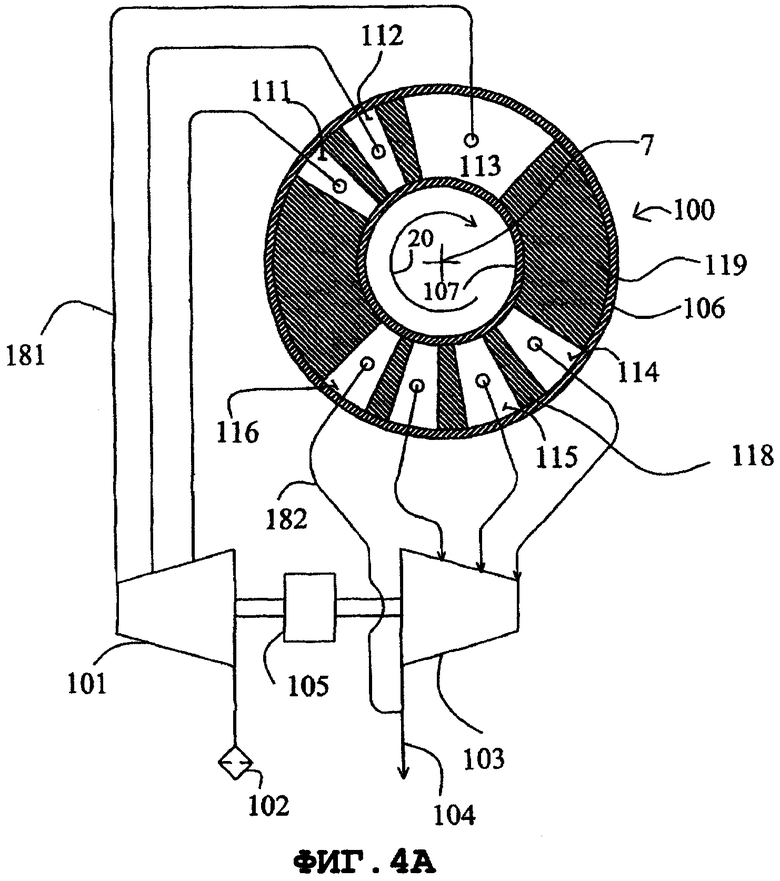

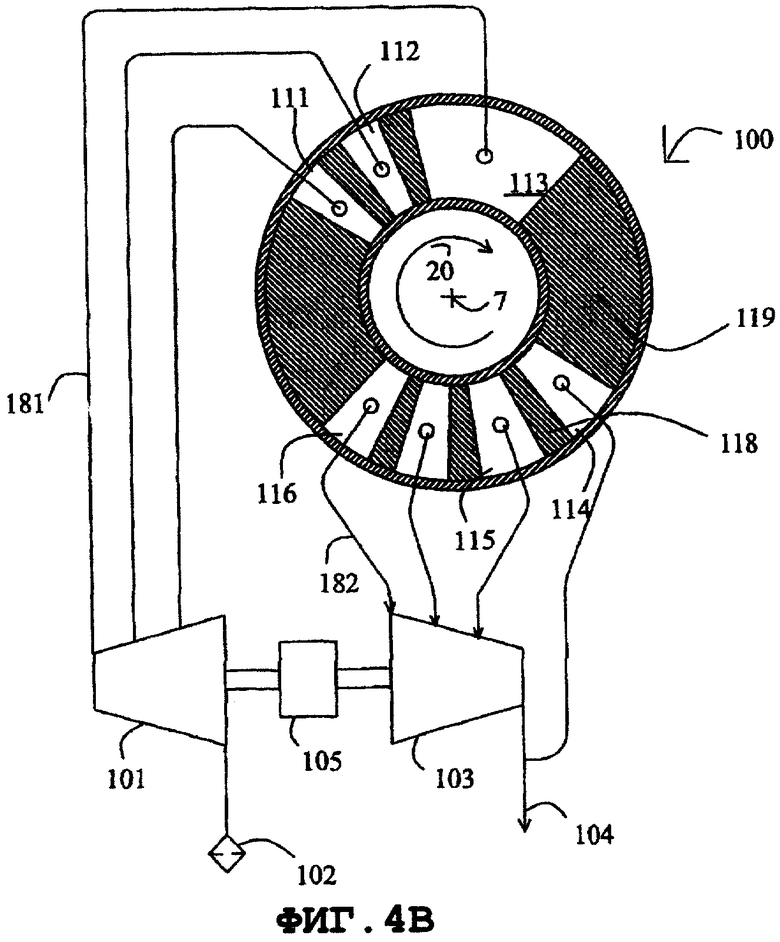

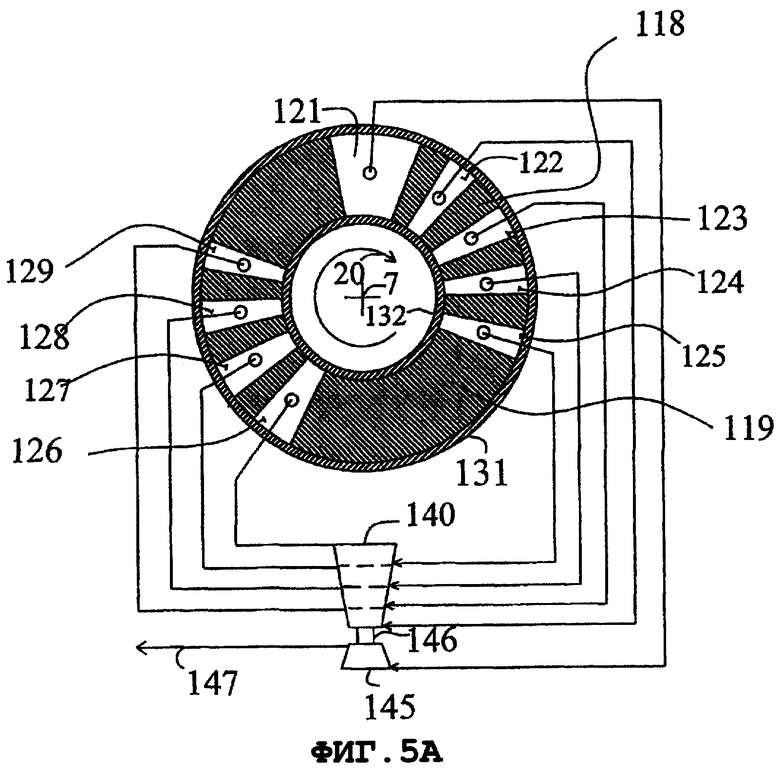

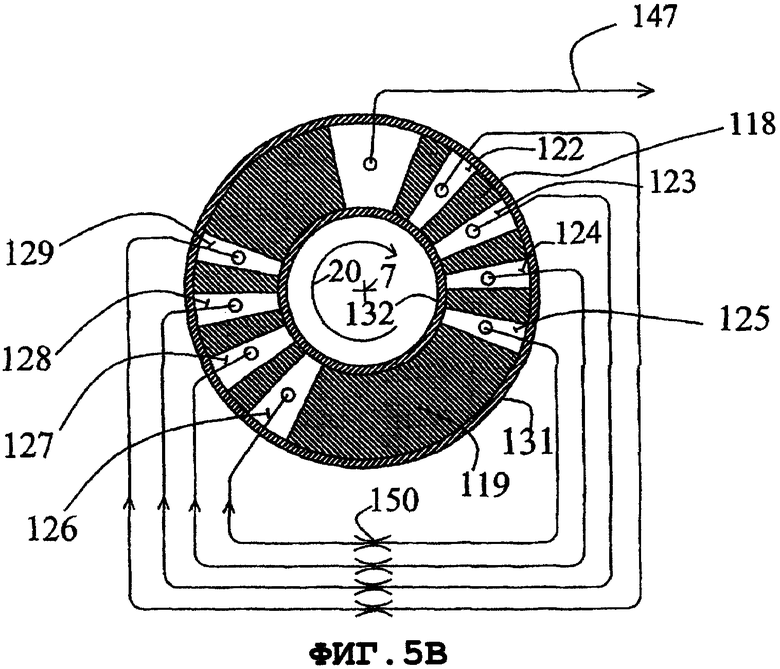

Ниже приводится описание некоторых примеров реализации изобретения со ссылкой на прилагаемые чертежи, на которых:

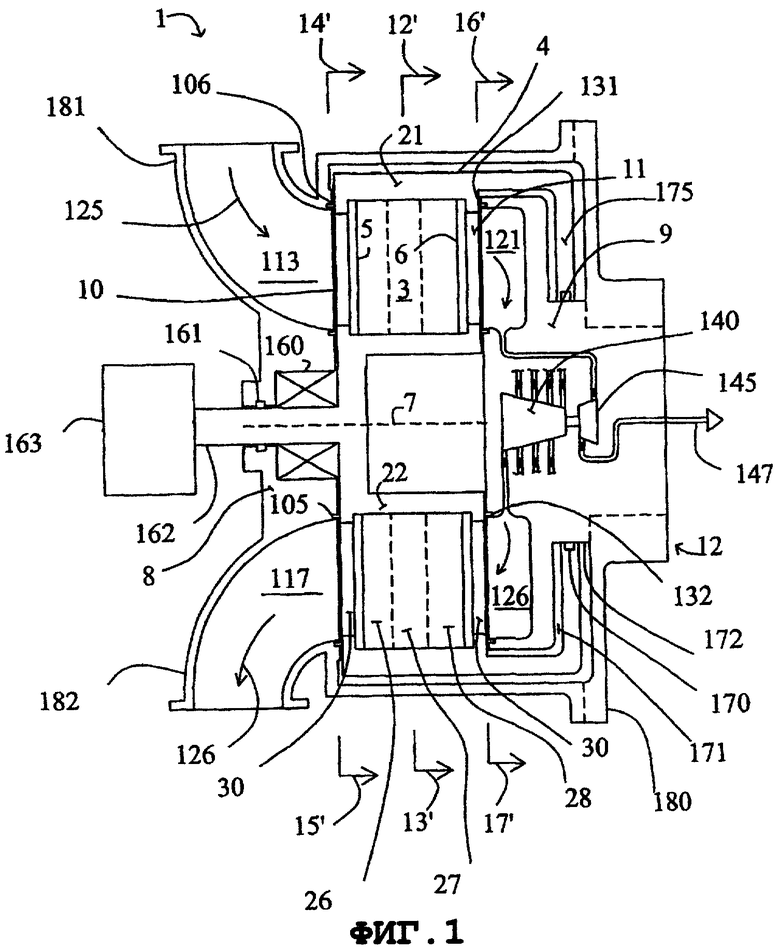

Фиг.1 - осевой разрез вращающегося модуля АРД;

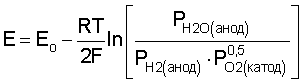

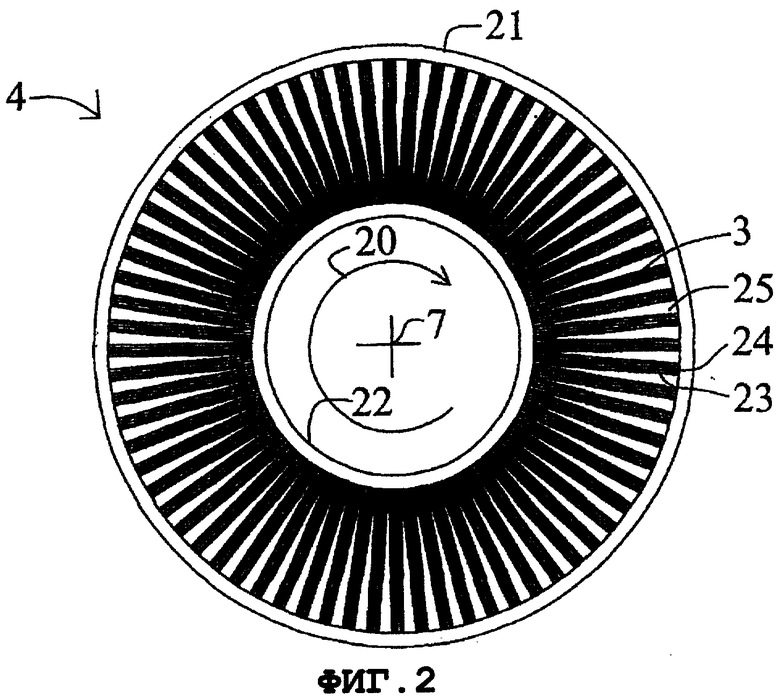

Фиг.2-5В - поперечные сечения модуля с фиг.1;

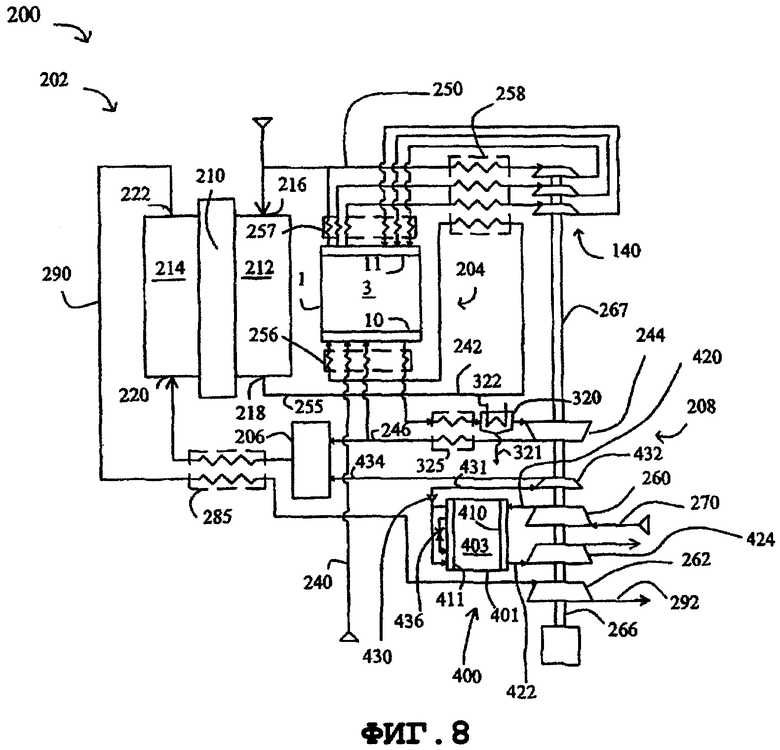

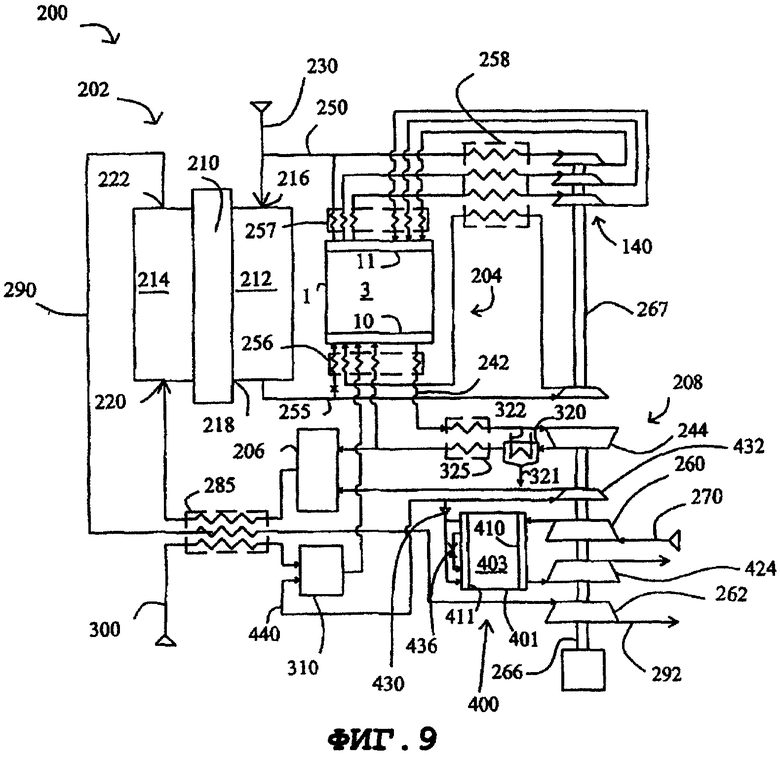

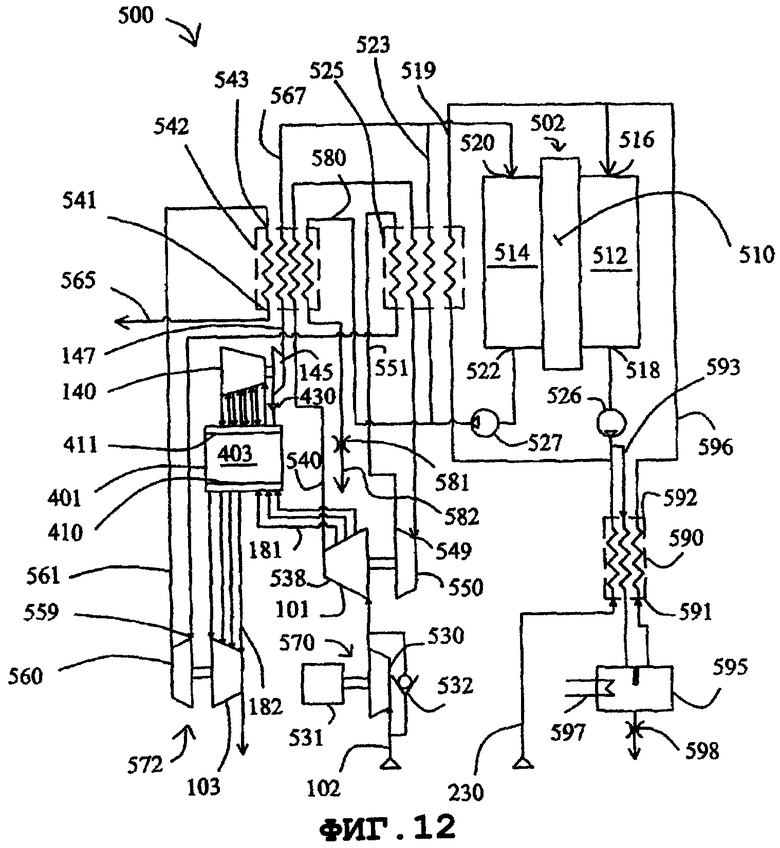

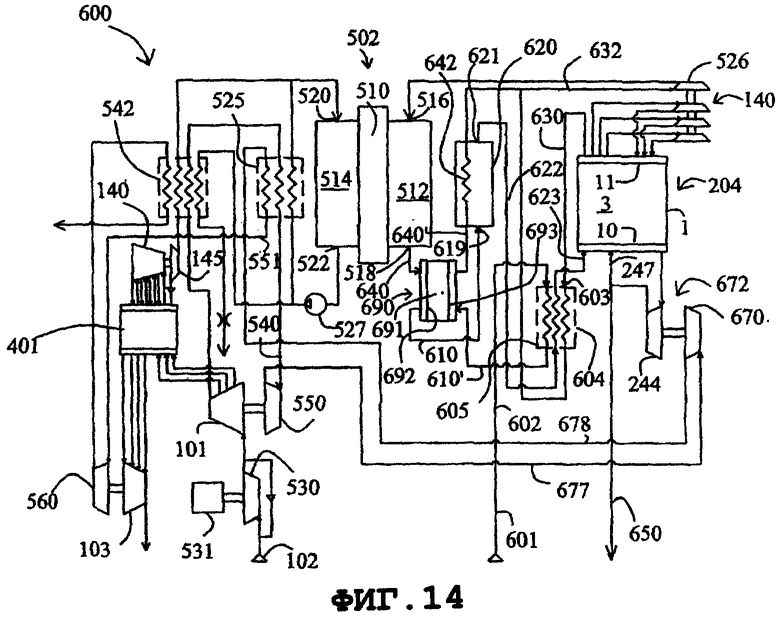

Фиг.6-9 - упрощенные схематические изображения альтернативных примеров реализации установок ТЭРК и

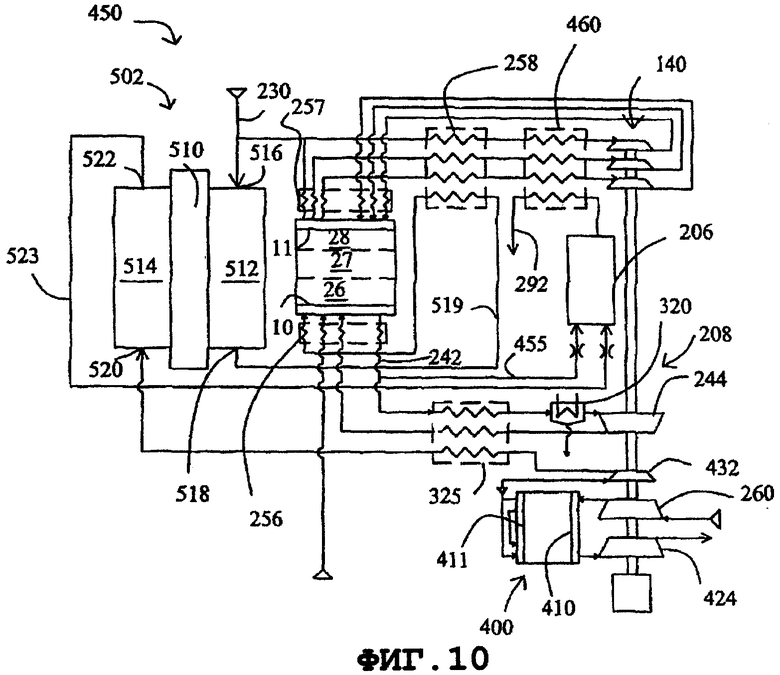

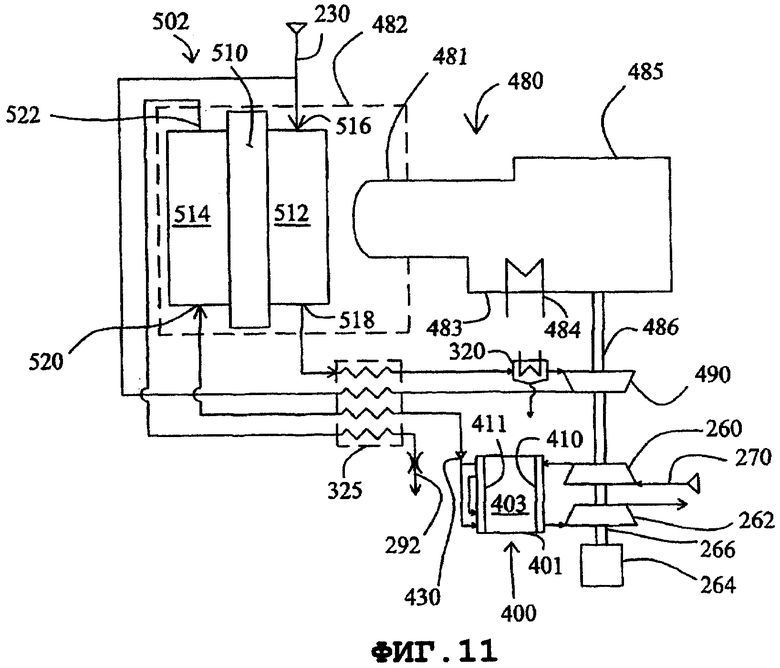

Фиг.10-14 - упрощенные схематические изображения альтернативных установок ТЭТО.

Вращающийся модуль АРД для обогащения кислородом описан ниже со ссылкой на фиг.1-5В, но такая же или подобная конфигурация вращающегося модуля АРД может быть использована для обогащения водородом (т.е отделения) в описываемых системах, вырабатывающих электрический ток. Используемый здесь термин "вращающийся АРД" включает (но не ограничивается этим) либо АРД, где группа адсорберов вращается относительно неподвижной контактной поверхности клапана или статора, или АРД, где контактная поверхность клапана или статор вращается относительно группы адсорберов.

Фиг.1 показывает вращающийся модуль 1 АРД, который включает количество "N" адсорберов 3 в корпусе оболочки 4 для адсорберов. Каждый адсорбер имеет первый конец 5 и второй конец 6 с путем для прохождения потока между ними, находящимся в контакте с азотно-избирательным адсорбентом (для кислородного обогащения). Адсорберы развернуты в виде расположенной в осевой симметрии группы вокруг оси 7 корпуса оболочки для адсорберов. Корпус оболочки 4 совершает вращательное движение вокруг оси 7 относительно первого и второго рабочих корпусов 8 и 9, входя в контакт через первую контактную поверхность 10 клапана с первым рабочим корпусом 8, к которому подается газовая смесь и из которого удаляется тяжелый продукт, и через вторую контактную поверхность 11 клапана со вторым рабочим корпусом 9, откуда удаляется легкий продукт.

В примерах реализации, в частности показанных в Фиг.1-5, корпус оболочки 4 адсорберов вращается и поэтому далее будет называться ротором 4 адсорберов, в то время как первый и второй рабочие корпуса неподвижны и вместе образуют узел 12 статора модуля. Первый рабочий корпус будет далее называться первым статором 8 клапана, а второй рабочий корпус будет далее называться вторым статором 9 клапана. В других примерах реализации оболочка 4 адсорберов может быть неподвижной, а первый и второй рабочие корпуса являются роторами вращающегося клапана распределителя.

В примере реализации, показанном в Фиг.1-5, пути для прохождения потока через адсорберы параллельны оси 7, так что поток имеет осевое направление, а первая и вторая контактные поверхности клапана показаны как плоские кольцевые диски, перпендикулярные оси 7. Однако, в более широком смысле, направление потока в адсорберах может быть осевым или радиальным, а первая и вторая контактные поверхности клапана могут быть любыми телами вращения с центром на оси 7. Ступени процесса и образующиеся рабочие камеры будут находиться под теми же углами, вне зависимости от радиального или осевого направления потока в адсорберах.

Фиг.2-5 показывают поперечные сечения модуля 1 в плоскостях, обозначенных стрелками 12'-13', 14'-15' и 16'-17'. Стрелка 20 в каждом сечении показывает направление вращения ротора 4.

Фиг.2 показывает сечение 12'-13' по Фиг.1, которое пересекает ротор адсорбера. Здесь количество "N" равно 72. Адсорберы 3 установлены между наружной стенкой 21 и внутренней стенкой 22 колеса (диска) 208 адсорбера. Каждый адсорбер содержит прямоугольную плоскую пачку 3 листов 23 адсорбента с распорками 24 между листами для создания каналов для прохождения потока в осевом направлении. Прокладки 25 обеспечены между адсорберами для заполнения пустого пространства и предотвращения утечки между адсорберами.

Как показано в Фиг.1, адсорберы 3 могут включать несколько отчетливых зон между первым концом 5 и вторым концом 6 каналов для потока, которые здесь показаны как три зоны, соответственно первая зона 26 вблизи первого конца 5, вторая зона 27 в середине адсорберов и третья зона 28 вблизи второго конца 6. В качестве альтернативы зонам адсорбентов, могут быть обеспечены различные адсорбенты в слоях или смесях, включающих различные градиенты концентраций адсорбента вдоль пути прохождения газового потока. Переход от одного адсорбента к другому также может быть разбавленной смесью двух адсорбентов, а не четким переходом. Еще одним возможным вариантом является обеспечение смеси различных адсорбентов, которые могут быть или не быть однородными.

При адсорбции Н2 с использованием разности давлений, протекающей при температуре, доходящей до 250°С, первая зона может содержать адсорбент или осушитель, выбранный для удаления очень интенсивно адсорбированных компонентов подаваемой газовой смеси, например водяного или метанолового пара, и некоторого количества углекислого газа. Вторая зона может содержать адсорбент, обычно выбранный для объемного отделения примесей относительно высокой концентрации, а третья зона может содержать адсорбент, обычно выбираемый для чистового удаления примесей относительно низкой концентрации.

При адсорбции H2 с использованием разности давлений, протекающей приблизительно от 250°С до 800°С, первая зона может содержать адсорбент, который избирательно поглощает СО2 по отношению к водяному пару, как описано выше. Вторая зона может содержать адсорбент (например, цеолит, Cu(I)-содержащий материал или Ag(I)-содержащий материал), который избирательно поглощает СО по отношению к водяному пару. Третья зона может содержать осушитель для удаления водяного пара, например гель глинозема. Согласно одному варианту, адсорбент избирательного поглощения СО2 и адсорбент избирательного поглощения СО может быть включен или примешан к другому в одной зоне, а не в двух различных зонах.

Катализатор (катализаторы) конверсии с водяным паром и/или конверсии водяного газа, описанные выше, могут включаться в любой части слоя адсорбера, но обычно включаются в реакцию перед удалением водяного пара, так как водяной пар является реагентом реакций конверсии с водяным паром и конверсии водяного газа. При температурах приблизительно от 600°С до 1000°С эффективным катализатором конверсии метана с водяным паром и конверсии водяного газа является никель с оксидом алюминия в качестве носителя. Железо/хром являются эффективными катализаторами для реакции конверсии водяного газа при температуре приблизительно от 350°С до 600°С. При температурах приблизительно от 200 до 300°С для реакции конверсии водяного газа эффективны оксиды меди/цинка.

В примерах реализации, в которых адсорбция Н2 с использованием разности давлений выполняет экзотермическую реакцию конверсии водяного газа, любое избыточное тепло может быть удалено из реакции АРД обеспечением, например, средства теплообмена в стенке установки АРД или в слоях адсорбера. В тех примерах реализации, в которых адсорбция H2 с использованием разности давлений выполняет эндотермическую реакцию конверсии с паром, любое дополнительное необходимое тепло может снабжаться на АРД обеспечением средства теплообмена в стенке установки АРД или в слоях адсорбера или объединением горелки с АРД.

Листы адсорбента содержат армирующий материал (например, стекловолокна, металлическую фольгу или проволочную сетку), к которому крепится подходящим связующим веществом материал адсорбента. Для отделения воздуха с целью получения обогащенного кислорода в первой зоне может быть использован гель глинозема для удаления водяного пара, а типичными азото-эффективными адсорбентами во второй и третьей зонах являются цеолиты типа X, А или типа шабазита с обычным катионным обменом с литием, кальцием, стронцием, магнием и/или другими катионами и с оптимизированными соотношениями кремния/алюминия, что хорошо известно специалистам в данной области. Кристаллы цеолита склеиваются кремнеземом, глиной, или другими связующими веществами, или сами между собой в матрице листа адсорбента. Цеолитовые адсорбенты избирательной адсорбции азота эффективны в пределах от температуры окружающей среды до 100°С.

Удовлетворительные листы адсорбента были получены нанесением покрытия из шлама кристаллов цеолита со связующими компонентами на армирующий материал, при этом удачные примеры включали нетканые сетки стекловолокон, плетеные металлические материалы и объемную алюминиевую фольгу. Распорки обеспечены выдавливанием или штамповкой рельефа с подъемом, или размещением изготовленных в производстве распорок между прилегающими парами листов адсорбента. Альтернативные удовлетворительные распорки обеспечены в виде тканых металлических сеток, нетканых сеток стекловолокон и металлической фольги с каналами для прохождения потока, полученными травлением по фотолитографическому шаблону. Адсорберы из расположенного слоями листового материала могут быть образованы укладкой в стопку плоских или изогнутых листов или образованием спирального рулона с проходящими от первого конца адсорбера к его второму концу каналами для прохождения потока, для заполнения объема корпуса адсорбера требующейся формы. Примеры способов и структур с заполненными, расположенными по спирали адсорберами описаны в одновременно рассматриваемой предварительной заявке США №60/285527, поданной 20 апреля 2001 года, и включенной сюда для ссылки.

Типичная экспериментальная толщина листа была 150 микрон при высоте распорок от 100 до 150 микрон а длина канала адсорбера для прохождения потока составляла 20 см. Используя цеолиты типа X, достигали прекрасного действия при отделении кислорода от воздуха в процессе АРД с частотой циклов от 1 до по меньшей мере 150 циклов в минуту, в частности по меньшей мере 25 циклов в минуту.

Фиг.3 показывает расположение каналов ротора 4 в первой и второй контактных поверхностях клапана (распределителя), соответственно в плоскостях, образованных стрелками 14'-15' и 16'-17'. Проход 30 адсорбера обеспечивает сообщение жидкотекучей среды непосредственно из первого или второго конца каждого адсорбера соответственно к первой или второй контактной поверхности клапана.

Фиг.4 показывает первую контактную поверхность 100 клапана первого статора 8 в первой контактной поверхности 10 клапана в плоскости, обозначенной стрелками 14'-15'. Показаны соединения для жидкотекучей среды, ведущие к подающему компрессору 101, всасывающему подаваемый воздух из входного фильтра 102, к вытяжному вентилятору 103, подающему обогащенный азотом второй продукт к трубе подачи 104 второго продукта. Компрессор 101 и вытяжной вентилятор 103 показаны подсоединенными к приводному двигателю 105.

Стрелка 20 указывает направление вращения ротора адсорбера. В кольцевой контактной поверхности клапана между расположенными по окружности уплотнениями 106 и 107 открытое пространство первой контактной поверхности 100 клапана статора, сообщающееся с камерами подачи и вывода, обозначено четкими угловыми сегментами 111-116, соответствующими первым рабочим отверстиям, сообщающимся непосредственно с рабочими камерами, обозначенными теми же цифровыми позициями 111-116. По существу закрытое пространство контактной поверхности 100 клапана между рабочими камерами обозначено заштрихованными секторами 118 и 119, которые скользят с нулевым зазором или предпочтительно узким зазором для уменьшения трения и износа и без излишней утечки. Типичный закрытый сектор 118 обеспечивает переход для адсорбера между положением, открытым в камеру 114 и открытым в камеру 115. Осуществляется постепенное открывание, которое обеспечивается конусным проходом между скользящим сектором и уплотняющей поверхностью, для достижения мягкого выравнивания давления, когда адсорбер открывается в новую камеру. По существу, чтобы закрыть поток, проходящий в один конец или из одного конца адсорберов, когда выполняется повышение давления или сброс из другого конца, обеспечиваются значительно более широкие закрытые сектора (т.е. 119).

Питающий компрессор подает газ для камер 111 и 112 избыточного давления и для рабочей камеры 113 выработки подаваемого газа. Камеры 111 и 112 имеют последовательно увеличивающиеся рабочие давления, а рабочая камера 113 находится под высоким рабочим давлением цикла АРД. Таким образом, компрессор может иметь многоступенчатую или разъемную систему потока, поставляющую надлежащий объем подаваемого потока в каждую камеру, для создания избыточного давления в адсорберах с использованием промежуточных уровней давлений камер 111 и 112, и затем окончательное повышение давления для работы в камере 113. Система разъемного потока в компрессоре может быть обеспечена рядами, наподобие многоступенчатого компрессора с проходами для подачи между ступенями или в виде нескольких параллельно расположенных компрессоров, подающих газ на рабочее давление камерам 111-113. В качестве альтернативы, компрессор 101 может поставлять весь подаваемый газ на более высокое давление дросселированием некоторого количества этого газа для подачи к камерам 111 и 112 с их соответствующими промежуточными повышенными давлениями.

Подобным образом, вытяжной вентилятор 103 удаляет тяжелый полученный газ из камер 114 и 115 противоточного сброса с постепенно снижающимися давлениями этих камер и, наконец, из выходной камеры 116, где давление самое низкое в цикле. Так же как компрессор 101, вытяжной вентилятор 103 может быть обеспечен в виде многоступенчатой или разъемной системы для потока, причем ступени могут быть расположены рядами или параллельно для приема каждого потока при надлежащих промежуточных давлениях, снижающихся к более низкому давлению.

В примере реализации Фиг.4А нижнее давление является давлением окружающей среды, так что выходящие газы из камеры 116 направляются непосредственно в трубу 104 для подачи тяжелого продукта. Вытяжной вентилятор 103, таким образом, обеспечивает снижение давления с регенерацией энергии в помощь двигателю 105 из камер 114 и 115 противоточного сброса (продувки). Для простоты вытяжной вентилятор 103 может быть заменен дроссельными отверстиями в качестве средств понижения давления противоточного сброса из камер 114 и 115.

В некоторых примерах реализации изобретения нижнее давление цикла АРД ниже атмосферного. Тогда вытяжной вентилятор обеспечивается вакуумным насосом, как показано в Фиг.4В. Снова, вакуумный насос может быть многоступенчатой или разъемной системой для потока, при этом отдельные ступени могут быть расположены рядами или параллельно, для приема потоков противоточного сброса, выходящих из их камер при рабочих давлениях, превышающих нижнее давление, которое является самым низким давлением вакуума. В Фиг.4В свежий поток противоточного сброса из камеры 114 выходит при давлении окружающего воздуха прямо в трубу 104 подачи тяжелого продукта. Если для упрощения процесса используется одноступенчатый вакуумный насос, поток противоточного сброса из камеры 115 будет дросселироваться со снижением давления через отверстие, чтобы соединиться с потоком из камеры 116 на входе вакуумного насоса. Вакуумный насос дает возможность установке АРД работать при более низких давлениях, что может быть целесообразным, когда АРД соединена с топливным элементом, работающим при более низких давлениях, как, например, ТЭРК, работающий при давлении окружающего воздуха. Воздействие вакуума на АРД способствует высокому выходу кислорода, или фракционному восстановлению, и поэтому высокому энергетическому кпд при разделении воздуха.

Фиг.5А и 5В показывают контактную поверхность клапана второго статора в сечении 16'-17' Фиг.1. Открытые проходы контактной поверхности являются рабочими проходами второго клапана, сообщающимися непосредственно с камерой 121 подачи легкого продукта, несколькими камерами 122, 123, 124 и 125 для выхода легкой флегмы и тем же количеством камер 126, 127, 128 и 129 внутри второго статора для возврата легкой флегмы. Рабочие проходы второго клапана находятся в кольце, образованном расположенными по окружности уплотнениями 131 и 132. Каждая пара камер для выхода и возврата легкой флегмы обеспечивает ступень снижения давления легкой флегмы, соответственно, для функций процесса АРД, как, например, обратное заполнение, выравнивание полного или парциального давления и продувка для очистки.

Для иллюстрации возможного снижения давления легкой флегмы с регенерацией энергии показан расширитель (детандер) 140 прерывистого потока легкой флегмы в Фиг.1 и 5А, для обеспечения снижения давления четырех ступеней легкой флегмы с регенерацией энергии. Расширитель легкой флегмы обеспечивает снижение давления для каждой из четырех ступеней легкой флегмы, между камерами 122 и 129, 123 и 128, 124 и 127 и 125 и 126, соответственно для выхода и возврата легкой флегмы, как показано. Расширитель 140 для флегмы может приводить в действие добавочный компрессор 145 для легкого продукта с помощью приводного вала 146, который подает обогащенный кислородом легкий продукт в трубу 147 подачи кислорода, сжатый до давления, превышающего высокое давление цикла АРД. Для иллюстрации возможного снижения давления легкой флегмы с регенерацией энергии расширитель 140 для прерывистого потока легкой флегмы обеспечивается, чтобы снизить давление четырех ступеней легкой флегмы с регенерацией энергии. Расширитель легкой флегмы служит средством для снижения давления для каждой из четырех ступеней легкой флегмы, между камерами 122 и 129, 123 и 128, 124 и 127 и 125 и 126, соответственно для выхода и возврата легкой флегмы, как показано.

Поскольку легкая флегма и легкий продукт имеют приблизительно одинаковую чистоту, расширитель 140 и добавочный компрессор 145 легкого продукта могут быть герметично заключены в один корпус, который может быть объединен со вторым статором, как показано в Фиг 1. Эта конструкция "турбокомпрессора" дополнительно повышенной эффективности без отдельного приводного двигателя целесообразна, поскольку можно достигать полезного подъема давления без использования наружного двигателя и соответствующих уплотнений вала, и, кроме того, эта конструкция может быть очень компактной при работе с большими скоростями вала.

Фиг.5В показывает более простое альтернативное использование дроссельного отверстия 150 как средства снижения давления для каждой из ступеней легкой флегмы.

Обращаясь к Фиг.1, подаваемый сжатый газ поступает в камеру 113, как показано стрелкой 125, в то время как тяжелый продукт выходит из камеры 117, как показано стрелкой 126. Ротор опирается на подшипник 160 с уплотнением 161 вала на приводном валу 162 ротора в первом статоре 8, который в сборке объединен с первым и вторым статорами клапана. Ротор адсорбера приводится в действие от двигателя 163 в качестве приводного средства ротора.

Буферное уплотнение 170 установлено для обеспечения более принудительного уплотнения буферной камеры 171 между уплотнениями 131 и 171. Для дальнейшего уменьшения утечки и трения вращающего момента буферное уплотнение 171 осуществляет уплотнение на поверхности 172 уплотнения гораздо меньшего диаметра, чем диаметр расположенного по окружности уплотнения 131. Буферное уплотнение 170 осуществляет уплотнение между удлинением 175 ротора 4 адсорбера и уплотняющей поверхностью 172 на втором статоре 9 клапана, при этом удлинение 175 ротора охватывает заднюю часть второго статора 9 клапана, образуя буферную камеру 171. Элемент 180, вмещающий корпус статора, обеспечен в качестве конструктивного соединения между первым статором 8 клапана и вторым статором 9 клапана. Обеспечение прямых проходов адсорберов к поверхности статора является альтернативой обеспечения таких уплотнений и описано в совместной, одновременно рассматриваемой предварительной заявке США №60/301723, поданной 28 июня 2001 года, которая включена здесь в качестве ссылки.

В последующих чертежах данного описания упрощенные схемы представляют устройство или модуль АРД. В этих сильно упрощенных схемах будут показаны только одна труба 181, ведущая к первой контактной поверхности 10 клапана; и одна труба 182 для тяжелого продукта, отходящая от контактной поверхности 10 клапана; и труба 147 подачи легкого продукта и одна ступень 184 легкой флегмы со средством снижения давления, сообщающимся со второй контактной поверхностью 11 клапана.

Фиг.6-14 показывают различные системы регенерации энергии, использующие различные рабочие жидкотекучие среды для регенерации энергии. В одном варианте кислородный компрессор АРД объединен с газотурбинным циклом косвенного нагрева дополнительной выработки электроэнергии с использованием сбрасываемого тепла, где в качестве рабочей среды используется воздух. По меньшей мере, часть воздуха обеспечивается для кислородного обогащения АРД при подходящих для процесса давлениях; остальной воздух сжимается до более высокого давления в качестве рабочей среды газотурбинного цикла, подвергаемой косвенному нагреву батарей топливных элементов через теплообменники, связанные с контурами катодного и/или анодного потоков.

В других примерах реализации рабочей средой дополнительного цикла выработки электроэнергии с использованием сбрасываемого тепла является газ анодного контура в газотурбинном цикле. Если водородное обогащение АРД проводится близко к температуре окружающей среды, используется рекуперативный теплообменник для достижения высокого термодинамического кпд. В качестве альтернативы, если водородное обогащение АРД проводится так, что второй конец установки имеет повышенную температуру, приближающуюся к температуре батареи топливного элемента, а его первый конец сохраняется при температуре, близкой к температуре окружающего воздуха, его можно использовать в качестве теплового вращающегося регенератора газотурбинного цикла, использующего анодный газ в качестве рабочей среды.

Водород можно использовать в качестве топлива для электростанций, работающих на ТЭТО. Когда анодный газ используется как рабочая среда дополнительной выработки энергии с использованием тепла, водород, содержащий значительную фракцию водяного пара (например, приблизительно от 25% до 50%), может служить рабочей средой для расширения, в то время как рабочей средой для сжатия является водород, из которого полученная из топливного элемента вода в значительной степени удалена конденсацией. Расширитель радиального потока может использоваться в смеси водород/водяной пар, выходящей с анода топливного элемента. Вследствие того, что относительно сухой водород, подверженный сжатию после конденсации, имеет низкий молекулярный вес, альтернативные подходящие компрессоры включают высокоскоростные центробежные, многоступенчатые центробежные и объемные компрессоры.

Для небольших электростанций цикл дополнительной выработки электроэнергии с использованием сбрасываемого тепла может использовать отдельную рабочую среду из газов анода и катода, как, например, водяной пар (цикл Рэнкина) и водород (цикл Стирлинга). Для небольших топливных элементов ТЭТО, работающих на водороде, использование двигателя Стирлинга для дополнительной выработки электроэнергии с использованием сбрасываемого тепла особенно целесообразно, поскольку рабочая среда двигателя может восполняться из запаса водородного топлива. Необходимость полной герметичности уплотнений рабочей среды двигателя Стирлинга таким образом уменьшается в настоящем изобретении.

Так как описываемые здесь системы и способы используют кислородное обогащение и водородное обогащение в процессе АРД для повышения напряжения и/или плотности тока, получаемых от батареи топливного элемента, фракционное количество теплотворной способности топлива, получаемого в виде высокотемпературного отходящего тепла, на цикл дополнительной выработки электроэнергии с использованием сбрасываемого тепла значительно снижается по сравнению с предшествующим уровнем техники. Соответственно, скорость потока рабочей жидкости и нагрузки теплообмена снижаются. Номинальная мощность цикла снижается пропорционально увеличению электроэнергии, непосредственно вырабатываемой батареей топливных элементов. Полезная механическая энергия, полученная циклом дополнительной выработки электроэнергии с использованием сбрасываемого тепла, применяется главным образом или исключительно для компрессионных нагрузок, связанных с вспомогательным оборудованием процесса АРД.