Изобретение касается способа получения электроэнергии, водяного пара и диоксида углерода в концентрированной форме из углеводородного сырья. Изобретение, кроме того, включает в себя необязательно получение продуктов на основе синтез-газа, связанное с указанным способом.

Электроэнергию получают на энергетической установке с комбинированным циклом, объединенной с установкой реформинга, где топливом для газовой турбины служит водородсодержащий газ (Integrated Reforming Combined Cycle (JRCC)). Основная проблема в таком процессе заключается в том, чтобы газовая турбина работала в условиях, дающих минимальное выделение оксида азота, и чтобы одновременно достигалась оптимальная выработка электроэнергии и пара.

Способ получения электроэнергии, пара и концентрированного диоксида углерода опубликован в Интернете, http:/www.hydro. com/konsern/news/eng/1998/980423e. htmi. В этой публикации описан способ, включающий реакцию природного газа с водяным паром, в результате которой получается водородсодержащий газ, который сжигается в газовой турбине с комбинированным циклом, вырабатывающей электроэнергию.

Кроме того, из заявки на патент Японии JP 608041 известно о применении турбины, работающей на сжигании водорода, для получения электроэнергии. Негласно этой заявке природный газ и кислород в мольном отношении от 1:0,5 до 1:0,7 реагируют с образованием водорода и моноксида углерода в результате частичного окисления указанного топлива. Воздух подается в сепаратор кислорода на основе разности давлений абсорбции (РДА), и кислород затем подается в автотермический реактор (АТР), где природный газ превращается в водород и моноксид углерода. Полученный газ поступает в реактор конверсии, в котором моноксид углерода превращается в диоксид углерода. Затем газовая смесь вводится в мембранный сепаратор (газоразделитель), в котором водород отделяется от диоксида углерода. СО2 после отделения водорода промывается и затем десорбируется. Водород, практически не содержащий соединений углерода, используют в газовой турбине для выработки электроэнергии. Для этого процесса необходим кислород, для получения которого требуется сепаратор РДА, потребляющий энергию. Согласно прилагаемой технологической схеме давление природного газа должно быть снижено почти до атмосферного давления, чтобы иметь возможность добавлять кислород. После разделения в сепараторе РДА кислород необходимо сжать второй раз. Все эти дополнительные операции сжатия снижают эффективность процесса.

Основным объектом этого изобретения является улучшенный способ генерирования электроэнергии с использованием риформинга (конверсии) углеводородного сырья с водяным паром, в котором основная часть образующегося СО2 выделяется в виде потока высококонцентрированного газообразного СО2, и где количество образующихся оксидов азота находится в пределах, принятых для обычных газовых турбин.

Другим объектом этого изобретения является использование по крайней мере части синтез-газа, образующегося в указанном процессе выработки электроэнергии, для получения продуктов на основе синтез-газа, особенно аммиака, метанола и/или диметилового эфира.

Что касается выработки электроэнергии, настоящий способ конкурирует с обычными энергетическими установками, работающими на основе сжигания углеводородного сырья, такого как природный газ. Однако одним из основных недостатков простого сжигания углеводородов является выброс диоксида углерода, поскольку отходящие газы после сжигания содержат только незначительные количества диоксида углерода, которые в настоящее время нельзя экономически эффективно выделить из газовой смеси. Выброс (эмиссия) оксидов азота (ОКСА), который изменяется в зависимости от условий процесса, также может составлять часть проблемы выбросов.

Основная проблема при снижении выбросов диоксида углерода и ОКСА заключается в том, чтобы обеспечить желаемое снижение выбросов без нежелательного снижения эффективности процесса в отношении выработки электроэнергии. Первой стадией при оценке основного процесса с точки зрения указанных выше требований была стадия получения синтез-газа. Рассмотрев различные способы, изобретатели нашли, что некоторые преимущества может дать АТР, и было решено в дальнейшем провести исследование, чтобы определить наилучший способ работы АТР. В противоположность тому, что указано в упомянутой выше заявке Японии, было найдено, что АТР должен быть реактором, работающим с подачей воздуха, а не реактором, работающим с подачей кислорода. Применение АТР, по-видимому, дает некоторые преимущества с точки зрения степеней свободы. Так рабочее давление можно выбирать, исходя из концепции общей экономии. Проскальзывание (slip) метана можно варьировать, имея в виду работу последующих установок, и, наконец, синтез-газ, получаемый в АТР, может быть относительно бедным газом, пригодным для газовой турбины и сравнимым с топливными смесями, используемыми в уже апробированных крупных промышленных установках с комбинированным циклом (JRCC).

Углеводородным сырьем, применимым для такого процесса, может быть природный газ, нафта, различные нефтяные дистилляты и т.д. При использовании реактора предварительного риформинга перед АТР гибкость в отношении выбора сырья будет достаточно большой. Предпочтительным сырьем может быть природный газ.

Было обнаружено, что проблема ОКСА тесно связана с режимом работы газовой турбины. Образование ОКСА коррелирует с температурой сгорания в этой турбине. В соответствии с этим должны быть предусмотрены меры для регулирования указанной температуры сгорания. При проектировании процесса можно выбрать состав газовой смеси, сжигаемой в указанной турбине так, чтобы поддерживать температуру сгорания на желаемом уровне, и при этом еще поддерживать на приемлемом уровне выработку электроэнергии. Температура сгорания в турбине в значительной степени определяется составом топливного газа. Было найдено, что АТР с подачей воздуха дает бедную топливную газовую смесь на основе водорода, совместимую с газами, которые используют на установках JRCC. Было найдено, что выгодно отбирать технологический воздух для АТР на выходе из воздушного компрессора газовой турбины и сжимать его до давления, требуемого для ввода в АТР. Кроме того, можно установить такую скорость потока воздуха, которая обеспечивает соответствующий уровень проскальзывания метана и состав топливной газовой смеси, совместимый с приемлемым уровнем образования ОКСА в системе сгорания газовой турбины. Азот, выходящий в составе воздуха из газовой турбины, возвращается в турбину в качестве компонента топливной газовой смеси, и таким образом в основном поддерживается массовый поток через турбину.

Если необходимо, можно ввести в топливо небольшое количество водяного пара, чтобы уменьшить образование ОКСА в турбине. Конструирование горелки оптимальной конструкции также может уменьшить образование ОКСА.

Одной из альтернатив в концепции этого изобретения является комбинирование АТР с реактором риформинга - теплообменником (reformer exchanger). Было найдено, что этот вариант может увеличить извлечение СО2 в концентрированной форме.

Для того чтобы максимально увеличить гибкость системы, базовую концепцию выработки электроэнергии можно сочетать с синтезом различных продуктов на основе имеющихся технологических потоков. Так, некоторую часть синтез-газа из АТР можно использовать в установке синтеза метанола, и некоторую часть газа, содержащего водород и азот, отделенного от диоксида углерода после реакции конверсии синтез-газа, можно использовать в установке синтеза аммиака. Единственными дополнительными аппаратами, которые требуются для установки синтеза аммиака, будут обычный мембранный сепаратор (аппарат газоразделения) и метанатор (аппарат для превращения СО в метан), расположенный перед реактором синтеза аммиака.

В объем изобретения входит образование синтез-газа в АТР с подачей воздуха, теплообмен образующегося синтез-газа и получение пара в результате теплообмена. Затем по крайней мере часть охлажденного синтез-газа обрабатывается в реакторе конверсии СО, который может представлять собой один реактор или состоять из двух реакторов конверсии СО, один из которых является низкотемпературным и другой - высокотемпературным реактором. Указанный поток газа далее обрабатывается в установке извлечения диоксида углерода, где образуется поток концентрированного диоксида углерода и поток, представляющий собой бедный водородсодержащий газ, который по крайней мере частично сжигается в газовой турбине с комбинированным циклом для получения электроэнергии. Воздух из указанной турбины подается в АТР. Отработанный газ, отсасываемый из газовой турбины, отдает тепло для получения водяного пара, который вместе с паром, получаемым до турбины, используется в паровой турбине для получения электроэнергии.

АТР может комбинироваться с реактором риформинга - теплообменником, и сырье может распределяться между этими двумя аппаратами, причем предпочтительно 50-80% сырья подается в АТР.

Реактор предварительного риформинга (предриформинга) может быть установлен перед АТР.

Незначительная часть пара, получаемого в процессе, может подаваться в газовую турбину для разбавления водородсодержащего газа и снижения в результате этого температуры сгорания в газовой турбине.

По крайней мере часть отработанного газа из газовой турбины может быть возвращена в АТР в качестве источника кислорода или смешана с воздухом, подаваемым в газовую турбину.

Часть синтез-газа можно использовать для синтеза метанола, и этот синтез может быть осуществлен различными способами, как описано ниже в связи с описанием фиг.1.

Часть газа из аппарата для выделения диоксида углерода можно использовать для получения аммиака. В этом случае один поток подается в мембранный сепаратор для выделения водорода, который смешивается с другим водородсодержащим газовым потоком так, чтобы в смешанном потоке отношение азот:водород составляло 1:3. Азот из мембранного сепаратора возвращается в основной поток водородсодержащего газа, подаваемого затем в газовую турбину.

Это изобретение далее будет объясняться и разъясняться на основе примеров и описания прилагаемых чертежей.

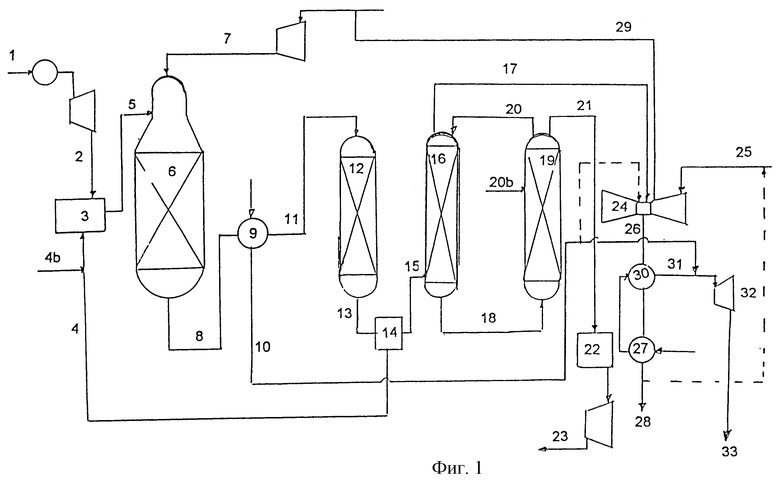

На фиг.1 показана упрощенная технологическая схема установки, отражающая основную концепцию выработки электроэнергии.

На фиг.2 показана упрощенная технологическая схема установки с этой основной концепцией, объединенной с установкой синтеза метанола и/или синтеза аммиака.

На фиг.1 показан пример осуществления этого изобретения.

Газообразное углеводородное сырье, например природный газ, подается в виде потока 1, нагревается и сжимается, и затем по трубопроводу 2 поступает в сатуратор 3, где он смешивается с водой, образующейся в процессе, 4, и деминерализованной свежей водой, подаваемой по линии 4b. Затем углеводородное сырье, которое, по крайней мере частично, насыщено водой, подается в АТР 6 в виде потока 5. Сжатый воздух подается по трубопроводу 7 в АТР 6. Необязательно перед АТР может быть расположен реактор предриформинга. Это обеспечит повышенную гибкость в отношении углеводородного сырья. В этом случае может стать приемлемым повышенное содержание более тяжелых углеводородов. По крайней мере, часть подаваемого воздуха 29 может быть подана из воздушного компрессора газовой турбины и сжата до давления, необходимого для ввода в реактор. Реактор 6 также может быть комбинированной установкой, состоящей из АТР и реактора риформинга - теплообменника. Относительное количество углеводородного сырья, которое должно быть подано соответственно в каждый из реакторов, может изменяться в широких пределах. Практически распределение сырья может быть следующим: 50-80% сырья подается в АТР и оставшаяся часть в реактор реформинга - теплообменник. Синтез-газ из АТР 6 охлаждается в бойлере (парогенераторе) 9 перед подачей в установку конверсии 12 в виде потока 11. Эта установка может состоять из двух обычных реакторов конверсии СО - низкотемпературного (НТ) реактора и высокотемпературного (ВТ) реактора, или может представлять собой только один реактор конверсии СО. Образовавшаяся газовая смесь 13 охлаждается, сконденсированная вода удаляется в аппарате 14, и полученная в результате газовая смесь подается затем в виде потока 15 в абсорбер СО2 16, из которого СО2 и абсорбент подаются по трубопроводу 18 в десорбер 19. Свежий абсорбент может подаваться в десорбер 19 как поток 20. Регенерированный абсорбент, например раствор амина, возвращается в абсорбер 16 по трубопроводу 20. Вода удаляется в аппарате 22 из потока СО2 21. Вода, образующаяся в процессе, из аппаратов 22 и 14 рециркулирует в сатуратор 3. Поток высококонцентрированного СО2 затем может быть сжат и отведен по линии 23 для последующего использования, например, в качестве газа для инжекции в нефтяной и газовой отрасли. Газовый поток 17 из абсорбера СО2 16 состоит в основном из водорода и азота с примесью незначительных количеств СО, CO2, CH4. Этот поток затем может быть использован в качестве топлива для газовой турбины 24 комбинированным циклом, в которую подается воздух 25. Необязательно можно подавать в турбину 24 водяной пар 10 для уменьшения количества ОКСА. По крайней мере часть потока 17 можно использовать в топливном элементе для получения электроэнергии в форме постоянного тока. Если электроэнергия должна использоваться для электролиза, то в случае получения электроэнергии в такой форме не будет необходимости применять выпрямители. Отработанный газ 26 из турбины 24 передает тепло воде в парогенераторе 27, и водяной пар из парогенератора может быть перегрет в теплообменнике 30 перед тем, как он в потоке 31 будет подаваться в электрогенератор 32, в который также можно подавать пар 10. Отходящий газ 28 из парогенератора может рециркулировать в реактор 6 или может быть объединен с воздухом 25, подаваемым в турбину 24.

На фиг.2 с основным процессом, показанным на фиг.1, объединены установка синтеза аммиака и установка синтеза метанола. Объединенный процесс может включать в себя обе указанных установки или одну из них. Синтез-газ 34 может отбираться из потока 11 и подаваться на синтез метанола 35. Непрореагировавший синтез-газ 37 может быть возвращен в поток синтез-газа 11, а полученный метанол может отводиться по трубопроводу 36. Синтез-газ 34 альтернативно можно обработать в газоразделительном мембранном аппарате для удаления водорода и диоксида углерода, чтобы получить исходную смесь для синтеза метанола. К этой смеси можно дополнительно добавить диоксид углерода из потока 23. Другую фракцию из мембранного газоразделительного аппарата можно затем возвращать в поток 11.

Исходное сырье для синтеза аммиака можно отбирать из линии 17. Поток 38 вначале подается в мембранный аппарат 40 для подачи водорода 42 в линию 39 для того, чтобы довести отношение H2:N2 до 3:1; затем газовая смесь может обрабатываться в метанаторе 43 перед синтезом аммиака в аппарате 44, в котором синтезируется аммиак 45. Азот из мембранного аппарата 40 рециркулирует по линии 41 в линию 17 для питания водородной газовой турбины 24.

Пример 1

Этот пример показывает эффект, который дает настоящее изобретение в отношении выработки электроэнергии, кпд и степени извлечения диоксида углерода в виде концентрированного потока в процессе, показанном на фиг.1. Кроме того, этот пример показывает кпд, степень извлечения концентрированного диоксида углерода и выработку электроэнергии в этом процессе по сравнению с теми же показателями для процесса с применением первичного - вторичного реактора риформинга для получения синтез-газа. Этот иллюстративный пример показывает эффекты рециркуляции газов, выходящих из турбины, в АТР, и он также показывает эффект комбинирования АТР с реактором риформинга - теплообменником. В таблице указанное комбинирование обозначается АТР-РТО. Процесс согласно этому изобретению сравнивается с использованием комбинации вторичного - первичного реакторов риформинга для получения синтез-газа, обозначаемой в таблице ВР/ПР. Молярное отношение пар:углерод в газе, подаваемом в реактор риформинга, в таблице обозначается как пар:С.

Из приведенных выше результатов видно, что по способу согласно этому изобретению можно выделить до 95,8% получаемого СО2. Кроме того, результаты показывают, что в пределах концепции этого изобретения кпд, выработка электроэнергии и количество выделяемого СО2 изменяются в зависимости от условий проведения процесса и что процесс обладает большой гибкостью. Образование ОКСА обычно может зависеть от % водорода в газе, поступающем в газовую турбину.

Настоящее изобретение дает способ получения очищенного диоксида углерода, пригодного в качестве газа, закачиваемого в нефтяные пласты для извлечения нефти. Таким образом, установка JRCC может работать с минимальным выбросом диоксида углерода. Кроме того, этот способ дает бедную топливную газовую смесь на основе водорода, пригодную для сжигания в современных газовых турбинах. Небольшое разбавление водяным паром газовой смеси, подаваемой в газовую турбину, можно применить только тогда, когда требуется снижение образования ОКСА.

Изобретение предназначено для химической промышленности и энергетики. Поток 1 природного газа нагревают, сжимают и по трубопроводу 2 подают в сатуратор 3, где смешивают с водой 4, поступающей из аппарата 14 для удаления воды, и со свежей деминерализованной водой из линии 4b. Смесь подают в автотермический реактор 6 (АТР) в виде потока 5. Туда же подают сжатый воздух по трубопроводу 7. Перед АТР можно поместить реактор предриформинга. По крайней мере, часть воздуха из потока 29 можно предварительно сжать до давления, необходимого для ввода в этот реактор. Синтез-газ из АТР 6 охлаждают в парогенераторе 9, после чего в виде потока 11 подают в установку 12 конверсии СО. Полученную газовую смесь 13 охлаждают в аппарате 14 и в виде потока 15 подают в абсорбер СО2 16, затем в десорбер 19 как поток 18. Регенерированный абсорбент по трубопроводу 20 возвращают в абсорбер 16. В аппарате 22 удаляют воду из потока СО2 21 и рециркулируют ее в сатуратор 3. Полученный поток высококонцентрированного СО2 сжимают и отводят по линии 23. Газовый поток 17 из абсорбера 16 используют в качестве топлива в газовой турбине 24, куда также подают воздух 25. Часть потока 17 можно использовать в топливном элементе для получения электроэнергии. Отработанный газ 26 из турбины 24 передает тепло воде в парогенераторе 27. Водяной пар перегревают в теплообменнике 30 и в потоке 31 подают в электрогенератор 32. Отходящий газ 28 из парогенератора 27 можно рециркулировать в АТР 6 или совместно с воздухом 25 подавать в турбину 24. Синтез-газ из потока 11 можно отбирать для синтеза метанола, а из линии 17 можно отбирать сырье для синтеза аммиака. Изобретение позволяет вырабатывать электроэнергию с получением высококонцентрированного газообразного СО2, причем количество оксидов азота находится в пределах, принятых для газовых турбин. Образующиеся газы используются в качестве сырья для синтеза метанола и аммиака. Способ прост и экономичен. 10 з.п. ф-лы, 2 ил., 1 табл.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| RU 2055091 C1, 27.02.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ДЛЯ ПРОИЗВОДСТВА ПРОДУКТОВ ОСНОВНОГО ОРГАНИЧЕСКОГО СИНТЕЗА И СИНТЕТИЧЕСКОГО ТОПЛИВА | 1992 |

|

RU2062750C1 |

Авторы

Даты

2003-09-27—Публикация

1998-07-13—Подача