Изобретение относится к теплоэлектротехнике, в частности, к системам для сушки древесины.

Известен электронагреватель в виде плоской панели, где гибкий резистивный элемент, покрытый изолятором, размещается между двумя металлическими листами [1] . При этом металлическое покрытие имеет толщину порядка 1 мм, чтобы выровнять поле температур. Такой нагреватель имеет большой радиус гиба, установка в сушильной камере и коммутация такого нагревателя трудоемки.

Известен плоский гибкий нагреватель, где резистив выполнен из углеродных нитей, помещенных в изоляционную оболочку из фторопласта или кренийорганической резины, уложенных так, что расстояние между нитями много больше диаметра нити [2]. Высокое сопротивление углерода позволяет скоммутировать параллельно большое количество нитей и работать на напряжении, близком к сетевому. Однако малая площадь поверхности резистива определяет высокую плотность теплового потока (до 7000 Вт/м2), что приводит к нагреву резистива до высокой температуры. Принципиальной особенностью такого нагревателя является неравномерность температурного поля и локальные перегревы.

Наиболее близким к предлагаемому решению является нагреватель типа теплового одеяла фирмы "Вудмайзер-продакшн" [3]. Резистивом является алюминиевая фольга толщиной 200 мкм. Резистив помещается между двумя пленками из полиэфира толщиной 20 мкм каждая. Резистив шириной 800 мм соединяется механически с массивными контактными группами, через которые нагреватель подключается к источнику питания. Конструкция и геометрические размеры такого нагревателя выбираются из попытки компромиссионного совмещения следующих требований: гибкость, механическая прочность, приемлемые питающие токи (не слишком массивная коммутация), обеспечение заданной плотности мощности. Для оптимизации технологического процесса сушки древесины плотность мощности должна варьироваться в течение одного цикла в пределах от 50 до 150 Вт/м2.

В теоретически и экспериментально отработанной конструкции прототипа максимальная плотность мощности составляет 60 Вт/м2. Вследствие этого при практическом применении приходится использовать два тепловых одеяла, уложенных друг на друга. Соединение резистива с массивной контактной группой является механически непрочным местом нагревателя из-за относительной непрочности резистива. Рабочие токи даже при весьма тонком резистиве превышают 100 А, что делает коммутацию массивной и повышает механические нагрузки на контактную группу.

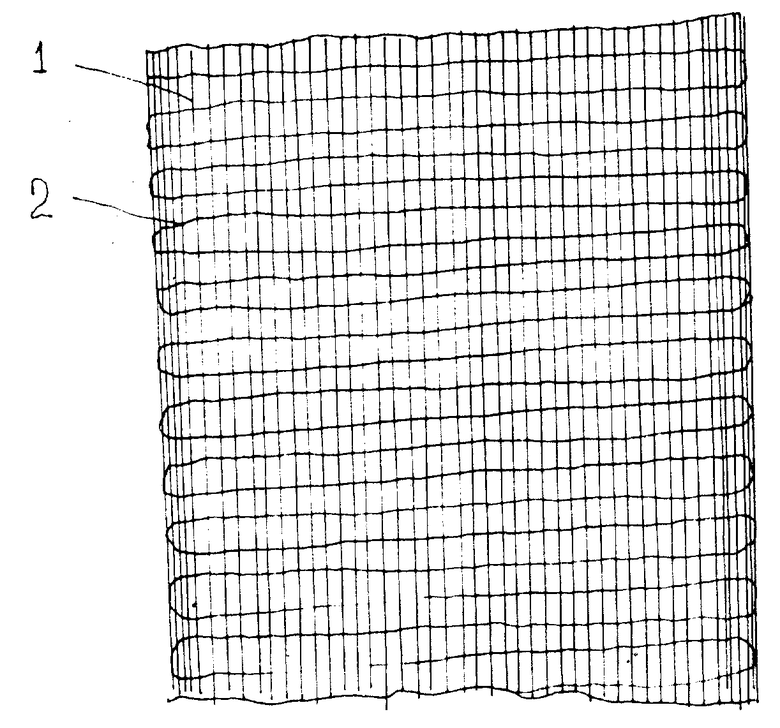

Предлагается плоский гибкий электронагреватель, содержащий плоский резистивный элемент, изоляционное покрытие и контактные группы на концах; отличающийся тем, что резистивный элемент выполнен из углеродной ткани, состоящей из однонаправленных нитей основы, с расстоянием между ними, не превышающим диаметра нити, соединенных нитями утка с расстоянием между ними много больше диаметра нити, покрытой с двух сторон изоляционной полиэфирной пленкой, выступающей за пределы резистива на 1,5-2,0 см с каждой стороны, причем изоляционная пленка с помощью компаунда соединяется с резистивом, а на выступающих краях - между собой.

Углеродная ткань, обладая удельным сопротивлением на три порядка большим, чем у алюминиевой фольги, позволяет работать при типичных геометрических размерах на напряжении, близком к сетевому. Сочетание углеродной ткани с 20-50 мкм изоляционной пленкой из лавсана обеспечивает гибкость нагревателя (радиус гиба до 5 мм) и высокую механическую прочность. В такой композиции механические нагрузки хорошо выдерживают как изоляционное покрытие, так и сам резистив. Другой особенностью углеродного резистива является принципиальная возможность варьировать плотность тепловыделения по ширине резистива. В частности, для компенсации краевых эффектов на боковых краях штабеля целесообразно увеличить плотность мощности в соответствующей части нагревателя. Это может быть достигнуто путем уменьшения расстояния между токонесущими нитями основы в этой части нагревателя (см. чертеж).

Процесс изготовления нагревателя заключается в обеспечении прочного соединения резистива и двухстороннего изоляционного покрытия. Склейка осуществляется с помощью специального компаунда, в который входит полиэфирная и эпоксидная смолы при соотношении (70/30)-(90/10) и растворитель. В качестве полиэфирной смолы используются сложные смолы с температурой плавления до 160oC. Например, смолы типа ТФ-32 и эпоксиднодиановая смола с эпоксидным числом 8-22 [4] . Полиэфирные смолы загружают в реактор, добавляют растворитель (формальгликоль) и после полного растворения полиэфира в раствор добавляют эпоксидную смолу с эпоксидным числом порядка 20. После перемешивания и получения однородного раствора смесь доводят до вязкости 13-15 с путем добавления ацетона. Полученный раствор связующего наносят на одну сторону полиэфирной пленки толщиной 20-50 мкм и пропускают через сушильную камеру пропиточно-лакировочной машины при температуре 100-120oC для удаления растворителя. На отлакированную сторону пленки накладывают углеродную ткань и при температуре 140-150oC проводят через коландр. Рулон с односторонним изоляционным покрытием вторично пропускают через нагретый коландр для нанесения изоляционного слоя с другой стороны. При этом края пленки, выступающие за пределы резистивной ткани на 1,5-2,0 см, полимеризуются и обеспечивают особо прочную заделку краев нагревателя.

Полученный материал разрезается на куски, длина которых (обычно десятки метров) выбирается из соображений удобства использований в конкретной камере и в соответствии с имеющимися источниками питания. Концы нагревателя очищаются от изоляционного покрытия, резистивная ткань складывается вдвое и закрепляется между двумя металлическими контактными пластинами с помощью заклепок. При монтаже токонесущие нити ткани раздвигаются заклепой. На контактных пластинах закрепляется провод, вся контактная группа покрывается отлакированной полиэфирной пленкой, заходящей на основное изоляционное покрытие на 100-150 мм, и полимеризуется на горячем прессе. Таким образом обеспечивается изоляция контактной группы и механическая прочность ее соединения с резистивом.

Прошли испытания опытные образцы нагревателей с шириной резистивной ленты 520 мм и габаритной шириной нагревателя 550 мм. Для нагревателя длиной 16 м и удельной мощностью тепловыделения 130 Вт/м2 напряжение составило 103 В, ток 10,5 А. Рабочая температура в процессе сушки 120oC.

К настоящему времени опытные образцы нагревателей (общая площадь более 1000 м2) отработали более 5000 часов в камерах вакуумной сушки древесины без изменения электротехнических и механических характеристик. На отдельных нагревателях плотность мощности доводилась до 500 Вт/м2 в течение 4 часов, что не приводило к изменению характеристик нагревателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИСТИВНЫЙ ТКАНЫЙ ЭЛЕМЕНТ | 1992 |

|

RU2040863C1 |

| ДЛИННОМЕРНЫЙ ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2072117C1 |

| НАГРЕВАЕМЫЙ СИЛОВОЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2292001C1 |

| Гибкий нагревательный элемент | 1991 |

|

SU1794284A3 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА ДЛЯ НЕГО | 2011 |

|

RU2483493C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1991 |

|

RU2011317C1 |

| Способ изготовления электронагревателя | 1990 |

|

SU1806446A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОГО РЕЗИСТИВНОГО НАГРЕВАТЕЛЯ | 1990 |

|

RU2019065C1 |

| ПЛЕНОЧНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2006 |

|

RU2321188C1 |

| ПЛЕНОЧНЫЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 1995 |

|

RU2088047C1 |

Плоский гибкий электронагреватель предназначен для сушки, в частности для послойной сушки древесины, уложенной в штабель. Резистивный элемент выполнен из углеродной ткани с равномерно или неравномерно расположенными нитями основы и монолитно связанной с ней полиэфирной изоляции. Электронагреватель работает при напряжении, близкому к сетевому, имеет малый допустимый радиус гиба и обладает высокий механической прочностью и химически агрессивной среде, допускает мощность до 500 Вт/м2 в течение 4 ч, при нормальной работе до 150 Вт/м2. 1 з.п.ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2045721, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Мытищи, Московская область, ул | |||

| Колонцова, 5, 1993 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Рекламный проспект Vacu - Kiln - ТМ WOOD - Mizer Products Ins, Model 2000 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 2043446, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-09-27—Публикация

1996-06-25—Подача