1. Область техники.

Настоящее изобретение касается способа галогенизации звездообразных полимеров с усовершенствованной нейтрализацией побочных галоидоводородных соединений, образующихся при галогенизации. Термин "звездообразный", использованный в описании применительно к полимерам, касается полимеров, содержащих множество разветвлений, обычно линейных, исходящих из одного и того же или смежных участков главной цепи макромолекулы полимера.

2. Описание предшествующих источников.

Способы галогенизации, в которых полимер взаимодействует с галогенизирующим агентом для получения галоидозамещенного полимера, содержащего химически связанный галоген и побочный галоидоводородный продукт, с последующей нейтрализацией побочного галоидводородного соединения контактированием продукта реакции галогенизации с щелочным агентом, который взаимодействует с побочным галоидоводородным соединением, широко известны.

В заявке на европейский патент N 88311634.5, поданной 8 декабря 1988 года (публикация N EP 0320263 A2 14 июня, 1989 г.), содержание которой приведено в библиографической ссылке, описаны звездообразные сополимеры изомоноолефина с 4-7 углеродными атомами и мультиолефина с 4-14 углеродными атомами (т.е. звездообразный бутилкаучук) и способ галогенизации этих звездообразных полимеров, включающий процесс галогенизации, при котором звездообразный сополимер растворен в органическом растворителе.

Патент США N 3099644 (Parker et al) направлен на разработку способа галоидирования бутилкаучука. В нем сказано, что в более ранней технологии получения хлорбутилкаучука до разработки применяемого в настоящее время способа замены растворителя практиковалось выделение стандартного сухого бутилкаучука и затем его повторное растворение для получения раствора для галогенизации, при выделении стандартного бутилкаучука проводили извлечение полимера, разбавленного хлористым метилом, из раствора и введение его в резервуар с горячей водой для выпаривания хлористого метила и непрореагировавших мономеров. Эта вода обычно содержит небольшое количество диспергирующего полимер агента, такого как стеарат цинка или стеарат кальция или другое металлическое мыло, чтобы предотвратить агломерацию частиц полимера и сохранять его диспергированным в воде. Большая часть этого диспергирующего полимер агента захватывается полимером, так что при применении этого способа растворы бутилкаучука, подлежащие галогенизации, если специально не обработаны, содержат небольшие количества этих диспергирующих полимер средств. Они действуют как эмульгирующие реагенты, когда полимерный раствор обрабатывают раствором каустической соды на стадии нейтрализации (колонка 3, строки 58-72). Присутствие этих диспергирующих агентов расценивается как проблема, обсуждаемая в патенте Parker et al. Стеарат цинка был особенно нежелателен, так как вызывал подвулканизацию и преждевременную вулканизацию галобутилкаучука при выделении его раствора, как описано у Eby (патент США N 2958677, колонка 2, строки 1-5), и от его использования отказались. Однако и стеарат кальция, вызвавший крайне медленное рассоление, рассматривается как нежелательный (колонка 3, строки 3-70 до колонки 4, строка 2 патента США N 3099644) и вызывает необходимость использования очень специфических и ограниченных условий (т. е. контроля pH и длительности времени пребывания в отстойниках, как описано Parker et al.), чтобы сделать процесс работоспособным.

Впоследствии, когда способ замены растворителя, используемый в настоящее время, был усовершенствован, раствор для галогенизации готовили прямо из метилхлоридной суспензии, выходящей из реакторов для полимеризации при замене растворителя, и полимеризационный раствор не содержал "нежелательных" стеаратов. Находка согласно настоящему изобретению, заключающаяся в том, что присутствие стеариновой кислоты или ее образование in situ в растворе для галогенизации до начала процесса галогенизации действительно улучшает скорость нейтрализации, является неожиданной и противоречит взглядам, высказанным в источниках, характеризующих известный уровень техники в данной области.

Если галогенизацию звездообразного сополимера изомоноолефина с 4-7 углеродными атомами и мультиолефина с 4-14 углеродными атомами, называемый далее как "звездообразно разветвленный бутилкаучук", проводят контактирование раствора, содержащего звездообразный бутилкаучук и органический растворитель, то раствор содержит также твердые частицы непрореагировавшего разветвляющего реагента, который использовали для получения звездообразного бутилкаучука. Не вдаваясь глубоко в вопросы теории, полагает, что по меньшей мере часть частиц твердого непрореагировавшего разветвляющего агента адсорбирует часть побочного галоидоводородного продукта процесса галогенизации. Твердые частицы разветвляющего агента с адсорбированным галоидоводородом или без него, по-видимому, вызывают наблюдаемое снижение скорости нейтрализации побочного галоидоводородного продукта галогенизации звездообразного бутилкаучука, потому что на стадии нейтрализации продукта реакции процесса галогенизации согласно настоящему изобретению существуют две фазы, а именно, углеводородная фаза и водная фаза. Побочный галоидоводородный продукт диффундирует в водную фазу и нейтрализуется водным щелочным реагентом. Однако труднее диффундировать в водную фазу в процессе нейтрализации для галогенводорода, адсорбированного твердыми частицами разветвляющего реагента. Следовательно, скорость нейтрализации звездообразного бутилкаучука медленнее скорости нейтрализации обычного бутилкаучука (то есть звездообразно неразветвленного бутилкаучука). Медленная скорость нейтрализации имеет ряд недостатков, таких как снижение производительности процесса и/или необходимость установки дополнительного оборудования (больше трубопроводов или большей длины), чтобы позволить более длительное пребывание в реакционной зоне для завершения нейтрализации.

Представляется желательным повышение скорости нейтрализации для увеличения производительности процесса при снижении потребного времени пребывания на стадии нейтрализации и сведение к минимуму возможности неполной нейтрализации и таким образом повышение стабильности и консистенции галогенизированного сополимера.

Было установлено, что в одном методе, который может быть использован для повышение скорости нейтрализации, удаляют твердые частицы непрореагировавшего разветвляющего реагента до начала галогенизации из раствора, содержащего звездообразный бутилкаучук, частицы твердого непрореагировавшего разветвляющего реагента и органический растворитель. Было также обнаружено, что в другом методе, который может быть использован для увеличения скорости нейтрализации, предложено изменить природу частиц непрореагировавшего твердого разветвляющего реагента до начала операции галогенизации, чтобы увеличить их диффузию из углеводородной фазы в водную фазу на стадии нейтрализации.

Метод удаления непрореагировавших твердых частиц разветвляющего агента из раствора, содержащего твердые частицы, звездообразный бутилкаучук и органический растворитель, включает добавление другого растворителя (т.е. сорастворитель) к упомянутому раствору перед стадией галогенизации. Подходящие растворители для растворения разветвляющего агента включают толуол, хлористый метилен, хлористый метил и их смеси в количестве, достаточном для растворения твердых частиц, присутствующих в растворе. Хотя такой метод приводит к повышению скорости нейтрализации побочного галоидоводородного продукта стадии галогенизации, но имеет недостатки, особенно при крупномасштабном производстве, поскольку требует двух различных растворителей и последующего выделения двух различных растворителей.

Поэтому метод, заключающийся в изменении природы частиц непрореагировавшего твердого разветвляющего агента, чтобы сделать их гидрофильными, предпочтительнее способа растворения твердых частиц с использованием двух различных растворителей.

В настоящее время установлено, что скорость нейтрализации побочного галоидоводородного продукта галогенизации звездообразного бутилкаучука может быть увеличена добавлением воды и специального смачивающего средства для предшественника смачивающего средства до проведения стадии галогенизации в раствор, содержащий звездообразный бутилкаучук, частицы твердого непрореагировавшего разветвляющего агента и органический растворитель, получая при этом частицы гидрофильного твердого разветвляющего агента в упомянутом растворе.

Краткое содержание изобретения

В соответствии с настоящим изобретением предусмотрен способ галогенизации звездообразно разветвленного сополимера изомоноолефина с 4-7 углеродными атомами и мультиолефина с 4-14 углеродными атомами, включающий следующие операции:

(а) контактирование раствора, содержащего сополимер, твердые частицы разветвляющего агента и органический растворитель сополимера, с галогенизирующим реагентом в условиях галогенизации для получения продукта реакции, содержащего соответствующий галоидированный сополимер и галоидоводород;

(б) нейтрализацию галоидоводорода контактированием продукта реакции с водной щелочной средой для взаимодействия с галоидоводородом в условиях нейтрализации, и

(в) выделение галогенизированного сополимера;

при этом усовершенствование заключается в добавлении к упомянутому раствору перед проведением операции (б) воды и смачивающего средства или предшественника смачивающего средства.

Краткое описание чертежей

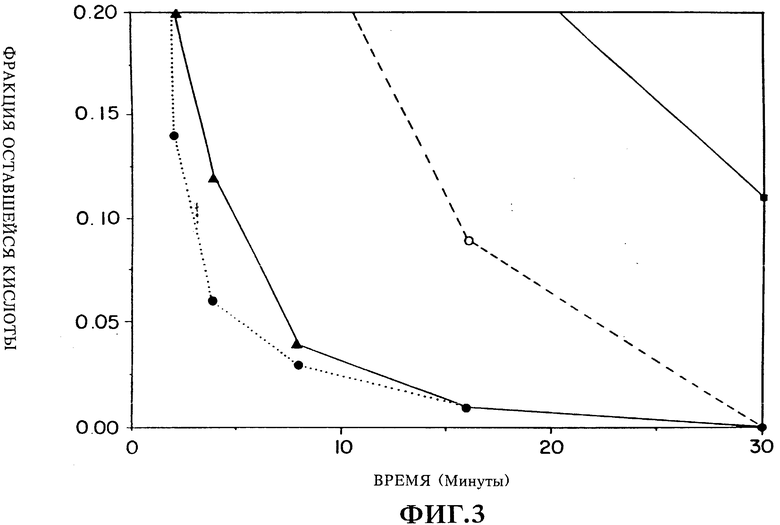

На фиг. 1 показана графически фракция оставшейся кислоты в зависимости от времени для экспериментов по примеру I.

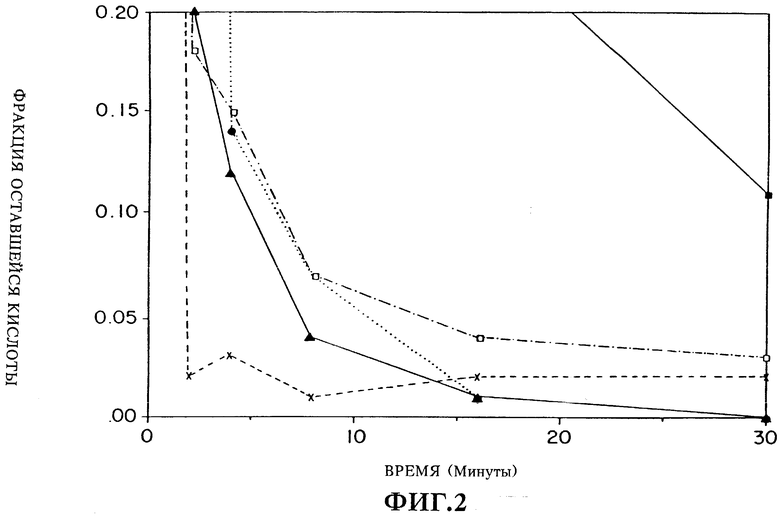

На фиг. 2 представлен график, показывающий фракцию оставшейся кислоты в зависимости от времени для экспериментов по примеру II.

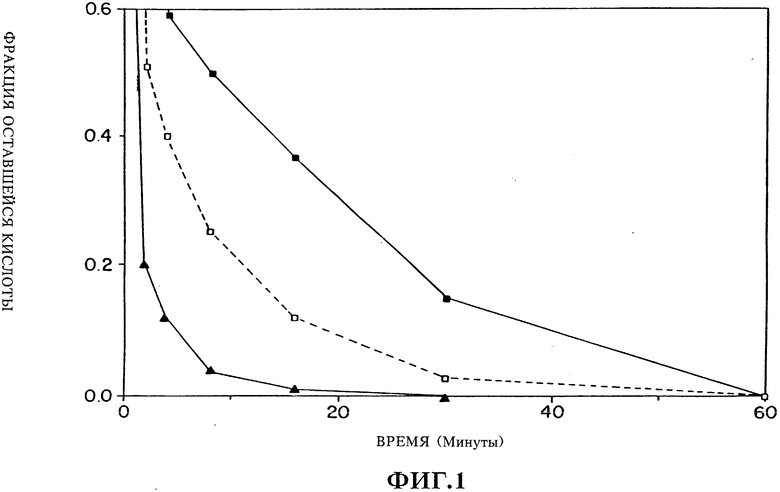

На фиг. 3 представлен график, показывающий фракцию оставшейся кислоты в зависимости от времени для экспериментов по примеру III.

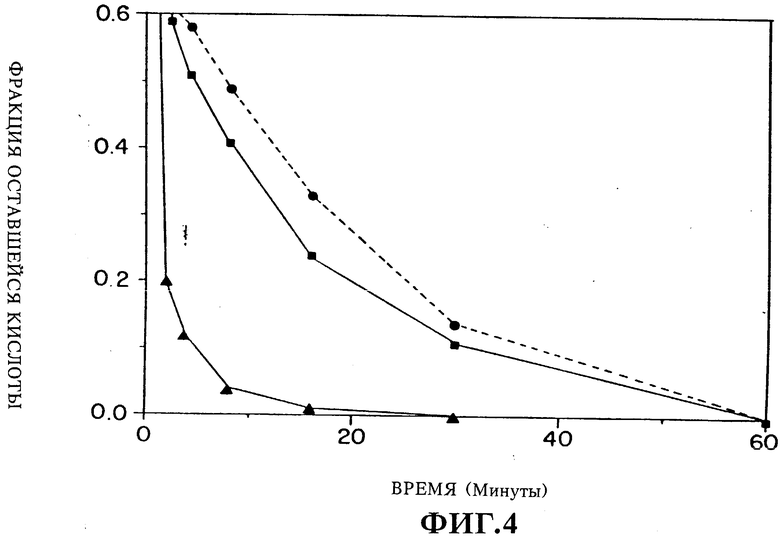

На фиг. 4 представлен график, показывающий фракцию оставшейся кислоты в зависимости от времени для экспериментов по примеру IV.

Подробное описание изобретения

Вода и смачивающий агент или предшественник смачивающего агента добавлены к раствору, содержащему звездообразно разветвленный сополимер изомоноолефина с 4-7 углеродными атомами и мультиолефина с 4-14 углеродными атомами (т. е. звездообразно разветвленный бутилкаучук), непрореагировавшие твердые частицы разветвляющего агента, использованного для получения звездообразно разветвленного сополимера, и органический растворитель.

Раствор

Органический растворитель в растворе, к которому добавляют смачивающий агент или предшественник смачивающего агента, может быть углеводородом или галоидированным производным углеводорода, например, гексан, гептан, нафта, парафины с разветвленной цепью, минеральные спирты с прямой целью, циклогексан, другие циклопарафины, бензин, толуол, хлороформ и тому подобные и их смеси. Предпочтительные органические растворители включают в значительной степени инертные углеводороды с 3-12 и более, предпочтительно с 4-8 углеродными атомами, такие как гексан, циклогексан, циклопентан, н-гептан, н-пентан и их смеси. Наиболее предпочтительным органическим растворителем для целей настоящего изобретения является гексан.

Звездообразно разветвленный бутилкаучук, который присутствует в растворе, содержащем органический растворитель, может быть звездообразно разветвленным бутилкаучуком, описанным в заявке N88311634.5 на Европейский патент, поданной 8 декабря 1988 г. (Публикация N EP 0320264A от 14 июня 1989 г. ).

Звездообразно разветвленный бутилкаучук описан также в статье N 21, озаглавленной "Star-branched Butyl". A Novel Butyl Rubber for Improved Processability, представлена Rubber Division jf the American Chemical Society, Mexico City, Mexico, май 9-12, 1989, Wang et al. Звездообразно разветвленные бутилкаучуки имеют сильно разветвленные структуры благодаря включению в процесс полимеризации, сшивке или катионоактивным сомономерам или агентам. Эти агенты рассматриваются как разветвляющие агенты и предпочтительно имеют или являются структурными деталями, растворимыми в разбавителе полимеризации. Более предпочтительно, когда такие разветвляющие агенты сами являются стабилизаторами или используются в сочетании со стабилизаторами для полимерной суспензии, если образуется такая суспензия, т.е. бутилкаучук в хлористом метиле (см. патенты США NN 4242710, 4358560 и 4474924).

Включение разветвления, предпочтительно разветвление длинной цепи, приводит к модификации распределения молекулярной массы и конфигурации цепи молекулы.

Природа разбавителя полимеризации может иметь важное влияние на полученный полимер. Аналогично важной является растворимость разветвляющего агента в условиях полимеризации на протяжении всего хода полимеризации. Так как бутилкаучук обычно получают суспензионной полимеризацией в хлористом метиле в качестве разбавителя, то полимер выпадает в осадок из раствора по мере его образования. Следовательно, если введен разветвляющий агент, он выводится из раствора и может стать замурованным в частице, так что дополнительные активные центры больше не способны в фазе раствора к участию в последующей реакции. Действительные реакции разветвления могут быть вызваны в осажденном бутиловом полимере другим, требующим гораздо меньшего контроля путем, чем для разветвляющего агента, оставшегося в растворе. Гелеобразование более вероятно, если реакции происходят в осажденном полимере, чем когда они происходят более гомогенно в фазе раствора. Кроме того, количество и природа полученного геля в высокой степени зависят от условий подавления катализатора, и контроль представляется очень трудным. Полимеризация в растворе бутилкаучука в разбавителях, таких как алифатические углероды, т.е. пентан, гексан или гептан, выгодна с точки зрения контроля, если желают получить сильно разветвленные полимеры. Оптимальное регулирование реакций ветвления достигается, если они испытывают общее гомогенное воздействие в растворе и затем весь катализатор и активные продукты реакции дезактивируют подавлением до выпадения в осадок полимера. Как указывалось выше, это может быть достигнуто полимеризацией бутилкаучука в подходящем инертном разбавителе, который является хорошим растворителем как для полимера, так и для разветвляющего агента. Однако разветвленные структуры, которые существенно модифицируют распределение молекулярной массы, могут быть также достигнуты путем включения растворимых в реакторе частей молекулы разбавителя, содержащих множественные катионактивные центры, особенно в сочетании со стабилизаторами суспензии.

Стабилизаторы суспензии стабилизируют бутилкаучуковые дисперсии, полученные в процессе полимеризации в разбавителе, таком как хлористый метил, и предотвращают масс-агломерацию частиц суспензии. Следовательно, стабилизаторы суспензии делают возможным получение диспергированных частиц бутилкаучука, содержащих гель, в реакторе без отложения загрязняющего каучука, содержащего гель, на теплообменных поверхностях. Благодаря использованию стабилизаторов суспензии возможно получать модифицированный бутилкаучук, содержащий желательное количество разветвлений и/или, исходя из практических соображений, не затрудняясь мытьем реактора при подготовке его к повторному использованию.

Кроме того, путем подходящего выбора разветвляющего агента и используемого количества, можно осуществлять значительный контроль за процессом ветвления, так что достигаются желаемые изменения распределения молярной массы. Поскольку сшивающие агенты имеют тенденцию вводить хаотическое длинноцепное разветвление, то они модифицируют полное распределение молекулярной массы полимера. С другой стороны, растворимые части молекул, содержащие множественные активные центры, могут быть использованы для введения контролируемого количества высокомолекулярной разветвленной фракции в распределение без модификации распределения всей молекулярной массы полимера. Может быть использовано небольшое количество очень высоко функциональной и реакционноспособной растворимой части молекулы для введения небольшого количества сильно разветвленного материала с очень высокой молекулярной массой. И наоборот, большее количество менее реакционноспособной, более низкой функциональности части молекул может быть использовано для введения большего количества разветвленной фракции, но более низкой молекулярной массы.

Вообще модификацию распределения молекулярной массы достигают инкорпорированием в процессе полимеризации полимеров эффективного количества функционального реагента, выбранного из группы, включающей полимеры и сополимеры, содержащие функциональные группы, способные к сополимеризации или к образованию химической связи с полимерным продуктом, функциональную группу, содержащую катионоактивный галоген или катионактивную ненасыщенность, и такие полимеры и сополимеры предпочтительно содержат лиофильную растворимую часть молекулы разбавителя.

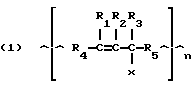

Подходящие классы функциональных полимерных реагентов, полезных в качестве разветвляющего агента, включают реагенты, представленные следующими формулами:

где

R1, R2 и R3 представляют собой водород или алкильную группу;

R4 и R5 - алкильные группы;

x - галоген, т.е. хлор или бром;

n - целое число от 4 до 100;

алкильная группа имеет от 1 до 15 углеродных атомов, предпочтительно от 1 до 4; неограничивающие примеры включают метил и этил.

Подходящие реагенты этого класса включают хлорированный бутил и бромированный бутил.

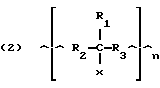

где

R1 представляет собой алкил (т.е. как в формуле 1 выше) или арил;

R2, R3 - алкил;

x - галоген, т.е. хлор или бром;

n - целое число от 4 до 100;

арильная группа включает фенил и толил.

Подходящие реагенты этого класса включают гидрохлорированный полиизопрен, гидробромированный полиизопрен, сополимер изобутилена и винилбензилхлорида и хлорированный полистирол.

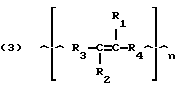

где

R1 и R2 - водород, алкил (имеет те же значения, что и в (1) и (2) выше;

арил (то же, что и в (2) выше или алкенил;

R3, R4 - алкил;

n - целое число от 7 до 1000;

алкенильная группа включает этен и пропен.

Подходящие реагенты этого класса включают полибутадиен, полиизопрен и полипиперилен.

Катионоактивные разветвляющие агенты для использования при получении звездообразно разветвленных полимеров присутствуют в процессе полимеризации в количестве, эффективном для получения желаемых изменений распределения молекулярной массы. Такие количества сильно зависят от числа и реакционной способности катионоактивных продуктов, включая такие переменные, как молекулярная масса и реакционная способность агента (особенно той части агента, которая содержит катионоактивную часть молекулы). Дополнительно на условия полимеризации влияют периодичность или непрерывность подачи, т.е. эффективная концентрация, температура, глубина превращения мономера и т.д. Обычно такие агенты присутствуют в расчете на мономеры в количестве более 0,3 весового процента, т.е. от 0,3 до 3,0 весовых процентов, предпочтительно более 0,35 весового процента, т.е. от 0,35 до 2,8 весового процента, более предпочтительно более 0,4 до 2,7 весового процента, т.е. от 0,45 до 2,6 весового процента, например, более 0,5 весового процента, например, от 0,5 до 2,5 весового процента. Реагенты, которые не слишком реакционноспособны, могут быть использованы в коммерческих процессах, например, при концентрациях от 1,1 до 2,0 весовых процентов. Верхний предел концентрации ограничен такой концентрацией, которая вызывает желатенизацию конечного полимерного продукта до степени, делающей неприемлемым использование продукта в намеченных целях.

Особенно желательным методом введения высокомолекулярных концов разветвления является объединение функций стабилизатора суспензии и разветвляющего агента в одном виде путем использования стабилизатора суспензии с множественными активными центрами в анкерной группе. Лиофильная часть стабилизатора суспензии солюбилизирует введенную группу, которая содержит множественные активные центры для получения желаемой разветвленной фракции в ходе полимеризации, и затем лиофильная часть образует защитный экран вокруг частиц суспензии бутилкаучука, чтобы обеспечить пространственную стабилизацию суспензии. Блок-сополимеры полистирола и полибутадиена или полистирола и полиизопрена являются примерами молекул, которые сочетают функции стабилизации суспензии и разветвляющего агента, если бутилкаучуки полимеризуют в хлористом метиле как разбавителе, что имеет место в промышленном производстве бутилкаучука. Сшивающий сомономер и/или продукт реакции, содержащий множественные активные центры, предпочтительно растворим в условиях полимеризации, потому что он тогда более эффективно используется и реакции разветвления могут регулироваться лучше. Поскольку сшивающие сомономеры типично являются жидкостями с низкой молекулярной массой, они растворимы в интересующем нас полимеризационном разбавителе, но продукты реакции, содержащие множественные активные центры, обычно являются полидиенами с ограниченной растворимостью в нормальном разбавителе полимеризации бутилкаучука (т.е. хлористый метил) в условиях реакции. Требование растворимости часто ограничивает молекулярная масса полидиена, который может быть использован несмотря на то, что он также содержит группы, которые повышают растворимость хлористого метила. Выбор этих солюбилизирующих групп ограничен тем соображением, что они не должны отравлять используемый катализатор полимеризации или вмешиваться в полимеризацию. Как отмечено выше, особенно желательно то, что солюбилизирующая группа является лиофильной полимерной цепью, которая может действовать как стабилизатор суспензии, так что может выполнять двойную функцию, использование солюбилизирующих групп делает возможным применение полидиенов с более высокой молекулярной массой в ходе суспензионной полимеризации бутилкаучука в разбавителе - хлористом метиле и, таким образом, делает возможным получение более высоко разветвленной высокомолекулярной модели в ходе полимеризации. Разбавитель полимеризации может быть также заменен на другой, в котором полидиен лучше растворим, но такое существенное изменение процесса менее желательно с экономической точки зрения и выполнения процесса.

Непрореагировавшие твердые частицы, присутствующие в растворе, содержащем звездообразно разветвленный бутилкаучук и органический растворитель, являются частицами соответствующего разветвляющего агента, использованного при получении звездообразно разветвленного бутилкаучука.

Смачивающий агент или предшественник смачивающего агента

Воду и подходящий смачиватель, или предшественник смачивающего агента, или смесь смачивателя и предшественника смачивающего агента добавляют к раствору, содержащему звездообразно разветвленный бутилкаучук или галогенизированный звездообразно разветвленный бутилкаучук, непрореагировавшие твердые частицы разветвленного агента и органический растворитель, до начала операции нейтрализации, предпочтительно до начала операции галоидирования.

Подходящими смачивающими агентами для целей настоящего изобретения являются материалы, которые будут способствовать воде смачивать или покрывать поверхность твердых частиц. Например, подходящие смачиватели включают соли щелочного металла или соли аммония алкил-, арил-, алкарил-, аралкилсульфонатов, сульфатов и полиэфирсульфатов, жирные кислоты, этоксилированные жирные кислоты и тому подобные.

Предпочтительные смачивающие агенты включают соль натрия конденсированной нафталинсульфокислоты и растворимой в углеводороде насыщенной алифатической карбоновой кислоты, имеющей от 6 до 30 углеродных атомов. Наиболее предпочтительной алифатической кислотой является стеариновая кислота. Предшественники любого из этих смачивающих агентов могут быть также использованы вместо или в дополнение к смачивающему агенту. Предшественники смачивающих агентов после добавления в раствор являются материалами, которые будут обращены в смачивающие агенты либо до начала реакции галогенизации, либо в процессе галогенизации. Подходящие предшественники смачивающих агентов включают соли насыщенных алифатических карбоновых кислот металлов групп IA и IIA периодической таблицы элементов, таких как соли натрия, калия, бериллия, магния, кальция, стронция и бария этих кислот и их смеси. Особенно предпочтительным предшественником смачивающего агента является стеарат кальция, который в условиях галогенизации обращается в стеариновую кислоту. Упомянутая здесь периодическая система элементов соответствует периодической таблице, опубликованной Sargent Welch Scientific Company, 1968.

Подходящее количество воды добавляют до начала операции нейтрализации к раствору, содержащему звездообразно разветвленный бутилкаучук, непрореагировавшие твердые частицы и органический растворитель, при этом вода содержит от 0,1 до 5,0 весовых процентов от веса звездообразно разветвленного бутилкаучука, находящегося в растворе.

Подходящее количество смачивателя или предшественника смачивающего агента, добавленного до начала нейтрализации в раствор, содержащий звездообразно разветвленный бутилкаучук, непрореагировавшие твердые частицы и органический растворитель, составляет от 0,1 до 2,0 весовых процентов, предпочтительно от 0,15 до 1,0 весового процента и более предпочтительно от 0,2 до 0,6 весового процента от веса звездообразно разветвленного бутилкаучука, присутствующего в растворе.

Добавление воды и смачивающего агента или его предшественника, по-видимому, воздействует на внешнюю поверхность твердых частиц разветвляющего агента и делает ее гидрофильной. Если используют растворимый в углеводороде смачивающий агент, такой как стеариновая кислота, то, видимо, изменяется не только природа твердых частиц, но и стеариновая кислота в присутствии щелочного материала также, видимо, образует мыло in situ (соль стеариновой кислоты) на поверхности раздела между углеводородом и водой, которое также, по-видимому, увеличивает скорость нейтрализации в процессе согласно настоящему изобретению.

Раствор, содержащий звездообразно разветвленный бутилкаучук, твердые частицы разветвляющего агента, органический растворитель и смачиватель или предшественник смачивающего агента, если смачиватель или его предшественник добавлен до начала операции галогенизации, контактирует с галоидирующим агентом в условиях галогенизации. Подходящие галогенизирующие средства включают хлор, бром, иод, соединения, которые выделяют хлор, бром и йод и их смеси. Предпочтительные галогенизирующие агенты выбраны из группы, включающей молекулярный бром, соединение, выделяющее молекулярный бром, молекулярный хлор, соединение, выделяющее молекулярный хлор, и их смеси.

Подходящие температуры галогенизации включают интервал температур от 0oC до 100oC, предпочтительно от примерно 20oC до 80oC и давление в пределах от примерно 0 до примерно 200 psig (14 кг/см2).

Реакция галогенизации дает галогенизированный звездообразно разветвленный бутилкаучук и галоидоводородный побочный продукт, соответствующий использованному галогенизирующему агенту. Галоидоводород должен быть нейтрализован.

Реакцию галогенизации проводят в течение времени, достаточного для получения галогенизированного звездообразно разветвленного бутилкаучука, содержащего от примерно 0,05 до примерно 5,0 весовых процентов химически связанного галогена. Если галогеном является хлор, то предпочтительное количество химически связанного хлора находится в пределах от примерно 0,1 до примерно 2,0 весовых процентов. Если галогеном является бром, то предпочтительное количество химически связанного брома находится в пределах от примерно 0,2 до примерно 4,0 весовых процентов.

Продукт реакции галогенизации, содержащий звездообразно разветвленный бутилкаучук, включающий химически связанный галоген, твердые частицы разветвляющего агента, воду и смачивающий агент или предшественник смачивающего агента, побочный галоидоводородный продукт и органический растворитель, взаимодействуют с водным щелочным материалом для нейтрализации побочного галоидоводородного продукта.

Подходящие водные щелочные материалы включают гидроокиси щелочного металла, особенно гидроокись натрия, гидроокись аммония, карбонаты или бикарбонаты щелочных металлов и аммония в водной среде. Водный щелочной материал используют в таким количестве, которое достаточно для взаимодействия с нежелательным побочным галоидоводородным продуктом и его нейтрализации. Операцию нейтрализации обычно проводят в интервале температур от примерно минус 10oC до примерно 100oC, предпочтительно от примерно 20oC до примерно 75oC и давлении в пределах от примерно 100 psig (7 кг/см2), предпочтительно от примерно 80 до 100 psig (5,6 до 7 кг/см2) в течение времени, достаточного для нейтрализации галоидоводорода, т.е. пока pH нейтрализованной смеси будет от примерно 6 до менее 10, предпочтительно от примерно 7 до 9,5. В зависимости от условий в зоне реакции нейтрализации могут присутствовать или быть добавлены эмульгаторы, такие как, например, стеарат кальция, эпоксидированное соевое масло и неионогенные поверхностно-активные вещества. Галогенизированный звездообразно разветвленный бутилкаучук выделяют из нейтрализованной реакционной смеси любым традиционным способом.

Предпочтительные варианты

Приведенные ниже примеры даны для иллюстрации изобретения. Все части и проценты даны по весу, если не оговорено иное.

Эксперименты 1 - 9 проводили в режиме периодического процесса введением загрузки образца раствора, содержащего негалогенизированный сополимер, растворенный в гексане (далее называемый как "клей") в реактор, поддерживаемый в интервале от 25oC до 30oC и постоянном давлении 180 кПа. Галогенизацию проводили введением брома в реактор в темноте в течение 7 минут для взаимодействия с клеем. Далее реакцию нейтрализации проводили в том же реакторе введением водной гидроокиси натрия в реактор с 30% молярным избытком над расчетным стехиометрическим количеством, требуемым для нейтрализации бромистоводородного побочного продукта галогенизации. Из реактора отбирали пробы частично нейтрализованного клея с выбранными интервалами времени после добавления известного количества водной гидроокиси натрия. Пробы гасили известным избыточным количеством дифениламина для нейтрализации всякого оставшегося бромистого водорода в углеводородной фазе. Водную фазу отделяли и проводили обратное титрование стандартным хлористым водородом для определения количества оставшегося гидрата окиси натрия. Результаты обратного титрования использовали в расчете фракции оставшейся бромистоводородной кислоты - побочного продукта галогенизации. Результаты обобщены на графиках. Пример V был проведен аналогичным образом за исключением того, что вместо брома использовали молекулярный хлор.

Пример 1. На фиг. 1 показана фракция кислоты, оставшейся на стадии нейтрализации в зависимости от времени в минутах для следующих экспериментов.

Эксперимент 1 проводили нейтрализацией продукта реакции галогенизации, представляющего собой обычный линейный (т.е. звездообразно неразветвленный) сополимер изопрена и изобутилена, имеющий среднечисленную молекулярную массу 150 К, который галогенизировали в растворе гексана молекулярным бромом до содержания 2,0 весовых процентов химически связанного брома. Этот галогенизированный полимер назван сополимером A. Реакцию нейтрализации проводили взаимодействием продукта реакции галогенизации, содержащего бромистый водород, с водным раствором гидроокиси натрия при 30% молярном избытке в сравнении со стехиометрическим расчетным количеством побочного бромистоводородного продукта.

Эксперимент 2 проводили способом, аналогичным описанному в эксперименте 1, за исключением того, что вместо бромированного традиционного (линейного) сополимера изобутилена и изопрена использовали сополимер B, представляющий собой бромированный звездообразно разветвленный сополимер изобутилена и изопрена, содержащий 1,4 весовых процентов смолы KRO1-K (Phillips Chemical Company), введенной в сополимер, и 2,4 весовых процента химически связанного брома. KRO1-смола является блок-сополимером стирола и бутадиена, содержащая около 62 молярных процентов стирола и около 38 молярных процентов бутадиена. KRO1-K-смола имела средневязкостную молекулярную массу 140000, определенную вязкостью толуолового раствора. Смола KRO1-K использовалась в качестве разветвленного агента для получения звездообразно разветвленного сополимера для эксперимента 2.

Эксперимент 3 проводили способом, аналогичным описанному в эксперименте 2, используя тот же бромированный звездообразно разветвленный сополимер, что и сополимер B, за исключением того, что до начала операции галогенизации соответствующего негалоидированного сополимера добавляли воду и смачиватель в раствор, содержащий негалоидированный сополимер, соответствующий сополимеру B, гексан, непрореагировавшие частицы смолы KRO1-K (т.е. непрореагировавший разветвляющий агент). Смачивающим агентом, использованным в эксперименте, служила натриевая соль конденсированной нафталинсульфокислоты компании Pohm and Haas Co.

Этот смачиватель в количестве 0,125 весового процента и 2,4 весового процента воды, взятые от веса сополимера B, были добавлены в раствор до начала операции галогенизации.

Как показано на фиг. 1, эксперимент 3, который проводили согласно настоящему изобретению, продемонстрировал повышенную скорость нейтрализации в сравнении со скоростью нейтрализации в эксперименте 2, в котором не добавляли смачивающего агента и воды до проведения операции галогенизации того же звездообразно разветвленного сополимера.

Эксперименты 1 и 2 были экспериментами, проведенными не в соответствии с настоящим изобретением. Эксперимент 1 показывает скорость нейтрализации обычного линейного сополимера изобутилена и изопрена, в котором раствор, будучи галогенизирован, не содержит твердых частиц разветвляющего агента.

На фиг. 1 кривая, обозначенная сплошным (заштрихованным) треугольником, представляет эксперимент 1; сплошной четырехугольник представляет эксперимент 2; полый (незаштрихованный) прямоугольник представляет эксперимент 3.

Пример II (стеариновая кислота + вода). На фиг. 2 показана фракция оставшейся кислоты в зависимости от времени для следующих экспериментов.

Эксперимент 4 проводили способом, аналогичным описанному для эксперимента 2, за исключением того, что 0,5 весового процента стеариновой кислоты и 0,375 весового процента воды добавляли в раствор, содержащий негалогенизированный звездообразно разветвленный сополимер, соответствующий сополимеру B, и непрореагировавшие твердые частицы разветвляющего агента, до проведения операции галогенизации.

Эксперимент 5 проводили таким же образом, что и эксперимент 4, используя тот же сополимер, за исключением того, что к раствору добавляли до проведения операции галогенизации 0,25 весового процента стеариновой кислоты и 1,0 весовой процент воды.

Эксперимент 6 проводили таким же образом, что и эксперимент 5, за исключением того, что количество добавленной воды изменено до 0,5 весового процента от веса сополимера.

Эксперименты 4, 5 и 6 являются экспериментами, проведенными согласно настоящему изобретению. Эксперимент 2 проведен не в соответствии с настоящим изобретением.

На фиг. 2 черным треугольником представлен эксперимент 1; заштрихованным прямоугольником представлен эксперимент 2; заштрихованным кругом представлен эксперимент 4; x представляет эксперимент 5 и незаштрихованный прямоугольник представляет эксперимент 6. Эксперименты 4, 5 и 6 проведены согласно настоящему изобретению.

Пример III. Эксперименты проводили с использованием предшественника смачивающего агента, а именно стеарата кальция, диспергированного в воде в качестве добавки до начала проведения операции галогенизации.

Результаты этих экспериментов представлены на фиг. 3, на которой показана фракция оставшейся кислоты в зависимости от времени.

Эксперименты были следующие:

Эксперимент 7 проводили при добавлении 0,5 весового процента стеарата кальция от веса сополимера (добавленного в виде дисперсии 40 весовых процентов стеарата кальция в воде) до проведения операции галогенизации в раствор, содержащий гексан, твердые частицы KRO1-K-смолы в качестве разветвляющего агента и звездообразно разветвленный сополимер изобутилена и изопрена, который был тем же самым, что и еще негалогенизированный сополимер B.

Эксперимент 8 был аналогичен эксперименту 7, за исключением того, что вместо добавления 0,5 весовых процентов стеарата кальция от веса сополимера до проведения операции галогенизации, стеарат кальция (0,5 весового процента) был добавлен после проведения операции галогенизации.

Как видно из этих экспериментов, эксперимент 7 дает значительное повышение скорости нейтрализации в сравнении с экспериментом 8. Оба эксперимента 7 и 8 проведены в соответствии с настоящим изобретением.

Если стеарат кальция добавляют до проведения галогенизации, то, по-видимому, он превращается в стеариновую кислоту in situ реакцией с бромом.

На фиг. 3 незаштрихованный круг представляет эксперимент 8; заштрихованный круг представляет эксперимент 7; черный треугольник представляет эксперимент 1 и черный прямоугольник представляет эксперимент 2.

Пример VI. Эксперименты проводили для определения скорости нейтрализации хлорированного звездообразно разветвленного сополимера изобутилена и изопрена, называемого далее сополимер F.

Сополимер F имел среднечисленную молекулярную массу 150000 и содержал 1,4 весового процента разветвляющего агента (смолу KRO1-K) и 1,1 весового процента химически связанного хлора.

Эксперимент 9 проводили, используя сополимер F без добавления стеариновой кислоты и воды до начала галогенизации.

Эксперимент 9 сравнивали с экспериментами 1 и 2. Как видно на фиг. 4, скорость нейтрализации хлорированного звездообразно разветвленного сополимера F была ниже, чем для бромированного сополимера изобутилена и изопрена, и может быть такой же низкой, как и для бромированного соответствующего звездообразно разветвленного сополимера изобутилена и изопрена.

Эксперимент 9 проведен не в соответствии с настоящим изобретением.

Черный прямоугольник представляет эксперимент 9, черный кружок представляет эксперимент 2 и черный треугольник представляет эксперимент 1.

Способ галогенизации звездообразно разветвленного сополимера изомоноолефина с 4-7 углеродными атомами и мультиолефина с 4-14 углеродными атомами включает следующие операции: а) взаимодействие раствора, содержащего сополимера твердые частицы и органический растворитель сополимера, с галогенизирующим реагентом в условиях галогенизации для получения продукта реакции, содержащего соответствующий галоидированный сополимер и галоидоводород; (б) нейтрализацию галоидоводорода водной щелочной средой, и (в) выделение галогенизированного сополимера. Усовершенствование способа заключается в добавлении воды и смачивающего средства или предшественника смачивающего средства к раствору перед проведением операции (б). 19 з.п.ф-лы, 4 ил.

(а) контактирование раствора, содержащего сополимер, твердые частицы разветвляющего агента и органический растворитель для сополимера, с галогенизирующим агентом в условиях галогенизации для получения продукта реакции, содержащего соответствующий галогенизированный сополимер и галоидоводород;

(б) нейтрализацию галоидоводорода в результате контактирования продукта реакции с водным щелочным материалом для взаимодействия с галоидоводородом в условиях нейтрализации и

(в) выделение галогенизированного сополимера,

отличающийся тем, что в указанный раствор дополнительно вводят воду и смачивающий агент или предшественник смачивающего агента.

| EP, 0320263, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US, 3099644, кл | |||

| Телескоп | 1920 |

|

SU525A1 |

Авторы

Даты

1998-10-10—Публикация

1992-09-10—Подача