Изобретение относится к металлургии, в частности к сплавам на основе никеля, используемым для наплавки на детали, работающие в жестких условиях при высокотемпературной сульфидно-оксидной коррозии.

Известен литейный жаропрочный сплав на основе никеля, содержащий следующие компоненты, мас.%: углерод 0,06-0,12, хром 15,0-16,7, кобальт 10,0-11,5, молибден 1,5-2,5, вольфрам 4,5-6,0, алюминий 2,4-3,2, титан 4,2-5,0, иттрий 0,05, бор 0,02, цирконий 0,05, ниобий 0,1-0,3, серу 0,008, фосфор 0,008, марганец 0,30, кремний 0,30, железо 0,5, медь 0,07, азот 0,01, висмут 0,00005, свинец 0,001, сурьму 0,0005, мышьяк 0,0005. (Литейный жаропрочный никелевый сплав ХН58КВТЮМБЛ-ВИ (ЧС70У-ВИ), ТУ 14-1-3658-83). Из данного сплава отливают лопатки турбины газотурбинных установок (ГТУ), которые имеют высокие эксплуатационные свойства: стойкость к сульфидной коррозии и термическую стойкость от окисления при высоких температурах. При ремонте ГТУ восстанавливают изношенные поверхности лопаток с помощью наплавки.

Использовать сплав ЧС 70У-ВИ в качестве присадки при восстановительной наплавке малоэффективно из-за низкой стойкости сварных соединений против образования горячих трещин, т.е. при аргонодуговой сварке сплав имеет низкую технологическую прочность.

Наиболее близким по технической сущности является литейный жаропрочный сплав на основе никеля, содержащий следующие компоненты, мас.%: углерод ≤0,10, хром 32,0-35,0, вольфрам 4,3-5,30, молибден 2,3-3,3, алюминий 0,5-1,10, титан 0,5-1,10, железо ≤4,0, ниобий 0,5-1,10, бор ≤0,008, церий ≤0,030, марганец ≤0,50, кремний ≤0,40, сера ≤0,01, фосфор ≤0,015, никель - остальное. Сплав марки Св-ХН50ВМТЮБ-ВИ (Св-ЭП648-ВИ), ТУ 14-1-2234-77.

Сплав Св-ЭП648-ВИ имеет высокие показатели стойкости и сульфидной коррозии в контакте с основным материалом лопаток (сплав ЧС 70У-ВИ). Однако наплавка на основной материал приводит к образованию горячих трещин, особенно в околошовной зоне из-за недостаточной технологической прочности присадки.

Задачей изобретения является повышение технологической прочности сплава при наплавке с сохранением его твердости и стойкости к сульфидной коррозии при работе сплава в условиях высоких температур.

Поставленная цель достигается тем, что литейный сплав на основе никеля содержит компоненты при следующем соотношении, мас.%:

Углерод ≤0,10

Хром 32,0-35,0

Вольфрам 4,3-5,50

Молибден 2,3-3,30

Титан 0,50-1,10

Алюминий 0,50-1,10

Железо ≤4,0

Ниобий 0,50-1,10

Бор 0,30-0,55

Церий ≤0,030

Иттрий 0,03-0,05

Марганец ≤0,50

Кремний ≤0,40

Сера ≤0,01

Фосфор ≤0,015

Никель Остальное

Известно, что никелевые жаропрочные коррозионно-стойкие сплавы содержат в своем составе 11-16 важных составляющих элементов в тщательно контролируемых количествах, которые при различном их сочетании придают сплавам самые разнообразные свойства. Известно, что появление горячих трещин можно предотвратить с помощью боридной эвтектики. Горячие трещины в металле шва образуются, когда бор присутствует в очень малых количествах (сотые и тысячные доли процента). Добавление 0,3-0,8% бора достаточно для образования боридной эвтектики и эффективного предотвращения горячих трещин. Известно, что склонность к образованию горячих трещин при сварке зависит от химического состава и степени легирования сплавов. Обычно легированные бором сплавы свариваются проволокой аналогичного основному металлу состава (Б.И. Медовар и др. Аустенитно-боридные стали и сплавы для сварных конструкций, Киев: Наукова думка, 1970, с.23-24, 125-127).

Увеличение содержания бора в предлагаемом сплаве способствует повышению его твердости и жаростойкости при сохранении его пластических свойств, а также способствует противостоять образованию горячих трещин за счет образовавшейся при наплавке боридной фазы, благоприятно воздействующей на подавление кристаллизационных трещин. Кроме того, бориды, входящие в состав боридной фазы, способствуют рафинированию (очищению) границ зерен от вредных ликватов, вредных примесей, кремния, фосфора, серы и других.

Введение в никелевый сплав добавок иттрия и бора в предложенных пределах повышает технологическую прочность сплава и повышает его стойкость к сульфидной коррозии при высоких температурах.

Предложенный сплав выполняют из чистых шихтовых материалов индукционным способом в вакууме и разливают его в керамические формы. Перед наплавкой сплав подвергают обработке для удаления литейной корки.

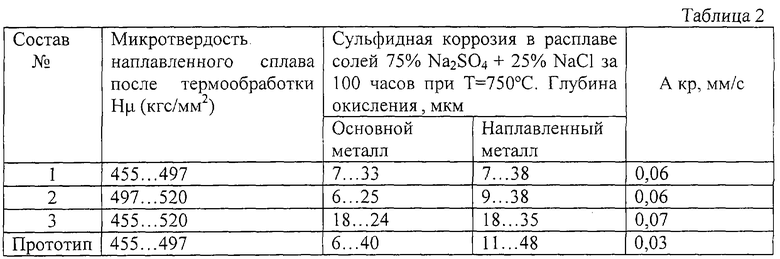

Для определения свойств предлагаемого сплава произведены сравнительные испытания данного сплава с прототипом: испытания на сульфидную коррозию, расчет и определение критической скорости деформации наплавляемых сплавов (А кр), замер микротвердости наплавляемых сплавов.

Для испытания на сульфидную коррозию предлагаемый сплав и сварочную проволоку Св-ЭП648ВИ наплавляли на образцы из сплава ЧС70У-ВИ. После наплавки производили механическую обработку (размеры образцов с наплавленным металлом -  10 мм×17 мм) и термическую обработку.

10 мм×17 мм) и термическую обработку.

Количественную оценку стойкости сплавов против образования горячих трещин производили по методике ИМЕТ-ЦНИИЧМ с расчетом и определением критической скорости деформации - А кр.

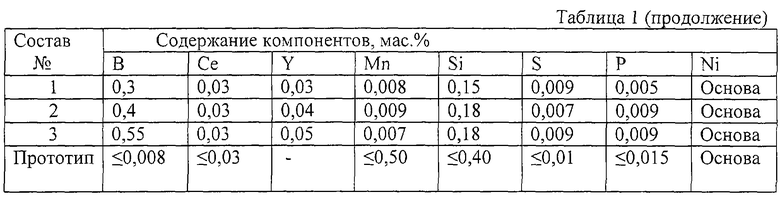

Химический состав предлагаемого и известного (прототип) сплавов приведен в таблице 1. В таблице 2 приведены результаты сравнительных испытаний предложенного и известного сплавов. Установлено, что увеличение или снижение мас.% бора и иттрия за предложенные пределы легирования приводит к снижению стойкости сплава и образованию горячих трещин.

Результаты ЛЮМ и рентген-контроля и металлографических исследований, проводимые после наплавки и термической обработки, показали отсутствие дефектов как в наплавленном металле, так и в околошовной зоне.

Преимущество предложенного сплава состоит в более высокой технологической прочности сплава при наплавке с сохранением уровня твердости и стойкости к сульфидной коррозии.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2003 |

|

RU2264479C2 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2674274C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2022 |

|

RU2794497C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2017 |

|

RU2656908C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ ЖАРОСТОЙКИХ СПЛАВОВ | 2008 |

|

RU2373039C1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2684000C1 |

Изобретение относится к металлургии, в частности к сплавам на основе никеля, используемым для наплавки на детали, работающие в жестких условиях при высокотемпературной сульфидно-оксидной коррозии. Предложен литейный сплав на основе никеля, содержащий углерод, хром, вольфрам, молибден, титан, алюминий, железо, ниобий, бор, церий, марганец, кремний, серу, фосфор, при этом он дополнительно содержит иттрий при следующем соотношении компонентов, мас.%: углерод ≤0,10, хром 32,0-35,0, вольфрам 4,3-5,50, молибден 2,3-3,30, титан 0,50-1,10, алюминий 0,50-1,10, железо ≤4,0, ниобий 0,50-1,10, бор 0,30-0,55, церий ≤0,030, иттрий 0,03-0,05, марганец ≤0,50, кремний ≤0,40, сера ≤0,01, фосфор ≤0,015, никель остальное. Технический результат - повышение технологической прочности сплава при наплавке с сохранением его твердости и стойкости к сульфидной коррозии при работе сплава в условиях высоких температур. 2 табл.

Литейный сплав на основе никеля, содержащий углерод, хром, вольфрам, молибден, титан, алюминий, железо, ниобий, бор, церий, марганец, кремний, серу, фосфор, отличающийся тем, что он дополнительно содержит иттрий при следующем соотношении компонентов, мас.%:

Углерод ≤0,10

Хром 32,0-35,0

Вольфрам 4,3-5,50

Молибден 2,3-3,30

Титан 0,50-1,10

Алюминий 0,50-1,10

Железо ≤4,0

Ниобий 0,50-1,10

Бор 0,30-0,55

Церий ≤0,030

Иттрий 0,03-0,05

Марганец ≤0,50

Кремний ≤0,40

Сера ≤0,01

Фосфор ≤0,015

Никель Остальное

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Издательство стандартов, 1977 | |||

| ЛИТЕЙНЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1996 |

|

RU2112069C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1996 |

|

RU2125110C1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Фрезерная головка для срезания складок затянутой обуви | 1949 |

|

SU84588A1 |

| СПОСОБ АСПИРАЦИИ АТМОСФЕРНОГО ВОЗДУХА В ЗОНЕ АВТОМОБИЛЬНОГО РЕГУЛИРУЕМОГО ПЕРЕКРЕСТКА | 2011 |

|

RU2505343C2 |

Авторы

Даты

2004-10-10—Публикация

2003-04-21—Подача