Предлагаемое изобретение касается способа определения размерных параметров камеры цинкования, снабженной устройством магнитного осушения оцинкованных металлургических изделий, в частности, для использования в рамках технологического процесса непрерывного цинкования.

Из достижений классической гидродинамики известно, что силы инерции (главным образом, сила тяжести) и силы трения (динамическая вязкость, влияние механических характеристик стенки канала протекания) целиком и полностью определяют характер течения раствора, обеспечивающего соответствующее покрытие, в непосредственной близости от поверхности того металлургического изделия, которое подлежит покрытию.

Таким образом, в условиях заданной величины реакционной способности, которая не будет приниматься во внимание в последующем изложении в том, что касается объекта предлагаемого изобретения, характер течения покрывающего раствора в зоне, непосредственно примыкающей к поверхности упомянутого металлургического изделия, в значительной степени обусловливают толщину окончательного покрытия на поверхности этого изделия.

С этой точки зрения установление ламинарного течения представляется желательным, поскольку такое течение позволяет с учетом характеристик граничного слоя связать величины физических характеристик данного потока жидкости известными и относительно простыми зависимостями, а именно профиль скоростей текущей жидкости по отношению к поверхности данного металлургического изделия, которое само по себе приводится в движение с некоторой постоянной скоростью, динамическую вязкость жидкости, которая обеспечивает нанесение покрытия на данное металлургическое изделие, плотность этой жидкости и уровень поверхностного натяжения в зоне между упомянутым металлургическим изделием и упомянутой жидкостью, обеспечивающей нанесение соответствующего покрытия на это изделие (параметры смачиваемости). В этом случае толщина нанесенного слоя покрытия обусловлена толщиной пленки жидкости, которая захватывается металлическим изделием при его извлечении из жидкой ванны, причем в этом случае используется то приближение или аппроксимация, которое было установлено Ландау и Левичем в их статье Acto Physicochimica UPSS, том 17, N 1-2, 1942 г., опубликованной под заголовком: "Dragging of a liquid by a moving plate".

Однако в этом случае идеального ламинарного течения полученная толщина покрытия часто оказывается слишком большой для целого ряда вариантов практического использования результатов цинкования. Именно поэтому были разработаны разнообразные и многочисленные способы осушения данного металлургического изделия после его извлечения из ванны цинкования, то есть способы уменьшения толщины нанесенного на это изделие покрытия. При этом были предложены в основном технологии пневматического осушения (действие направленных потоков воздуха, создающих противодавление на уже свободной от основной массы жидкости формирования данного покрытия поверхности данного металлургического изделия, выходящего из жидкой ванны), технологии механического осушения (подразумевающие использование специальных роликов, обтирающих поверхность данного металлургического изделия при помощи специальных подушечек или тампонов, изготовленных из асбеста) и, наконец, технологии магнитного осушения, к категории которых можно отнести и способ в соответствии с предлагаемым изобретением.

На сегодняшний день известно множество различных устройств магнитного осушения металлических изделий, прошедших через ванну цинкования. Упомянутая технология магнитного осушения таких изделий подразумевает использование сил Лоренца, которые могут возникнуть в жидкости, предназначенной для образования соответствующего покрытия на поверхности изделия, при помощи статического или переменного по величине, неподвижного в пространстве или скользящего тем или иным образом магнитного поля по причине наличия электрического тока, наведенного в упомянутой жидкости (очевидно являющейся электропроводной в том случае, когда речь идет о цинке, меди или алюминии) в результате относительного перемещения в пространстве жидкости и магнитного поля.

Во всех случаях, которые будут описаны в приведенном ниже изложении, предполагается, что упомянутые силы Лоренца имеют направление, противоположное направлению действия сил инерции и сил, обусловленных вязкостью и действующих на поток жидкости, разумеется, при условии, что упомянутые силы Лоренца будут достаточно интенсивными для того, чтобы модифицировать профиль скоростей течения потока жидкости в непосредственной близости от поверхности обрабатываемого изделия. Таким образом, вполне понятно, что будет возможно воздействовать при помощи магнитного поля на толщину пограничного слоя, причем такое воздействие будет возможным в этом случае

непосредственно в жидкой ванне, обеспечивающей нанесение покрытия на изделие, перед выходом этого изделия из упомянутой ванны, причем действие магнитного поля будет непосредственно уравновешивать силы инерции, компенсируя, главным образом, силу тяжести;

за пределами упомянутой жидкой ванны, причем в этом случае действие магнитного поля ощущается только на тонкой пленке жидкости, захваченной поверхностью обрабатываемого изделия;

а также в сочетании двух упомянутых выше эффектов.

В этом отношении известные на сегодняшний день технологии, называемые соответственно логотипами фирм, которые разработали эти технологии, а именно технологии ASEA, ARBED, AUSTRALIAN WIRE и LYSAGHT, демонстрируют примеры практической реализации упомянутой выше идеи, охватывающие практически всю совокупность технологий, применяемых в настоящее время.

Так, например, в патенте Франции FR-2412109, выданном на имя фирмы AUSTRALIAN WIRE IND PROPRIETARY, предлагается использовать неподвижное однофазное электромагнитное поле, то есть не перемещающееся в пространстве электромагнитное поле, которое с целью регулирования толщины наносимого на изделие покрытия может изменять либо свою интенсивность или напряженность, либо частоту изменения этого параметра.

В патенте Франции, выданном на имя фирмы JOHN LYSAGHN AUSTRALIA LIMITED, представлено в принципе аналогичное устройство, но имеющее существенные отличия геометрического характера по отношению к устройству, описанному в упомянутом выше патенте, а также характеризующееся, кроме того, частотами пульсации электромагнитного поля, в предпочтительном варианте реализации этого изобретения имеющими величину порядка 30 кГц.

В известной на сегодняшний день технологии ARBED, описанной в бельгийском патенте BE-882069, рассматривается, в частности, использование перемещающегося в пространстве электромагнитного поля, воздействующего на остаток жидкого металла, увлекаемого на своей поверхности листом подлежащего нанесению покрытия металла, выходящим из ванны цинкования.

И, наконец, в патенте DE-2023900 (выданном на имя фирмы ASEA) демонстрируется целая совокупность возможностей осушения за пределами ванны цинкования (применение переменного по напряженности и неподвижного в пространстве электромагнитного поля, имеющего продольную или поперечную ориентацию, а также применение движущегося в пространстве электромагнитного поля).

В то же время было замечено, что упомянутое действие магнитного поля ощущается и, следовательно, может быть эффективно проконтролировано только в той мере, в какой это воздействие не маскируется или не затеняется явлениями, имеющими чисто гидродинамической характер или гидродинамическую природу. Нетрудно видеть, что этот аспект проблемы никогда не затрагивался ни в каких из известных в настоящее время технологий магнитного осушения изделий, выходящих из ванны цинкованию. Вследствие этого представляется, что поставленная в данном случае проблема является совершенно новой.

В частности, во всех известных на сегодняшний день патентах, имеющих отношение к магнитному осушению изделий, подлежащих покрытию, эти изделия проходят через ванну цинкования в вертикальном направлении и свободная поверхность жидкости в этих ваннах цинкования является горизонтальной. Таким образом, в упомянутом выше случае для жидкости, обеспечивающей нанесение соответствующего покрытия на данное изделие, не существует никакой возможности вытечь за пределы камеры цинкования. Однако новые требования к условиям и характеристикам промышленной обработки поверхностей изделия приводят к необходимости поиска подходящих технических решений в части методов магнитного осушения изделий для их использования в установках непрерывного цинкования типа той, которая описана в патенте Франции FR-2647814, выданном на имя фирмы FRANCE GALVA LORRAINE, и которая имеет горизонтальное расположение. Известны также и другие варианты реализации установок для непрерывного цинкования, описанные, в частности, в патентах Великобритании GB-A-777213 и США US-A-2834692.

Напомним, что в установках такого типа камера цинкования имеет входное отверстие и выходное отверстие, располагающиеся на одной линии, вдоль которой происходит перемещение обрабатываемых изделий, причем верхний уровень жидкой ванны, обеспечивающей нанесение покрытия, располагается выше упомянутых отверстий в камере. Вследствие указанного обстоятельства в такой установке необходимо предусмотреть специальные устройства герметизации, обеспечивающие компенсацию гидростатического давления, которое в противном случае стремится вытолкнуть упомянутую жидкость за пределы упомянутой камеры. В этом отношении можно полагать, что постоянная или переменная магнитная индукция того типа, что используется обычно для обеспечения магнитного осушения, может в результате действия аналогичных физических механизмов способствовать, по меньшей мере, частичному удержанию жидкости в камере.

Поскольку переменное по величине, но неподвижное в пространстве магнитное поле в принципе не вызывает никаких сил вихревого характера в жидкости, обеспечивающей нанесение соответствующего покрытия (в отличие от магнитного поля, перемещающегося в пространстве), силы Лоренца, достаточно интенсивные для того, чтобы обеспечить компенсацию сил инерции в ванне цинкования, при использовании такого типа магнитного поля могут быть получены только при очень высокой частоте изменения напряженности поля и/или при высокой напряженности этого магнитного поля, что приводит в первом случае к толщине поверхностного слоя (здесь речь идет о глубине проникновения магнитного поля в электропроводную жидкость), слишком малой для того, чтобы рассчитывать на надежное удержание упомянутой жидкости, обеспечивающей нанесение покрытия, в зоне обрабатываемого изделия, а во втором случае связано с увеличением габаритных размеров и повышением стоимости данной технологической установки. Следовательно, использование устройства магнитного осушения с неподвижным в пространстве и переменным по величине магнитным полем в качестве средства герметизации рабочей камеры установки для непрерывного цинкования изделий с горизонтальным направлением перемещения этих изделий практически исключается.

С другой стороны, уже давно замечено, что изделия, которые могут быть подвергнуты обработке с использованием уже известных установок магнитного осушения, систематически являются гладкими или полированными. Итак, на практике изобретатели выявили ту существенную роль, которую играет шероховатость поверхности обрабатываемых изделий, в частности, в случае неприменимости обычно допускаемого положения о ламинарности течения жидкости, обеспечивающей нанесение соответствующего покрытия, в непосредственной близости от упомянутой поверхности. В этом отношении в предложении, что фактически имеют место явления гидродинамической турбулентности, известно, что шероховатость поверхности обрабатываемых изделий играет тем большую роль, что упомянутая жидкость, обеспечивающая нанесение покрытия, располагается в замкнутом пространстве, что всегда имеет место внутри воздушного зазора или внутри обмотки электромагнитной системы, создающей магнитную индукцию, необходимую для возникновения значительных по величине сил Лоренца в упомянутой жидкости.

И, наконец, было замечено в связи с изложенным выше, что поперечные размеры и длина камеры, заключающей в себе жидкую ванну цинкования, оказывает определенное влияние на ход процесса с точки зрения гидродинамики. Кроме того, отмечается, что зона перехода между втулкой и устройством герметизации и/или устройством магнитного осушения, а также поперечные размеры и длина выходного канала, вокруг которого создается магнитная индукция, предназначенная для обеспечения магнитной герметизации и/или магнитного осушения, играют по существу определяющую роль в обеспечении требуемого качества и необходимой толщины слоя наносимого на данное изделие покрытия. Некоторые из полученных условий даже вступают в противоречие с предшествующими тенденциями использования в случае цинкования именно гладких или полированных изделий.

Исходя из кратко изложенных выше обстоятельств предлагаемое изобретение имеет целью

выявить и наглядно продемонстрировать новую проблему, связанную с практической реализацией комбинированного устройства, предназначенного для обеспечения магнитной герметизации и магнитного осушения в установках цинкования с горизонтальным перемещением обрабатываемых изделий при использовании известных недавних технологических решений;

предложить различные практические решения относительно корректного определения размерных параметров упомянутого устройства магнитного осушения в зависимости, в частности, от геометрии обрабатываемых изделий, причем упомянутые технические решения применимы также и в установках цинкования вертикального типа, упомянутых выше;

обеспечить возможность достаточно точного предвидения толщины слоя покрытия, наносимого на существенно шероховатые изделия (например, на арматурную сталь), что было практически невозможным до настоящего времени.

Для достижения поставленной цели предлагаемое изобретение касается прежде всего способа определения размерных параметров камеры цинкования, снабженной по меньшей мере одним устройством магнитной герметизации и/или магнитного осушения, располагающимися с той стороны упомянутой камеры, откуда выходят подлежащие покрытию изделия, прошедшие через жидкую ванну, обеспечивающую нанесение соответствующего покрытия и содержащуюся в камере, причем устройство в предпочтительном варианте реализации представляет собой некоторый индуктирующий элемент, сформированный с этой целью вокруг выходного канала камеры и предназначенный для создания поперечного переменного по величине и перемещающегося в пространстве электромагнитного поля на уровне поверхности обрабатываемых металлургических изделий.

Предлагаемый в соответствии с данным изобретением способ отличается тем, что он состоит в расчете или в проверке на основе, главным образом, следующих данных: поперечных размеров камеры, ее длины в осевом направлении, размеров поперечного сечения подлежащих покрытию изделий, скорости перемещения этих изделий в камере, величины динамической вязкости жидкости, обеспечивающей нанесение покрытия, давления этой жидкости в камере, соответствующих поперечных размеров выходного канала камеры, скорости перемещения скользящего электромагнитного поля и его напряженности в жидкости и, наконец, некоторого репрезентативного параметра возможной шероховатости поверхности обрабатываемых металлургических изделий, тех условий, для которых длины Куэтта, связанные соответственно с течением обеспечивающей нанесение покрытия жидкости внутри камеры и в ее выходном канале, остаются меньше определенных критических значений, за пределами которых упомянутые течения становятся определенно турбулентными.

Напомним, что течение Куэтта представляет собой течение, которое характеризует вязкую и несжимаемую жидкость, как являющуюся электропроводной, так и не проводящую электрический ток, располагающуюся между двумя плоскими параллельными друг другу пластинами условно бесконечно больших размеров, одна из которых приводится в плоско-параллельное движение. Цель гидродинамического расчета Куэтта состоит в том, чтобы установить параметры, которые определяют профиль скоростей течения жидкости между двумя пластинами, причем определенные осложнения в установление этих параметров могут быть внесены наличием шероховатости поверхностей, находящихся в контакте с жидкостью. В этом случае говорят о течении сдвига.

Принципы подобия, использование в классической механике текучих сред для безразмерным образом задач сложного течения, показывают, что модель Куэтта применима к проблеме осесимметричного течения жидкости, приводимой в движение в кольцевом пространстве, ядро которого перемещается с некоторой скоростью, предполагаемой постоянной. Следовательно, упомянутая выше модель применима

с одной стороны, для расчета профиля скоростей течения покрывающей жидкости, которая располагается между продольными стенками цилиндрической камеры цинкования и поверхностью подлежащего покрытию изделия, перемещающегося в осевом направлении через жидкую ванну, помещающуюся в этой камере;

и, с другой стороны, для расчета профиля скоростей течения покрывающей жидкости, которая располагается между продольными стенками выходного канала камеры и подлежащим покрытию изделием.

В соответствии с предлагаемым изобретением было замечено, что два эти течения (являющиеся, разумеется, неразрывными) в значительной мере обусловливают толщину граничного слоя, ламинарного или турбулентного, которую следует принимать во внимание для расчета толщины пленки жидкости, увлекаемой данным подлежащим покрытию изделием в тот момент, когда это изделие начинает выходить в вертикальном или в горизонтальном направлении за пределы свободной поверхности жидкой ванны, заключенной внутри упомянутой камеры цинкования.

В общем случае толщина пограничного слоя ламинарного или турбулентного течения на входе выходного канала упомянутой камеры цинкования должна поддерживаться на уровне ниже некоторой предельной величины, в случае превышения которой уже больше не представляется возможным эффективно контролировать ее увеличение. Такой эффект является непосредственным следствием того, что в соответствии с результатами, установленными теорией магнитогидродинамики, напряженность магнитного поля ослабляется значительно быстрее, чем степень завихренности в электропроводных жидкостях. Поскольку завихренность, называемая также вектором вихря, непосредственно является репрезентативной величиной, однозначно характеризующей турбулентность данного течения, становится понятно, что необходимо ограничить ее влияние в тех зонах потока покрывающей жидкости, где желательно воздействовать на этот поток магнитными силами Лоренца.

Таким образом, в благоприятном случае, когда параметры течения в камере цинкования и в ее выходном канале, называемые длинами Куэтта, известны и поддаются контролю, определение размерных параметров устройства магнитной герметизации и/или магнитного осушения камеры цинкования может выражаться посредством некоторых безразмерных величин, используемых в магнитогидродинамике, а именно, магнитным числом Рейнольдса, параметром взаимодействия, числом Хартмана, а также двумя параметрами, связанными с геометрией переменного по величине и перемещающегося в пространстве магнитного поля, которое выбирается в каждом конкретном случае для создания магнитных сил Лоренца внутри данного течения.

В этом отношении практическое решение данной проблемы, предлагаемое в данном изобретении, прежде всего идет по пути уменьшения длины упомянутой камеры цинкования, которая в зависимости от ее поперечных размеров и от скорости перемещения обрабатываемых металлургических изделий не должна превышать гидродинамической длины Куэтта для данного течения. Впрочем, это правило не вступает в противоречие с условиями, поставленными, в частности, в патенте Франции FR-2323772, выданном на имя Жозе ДЕЛО. Действительно, в этом патенте показано, что использование короткой и имеющей относительно небольшой объем камеры цинкования является достаточным для того, чтобы обеспечить корректную металлургическую реакцию или взаимодействие между обрабатываемым в данном случае изделием и жидкостью, обеспечивающей нанесение на это изделие соответствующего покрытия, если только это подвергаемое цинкованию изделие предварительно надлежащим образом очищено и протравлено, нагрето до соответствующей температуры и поддерживается в контролируемой атмосфере, по меньшей мере, непосредственно на выходе из упомянутой камеры цинкования.

С другой стороны, поскольку надлежащее или точное определение размерных параметров камеры цинкования и ее выходного канала дает возможность в основном подавить условия, способствующие возникновению турбулентности, характер течения в выходной зоне ванны цинкования близок к нормально ламинарному течению, которое имеет место в зоне выхода обрабатываемых изделий из жидкой ванны в установках цинкования вертикального типа. Это означает просто, что объемная сила Лоренца, возникающая в жидкой ванне в результате действия переменного скользящего электромагнитного поля, по существу играет роль, аналогичную роли силы тяжести. Эта "гравитационная гипотеза" магнитных сил Лоренца, возникающих в жидкой ванне цинкования при помощи специального индуктирующего элемента, размещенного с этой целью вокруг выходного канала данной камеры цинкования, позволяет считать, что форма мениска, образованного между свободной поверхностью жидкой ванны и поверхностью подлежащего покрытию изделия, которое из нее извлекается, практически полностью обусловливает толщину слоя покрытия, нанесенного на упомянутое изделие. Следовательно, в некоторых строго определенных условиях, поставленных в предлагаемом изобретении, упомянутая толщина будет определяться формулой, совершенно аналогичной той формуле, которая используется в гидродинамической модели Ландау и Левича (Landau et Levitch), ссылки на которую уже приводились выше.

Замечено также, что если мениск удерживается достаточно близко от входа выходного канала упомянутой камеры (что, кстати говоря, желательно, если есть необходимость остаться по эту сторону от упомянутой выше длины Куэтта, соответствующей этой части камеры) и зона индуктирующего элемента, где генерируется скользящее магнитное поле, является относительно длинной, дополнительно появляется возможность эффективно воздействовать на уменьшение толщины жидкой пленки, формирующейся на уровне этого мениска. В этой связи напомним, что в принципе силы инерции, связанные с изостатическим давлением жидкой ванны в камере цинкования и с эффектом приведения в движение подлежащего покрытию изделия, оказываются компенсированными, начиная с выхода из упомянутого мениска. Следовательно, позади упомянутого мениска объемные силы Лоренца действуют только на жидкую пленку, захваченную данным изделием, и стремятся сделать эту пленку возможно более тонкой, образуя, таким образом, настоящее магнитное осушение (то есть освобождение от всяких соображений, относящихся к герметизации). Таким образом, магнитное осушение, по меньшей мере, после мениска, подобно известному исследованию утончения или сужения баротропного течения жидкости "со свободной поверхностью" (баротропного, поскольку гравитационная гипотеза остается действительной).

И, наконец, в соответствии с особенно выгодной характеристикой способа определения размерных параметров по данному изобретению появляется возможность учесть влияние шероховатости поверхности подлежащего покрытию изделия на природу или характер течения жидкости в ванне, а значит, и на толщину нанесенного покрытия на выходе из камеры цинкования. В предпочтительном варианте используемая для осуществления такого учета модель представляет собой модель Кармана-Никурадзе (Karman-Nikuradze). Эта модель, всесторонне испытанная в области гидродинамики, позволяет определить, в частности, по наклону соответствующих графиков коэффициент трения, который следует принимать во внимание в зависимости от шероховатости поверхности данного изделия, и гидравлическое число Рейнольдса данного течения.

Говоря в более общем смысле, специальный учет того, что специалисты в области гидродинамики называют "законом стенки" (который пропорционально зависит от потери напора или потери давления), представляет собой основной фактор для точного значения характеристик самого течения, в том числе, и в случае гладких или полированных подлежащих покрытию изделий, поскольку, как это будет показано ниже, упомянутый закон стенки существенным образом влияет на поведение течения в непосредственной близости от поверхности подлежащего покрытию изделия.

Другие характеристики и преимущества предлагаемого изобретения будут подробно разъяснены в приведенном ниже описании практического примера определения размерных параметров камеры цинкования горизонтального типа, снабженной выходным каналом, вокруг которого сформирован специальный индуктирующий элемент, создающий переменное электромагнитное поле, имеющее осевое направление и скользящее или перемещающееся в пространстве, причем упомянутая камера цинкования специально предназначена для обработки гладкой или шероховатой проволоки, например арматурной проволоки для железобетонных изделий. Описание упомянутого выше примера практической реализации предлагаемого изобретения не является ограничительным, но лишь иллюстративным, и содержит ссылки на приведенные фигуры.

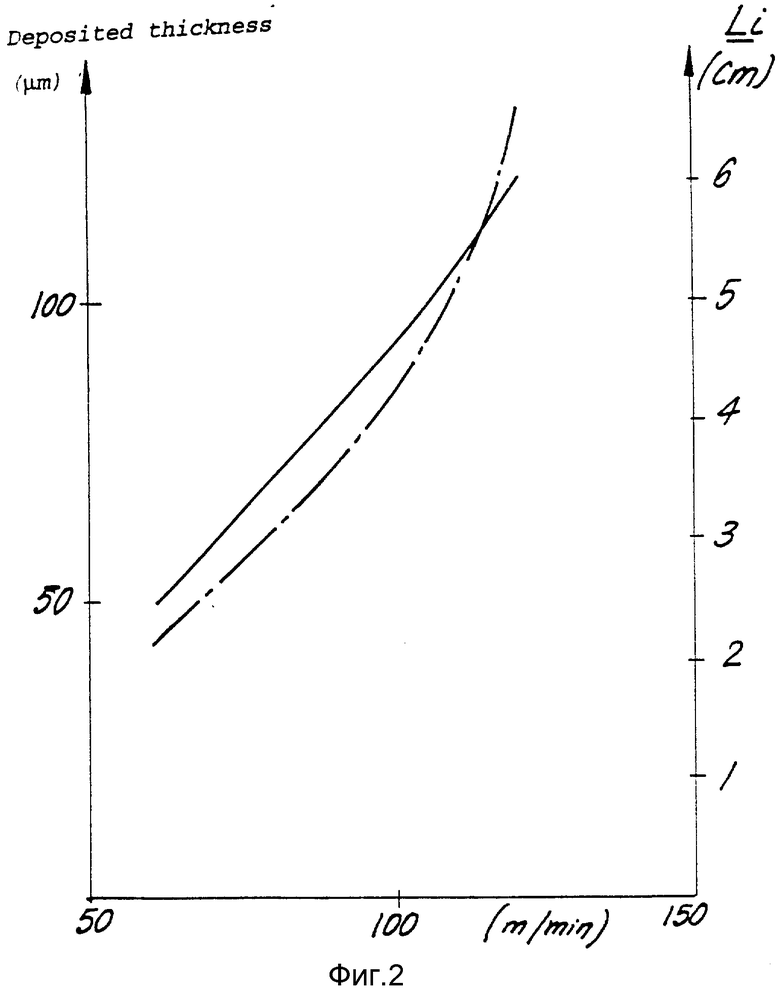

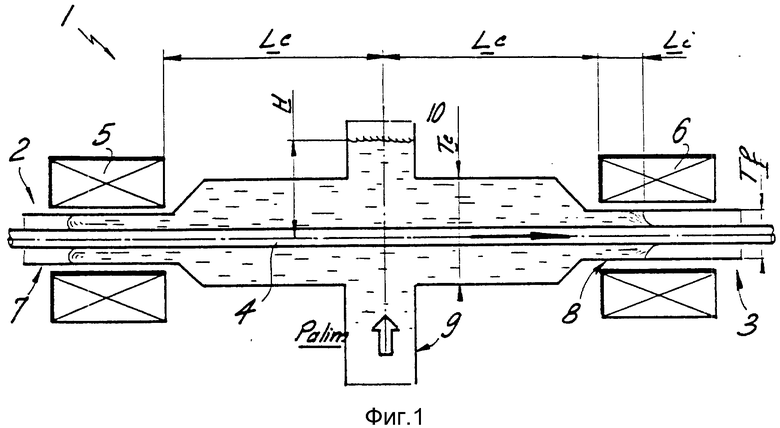

На фиг. 1 представлен вид в продольном разрезе камеры цинкования, ее выходного канала, индуктирующего элемента и обрабатываемой в этой камере проволоки; на фиг. 2 - графики, на которых представлена, с одной стороны, зависимость толщины слоя цинка, нанесенного на арматурную проволоку заданного диаметра и с заданными показателями шероховатости, от скорости перемещения этой проволоки через камеру цинкования и, с другой стороны, длина, на которую проникает расплавленный цинк внутрь выходного канала упомянутой камеры, в функции той же скорости перемещения обрабатываемой проволоки через камеру цинкования.

Схематически представленная на приведенной фиг. 1 камера цинкования 1 содержит входное отверстие 2 и выходное отверстие 3, причем оба эти отверстия располагаются на одной линии, вдоль которой перемещается подлежащее цинкованию металлургическое изделие 4. В приведенном на фиг. 1 примере реализации подлежащее цинкованию изделие 4 представляет собой либо гладкую стальную проволоку, либо стальную арматурную проволоку, предназначенную для использования в железобетонных изделиях и имеющую вследствие этого своего предназначения специальные насечки, распределенные более или менее равномерно вдоль наружной поверхности этой проволоки.

Упомянутая камера цинкования 1 имеет горизонтальное расположение и размещается на выходе системы устройств, обеспечивающих предварительную очистку, протравливание и нагревание, например, индукционным способом, подлежащего непрерывному цинкованию изделия, и охлаждения, например водяного охлаждения, причем эти различные известные устройства, предназначенные для предварительной по отношению к собственной операции цинкования и последующей по отношению к ней обработки изделий, подлежащих цинкованию, не показаны на приведенных фигурах с тем, чтобы не осложнять и не запутывать схематическое представление средств цинкования и магнитного осушения, о которых в данном случае идет речь.

Камера цинкования 1 предназначена для заполнения жидкой ванной, состоящей из материала, обеспечивающего нанесение соответствующего покрытия на обрабатываемое изделие. В предпочтительном варианте реализации таким материалом является расплавленный до жидкого состояния металлический сплав, основой которого может быть не только цинк, но также и медь, алюминий и их обычно используемые сплава (таким образом, упомянутая жидкая ванна может содержать некоторое количество свинца и т.д.).

Поскольку в приведенном здесь примере практической реализации камера цинкования занимает горизонтальное положение, упомянутые выше входное отверстие 2 и выходное отверстие 3 камеры 1 должны быть снабжены специальными средствами герметизации, препятствующими вытеканию содержащейся в камере жидкой ванны через упомянутые отверстия 2 и 3. В описанном здесь примере реализации установки непрерывного цинкования, где используются в качестве обрабатываемых изделий металлические изделия 4 в целом цилиндрической формы, в качестве упомянутых выше средств герметизации отверстий камеры цинкования выбран вариант применения многофазных индуктирующих обмоток 5 и 6, которые располагаются соответственно вокруг входного канала 7 и вокруг выходного канала 8 камеры цинкования 1 для того, чтобы генерировать по типу линейных синхронных электрических двигателей некоторое магнитное противодавление, оказываемое на упомянутый жидкий электропроводный материал, стремящийся под действием сил инерции вытечь из камеры цинкования через входной 7 и выходной 8 каналы.

Поперечные размеры этих подводящего и отводящего каналов 7 и 8 расчитываются в функции наружного диаметра, подлежащего покрытию изделия 4, относительной магнитной проницаемости этого изделия (которая составляет порядка 20 единиц для стали) и напряженности скользящего или перемещающегося в пространстве магнитного поля, вызванного циркуляцией электрического тока в катушках упомянутых выше индуктирующих элементов 5 и 6 таким образом, чтобы в продольном кольцевом пространстве, разделяющем подлежащее покрытию изделие 3 и внутренние стенки упомянутых каналов 7 и 8, силовые линии магнитного поля были по существу поперечными по отношению к осевому направлению перемещения обрабатываемого изделия 4.

В тех случаях, когда в камере цинкования осуществляется обработка изделий, имеющих в целом цилиндрическую форму, но поперечное сечение которых не является круглым, таких, например, как полосы, ленты и другие аналогичные профили, будут прилагаться усилия для того, чтобы аналогичным образом создать скользящее переменное магнитное поле поперечного направления на уровне кольцевого пространства, соответствующего имеющейся в данном случае геометрии обрабатываемого изделия, что всегда оказывается возможным при помощи наборов пластин магнитопроводов или магнитных гребенок, формирующих упомянутое магнитное поле необходимым в данном случае образом. Кроме того, поскольку обычно принято ограничиваться созданием переменного скользящего магнитного поля относительно малой частоты, как правило, не превышающей нескольких сотен герц, а в предпочтительном варианте реализации составляющей обычные 50 Гц, связанные с этим магнитные потери, возникающие, например, в пластинчатых магнитопроводах, остаются сравнительно небольшими.

Поскольку достоверно известно, что осуществление процесса цинкования требует непрерывного введения в жидкую ванну дополнительных порций жидкого материала, обеспечивающего нанесение покрытия на подлежащее покрытию изделие, позволяющего компенсировать потери общего объема этого материала по мере его расходования на нанесение соответствующего покрытия на поверхность изделия 4, проходящего через камеру цинкования, в конструкции этой камеры предусмотрен специальный канал питания 9, располагающийся в приведенном примере реализации вертикально и связанный с резервной емкостью, содержащей жидкий материал.

Для того чтобы неизбежные гидродинамические потери и возмущения, являющиеся следствием введения дополнительных порций жидкого материала в камеру цинкования, были возможно меньшими, предпочтение отдается, в соответствии с выгодной характеристикой предлагаемого изобретения, центральному расположению устья упомянутого канала питания 9 по отношению к входному 7 и выходному 8 каналам камеры цинкования 1.

На камере 1 цинкования формируется также канал уравновешивания 10, размещающийся вертикально в центральном положении этой камеры, соответствующем, например, положению канала питания 9. В этот канал уравновешивания жидкий материал, обеспечивающий нанесение покрытия, вводится из камеры цинкования на высоту, величина которой позволяет точно определить изостатическое давление в ванне цинкования. Кроме того, свободная поверхность столба жидкости из данной ванны цинкования, находящейся в канале уравновешивания 10, обычно находится в контакте со специальным защитным газом, давление которого в случае необходимости может быть изменено при помощи известных и обычно используемых для сжатия газа средств. В этом отношении представленная здесь установка непрерывного цинкования поддерживается предпочтительно под контролируемой газовой атмосферой, реакция которой является нейтральной или слегка восстановительной по некоторым соображениям металлургического порядка, впрочем, хорошо известным специалистам в данной области техники.

С другой стороны, как уже было сказано выше в данном описании, зона перехода 11 между центральной зоной камеры 1 цинкования и ее выходным каналом 7 представляет собой сужающийся патрубок, что позволяет определенным образом ограничить опасность турбулентности жидкого материала, вытекающего на этом уровне из центральной части камеры 1.

В соответствии с предлагаемым изобретением прежде всего ставится задача определения размерных параметров многофазной индуктирующей выходной обмотки 6 таким образом, чтобы с ее помощью могла быть обеспечена герметичность на уровне выходного отверстия 3 камеры цинкования 1. Затем ставится задача определения совокупности других размерных параметров установки цинкования, обеспечивающих возможность осуществления контролируемого осушения обрабатываемых изделий. Теперь будут последовательно и более подробно рассмотрены два этих аспекта предлагаемого изобретения.

1. Проблема герметизации. Решение задачи обеспечения магнитной герметизации требует, как уже было сказано выше, знания величины полного гидродинамического давления, действующего до мениска равновесия (или до свободной поверхности) жидкости, обеспечивающей нанесение покрытия, в выходном канале 8 камеры 1 цинкования. Знание этого полного динамического давления позволяет затем расчитать величину объемной силы Лоренца, которая необходима для удержания свободной поверхности, обеспечивающей нанесение покрытия жидкости на определенном уровне выходного канала 8 камеры 1 цинкования, на основе принципов, упомянутых выше.

Поскольку поперечные размеры камеры 1 цинкования обычно не очень велики по отношению к поперечному размеру подлежащих покрытию изделий 4, необходимо рассматривать течение жидкости в упомянутой камере 1 в качестве осесимметричного течения Куэтта, устанавливающегося в кольцевом пространстве, заключенном между обрабатываемым изделием 4 и внутренними стенками камеры 1 цинкования. Правила подобия, применимые в данном случае, показывают, таким образом, что это кольцевое течение может рассматриваться как подобное течению того же жидкого материала между двумя плоскими пластинами, отстоящими друг от друга на расстояние, равное учетверенной величине упомянутого кольцевого пространства (что более подробно будет показано в последующем изложении), причем при условии, что одна из упомянутых пластин перемещается точно со скоростью перемещения обрабатываемого в камере цинкования изделия 4, проходящего через жидкую ванну, помещающуюся в этой камере.

Разумеется, аналогичный расчет Куэтта также должен быть выполнен для того, чтобы знать физические условия течения в той части выходного канала 8 камеры 1, куда проникает из этой камеры 1 жидкий материал, обеспечивающий нанесение покрытия на подлежащее покрытию изделие.

1.1. Расчет полного давления, подлежащего компенсации для обеспечения герметичности камеры цинкования. Полное динамическое давление обеспечивающей нанесение покрытия жидкости, подлежащее компенсации для обеспечения герметичности камеры цинкования, представляет собой сумму следующих отдельных давлений:

отдельное изостатическое давление Pизо в центральной части камеры 1 цинкования, величина которого просто задается при помощи классического расчета Архимеда, а именно как произведение объемной плотности данного жидкого материала (в данном случае это расплавленный цинк), ускорения силы тяжести и высоты слоя жидкости, заключенного между внутренними стенками камеры 1 цинкования и поверхностью обрабатываемого изделия 4; для столба расплавленного цинка при температуре 450oC, имеющего высоту 2 см, эта первая отдельная часть полного динамического давления составляет 1350 Pa (или 135 миллибар в обычно используемых единицах измерения); здесь следует отметить, что давление подпитки жидким материалом камеры 1 цинкования через канал питания 9 полностью уравновешивается давлением расплавленного цинка, связанным с высотой его столба в канале уравновешивания 10;

отдельное давление, связанное с функционированием устройства герметизации на входе в данную камеру цинкования, то есть с работой многофазной индуктирующей обмотки 5, выполненной вокруг входного канала 7 камеры 1 цинкования; в дальнейшем будет предполагаться, что это давление точно уравновешивается силами инерции во входном отверстии 2, что действительно имеет место во всех случаях, поскольку это давление со стороны камеры цинкования по существу вносит свой вклад в высоту столба обеспечивающей нанесение покрытия жидкости в канале уравновешивания 10;

отдельное давление Pc, которое является следствием увлечения обеспечивающего нанесение покрытия жидкого материала обрабатываемым металлургическим изделием 4, перемещающимся в центральной зоне камеры 1 цинкования;

отдельное давление Pi, которое является следствием увлечения обеспечивающего нанесение покрытия жидкого материала обрабатываемым металлургическим изделием 4, перемещающимся через выходной канал упомянутой камеры 1 цинкования.

В соответствии с предлагаемым изобретением эти два последних давления, являющиеся результатом увлечения жидкого материала движущимся обрабатываемым изделием, расчитываются на основе подобных течений Куэтта с учетом длины центральной зоны камеры 1 цинкования, длины выходного канала 8, на которую проникает в этот канал расплавленный жидкий цинк, а также с учетом потерь давления или напора на единицу длины в упомянутой центральной зоне камеры цинкования и, соответственно, в упомянутом выходном канале этой камеры.

а) Учитываемая длина камеры 1 цинкования

Выбор длины упомянутой камеры определяет поведение течения жидкого материала в окрестности поверхности подлежащего покрытию изделия 4. В зависимости от этого выбора течение может быть ламинарным, слабо турбулентным или турбулентным в полном смысле этого слова. Расчет в данном случае состоит в выборе некоторой длины камеры 1 цинкования, после чего осуществляется проверка того обстоятельства, что выбранная таким образом длина имеет величину, меньшую, чем критическая длина Куэтта в данной камере цинкования 1. В соответствии с геометрией камеры 1 цинкования, схематически представленной на фиг. 1, которая является симметричной по отношению к центральной зоне подпитки этой камеры, учитываемая длина камеры цинкования фактически составляет половину длины Lc, принятой в данном примере реализации равной 25 см.

б) Потеря давления или напора на единицу длины в центральной зоне камеры цинкования

Потеря давления или напора на единицу длины обычно связана с силой трения на единицу площади поверхности. В рассматриваемом здесь случае осесимметричного течения в камере 1 цинкования это соотношение выражается просто в функции гидравлического диаметра кольцевого пространства, заключенного между подлежащим покрытию изделием 4 и внутренними стенками упомянутой камеры 1 цинкования, объемной плотности обеспечивающего нанесение покрытия жидкого материала, квадрата скорости течения упомянутого жидкого материала и коэффициента потери давления или напора, который сам, в свою очередь, пропорционален общему коэффициенту трения, зависящему от степени шероховатости контактирующих с текущим жидким материалом поверхностей и от числа Рейнольдса, характеризующего данное течение, то есть в конечном счете зависящему от закона стенки в окрестности поверхности обрабатываемого в данном случае металлического изделия 4.

б1) Учитываемый гидравлический диаметр

Чисто гидродинамический анализ профиля скоростей турбулентного течения Куэтта между двумя плоскими пластинами позволяет довольно легко сделать вывод, что упомянутый выше гидравлический диаметр, который должен быть принят во внимание для кольцевого канала, равен учетверенной ширине упомянутого кольцевого пространства. Отметим здесь, что так делается вполне официально в случае течения, предполагаемого турбулентным, поскольку приблизительный расчет гидравлического числа Рейнольдса в непосредственной близости от поверхности обрабатываемого в данном случае металлического изделия 4, которое перемещается с достаточно большой скоростью в жидкой ванне (скорость перемещения обрабатываемого изделия может достигать Vb = 1 м\с), показывает, что режим течения в таком случае является определенно турбулентным.

Обычно камера 1 цинкования почти по всей своей длине имеет цилиндрическую форму и характеризуется строго постоянным диаметром Tc, который в приведенном ниже цифровом примере определения размерных параметров установки непрерывного цинкования будет приниматься равным 40 мм.

Что касается диаметра, подлежащего покрытию изделия 4, то он в упомянутом примере принимается равным 10 мм, что обеспечивает ширину кольцевого пространства ec, равную 15 мм и гидравлический диаметр DHe, равный 60 мм в центральной зоне камеры 1 цинкования.

б2) Закон стенки

В случае кольцевого канала с заданными параметрами шероховатости ограничивающих этот канал стенок, в котором устанавливается течение с известным для него числом Рейнольдса, на основании проведенных исследований установлено, что коэффициент потери давления или напора пропорционален общему коэффициенту трения CF, который можно получить при помощи формул или графиков, упомянутых уже авторов Карман-Никурадзе. Эти формулы пригодны также и для совершенно гладких стенок.

Гидравлическое число Рейнольдса Rec расчитывается в функии упомянутого выше гидравлического диаметра DHc, скорости течения Vб (которая представляет собой максимальную скорость для средней скорости течения) и кинематической вязкости расплавленного цинка при рассматриваемой в данном случае температуре, которая составляет примерно 450oC. В результате получается Rес = 120000, что означает, что данное течение является слегка турбулентным.

Равномерная эквивалентная шероховатость стенки или поверхности подлежащего покрытию изделия 4 принимается равной 0,35 мм, в частности, для рифленой арматурной стальной проволоки, имеющей диаметр 10 мм.

В этом случае графики или номограммы Кармана-Никурадзе дают величину общего коэффициента трения CFc = 0,0083, что позволяет расчитать коэффициент потери давления или напора в центральной зоне камеры цинкования 1.

с) Отдельное давление увлечения жидкого материала в центральной зоне камеры цинкования

Это отдельное давление Pc равно половине длины Lc камеры цинкования, умноженной на коэффициент потери давления или напора, расчитанный по методике, описанной выше. В результате получена величина Pc = 190 Па (или 19 миллибар).

d) Отдельное давление увлечения жидкого материала в части выходного канала 8 камеры 1, куда проникает жидкий цинк

Это отдельное давление Pi равно длине Li части выходного канала 8, в которую проникает из камеры цинкования расплавленный цинк, умноженной на коэффициент потери давления или напора данного течения в упомянутом выходном канале 8.

Принцип расчета этого упомянутого последним коэффициента аналогичен тому, который был подробно изложен выше по отношению к расчету коэффициента потери давления или напора в центральной зоне камеры цинкования 1 и отличается только различными численными значениями, принимаемыми во внимание.

В этом отношении для данного конкретного случая гидравлическое число Рейнольдса Rei расчитывается в функции упомянутого выше гидравлического диаметра DHi кольцевого канала, заключенного между обрабатываемым в данном случае изделием 4 и внутренними стенками выходного канала 8, диаметр которого Tf равен 16 мм, что обусловливает при упомянутом выше диаметре обрабатываемого изделия ширину кольцевого пространства ei, равную 3 мм, и, таким образом, величину DHi, равную 12 мм. В этих условиях гидравлическое число Рейнольдса имеет величину порядка 24000.

Поскольку однородная эквивалентная шероховатость поверхности подлежащего покрытию изделия 4, разумеется, является идентичной на всем протяжении данного изделия, графики или номограммы Кармана-Никурадзе дают величину общего коэффициента трения на уровне CFc = 0,0146.

Поскольку заранее не известна длина Li, прежде всего производится расчет градиента давления увлечения жидкого материала в выходном канале 8 данной камеры 1 цинкования, которой соответствует 12900 Па/м, затем описывают равновесие давлений на уровне выходного мениска жидкой ванны цинкования.

1.2. Расчет силы Лоренца, необходимой для удержания пузырька расплавленного цинка в камере 1. Сумма отдельных давлений, расчитанных выше, а именно сумма Pизо + Pc + Pi, должна быть уравновешена объемным магнитным давлением Pm, порождаемым в массе расплавленного цинка поперечным перемещающимся в пространстве или скользящим магнитным полем, создаваемым на уровне многофазной индуктирующей обмотки 6, размещенной на выходном канале 8 камеры 1 цинкования.

Известно, что магнитное давление Pm равно произведению электрической проводимости расплавленного цинка при данной температуре, квадрата величины эффективной магнитной индукции Bэфф и коэффициента Vm, учитывающего геометрические характеристики индуктирующей обмотки 6. Если выбрать полюсный полушаг, равный 7 см, и частоту возбуждения, равную 50 Гц, то эти две величины обеспечат осевую скорость перемещения скользящего магнитного поля, называемую еще скоростью дрейфа, причем величина эффективной магнитной индукции Bэфф выбирается равной 0,07 Тл. На основе этих данных определяют градиент магнитного давления, необходимого для удержания пузырька расплавленного цинка в камере цинкования 1, равный 8700 Н/м3.

Теперь можно расчитать величину длины Li и убедиться в том, что она остается меньше соответствующей длины Куэтта. В данном примере находим, что длина Li = 2,1 см, что означает весьма незначительное проникновение расплавленного цинка в выходной канал 8 данной камеры цинкования, поскольку длина индуктирующей обмотки 6 на этом выходном канале, задаваемая величиной полюсного полушага, составляет 28 см.

В общем случае всегда стремятся сделать так, чтобы обеспечивающий нанесение покрытия жидкий материал не проникал в выходной канал 8 камеры цинкования дальше половины длины индуктирующей обмотки 6, охватывающей этот выходной канал, причем это условие может быть достаточно просто выполнено: либо путем регулирования частоты возбуждения переменного тока, создающего эффективную магнитную индукцию Bэфф; либо путем регулирования силы этого переменного тока, создающего магнитное поле.

2. Проблема осушения. Толщина нанесенного на поверхность подлежащего покрытию изделия 4 слоя покрытия расчитывается обычно в два этапа, которые можно представить следующим образом.

В зоне выходного канала 8, куда проникает обеспечивающий нанесение покрытия жидкий материал (то есть, на длине участка Li этого канала), объемная сила магнитного происхождения Vm вполне сопоставима с силой гравитационного происхождения. Таким образом, можно допустить, что результаты, полученные с помощью модели Ландау и Левича, разработанной для определения толщины слоя жидкого материала, увлекаемого плоской пластиной, извлекаемой в вертикальном направлении из расположенной горизонтально жидкой ванны, могут быть применены в этой зоне выходного канала 8 установки цинкования горизонтального типа.

В той части выходного канала 8, которая располагается позади равновесного мениска жидкого материала данной ванны, поперечное скользящее магнитное поле воздействует на жидкую пленку таким образом, чтобы утончить ее, причем толщина жидкой пленки на уровне упомянутого мениска равна толщине, предусмотренной упомянутым выше расчетом Ландау-Левича.

2.1. Толщина жидкой пленки, определяемая моделью Ландау-Левича. Эта модель учитывает при помощи достаточно сложной формулы, которую можно найти в упомянутой выше работе этих авторов, следующие параметры: величину поверхностного натяжения данного жидкого материала (в данном случае это расплавленный цинк при температуре 450oC), турбулентную динамическую вязкость этого материала (которая сама пропорциональна общему коэффициенту трения CFi), скорость Vb перемещения подлежащего покрытию изделия 4 и интенсивность объемных сил, развиваемых в жидком материале или в расплавленном цинке, которая только что была точно расчитана при описании проблемы герметизации.

Расчитывая толщину жидкой пленки, определяемую описываемой моделью, можно констатировать, что эта толщина изменяется обратно пропорционально квадратному корню из интенсивности объемных сил магнитного происхождения. Этот, разумеется, ожидаемый результат означает, что имеется возможность с достаточно большой точностью модифицировать толщину, о которой идет речь, увеличивая или уменьшая соответствующим образом интенсивность упомянутых объемных сил магнитного происхождения и осуществляя это главным образом путем воздействия на интенсивность эффективной магнитной индукции Bэфф. Эта регулировка, которая определенным образом модифицирует пространственное положение мениска в канале выхода 8 из камеры 1 цинкования, возможна лишь в том диапазоне величин эффективной магнитной индукции Bэфф, в котором сообразно с указанными выше критериями обеспечивающий нанесение покрытия жидкий материал не проникает в выходной канал дальше, чем до половины длины охватывающей этот канал индуктирующей обмотки 6. Этот критерий практически перекрывает другой критерий, в соответствии с которым длина Li участка выходного канала, в который проникает жидкий материал из ванны данной камеры цинкования, не превышает соответствующую длину Куэтта для течения, располагающегося в выходном канале 8 камеры цинкования 1. Это означает, что упомянутое течение при соблюдении данного критерия остается слабо турбулентным. Если же один из упомянутых выше критериев не соблюдается, турбулентность течения становится полностью неадекватной упомянутой модели Ландау-Левича.

2.2. Длина эффективного магнитного осушения. Эта длина эффективного магнитного осушения определяется как оставшаяся свободной длина выходного канала 8, располагающаяся позади упомянутого равновесного мениска жидкой ванны цинкования. На этой остаточной длине выходного канала 8 всегда оказывается возможным воздействие создаваемого обмоткой 6 переменного скользящего магнитного поля.

Возможности регулирования толщины жидкой пленки на этом уровне, однако, определенным образом ограничены, поскольку все характеристики камеры 1 цинкования и индуктирующей обмотки 6 уже определены и зафиксированы. Расчет утончения жидкой пленки вплоть до выходного конца упомянутого выше выходного канала 8 может быть осуществлен путем расчета течения на "свободной поверхности" жидкой пленки, которая располагается на поверхности обрабатываемого шероховатого изделия 4, подлежащего покрытию. Фактически отмечается, что это утоньшение жидкой пленки остается пренебрежимо малым в большинстве случаев.

Таким образом, практически правильная аппроксимация состоит обычно в расчете осушения, учитывающем только толщину жидкой пленки, определяемую моделью Ландау и Левича.

3. Обобщение сказанного выше. Определение размерных параметров камеры 1 цинкования и ее индуктирующей обмотки 6, охватывающей выходной канал 8, зависит, прежде всего, от размеров и параметров шероховатости поверхности подлежащих покрытию изделий 4, на которые наносится покрытие из выбранного расплавленного металлического материала. При этом устанавливается геометрия упомянутой индуктирующей обмотки 6 таким образом, чтобы в непосредственной близости от поверхности обрабатываемого изделия 4 создаваемое этой индуктирующей обмоткой магнитное поле было поперечным и скользящим или перемещающимся в пространстве.

Затем отыскивается для достаточно широкого диапазона скоростей перемещения Vb обрабатываемого изделия 4 через камеру 1 цинкования соответствующая частота, полюсный шаг и интенсивность эффективной магнитной индукции Bэфф, которые следует принять для уравновешивания суммы давлений, действующих в первой половине выходного канала, охваченного индуктирующей обмоткой 6. Для того чтобы магнитные потери при этом не были слишком значительными, используется дополнительное правило определения размерных параметров, которое состоит в принятии величины воздушного зазора таких размеров, чтобы отношение полюсного полушага к величине упомянутого воздушного зазора не превышало 3. Это определяет так называемый коэффициент "кожуха" между эффективной магнитной индукцией Bэфф и магнитной индукцией BO, создаваемой при помощи упомянутой индуктирующей обмотки 6, которая в данном случае определяется широко известным законом Био и Савара, соответствующим геометрическим параметрам индуктирующих катушек 6. И, наконец, применяется упомянутая выше модель Ландаую и Левича для расчета толщины слоя покрытия, нанесенного на поверхность данного подлежащего покрытию изделия 4, соответствующей каждой из выбранных скоростей перемещения упомянутого изделия Vb. Можно также перенести на тот же самый график длину Li, на которую упомянутый жидкий материал, обеспечивающий нанесение покрытия на поверхность обрабатываемых изделий 4, проникает в выходной канал 8 данной камеры цинкования 1. Именно такой график, соответствующий рассматриваемому в данном случае примеру, приведен на фиг. 2.

Преобладающая часть описанных выше результатов остается действительной в случае использования установки непрерывного цинкования вертикального типа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНАЯ КАМЕРА И УСТАНОВКА (ВАРИАНТЫ) ДЛЯ ПОКРЫТИЯ ЖИДКИМ ПОКРЫВАЮЩИМ ПРОДУКТОМ ИЗДЕЛИЙ | 1991 |

|

RU2098196C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПРОТЯЖЕННОГО ИЗДЕЛИЯ, ЛИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2237743C2 |

| СОСТАВ ФИБРИНОВОГО ТКАНЕВОГО АДГЕЗИВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2242996C2 |

| Способ горячего цинкования чашеобразных изделий и устройство для его осуществления | 1987 |

|

SU1715881A1 |

| Способ нанесения алюминиевого покрытия на движущийся стальной прокат | 1988 |

|

SU1715882A1 |

| СПОСОБ ЦИНКОВАНИЯ И ЦИНКОВАНИЯ ПОД ОТЖИГ ПРИ ИСПОЛЬЗОВАНИИ ВАННЫ С ЦИНКОМ И АЛЮМИНИЕМ | 1999 |

|

RU2241063C2 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ | 2006 |

|

RU2299933C1 |

| Установка для непрерывного цинкования стальной полосы | 1988 |

|

SU1627089A3 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2424351C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ТРУБУ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2163271C2 |

Изобретение относится к способу определения размерных параметров камеры цинкования, снабженной по меньшей мере одним устройством герметизации и/или осушения со стороны выхода обрабатываемых металлических изделий, прошедших через жидкую ванну, обеспечивающую нанесение соответствующего покрытия на поверхность изделий и содержащуюся в камере, причем устройство в предпочтительном варианте реализации представляет собой индуктирующий элемент, размещенный для достижения поставленной цели вокруг выходного канала камеры цинкования с тем, чтобы создать поперечное, переменное по величине и скользящее электромагнитное поле и непосредственной близости от поверхности подлежащего покрытию изделия. Отличительной особенностью способа является то, что этот способ состоит в расчете или проверке на основе, главным образом, следующих параметров: поперечных геометрических размеров камеры цинкования, длины этой камеры в осевом направлении, формы и размеров поперечного сечения подлежащих покрытию изделий, скорости перемещения этих изделий через жидкую ванну данной камеры цинкования, динамической вязкости жидкого материала, обеспечивающего нанесение покрытия на изделия, давления жидкого материала в этой камере цинкования, поперечных размеров выходного канала данной камеры цинкования, скорости перемещения скользящего электромагнитного поля, его напряженности в жидком материале ванны цинкования и, наконец, параметров, определяющих возможную шероховатость поверхности подлежащих покрытию изделий, соответствующих условий, для которых соответствующие длины Куэтта, связанные надлежащим образом с течением жидкого материала, обеспечивающего нанесение покрытия на обрабатываемые изделия, в камере цинкования и в ее выходном канале, остаются меньше некоторых критических величин, за пределами которых течения жидкого материала становятся определенно турбулентными. 7 з.п.ф-лы, 2 ил.

| FR, патент, A, 2647814 кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-10-10—Публикация

1994-07-20—Подача