Изобретение относится к предварительной обработке изделий перед нанесением горячих покрытий и может быть использовано при изготовлении чашеобразных изделий, например шапок изоляторов с защитными покрытиями.

Целью изобретения является повышение равномерности и сплошности покрытий.

Способ горячего цинкования чашеобразных изделий включает декапирование, промывку, флюсование, сушку, пропускание через расплав цинка, охлаждение, разворот в пространстве после каждой операции и дополнительный обдув изделий одновременно со стороны их внутренней и наружной поверхностей струей воздуха, имеющей давление 0,2-0,4 МПа и температуру 30- 50°С во время разворота после флюсования. ,

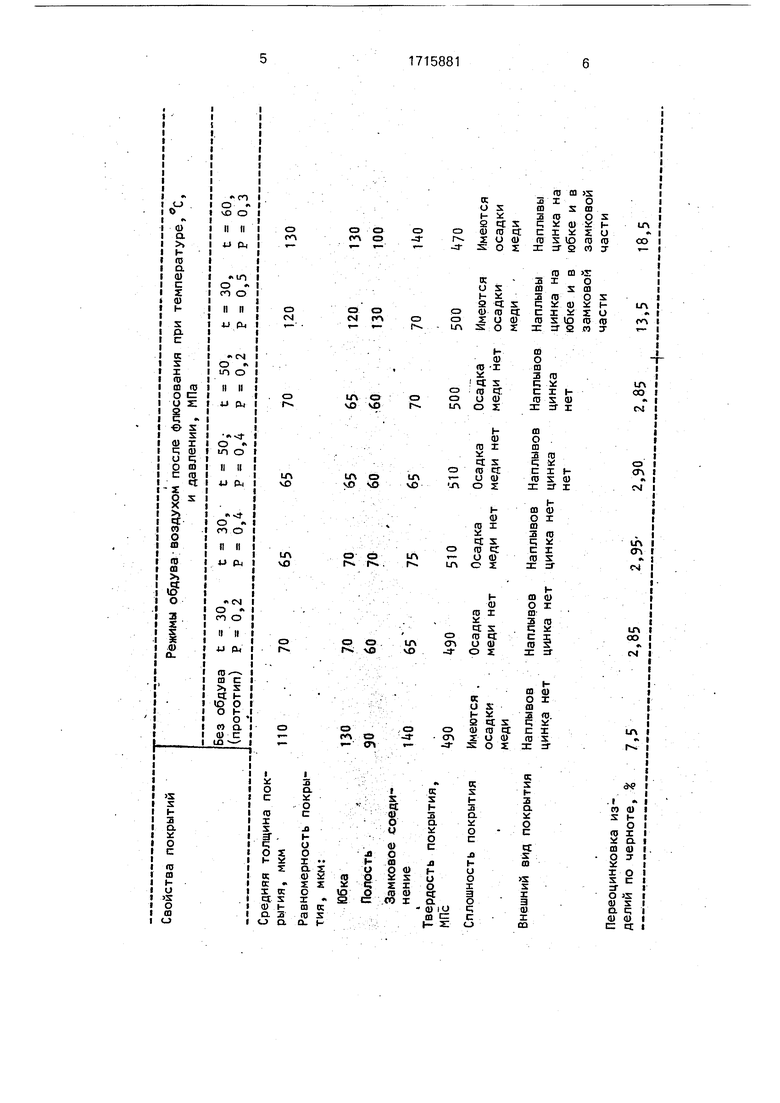

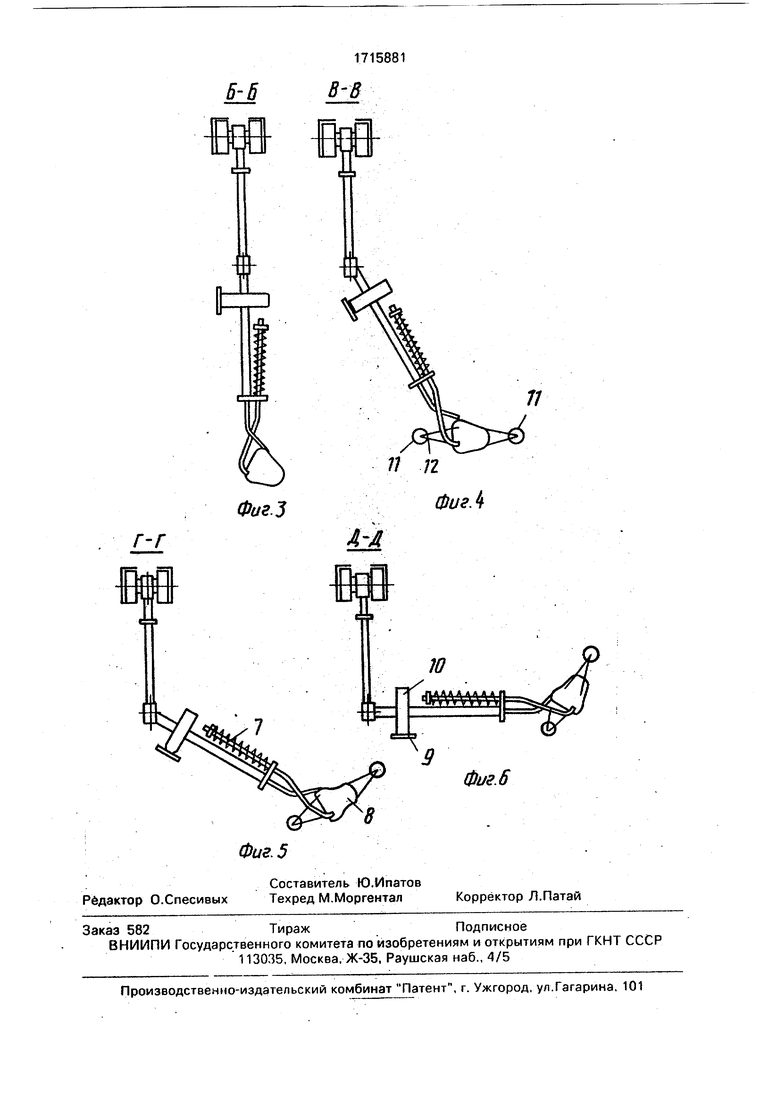

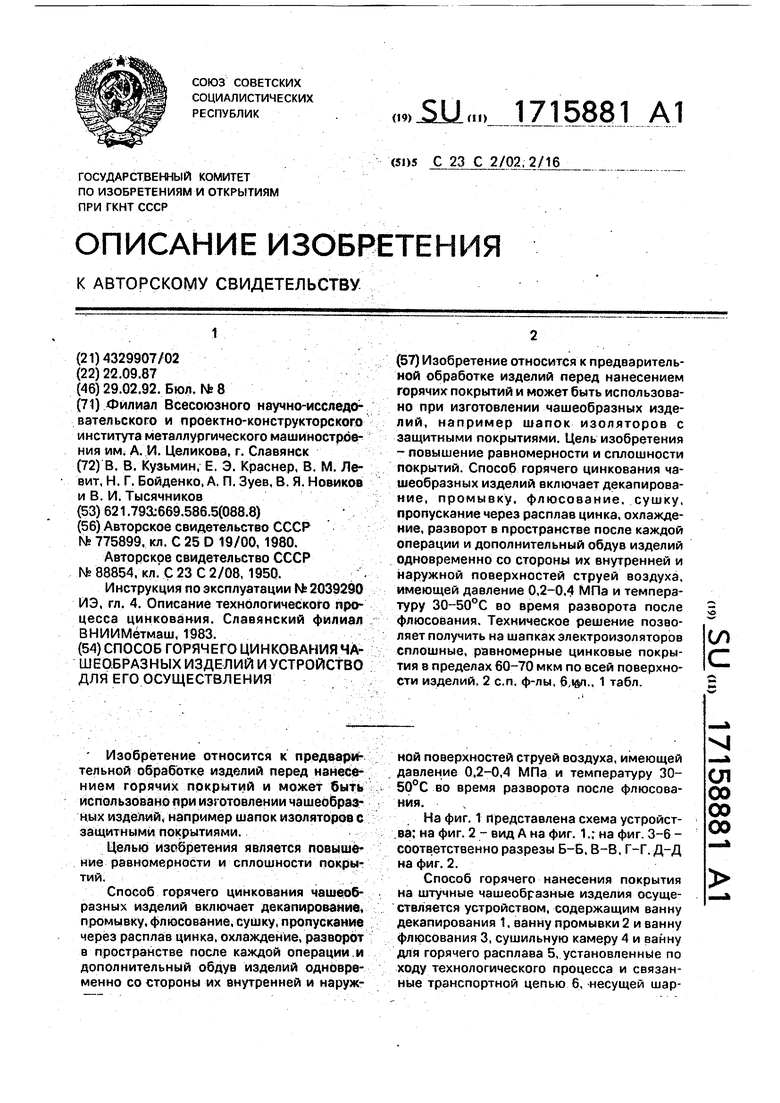

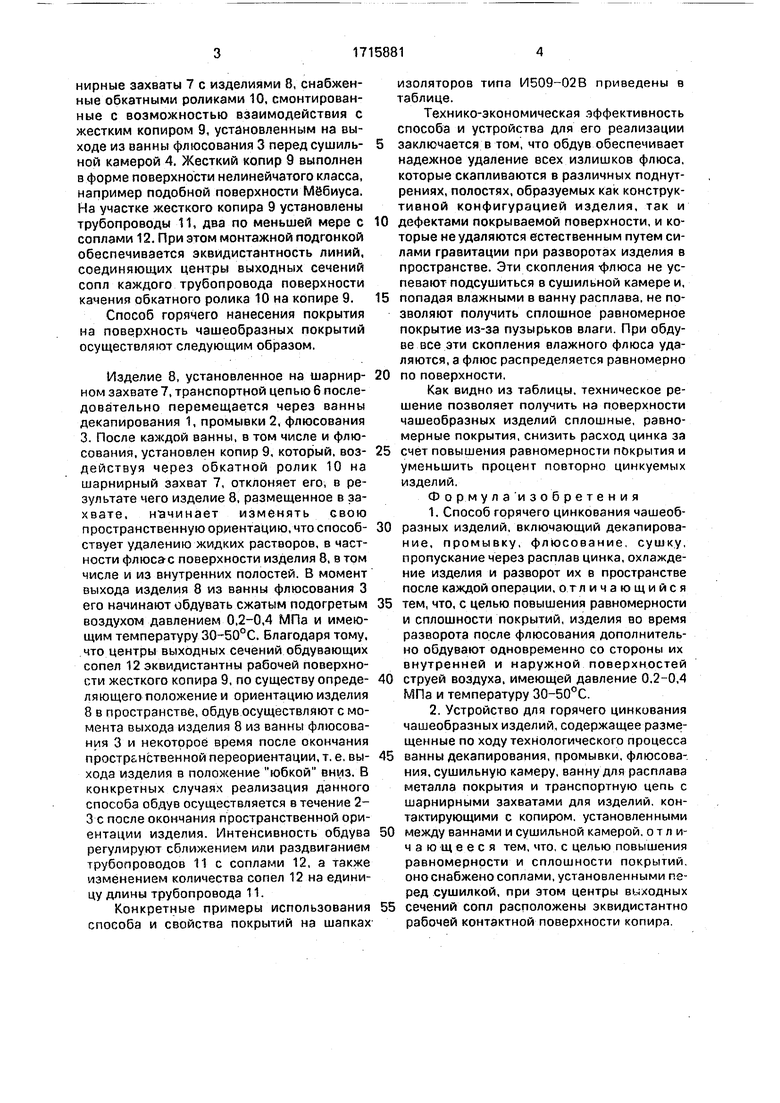

На фиг. 1 представлена схема устройст- .ва; на фиг. 2 - вид А на фиг. 1.; на фиг. 3-6 - соответственно разрезы Б-Б. В-В, Г-Г. Д-Д на фиг. 2.

Способ горячего нанесения покрытия на штучные чашеобразные изделия осуществляется устройством, содержащим ванну декапирования 1, ванну промывки 2 и ванну флюсования 3, сушильную камеру 4 и ванну для горячего расплава 5, установленные по ходу технологического процесса и связанные транспортной цепью 6, несущей шарел со

00 00

мирные захваты 7 с изделиями 8, снабженные обкатными роликами 10, смонтированные с возможностью взаимодействия с жестким копиром 9, установленным на выходе из ванны флюсования 3 перед сушильной камерой 4. Жесткий копир 9 выполнен в форме поверхности нелинейчатого класса, например подобной поверхности Мёбиуса. На участке жесткого копира 9 установлены трубопроводы 11, два по меньшей мере с соплами 12. При этом монтажной подгонкой обеспечивается эквидистантность линий, соединяющих центры выходных сечений сопл каждого трубопровода поверхности качения обкатного ролика 10 на копире 9.

Способ горячего нанесения покрытия на поверхность чашеобразных покрытий осуществляют следующим образом.

Изделие 8, установленное на шарнирном захвате 7, транспортной цепью 6 последовательно перемещается через ванны декапирования 1, промывки 2, флюсования 3. После каждой ванны, в том числе и флюсования, установлен копир 9, который, воздействуя через обкатной ролик 10 на шарнирный захват 7, отклоняет его, в результате чего изделие 8, размещенное в захвате, начинает изменять свою пространственную ориентацию, что способствует удалению жидких растворов, в частности флюса с поверхности изделия 8, в том числе и из внутренних полостей. В момент выхода изделия 8 из ванны флюсования 3 его начинают обдувать сжатым подогретым воздухом давлением 0,2-0,4 МПа и имеющим температуру 30-50°С. Благодаря тому, что центры выходных сечений обдувающих сопел 12 эквидистантны рабочей поверхности жесткого копира 9, по существу определяющего положение и ориентацию изделия 8 в пространстве, обдув осуществляют с момента выхода изделия 8 из ванны флюсования 3 и некоторое время после окончания пространственной переориентации, т. е. выхода изделия в положение юбкой вниз. В конкретных случаях реализация данного способа обдув осуществляется в течение 2- Зс после окончания пространственной ориентации изделия. Интенсивность обдува регулируют сближением или раздвиганием трубопроводов 11с соплами 12, а также изменением количества сопел 12 на единицу длины трубопровода 11.

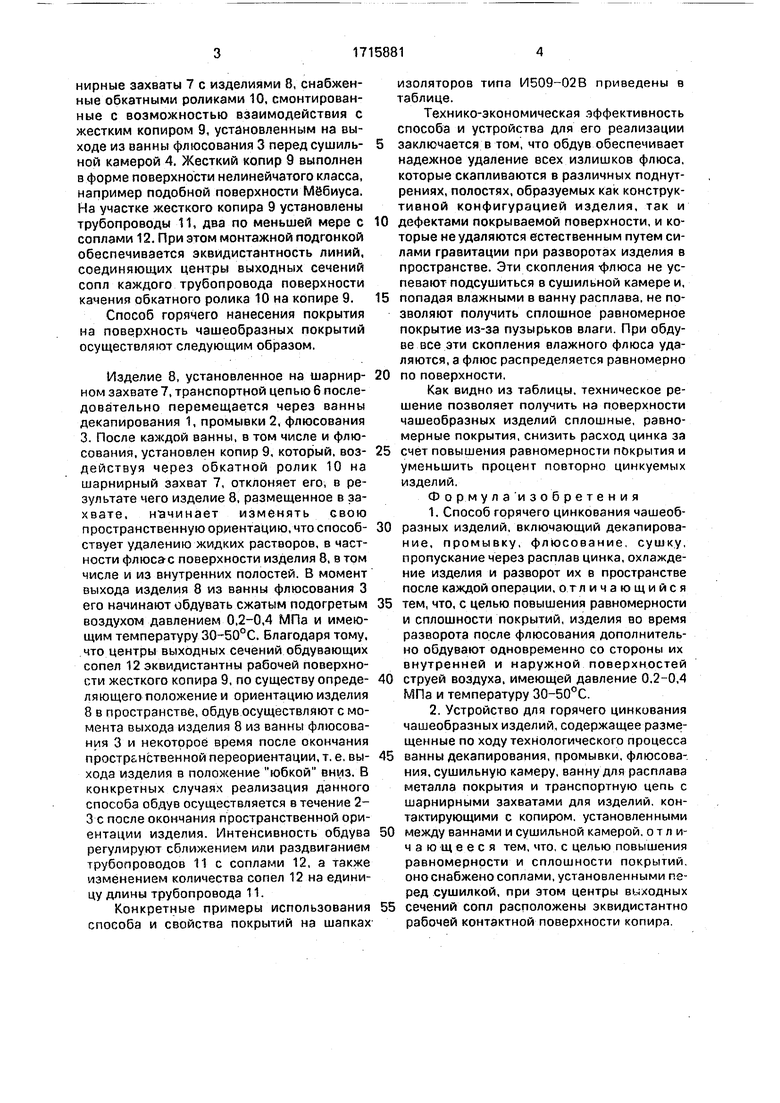

Конкретные примеры использования способа и свойства покрытий на шапках

изоляторов типа И509-02В приведены в таблице.

Технико-экономическая эффективность способа и устройства для его реализации

заключается в том, что обдув обеспечивает надежное удаление всех излишков флюса, которые скапливаются в различных поднутрениях, полостях, образуемых как конструктивной конфигурацией изделия, так и

дефектами покрываемой поверхности, и которые не удаляются естественным путем силами гравитации при разворотах изделия в пространстве. Эти скопления -флюса не успевают подсушиться в сушильной камере и,

попадая влажными в ванну расплава, не позволяют получить сплошное равномерное покрытие из-за пузырьков влаги. При обдуве все эти скопления влажного флюса удаляются, а флюс распределяется равномерно

по поверхности,

Как видно из таблицы, техническое решение позволяет получить на поверхности чашеобразных изделий сплошные, равномерные покрытия, снизить расход цинка за

счет повышения равномерности покрытия и уменьшить процент повторно цинкуемых изделий.

Ф о р м у л а и з о б р е т е н и я

1.Способ горячего цинкования чашеоб- разных изделий, включающий декзпирование, промывку, флюсование, сушку, пропускание через расплав цинка, охлаждение изделия и разворот их в пространстве после каждой операции, отличающийся

тем, что, с целью повышения равномерности и сплошности покрытий, изделия во время разворота после флюсования дополнительно обдувают одновременно со стороны их внутренней и наружной поверхностей

струей воздуха, имеющей давление 0.2-0,4 МПа и температуру 30-50°С.

2.Устройство для горячего цинкования чашеобразных изделий, содержащее размещенные по ходу технологического процесса

ванны декапирования, промывки, флюсования, сушильную камеру, ванну для расплава металла покрытия и транспортную цепь с шарнирными захватами для изделий, контактирующими с копиром, установленными

0 между ваннами и сушильной камерой, отличающееся тем, что, с целью повышения равномерности и сплошности покрытий, оно снабжено соплами, установленными перед сушилкой, при этом центры выходных

5 сечений сопл расположены эквидистантно рабочей контактной поверхности копира.

А

L

фиг.1

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для горячего алюминирования | 1981 |

|

SU985134A1 |

| Способ горячего цинкования | 1981 |

|

SU986962A1 |

| СПОСОБ ЦИНКОВАНИЯ | 2003 |

|

RU2241064C1 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ И СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 2001 |

|

RU2277606C2 |

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| Способ двустороннего лужения | 1972 |

|

SU446370A1 |

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧЕГО АНТИКОРРОЗИЙНОГО МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ - ЦИНКОВОГО НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ - ТРУБЫ (ВАРИАНТЫ) | 2005 |

|

RU2283892C1 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2646303C2 |

| Способ подготовки стали под горячее цинкование | 1990 |

|

SU1787169A3 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВОГО ПОКРЫТИЯ НА МЕЛКИЕ СТАЛЬНЫЕ ДЕТАЛИ СЛОЖНОГО ПРОФИЛЯ | 1992 |

|

RU2033471C1 |

Изобретение относится к предварительной обработке изделий перед нанесением горячих покрытий и может быть использовано при изготовлении чашеобразных изделий, например шапок изоляторов с защитными покрытиями. Цель изобретения - повышение равномерности и сплошности покрытий. Способ горячего цинкования чашеобразных изделий включает декапирование, промывку, флюсование, сушку, пропускание через расплав цинка, охлаждение, разворот в пространстве после каждой операции и дополнительный обдув изделий одновременно со стороны их внутренней и наружной поверхностей струей воздуха, имеющей давление 0,2-0.4 МПа и температуру 30-50°С во время разворота после флюсования. Техническое решение позволяет получить на шапках электроизоляторов сплошные, равномерные цинковые покрытия в пределах 60-70 мкм по всей поверхности изделий. 2 с.п. ф-лы, Q,., 1 табл. (Л С

Ц

«I

гл

i

Фиг. 2

Фие.З

Г-Г

Фиг. 5

Редактор О.Спесивых

Составитель Ю.Ипатов Техред М.Моргентал

п п

ФигЛ

Фиг. 6

Корректор Л.Патай

| Авторское свидетельство СССР Мг 775899 | |||

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Машина для травления и лужения фляг и тому подобных полых сосудов | 1950 |

|

SU88854A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| УСТРОЙСТВО "ОТПО-12" ДЛЯ ОЧИСТКИ ВЕНТИЛЯЦИОННОГО ВОЗДУХА ОТ ПЫЛИ | 1992 |

|

RU2039290C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Описание технологического процесса цинкования | |||

| Славянский филиал ВНИИМётмаш, 1983, | |||

Авторы

Даты

1992-02-28—Публикация

1987-09-22—Подача